转体桥承台混凝土的配制及其工程应用

2022-05-13王学成姜瑞双刘帅郭保林

王学成, 姜瑞双, 刘帅, 郭保林

(1.齐鲁交通发展集团有限公司建设管理分公司, 山东 济南 250014; 2.山东省交通科学研究院, 山东 济南 250031;3.山东省混凝土材料与桥梁结构工程技术研究中心, 山东 济南 250031;4.在役桥梁性能评估及提升行业重点实验室, 山东 济南 250031)

1 前言

随着中国公共交通网的快速发展,公路和铁路网之间难免出现交叉。为保证高速公路、高速铁路、国省干道等重要交通网的顺畅通行,后建的高速公路往往采用转体结构形式跨越现有路网,承台的施工成为能否顺利转体的关键[1]。“转体桥”结构重量大,单墩支撑,要求基础混凝土强度等级较高、单次浇筑量大。所以,保证混凝土的高强度、控制温差裂缝,成为转体桥承台施工的关键[2]。

随着对大体积混凝土裂缝的深入研究,国内外学者提出了诸多措施及方法来减少或预测温度裂缝的产生。Cervera[3]等基于混凝土养护和水化反应过程,建立了大体积混凝土热力学模型,以探究混凝土的浇筑、养护等过程对大体积混凝土温度应力场的影响;Lawrence[4]等试验研究了不同矿物掺合料对混凝土早期强度及开裂的影响,并利用有限单元法对其进行了分析。近年来,随着中国基础设施及水利工程的大力发展,大量学者对大体积混凝土的配制、温度裂缝的控制进行了研究[5-7]。其中,林鹏[8]等利用试验模拟了大体积混凝土真实温度场的演化规律;魏胜新[9]等研究了粉煤灰复配缓凝型减水剂对混凝土水化热、绝热温升的影响,配制出大体积混凝土并成功应用于苏通大桥主塔承台,降低了超大体积混凝土内部温升,从而减少温度裂缝的产生;刘力[10]等利用粉煤灰、矿粉等矿物掺合料复配水化温升抑制剂,制备出了满足施工要求的C40大体积混凝土,施工后的混凝土结构物未产生有害温度裂缝。

目前,中国部分学者已经利用水化热抑制剂或缓凝型减水剂来控制混凝土绝热温升,同时对混凝土的性能也进行了研究[11-13]。然而,不管是水化热抑制剂还是缓凝型减水剂,均以抑制水泥的水化反应来控制水化放热,进而延缓混凝土的早期强度发展。传统的水工大坝或桥梁承台混凝土的设计强度等级一般为C30~C40,对混凝土的早期强度要求不高。但是,转体桥承台混凝土的设计强度等级一般为C55,混凝土早期强度要求较高,采用常规的技术手段配制大体积混凝土并不适合。所以,在考虑大体积混凝土内部温升的同时,一定要兼顾混凝土早期强度的发展。该文基于混凝土的绝热温升,利用温度匹配养护技术,提出满足施工要求的大体积混凝土配合比,在控制混凝土水化温升的同时,保证混凝土早期性能。同时,以跨胶济铁路立交桥转体承台的施工为例,对实体结构的混凝土温度进行监测,研究大体积、高强度等级混凝土的配制及控裂技术。

2 工程概况及施工要求

该转体桥主墩共有4个承台,左2#墩、右5#墩承台尺寸为16.5 m×21 m×5 m,每个承台C55混凝土体积为1 732.5 m3,由于承台上方需安装转体球铰滑道,承台需分两次进行浇筑,第一次浇筑至滑道支架底部,高度4.06 m,第二次浇筑至高度5 m。左5#墩、右2#墩承台尺寸为16.5 m×16.5 m×4 m,每个承台混凝土体积为1 089 m3,亦分为两次浇筑,第一次浇筑高度3.06 m,第二次浇筑至高度4 m。

该承台混凝土设计强度等级为C55,采用泵送方式浇筑,设计坍落度为(180±20) mm,混凝土具有良好的流动性、黏聚性和可泵性,严格控制混凝土裂缝的产生,不允许出现贯穿性温差裂缝,尽量减少混凝土干缩裂缝,确保承台混凝土的整体性。

根据工程实际情况,参考GB 50496—2018《大体积混凝土施工标准》、JTG/T F50—2011《公路桥涵施工技术规范》[14-15],经项目部专家讨论,对转体桥承台制定温控标准:混凝土的入模温度不宜超过28 ℃,不应超过30 ℃;承台混凝土在入模温度基础上的温升值不宜大于50 ℃;承台混凝土的里表温差不宜大于25 ℃;承台混凝土表面与大气温差不宜大于20 ℃,不应大于25 ℃。

3 试验

3.1 原材料选择

胶凝材料:水泥为P.O.52.5级普通硅酸盐水泥,水泥的基本性质如表1所示。粒化高炉矿渣粉为S95级矿渣粉,基本性质如表2所示。粉煤灰为F类Ⅰ级粉煤灰,基本性质如表3所示。

表1 P.O.52.5级水泥的基本性质

表2 矿渣粉的基本性质

表3 粉煤灰的基本性质

粗、细集料:粗集料选用碎石,表观密度为2 650 kg/m3,堆积密度为1 440 kg/m3,压碎值为9.1%,采用5~10 mm和10~20 mm两种级配,两者的比例为2∶8。细集料选用天然砂,表观密度为2 640 kg/m3,堆积密度为1 510 kg/m3,细度模数为2.92,含泥量为2.4%。

减水剂:减水剂选用D6型减水剂,含固量为15.97%,减水率为23%。

3.2 转体桥承台C55混凝土配合比

根据项目承台大体积混凝土施工设计要求,采取掺加矿物掺合料以降低混凝土的水化放热,在保证混凝土工作性能的前提下,考虑到C55混凝土的早期强度要求,最终确定转体桥承台C55混凝土配合比如表4所示。

表4 C55混凝土配合比

3.3 试验方法

混凝土绝热温升:采用NELD-TV810型混凝土绝热温升试验箱,仪器配套的计算机自动采集温度数据。

混凝土试件的温度匹配养护和标准养护:温度匹配养护是根据混凝土绝热温升数据对混凝土试件进行养护,采用CABR-LSB/Ⅱ型温度匹配养护试验箱进行;标准养护是将混凝土试件放置于温度(20±2) ℃,相对湿度为95%以上的标准养护室内进行养护。

混凝土拌和物工作性能:参照GB/T 5080—2016《普通混凝土拌和物性能试验方法标准》测试混凝土拌和物的坍落度、扩展度以及含气量等性质,综合描述混凝土的和易性。

混凝土抗压强度:采用YAW4306型微机控制电液伺服压力试验机测定混凝土抗压强度,压力机最大负荷3 000 kN,测试参考依据为GB/T 50081—2019《混凝土物理力学性能试验方法标准》,试件尺寸100 mm×100 mm×100 mm,测定龄期为3、7、28、90 d。

混凝土抗渗性能:采用NEL-PDU型氯离子扩散系数测定仪(NEL法)和电通量法评价混凝土抗氯离子渗透性能。结果以氯离子扩散系数和电通量来表征,NEL法根据CCES 01—2004《混凝土结构耐久性设计与施工指南》、电通量法根据JGJ/T 193—2009《混凝土耐久性检验评定标准》对混凝土的氯离子渗透性进行等级划分。

实体结构温度监测:采用NEL-TWR型温度无线监控仪对转体桥承台关键部位的混凝土温度进行监测。

4 结果与分析

4.1 混凝土拌和物工作性

由表5可以看出:所配制的C55混凝土坍落度达到220 mm,扩展度达到540 mm,黏聚性良好,无泌水、离析情况,且1 h坍落度经时损失为20 mm,完全满足泵送要求。但由于胶凝材料用量较大,混凝土流动较慢,拌和物较黏稠,可通过调整减水剂种类,适当降低混凝土的黏度。

表5 C55混凝土拌和物的基本性质

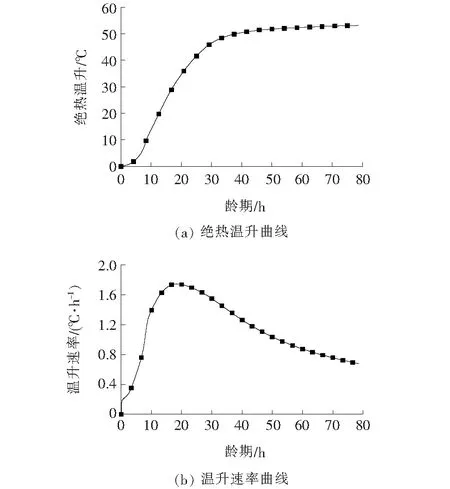

4.2 绝热温升

该文以绝热温升试验来表征C55承台混凝土的水化放热特性,结果如图1所示。在考虑转体桥承台早期抗压强度发展下,兼顾混凝土的水化放热性能,最终掺加粉煤灰和粒化高炉矿渣粉以降低水化热[16-18]。绝热温升曲线[图1(a)]表明:C55混凝土的绝热温升达到51 ℃,且在成型完成50 h左右即达到了温峰值。温升速率曲线[图1(b)]表明:成型完成前20 h混凝土的温升速率逐渐增大,在18 h左右达到了最大温升速率1.75 ℃/h,随后温升速率逐渐降低,但混凝土内部温度一直在持续上升。此次C55混凝土的温升较大,但满足设计要求,在后续的施工中,要增加辅助措施以控制混凝土的温度。

4.3 混凝土抗压强度

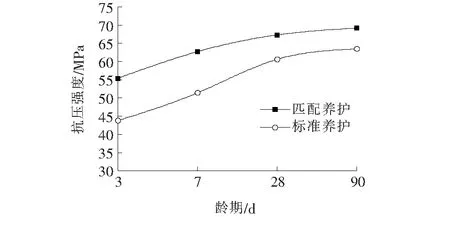

匹配养护是在考虑混凝土水化放热的基础上进行的养护,混凝土的水化温升为实体结构强度发展提供了较高的养护环境,匹配养护更能准确地表征实体结构混凝土性能发展。该文根据绝热温升曲线,对混凝土试件进行温度匹配养护,探究匹配养护和标准养护下混凝土试件的强度发展规律。

混凝土试件养护方式如图2所示。此次试验混凝土的出机温度为23 ℃,在出机温度基础上的绝热温升值,即为此次混凝土的温度匹配养护;将试件直接放入常规标准养护室内,即为标准养护。

C55混凝土在匹配养护和标准养护下的混凝土强度发展如图3所示。两种养护方式下,混凝土的抗压强度均随着龄期的增加而增大。但是,匹配养护下,混凝土试件强度要明显高于标准养护试件强度,尤其在7 d之前。结果表明,与标准养护的混凝土试件相比,匹配养护试件的3 d抗压强度提高了26.5%,7 d抗压强度提高了22.0%。在3 d龄期时,匹配养护试件的抗压强度就达到55 MPa,达到了C55混凝土的设计强度。

图1 C55混凝土的绝热温升试验

图2 C55混凝土试件的匹配养护和标准养护温度历程

图3 C55混凝土不同养护方式下的抗压强度发展

4.4 混凝土的抗氯离子渗透性能

表6为电通量法和NEL法测试C55混凝土28 d的抗氯离子渗透性能评价结果。由表6可知:与标准养护试件相比,匹配养护下的混凝土试件抗氯离子渗透性能略好,其中电通量降低了39.8%,氯离子扩散系数降低了55.7%。根据相关规范对混凝土渗透性评价,两种测试方式下,匹配养护试件的抗渗性比标准养护试件的抗渗性均要高一个等级。试验结果表明:在较高的温度匹配养护下,掺加粉煤灰和矿渣粉的混凝土获得了较好的耐久性能。

表6 C55混凝土不同养护方式下的抗氯离子渗透性能测试结果

5 工程应用

将试验室优化的C55混凝土应用到跨胶济铁路立交桥转体下承台,承台尺寸为16.5 m×21 m×4.06 m,浇筑高度为4 m。为控制混凝土的最高温度、里表温差,保证混凝土的顺畅浇筑,对施工过程进行了各方面控制。

5.1 混凝土入模温度控制

过高的入模温度会促进胶凝材料水化放热,加大水化放热速率,导致混凝土较高的温升值。根据GB 50496—2018《大体积混凝土施工标准》、JTG/T F50—2011《公路桥涵施工技术规范》以及施工设计要求,混凝土入模温度不宜超过28 ℃,不应超过30 ℃。由于此次承台浇筑在夏季施工,故采用冰水进行混凝土的拌和,浇筑过程中实测混凝土入模温度为25 ℃。

5.2 混凝土的浇筑

此次承台浇筑体量大,选用两台泵车同时浇筑,从短边的两侧开始浇筑,然后向对面长边推进。混凝土浇筑时,严禁直冲模板,减少混凝土浇筑期间对上部模板的污染。泵管下料均匀,避免振捣棒赶料,单层浇筑高度控制为30~40 cm。采用振捣棒振捣密实,避免振捣棒接触模板,并避免长时间振捣钢筋,振捣棒快插慢拔,振捣至混凝土停止下沉,不再冒出气泡,表面呈现平坦、泛浆为止,严禁过振。因此次浇筑的承台顶面留有较多钢筋及竖向预应力管,故浇筑顶板时严格控制混凝土的坍落度,以表层有凸起骨料为宜,顶面不再搓面、抹面。

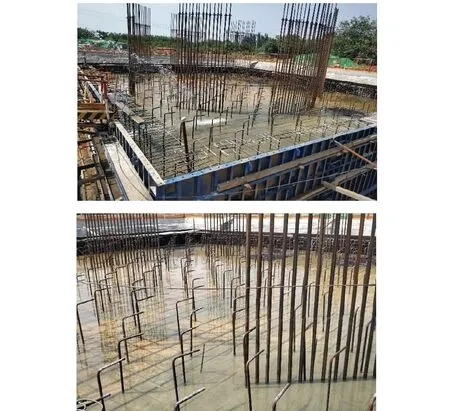

5.3 混凝土的养护

因下承台浇筑完成后,还需进行上部承台浇筑,故顶面有较多预留钢筋以及竖向预应力管,覆盖较困难,所以顶面采用蓄水养护,且上部承台浇筑完成后才拆除侧模板。混凝土浇筑完成,并凝结硬化后,及时用冷却水管的循环水对顶面进行蓄水养护,现场养护如图4所示。蓄水养护时间持续7 d。

图4 转体桥承台的蓄水养护

5.4 冷却水管的布设

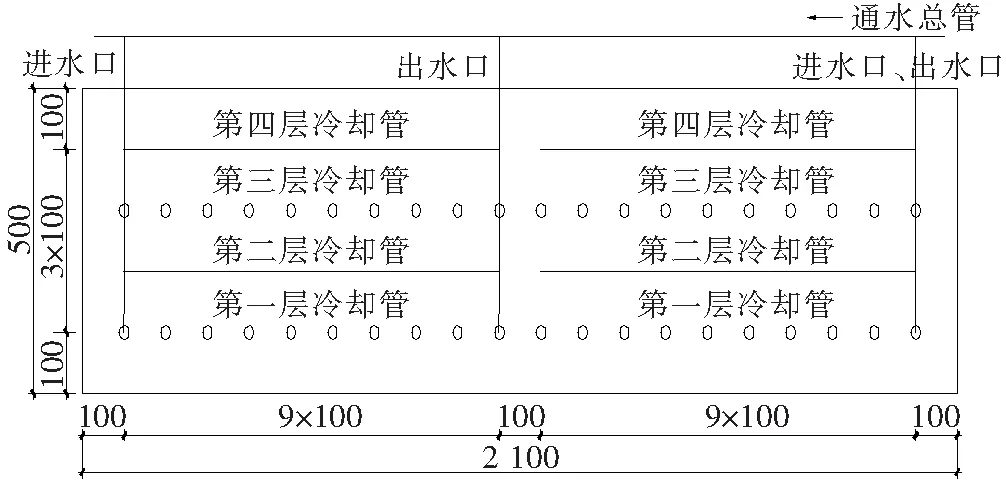

冷却水管直径除主输管为80 mm软管外,其他冷水管均为50 mm钢管(壁厚3.5 mm),管接头处缠生胶带,每套冷却水管成型后需做通水试验。水平布置于混凝土不同层面内,共布设两层,两层冷却管交错布置,冷却水管间距按0.8 m控制,安装时要确保位置准确、固定牢靠。承台冷水水管布置图如图5、6所示。

5.5 实体结构混凝土温度监测及拆模外观

对承台关键部位的混凝土温度变化历程进行监测,温度采集170 h,表层混凝土温度降至环境温度后,停止温度的采集。各部位混凝土温度变化曲线如图7所示。

图5 承台冷却水管立面布置图(单位:cm)

图6 承台冷却水管侧面布置图(单位:cm)

图7 转体桥承台关键部位混凝土温度变化历程

由图7可知:夏季施工时的环境温度最低温为23 ℃,最高温达到38 ℃,混凝土的入模温度控制在25 ℃。混凝土内部中心温度发展较快,在浇筑30 h后即达到了温峰值75 ℃,整个过程温升值为50 ℃,这与室内绝热温升试验的温升值大致相当,且温度达到峰值后缓慢降低。同时监测了侧模处表层位置以及距表层20 cm位置的混凝土温度。结果显示:距表层20 cm处混凝土温度在浇筑30 h后达到了温峰值63.8 ℃,距表层5 cm混凝土温峰值为51.7 ℃。表层混凝土通过钢模板直接与大气环境接触,温度变化较大,表层混凝土与环境的温差为20~25 ℃。整个承台混凝土温度呈阶梯状变化,混凝土的里表温差为22~25 ℃,混凝土表层与环境温差为15~20 ℃,最大温差为23 ℃,满足施工设计要求。

承台侧模拆除后,侧面基本无温度裂缝,满足施工设计要求,有效保证了混凝土的耐久性能。经试验室测试同条件养护的混凝土试件,7 d抗压强度达到56 MPa。

6 结论

(1) 对于大体积结构物而言,控制水化热温升是关键,采用绝热温升试验,可预先掌握混凝土的绝热温升情况,为大体积混凝土配合比的优化提供可靠依据。该研究中优化后的C55混凝土最终绝热温升值为50 ℃,满足规范要求。

(2) 与标准养护相比,考虑混凝土水化放热的温度匹配养护,才能更准确地表征实体混凝土的性能发展。匹配养护的试件,抗压强度提高了22%~27%,抗氯离子渗透性能提高了一个等级。双掺粉煤灰和矿渣粉的混凝土在温度匹配养护下,不仅较快地获得了强度,而且具有较好的耐久性能。

(3) 利用矿物掺合料,优化大体积混凝土配合比,并配合辅助降温措施,做好施工过程控制,可避免温度裂缝的发生,保证结构物的耐久性能。该次转体桥承台设计的C55混凝土,通过配合比的优化、混凝土拌和物入模温度的控制、冷却水管的铺设以及正确的养护方式,混凝土里表最大温差为25 ℃,表层混凝土与环境温差为23 ℃,浇筑的转体桥承台无温度裂缝产生。