悬索桥主缆锚固连接器疲劳性能试验研究

2022-05-13鲁薇薇

鲁薇薇

(辽宁省交通规划设计院有限责任公司, 辽宁 沈阳 110166)

1 前言

地锚式悬索桥具有良好的跨越能力,被广泛地应用于跨越江、海、峡谷等条件的桥梁建设中[1]。地锚式悬索桥锚碇中的锚固系统,负责传递主缆索股拉力,是整个锚碇乃至桥梁一个关键的承载部位[2]。刚性拉杆锚固系统与传统的预应力锚固系统相比,其耐腐蚀性能好,可降低施工控制难度,近几年在中国悬索桥锚碇锚固系统中开始得到应用[3-4]。云南某地锚式悬索桥采用高强钢拉杆锚固系统,该系统中主缆锚固连接器组件负责将主缆索股拉力转换为钢拉杆拉力,再通过锚垫板传递给锚块混凝土,是锚碇锚固系统中关键构件。由于高强钢拉杆锚固系统在中国桥梁工程中应用较少,对于锚固系统中各组件疲劳性能研究较为有限。为了掌握主缆锚固连接器组件在疲劳荷载作用下的整体工作性能,检测试验组件在疲劳加载过程中是否出现塑性变形或影响正常使用的外观缺损,该文对桥梁使用的原型双索股主缆锚固连接器组件疲劳荷载性能进行试验研究,并采用磁粉探伤技术检测试验组件在疲劳加载前后表观状况。

2 工程概况

云南某地锚式悬索桥为跨越金沙江所设,该桥由主桥、大理岸锚碇区引桥及主桥与引桥之间路堤、永胜岸锚碇区引桥组成,主桥为单跨636 m简支钢箱梁地锚式悬索桥,大理岸引桥为(45+50+40) m钢箱梁桥,永胜岸引桥由(30+35+30) m+(40+40+30) m钢箱梁桥组成,桥梁全长1 095.0 m(含桥台及路基),桥梁宽度为31.4 m,桥梁最大纵坡为1.0%,桥面横坡为双向2.0%。桥梁道路等级:双向四车道高速公路;汽车荷载等级:公路-Ⅰ级;设计行车速度:100 km/h。

悬索桥锚碇锚固体系采用高强钢拉杆锚固系统,其由索股锚固系统和钢拉杆系统两个子系统组成。主缆索股拉力通过连接器组件转换为钢拉杆拉力,钢拉杆拉力通过钢垫板直接传递给锚块混凝土。主桥锚碇锚固系统示意如图1所示。

图1 主桥锚碇锚固系统示意图

3 试验研究

3.1 试验组件

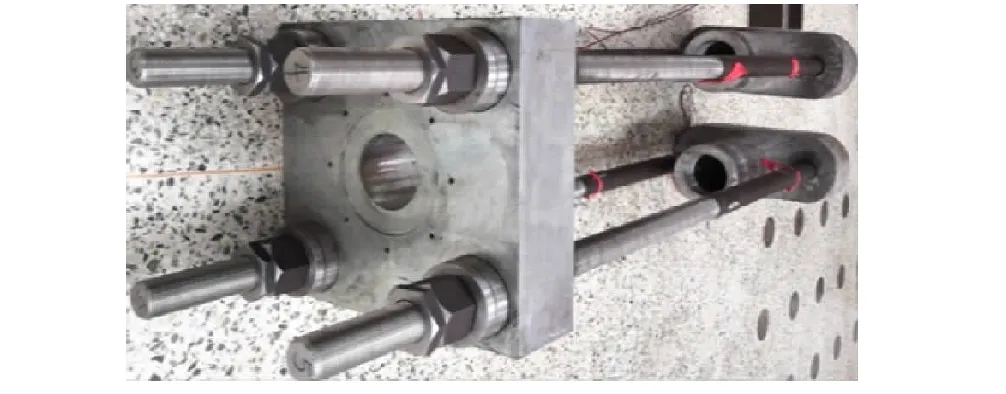

图2为双索股锚固连接器试验组件,由连接器平板、MJ68拉杆及其组件、索股锚头组成(名称参见图1)。连接器平板采用45锻钢,构件顶、底面边长580 mm,厚度160 mm;拉杆长度2 500 mm,直径68 mm,其屈服强度≥930 MPa、抗拉强度≥1 080 MPa;索股锚头为铸钢件,构件高度520 mm,底面外轮廓长度600 mm,主缆锚固连接器试验组件构成及材质如表1所示。

图2 双索股锚固连接器试验组件

表1 主缆锚固连接器试验组件构成及材质

3.2 疲劳荷载计算

疲劳荷载下限一般为施加于结构或构件上的永久作用,上限一般为施加于结构或构件上的可变作用与永久作用的标准组合[5]。索股锚固系统、钢拉杆系统与索股方向平行,主缆锚固连接器组件受力为轴向受力[6]。此次疲劳试验的荷载下限取为主缆成桥索力对应的索股最大轴向力,荷载上限取为标准组合下成桥索力对应的索股最大轴向力。依照设计,大理岸和永胜岸锚碇处单根主缆成桥缆力分别为89 400、91 478 kN;计入锚碇上引桥桥墩传递的恒、活载,标准组合下最大缆力分别为105 087、106 896 kN。

双索股轴向力可按下式进行计算:

(1)

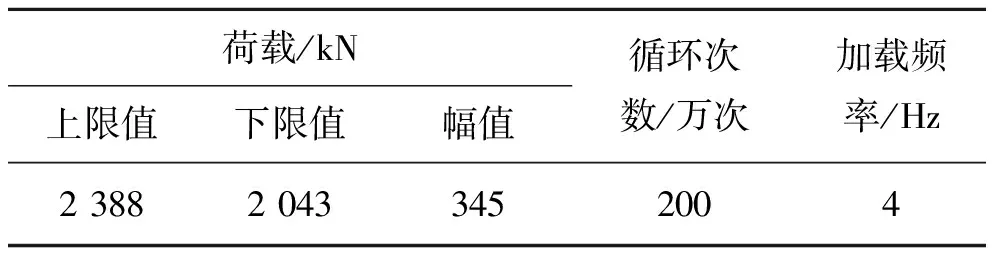

将成桥缆力、标准组合下最大缆力、索股与主缆中心之间夹角分别代入式(1)。经计算,大理岸和永胜岸双索股荷载下限分别为1 997、2 043 kN,荷载上限分别为2 348、2 388 kN。由此可得,荷载幅值分别为351、345 kN。此次疲劳试验选取永胜岸双索股荷载为试验荷载。

3.3 试验检测方法与内容

依据现行规范[7-8]对双索股主缆锚固连接器组件进行200万次疲劳荷载性能试验检测,试验检测内容包括:静力荷载作用下拉杆拉伸应变测试、循环荷载作用下拉杆动态应变测试和疲劳加载前、后连接器平板和索股锚头的表观检测。

(1) 静力应变测试

为了掌握试验组件在疲劳荷载作用下静力性能演变规律,在疲劳试验加载前和完成一定周期循环加载之后,对试验组件进行静载试验(根据试验需要和具体加载情况确定静载试验所处循环周期)。在试验组件4根拉杆中间横断面沿长度方向各布置4个单向应变测点,测点沿拉杆圆周均匀布置,在加载设备周围放置非受力状态下拉杆上布置温度补偿测点,测试采用动态信号测试分析系统DH5922N,应变片型号为BX120-3AA,电阻值为120 Ω±0.2%,灵敏度系数为2.05±0.28%。

(2) 动态应变测试

为了测试循环加载过程中一定加载周期试验组件疲劳荷载性能,试验采用微型光纤光栅应变传感器采集试验组件4根拉杆动态应变。在4根拉杆中间附近横断面上各布置一个单向应变测点,在加载设备周围放置非受力状态下拉杆上布置温度补偿测点。测试采用MOI动态光纤光栅解调仪sm130-700,光纤光栅传感器型号JMFSS-01,量程±1 500 με,分辨率1 με。

(3) 表观检测

为了检测主缆锚固连接器试验组件在200万次疲劳荷载作用下是否出现塑性变形或裂纹等损伤,有必要在疲劳试验加载前对试验组件可能存在的原始缺损进行检测。采用磁粉探伤技术,通过在构件外加磁场进行磁化,检验疲劳试验前、后试验组件表面可能存在裂纹、塑性损伤等表面缺陷。磁粉探伤检测设备为微型磁轭探伤仪SF12-220,检测和评判依据为GB/T 26952—2011《焊缝无损检测 焊缝磁粉检测 验收等级》[9]。

3.4 试验加载设备与方法

根据双索股主缆锚固连接器中各组件间传力特性和锚固系统轴向受力特性,通过疲劳试验加载设备和试验加载工装,将试验静力与疲劳荷载作用于试验组件上。试验加载工装包括连接器平板端锚固系统和索股锚头端荷载施加系统,加载工装设计完成后,委托专业机械加工制造工厂进行制作。试验加载设备为电液式脉动疲劳试验机PMW800-3000,该系统最大静、动态试验力为2×1 500 kN,试验力值准确度为±1%FS,动态试验力波动度为2%FS,工作频率为2~8 Hz。疲劳试验采用常幅正弦波加载,试验疲劳加载周期为200万次,疲劳试验参数见表2。

表2 疲劳荷载性能试验检测条件

整个试验检测程序为:试验准备、试验前外观检查及探伤检测、试件安装与试验系统调试、初始静力试验(3次预加载)、疲劳加载、相应疲劳周期后静力试验、200万次疲劳加载完毕、拆除试件、试验后外观检查及探伤检测。

4 疲劳荷载试验检测结果与分析

疲劳试验加载前、后采用磁粉探伤技术,对试验组件中连接器平板和两个索股锚头进行表观无损检测。疲劳试验周期为200万次,记录4根拉杆1万次、50万次、100万次、150万次、200万次循环加载周期时4个正弦波动应变变化曲线。在疲劳试验加载前、循环加载至62万次和200万次时,对试验组件进行静力试验,记录4根拉杆静力拉伸应变-荷载曲线。

4.1 钢材无损检测结果

依据GB/T 26952—2011《焊缝无损检测 焊缝磁粉检测 验收等级》[12]进行检测表明:试验组件在疲劳试验前表观质量好、无缺损;经过200万次循环加载后,试验组件表面未出现塑性变形或裂纹等损伤。

4.2 静载试验结果

图3为主缆锚固连接器试验组件循环加载到一定频次时拉杆的静力拉伸应变-荷载曲线。

图3 疲劳试验过程中主缆锚固连接器拉杆静力拉伸应变-荷载曲线

由图3可知:不同循环荷载作用后,4根拉杆的静力拉伸应变略微有所不同,这主要由于试验加载工装和主缆锚固连接器组件内部可能存在微小的组装偏差所致。在上、下限静载作用下,各拉杆之间的最大应变差在拉杆总应变的5%范围以内。相同静力荷载作用下,拉杆1~4的拉伸应变均随循环加载周期增长而略微增大。对于拉杆1在62万次和200万次循环加载后,拉杆下限静载拉伸应变增幅较大,分别约为1.2%和3.8%。拉杆2在经历62万次循环加载后拉伸应变增幅较小,仅约为0.6%;200万次循环加载后,最大拉伸应变增幅约为3.1%。对于拉杆3(拉杆4)在62万次和200万次循环加载后,最大拉伸应变增幅分别约为2.4%(2.0%)和3.6%(4.4%)。经历200万次循环加载后,拉杆1~4在静力荷载作用下出现一定残余拉伸变形,拉杆1最大相对残余应变(卸载残余应变/最大应变)约为5.2%;拉杆2~4最大相对残余应变均在3.0%之内。基于上述分析结果可知:主缆锚固连接器试验组件经过200万次疲劳荷载作用后,其拉杆静力性能未发生明显的变化。

4.3 疲劳试验结果

图4为主缆锚固连接器试验组件在循环荷载作用下拉杆动应变变化曲线。

图4 疲劳荷载作用下主缆锚固连接器拉杆动应变变化曲线

由图4可知:拉杆1~4在不同循环周期下的最大、最小动应变基本保持不变;4根拉杆在循环荷载作用下的动应变幅度有所不同,主要表现为拉杆1和拉杆2较为相近,拉杆3偏小,拉杆4偏大,这主要由于试验加载工装和主缆锚固连接器组件内部可能存在的组装偏差,导致4根拉杆在疲劳加载过程中受力有所差别;拉杆1、拉杆2、拉杆4的动应变幅度随循环周期增长而略微增大,最大相对应变幅度(最大动应变幅值差/1万次加载后动应变幅值)分别约为3.5%、3.5%、5.9%;拉杆3的动应变幅度随循环周期增长而略微减小,最大相对应变幅度约为2.5%。由以上分析结果可知:主缆锚固连接器试验组件经历200万次循环荷载作用后,拉杆疲劳性能未发生明显变化。

5 结论

对云南某地锚式悬索桥锚碇锚固系统中双索股锚固连接器原型组件疲劳荷载性能进行试验研究,得到以下结论:

(1) 主缆锚固连接器试验组件经历不同循环荷载作用后,拉杆的静力拉伸应变随循环加载周期增长而略微增大,并在200万次循环荷载作用后出现一定的残余拉伸变形;拉杆静力拉伸应变最大增幅仅为4.4%,相对残余静力拉伸应变在5.2%之内,表明200万次疲劳加载后拉杆静力性能未发生明显变化。

(2) 主缆锚固连接器试验组件经历不同循环加载作用后,拉杆动应变变化曲线一致性较好,最大相对应变幅度仅为5.9%,拉杆疲劳性能未产生明显变化;经受200万次循环荷载作用后,连接器平板、拉杆与螺母、索股锚头未发生疲劳破坏,疲劳荷载性能指标符合相关规范技术要求。

(3) 磁粉探伤检测结果表明:主缆锚固连接器试验组件的连接器平板和索股锚头在疲劳试验加载前和200万次疲劳加载后的表面状况良好,未出现塑性变形或裂纹等损伤,组件疲劳试验后表面状况符合相关规范技术要求。