皮芯型HDPE/PA6长丝夏凉毯的开发及黄变测试方法的探讨

2022-05-13胡青青陈红霞

胡青青,陈红霞,肖 俐

(江苏金太阳纺织科技股份有限公司,江苏南通 226314)

超高分子质量聚乙烯各项性能优良,在众多领域有了广泛的应用,尤其具有较大的导热系数,甚至能达到20 W/(m·K),用其制成的面料具有较好的凉感。本研究采用一种皮芯型HDPE/PA6 复合长丝作为夏凉盖毯的被里,以纤维素纤维(如棉或竹浆纤维)作为被面,中间填充层为聚酯纤维。利用不同纤维的特性弥补HDPE/PA6 复合长丝吸湿性的不足,最终提升了夏凉盖毯的舒适度。

合成纤维的制备、加工过程,一般需在较高温度下进行,很容易发生热裂解和氧化降解,使得聚合物相对分子质量及溶液黏度降低,导致加工出的纤维品质劣化。一般需要在原液制备时加入适量的抗氧剂或热稳定剂,以抑制聚合物的降解,提高原液的热稳定性。然而,这些抗氧剂给成品面料加工和使用带来了很大的麻烦,需进一步探索解决方法。

1 面料材质及设计

1.1 HDPE/PA6 复合长丝的基本性能

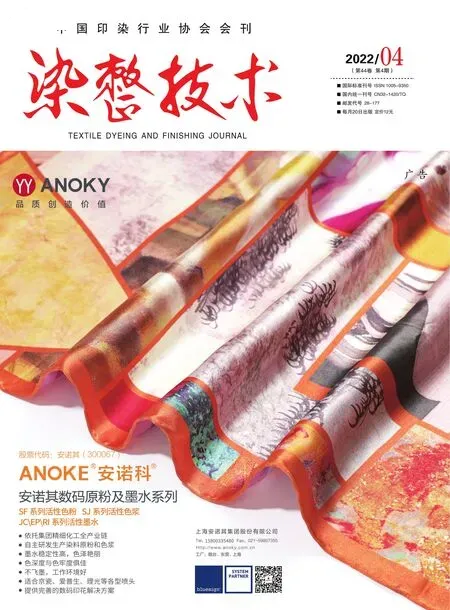

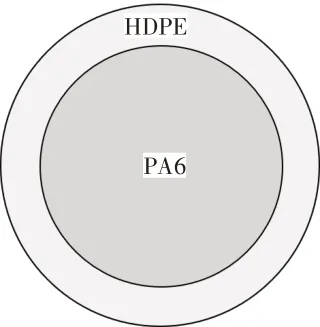

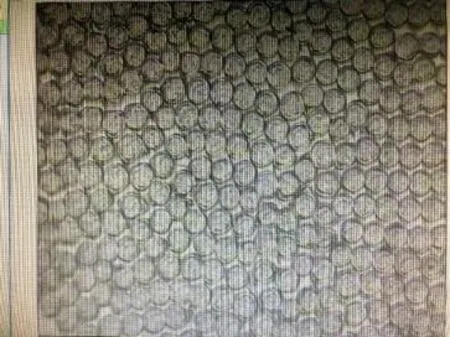

HDPE/PA6 复合长丝采用高密度HDPE 作为皮层,使其纤维表面具有光滑、凉爽的特性,化学稳定性好,耐酸、碱以及各种盐的腐蚀,能很好地保护PA芯层;HDPE 大分子结构规整,结晶度高,熔点相对较高[1]。HDPE/PA6 复合长丝芯层采用PA6,当皮层在加工受热发生熔融时,其芯层的物理性能不变,从而保持PA6 强度高、弹性好的原有性能,为复合长丝提供了骨架支撑。HDPE/PA6 长丝性能见表1,其形态结构见图1和图2。

图1 HDPE/PA6长丝单纤模型

图2 HDPE/PA6 长丝丝束横截面

表1 HDPE/PA6长丝的性能

1.2 面料规格设计

将色纺棉纱(或色纺竹浆纤维纱线)、HDPE/PA6复合丝及600D 高弹丝3 种纱线分别喂入针织双面提花大圆机,按照提花组织编织成织物。其中,色纺棉/HDPE/PA6 面料(以下简称面料C/HDPE/PA6)的规格:单位面积质量300~330 g/m2,棉48%、PE/PA 35%、聚酯纤维17%;色纺竹浆纤维/HDPE/PA6 面料(以下简称面料R/HDPE/PA6)的规格:单位面积质量300~330 g/m2,黏纤40.7%、HDPE/PA6 40.5%、聚酯纤维18.8%。

面料在织造过程中,由于HDPE/PA6 长丝与设备之间的摩擦,很容易将HDPE/PA6 的皮层磨破,导致面料在染色时形成染色疵点。由图1 可以看出,纤维皮层较薄,可以通过酸性染料染PA6 来简单鉴别长丝是否磨损,即当HDPE/PA6 长丝皮层被磨破时,芯层PA6 就裸露出来,采用酸性染料染色时,PA6 发生着色,在面料表面形成色条。

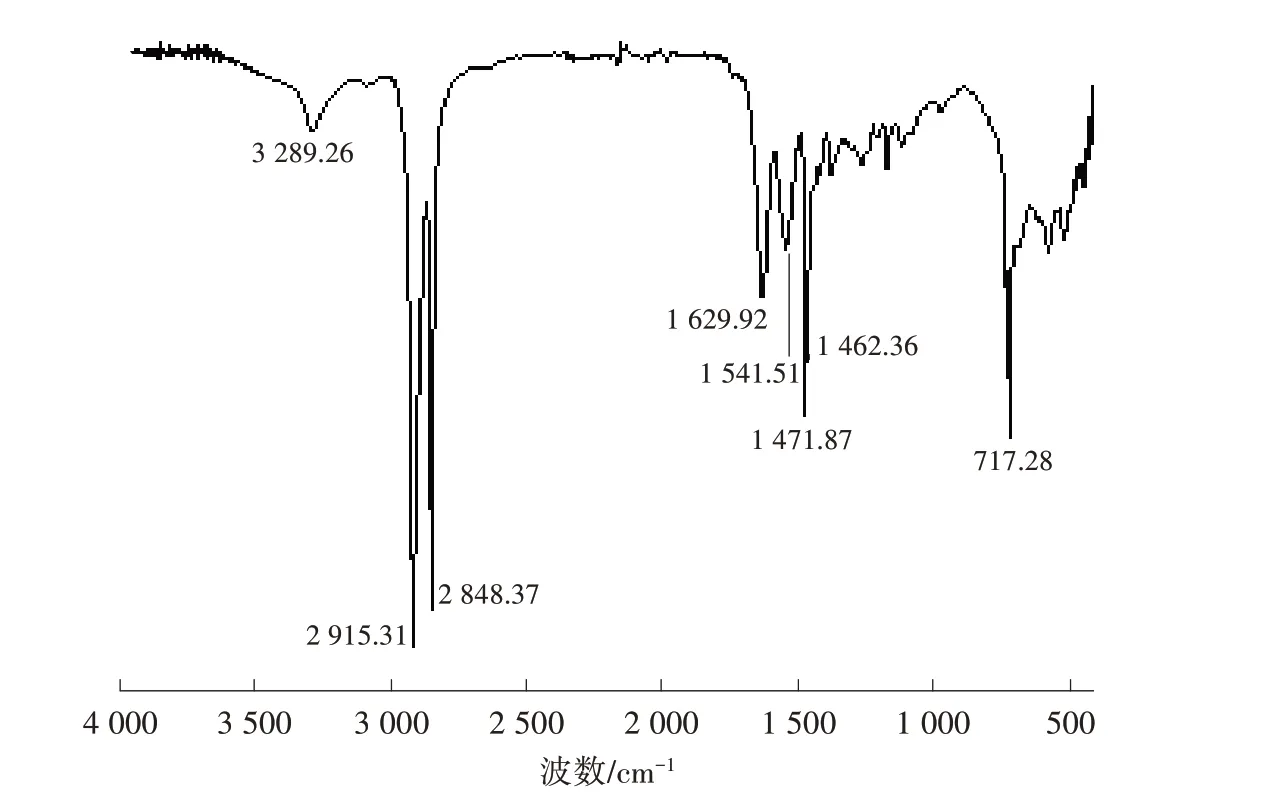

采用美国赛默飞世尔Nicolet is10 傅里叶变换红外光谱仪进行测试,测试条件:扫描范围4 000~500 cm-1、分辨率4 cm-1、扫描次数32次,结果如图3所示。

图3 HDPE/PA6 长丝的红外光谱

由图3 可知,2 915.31 cm-1处为HDPE 中—CH2— 的强不对称伸缩振动吸收峰,2 848.37 cm-1处为HDPE中—CH2—的强对称伸缩振动吸收峰,1 462.36 cm-1处为HDPE 中—CH2—的弯曲振动吸收峰,717.28 cm-1处为HDPE 中—(CH2)n—(n≥4)的面内摇摆振动吸收峰。1 629.92 cm-1处为PA6 酰胺中C —O 的弯曲振动吸收峰,1 541.51 cm-1处为PA6 酰胺中N—H 的弯曲振动吸收峰,1 471.87 cm-1处为PA6 的—CH2—弯曲振动吸收峰。通过红外谱图中各基团特征峰可知,这些特征峰可以佐证HDPE/PA6 长丝中存在相关基团。

2 染整加工工艺

由于面料织造过程中未对长丝进行上浆,因此面料只需进行精练除油即可。前处理加工过程如下:精练、脱水、一次定形、二次定形。

2.1 精练

HDPE/PA6 长丝在纺丝和织造过程中添加了较多的复合油剂,有助于减少摩擦和静电。在印染加工过程中,需将这部分油剂去除,从而需对面料进行充分精练。面料精练工艺为:30~40 ℃,低温除油剂3 g/L,在溢流机中水洗30 min后出缸脱水。

2.2 定形

HDPE/PA6 长丝具有热塑性,对温度较为敏感。采用Q200 美国TA 差示扫描量热仪进行测试,测试条件:-80~300 ℃,氮气流速50.0 mL/min,结果如图4 所示。由图4 的DSC 曲线可以看出,HDPE/PA6 长丝中HDPE 的熔点为128 ℃,PA6 的熔点为223 ℃。在实际生产加工过程中,当定形温度超过128 ℃时,HDPE发生熔融,此时长丝皮层容易被破坏,芯层则会裸露出来。当温度达到100 ℃时,曲线到达短暂的平台期,此时温度已经达到了HDPE 的软化点,定形温度需低于其软化点,以保证面料的正常生产加工和优良的手感。

图4 HDPE/PA6 长丝的DSC 曲线

由于面料较为厚重,即使轧车压力达到4 kg,布面带液仍较高,面料经过一次定形仍无法烘干,需二次定形。在第一次定形时,定形工艺为:定形温度70~90 ℃,10 节烘房,定形车速10~15 m/min,柠檬酸调节布面pH 为4~5(改前工艺的布面pH 为6~7)。二次定形时,定形工艺为:定形温度70~90 ℃,10 节烘房,定形车速15~20 m/min,布面烘干即可。

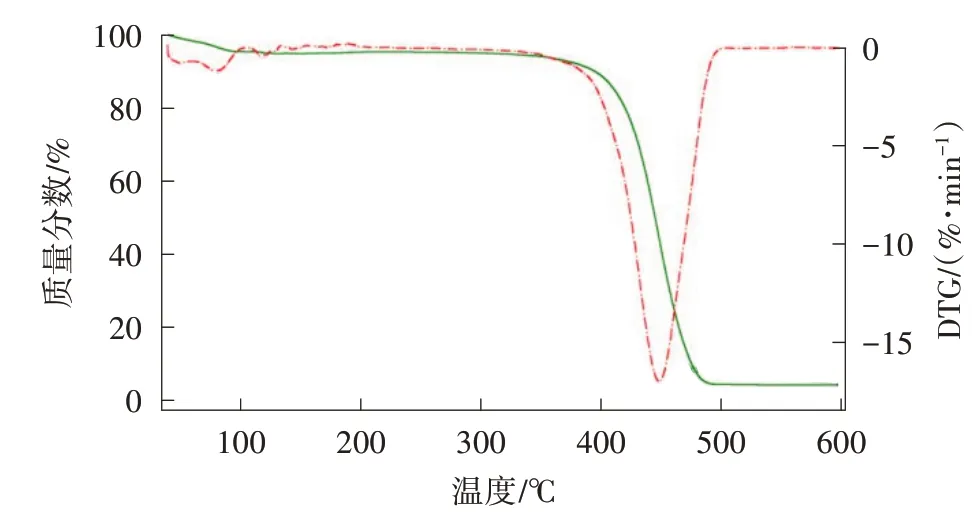

据文献介绍,聚乙烯在氮气气氛中400 ℃之前不发生分解反应,但是在有氧气存在时,50 ℃就能发生氧化反应[2]。采用NETZSH TG 209 F3 热重分析仪进行测试,测试条件:20~600 ℃、升温速率10 ℃/min。由图5 中HDPE/PA6 长丝的TG-DTG 曲线可以看出,HDPE/PA6 的最大热失重温度为448.8 ℃,分解温度为379.8~489.8 ℃。在81.8 ℃和119.8 ℃处,HDPE 有轻微失重,随着温度的升高开始发生熔融,在纤维表面的油剂首先挥发产生少量失重,然后随着纤维大分子链运动剧烈,纤维内部的抗氧剂迁移至表面造成微量失重。

图5 HDPE/PA6 长丝的TG-DTG 曲线

3 面料黄变分析

3.1 面料黄变现象

我司加工的成品面料制成挂样放在展厅中,没有进行薄膜塑封,放置20 天左右(9 月中旬至10 月初,南通),面料折叠处发生了黄变现象。面料中的黄变部位发生在折叠面料内部,发生黄变的材质为HDPE/PA6,且黄变现象由折叠边沿处向内部扩散并有逐步减轻的趋势;而暴露在空气中的面料(棉材质)则无变色现象。

分析其黄变原因,对面料进行实验,发现:(1)将面料黄斑处暴露在空气中,黄斑能减轻,但是不能完全去除。除非黄斑颜色非常浅,放置一段时间后,彻底消失。(2)用清水喷洒在面料黄斑处,黄斑颜色会减轻。(3)将含有黄斑的面料放在洗衣机洗涤,能洗去黄斑。(4)用酸液喷洒在黄斑处,黄斑能消失。(5)将黄斑部位放在装有20 mL 冰醋酸烧杯的烧杯口,放置10 min 后,黄斑消失;放在装有20 mL 浓氨水烧杯的烧杯口,放置15 min后,黄斑又出现。

通过上述现象可以初步判断,黄斑是由HDPE/PA6 中的抗氧剂迁移至面料表面造成的,这些抗氧剂与空气中的氧化性气体NOX发生反应,生成带有颜色的苯醌物质。

3.2 抗氧剂作用及黄变原因分析

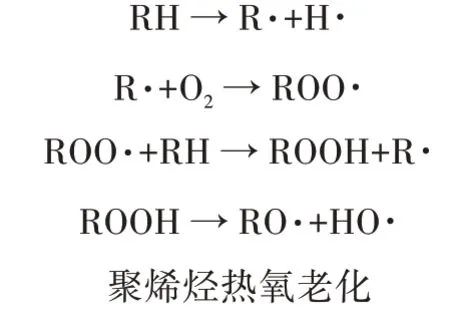

3.2.1 热老化机理

聚合物在加工过程中由于温度较高,且不可避免地与空气发生接触,会发生一定程度的热氧化分解。由于聚合物对热氧化分解非常敏感,少量分解反应的发生即会严重影响聚合物的各项性能。碳自由基很活泼,非常容易和氧气结合形成过氧化自由基,过氧化自由基能够夺取高分子碳链上的氢原子形成氢过氧化物,高分子碳链失去氢原子又形成新的烷基自由基[3](反应如下所示),新生成的烷基自由基又会重复如上步骤,氢过氧化物在聚合物加工温度下很容易分解成烷氧自由基和羟基自由基,因此,聚合物加工中常常加入热稳定剂、抗氧剂以保证纤维的产品质量,其中用于合成纤维的抗氧剂主要为酚类抗氧剂。

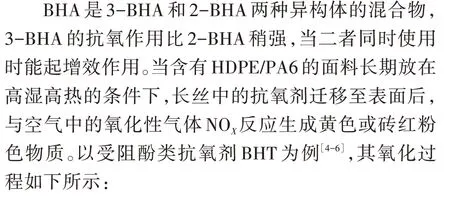

3.2.2 面料酚黄变原因分析

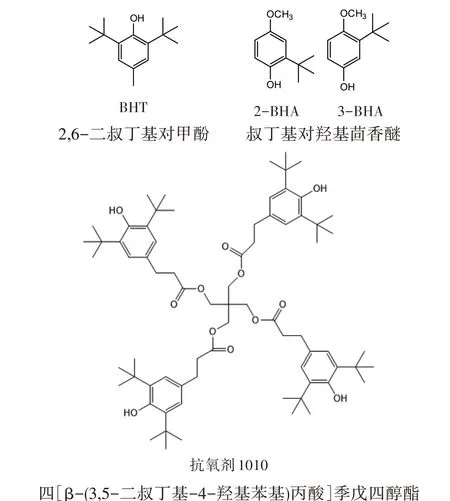

面料酚黄变是在光、热、氧、水和化学物质等因素的单一作用或综合作用下,材料表面变黄的现象。HDPE/PA6 长丝中所采用的抗氧剂有:叔丁基对羟基茴香醚(BHA)、2,6-二叔丁基对甲酚(BHT)、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(抗氧剂1010),结构如下所示。从这些抗氧剂的结构不难看出,其均属于受阻酚类的抗氧剂,分子结构中都包含叔丁基苯酚这一基本单元结构。各物质的结构式如下所示:

4 面料黄变快速测试方法

4.1 面料黄变国标法测试

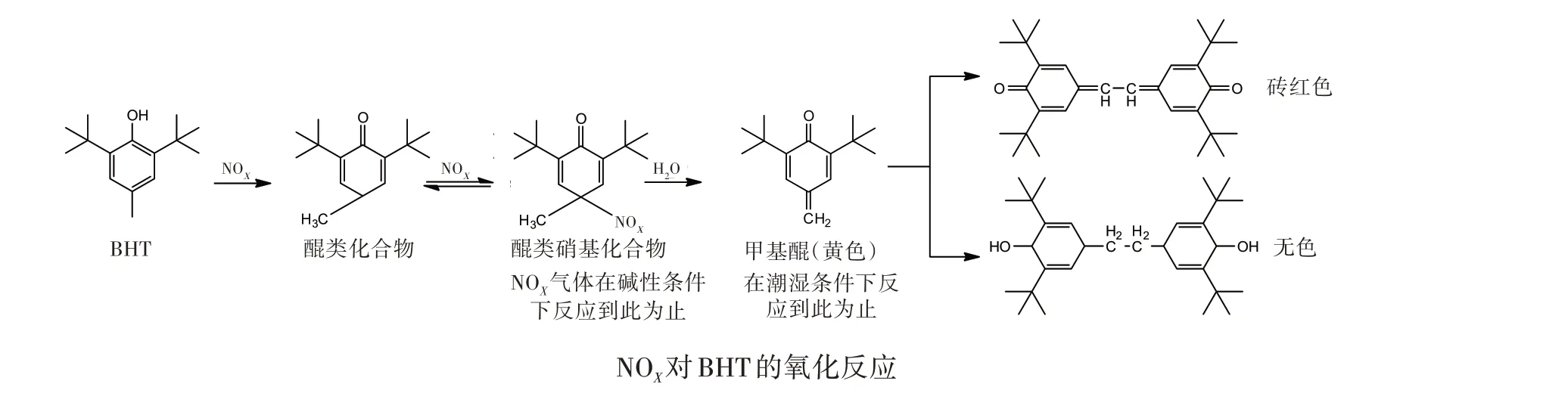

将面料C/HDPE/PA6 剪成40 cm×40 cm 的小块,共6 块,分别浸泡于不同pH(用0.5 mol/L 的柠檬酸和氢氧化钠溶液调节pH)的500 mL 水中,最终确保面料pH 分别约为4.0、5.0、5.5、6.0、7.0、8.0。将每种pH的面料分成大小相等的若干份,分别用于pH 测试和黄变测试。采用GB/T 29778—2013《纺织品色牢度试验潜在酚黄变的评估》对面料进行测试,结果如表2所示。

表2 pH 对面料潜在酚黄变的影响

由表2 可以看出,面料中HDPE/PA6 沾色比较严重,棉沾色程度相对较轻,且随着布面pH 的升高,面料的黄变程度逐渐变大,其中HDPE/PA6 长丝沾色对pH 更为敏感。从测试后的沾色面料来看,即使面料沾色牢度为2~3 级,测试样沾色也较为严重,不能满足实际生产和使用的需求。在实际大货生产时,通过降低面料布面pH,将经过改后工艺处理的面料(布面pH 4.5)与改前工艺处理的面料(布面pH 6.5)放在同样的环境中进行实际模拟,放置25 天后,改后工艺处理的面料并未发生变色,而改前工艺处理的面料变色较为严重。

国标法以外部污染物(如棕色纸箱、聚乙烯薄膜等)对面料产生沾污为出发点,判断面料产生潜在酚黄变的风险,即该方法是提供外部污染源来测试黄变。一方面,由于试纸上的模拟物(2,6-二叔丁基-4硝基苯酚)浓度较高,很容易超出面料所能承受以及pH 所能缓冲的范围,造成测试结果无法准确地反映出实际情况。另一方面,面料C/HDPE/PA6 中,由于HDPE/PA6 采用皮芯结构,即皮层为HDPE,芯层为PA6,由于HDPE 具有拒水性,即使面料整体表观pH很低,但是HDPE/PA6 纤维上的pH 仍保持相对较高的状态。当采用国标法测试时,HDPE/PA6 沾色比较严重,而棉在酸性条件下沾色等级只有0.5级的差别。

由此可见,采用国标法进行黄变性能的测试并不能反映面料的变色情况。为此,需要重新建立合适的测试方法,以便准确快速地反映出实际情况。

4.2 面料中抗氧剂迁移模拟黄变过程的方法探讨

4.2.1 抗氧剂迁移模拟

关于纺织品酚黄变测试方法,好多工作者[5-9]做了深入的研究。董晶泊等[10]指出,酚黄变过程符合一般化学反应的时温关系,具有时温等效性。根据阿累尼乌斯方程,温度每升高10 K,化学反应速率加快1倍。通过实验发现,面料在60 ℃保温8 h 与50 ℃保温16 h的黄变程度接近,提升温度可加大抗氧剂迁移至纤维表面的速率。如果为了满足实际生产需求,需要继续缩短时间,可以将烘箱温度升温至70 ℃,保温4 h,测试结果与实际环境模拟结果相符。

4.2.2 氧化性气体(NOX)的制备

制备NOX的方法较多,实验室中大都采用浓硝酸来制备。梁肃臣等[11]采用铜片和浓硝酸来制备NO2气体,但由于浓硝酸具有强腐蚀性和易制毒性,不易于在生产中推广使用。刘治禄等[12]配制氧化氮气体采用如下方法:在10、30 min 时,采用0.2% NaNO2和0.35% HCl(19°Bé);1 h 烟熏采用0.2% NaNO2和3.5%HCl(19°Bé)混合即成,该混合液类似于芳伯胺的重氮化反应工作液,即采用亚硝酸钠和过量浓盐酸或浓硫酸等制备芳伯胺重氮盐。由于浓盐酸具有较高的挥发性,本研究向500 mL 锥形瓶中加入一定量的蒸馏水,然后加入85%磷酸(分析纯)或70%浓硫酸,最后加入2%NaNO2溶液,摇匀即可产生NOX气体。

4.2.3 抗氧剂黄变迁移模拟实验方案及讨论

4.2.3.1 抗氧剂迁移模拟

方案一:将不同pH 的面料C/HDPE/PA6 分成2 份并分别对折2 次,其中一份裸露着放在烘箱中,另一份则用锡箔纸包好后放在烘箱中,烘箱温度70 ℃,保温4 h。

方案二:分别以纯棉纱和纯黏胶纱作为经纱(纯淀粉上浆),HDPE/PA6 长丝作为纬纱,织成20 cm×80 cm 的小样,即面料规格分别为C32s×HDPE/PA6 210D/120×80 4/1 缎纹(以下简称手织样棉)和R32s×HDPE/PA6 210D/120×80 4/1缎纹(以下简称手织样黏胶)。将面料在实验室充分前处理,退浆等级7 级;然后用柠檬酸调节布面pH 为5.5 左右后烘干;最后将手织样棉和手织样黏胶分成2 份后,分别对折2 次,其中一份裸露着放在烘箱中,另一份则用锡箔纸包好后放在烘箱中,烘箱温度70 ℃,保温4 h。

4.2.3.2 抗氧剂显色

向500 mL 锥形瓶中加入30 mL 蒸馏水、5 mL 85%磷酸、10 mL 2% NaNO2溶液,即可获得混合液;将上述方案中的各个面料和锥形瓶一起放入(30±1)℃的烘箱中,保温处理1.5 h 后,用淀粉-碘化钾试纸判断反应终点,溶液为微蓝色时视为反应结束。

4.2.3.3 pH 可逆反应熏蒸

将上述面料的变黄部位做上标记,用冰醋酸熏蒸20 min,确认在酸性条件下色斑是否消退。若消退,再用氨气熏蒸同一部位,确认在碱性条件下色斑是否再现。如果黄色再现,则进一步验证了该色斑就是酚黄变。

4.2.3.4 结果与讨论

(1)裸露的折叠面料中,变色的材质为HDPE/PA6 面,棉的那面无明显变化。实验发现裸露在烘箱中的面料随着布面pH 的降低(由弱碱性过渡到酸性),颜色由淡砖红粉色或黄色逐渐变为无色,pH 大于6.5 时,颜色为淡砖红粉色或黄色,pH 小于5.5 时为无色。

面料最外层颜色变得最深,随着层数的增加(由外向内),面料变色程度逐渐降低,且折叠处较未折叠处变色要深,四周要比中间深。由此可见,NOX气体有一定的穿透性,抗氧剂有由内向外扩散的趋势。

将淡砖红粉色或黄色的面料用新鲜的冰醋酸熏蒸20 min,淡砖红粉色或黄色色斑消失。然后用氨水熏蒸布面,布面淡砖红粉色或黄色色斑显现出来。这说明在碱性时,受阻酚抗氧剂物质显色造成色斑;在酸性时,转变成无色。

将反应后无色的面料(pH 4.5),用新鲜的氨水熏蒸20 min,布面仍保持无色;换用新鲜氨水,延长熏蒸时间至50 min,面料开始逐渐显色。这说明酸性较强的面料对外部环境具有较好的抵抗能力。

在抗氧剂迁移模拟实验中,在70 ℃延长保温时间至8 h,布面以黄色色斑为主。这可能是因为小分子的BHT(淡砖红粉色)在长时间高温保温条件下出现了一定程度的挥发;同时内部的抗氧剂1010 由于分子质量相对较大,迁移至表面所需的时间较BHT 滞后,所以布面以黄色色斑为主。

(2)用锡箔纸包裹的面料,折痕处及内部没有变色现象。由此可知,即使面料中抗氧剂已经迁移至面料表面,即面料表面已经并一直存在抗氧剂,但抗氧剂没有被氧化性气体NOX氧化,面料仍会保持无色,氧化性气体NOX也是面料发生黄变的一个关键因素。

(3)手织样棉和手织样黏胶用国标法进行测试,面料酚黄变等级均为3 级,并无明显差异。而采用实验室法测试时,手织样棉黄变等级为3 级,手织样黏胶几乎不变色,这与实际的变色现象比较吻合,即面料C/HDPE/PA6(pH 6.45)和面料R/HDPE/PA6(pH 6.53)放在同样的环境中,面料C/HDPE/PA6发生了黄变,而面料R/HDPE/PA6不发生黄变。这可能是因为采用国标法时,试纸中的模拟物(2,6-二叔丁基-4-硝基苯酚)直接迁移至面料上,由于迁移量超过了布面pH所能承受的缓冲量,最终造成黄变。实验室法测试时,手织样黏胶中的黏胶纤维的潜在醛基较棉要多很多,还原性较高,能在一定程度上避免氧化性气体NOX对抗氧剂的氧化,从而使面料不显色。

5 面料性能

5.1 接触瞬间凉感系数(Qmax值)

将面料C/HDPE/PA6 送至江苏省功能性床上用品质量监督检验中心采用GB/T 35263—2017《纺织品接触瞬间凉感性能的检测和评价》进行测试。经检测,C/HDPE/PA6 的Qmax值为0.38 J/(cm2·s)。当Qmax值大于等于0.15 J/(cm2·s)、ΔT等于15 ℃时,具有接触瞬间凉感性能,由此可知,面料C/HDPE/PA6 具有很好的瞬间接触凉感性能。这是由于HDPE/PA6 具有较高的导热系数。HDPE/PA6 长丝分子质量和结晶度均较高,纤维的结晶度越高,有序排列的部分越多,连续性越好,有序排列的晶格有利于热振动的传递,结晶材料的热量传导是通过晶格振动实现的,因此导热系数越大。纤维中分子沿纤维轴的取向排列越高、越多,越有利于热能在此方向上的传递,分子的取向度越高,沿轴向的导热系数越大。正如超高分子质量聚乙烯,其轴向导热系数高达20 W/(m·K),而棉的导热系数为0.071~0.073 W/(m·K),锦纶的导热系数为0.244~0.337 W/(m·K),因此其作为夏凉盖毯比较合适。

5.2 其他指标

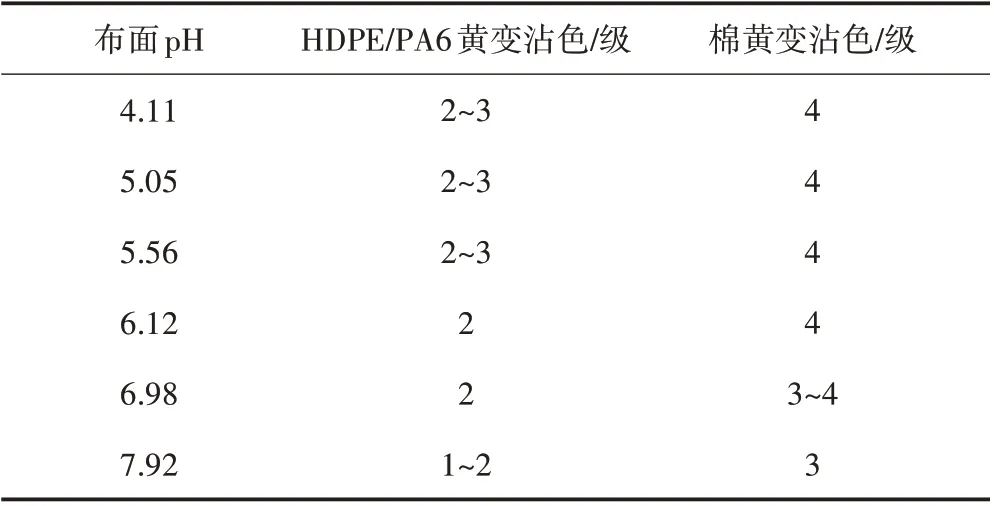

面料的其他指标见表3。

表3 面料的其他指标

由表3 可以看出,面料的各项色牢度均较好,耐日晒色牢度虽然合格,但只有3 级,很容易因为工艺波动而造成不合格的现象。尤其是在面料pH 较低的情况下,酸性较强会增加不合格的概率。这主要是因为HDPE/PA6 长丝具有明显的拒水性,而面料pH 主要由亲水性的再生纤维素纤维及夹层中的聚酯填充料所带的酸性来维持,造成纤维素上的实测酸性会更强,进而造成面料色牢度不合格,尤其是耐日晒色牢度和耐湿摩擦色牢度。在选择色纺纱时需注意染料类型,最好选择含乙烯砜活性基的活性染料对纤维素纤维进行染色,可避免酸性条件下活性基与纤维素水解断键,进而避免色牢度不合格的潜在风险。

6 结论

(1)优选一种具有较好手感的HDPE/PA6 长丝,经测试面料具有较好的凉感,其Qmax值达到0.38 J/(cm2·s),满足了作为夏凉盖毯的要求。

(2)根据面料及纤维特性,制定了合理的印染加工工艺,确保各项内在指标达标。

(3)不同材质对氧化性气体NOX的耐受力不同,黏胶纤维具有还原性,在相同环境下,面料R/HDPE/PA6不发生黄变,而C/HDPE/PA6则容易发生黄变。

(4)面料pH 对面料抗黄变性能的影响同样很大,pH较低时面料抗黄变能力较强,反之则较易黄变。

(5)分析面料黄变现象,找到了引起面料黄变的根本原因。对比GB/T 29778—2013 的测试方法可以发现,国标法无法准确地反映出面料变色现象。重新建立的实验室方法,能快速准确检测面料的抗黄变能力。该方法较为简便,对实际生产具有指导意义。