氯化钙在活性染料染锦纶中的作用及其对染缸的负面影响

2022-05-13李宽绪

李宽绪

(广东德润纺织有限公司,广东顺德 528306)

锦/氨超细针织面料广泛用于内衣、泳装、瑜伽服等,色牢度要求高,如果水洗等色牢度不合格会影响服饰的使用寿命,甚至会对人体健康造成隐患,因此这类纺织品对色牢度有严格的要求。目前,锦/氨针织物的染色一般采用弱酸性染料、金属络合染料等,但是这些染料在锦/氨超细纤维针织物染特深色时有一定局限性,染料用量大且色牢度难以达到要求,需要研发新工艺、新染料。为了深色锦纶织物获得更高的耐水洗色牢度,许多染料公司研究了可以与纤维进行共价键结合的改性活性染料;印染工厂为了使特深黑色、特深大红色等颜色的锦/氨超细针织物获得高色牢度,选用改性活性染料。艳丽牢活性染料染锦纶织物具有较好的匀染性、重现性以及高色牢度,其染色工艺与常规染锦纶织物的工艺相比有自己的特点,首先是染色时需要添加氯化钙来提高活性染料的亲和力,以获得较高的提升力及深度,一般染黑色时,氯化钙推荐用量为2%~3%,染其他深色时,氯化钙推荐用量为8%~10%;其次是染色后需使用特殊交联剂在碱性条件下进行交联反应,染色时通常在75 ℃左右加入氯化钙,不需要缓慢添加[1-4]。

氯化钙是一种由氯元素和钙元素组成的典型离子卤化物,化学式为CaCl2,室温下为白色、硬质碎块或颗粒,吸湿性极强,暴露在空气中极易潮解,易溶于水同时释放大量的热,其水溶液呈弱酸性。氯化钙在活性染料染锦纶纤维中有促染和缓染的双向作用,因为染浴中有氯离子和钙离子存在,氯离子对锦纶纤维的亲和力接近零,浓度增加会起到缓染作用;钙属于第二主族元素,其外层没有电子,而酰胺基中的氮存在孤对电子,两者可形成配位键,发生络合作用。钙离子的这种络合作用可屏蔽聚酰胺分子链间相邻酰胺基定向形成的氢键,降低其结晶能力,使锦纶纤维的无定形区比例提高,使更多的端氨基可以与染料接触而增加染料的上染率,这是活性染料染色锦纶纤维时添加氯化钙能促染的原因。当钙离子的作用大于阴离子氯离子的缓染作用时,就表现出促染作用。染浅色时,染浴中的染料质量浓度较低,锦纶纤维表面可反应的端氨基数多于染料离子数,有足够多的端氨基可以与染料离子反应;相对地,氯化钙此时影响上染率的是起缓染作用的氯离子。而当染深色时,染液中的染料达到一定质量浓度,染料离子数多于可反应的端氨基数,需要增加纤维的无定形区,提供更多的端氨基与染料离子结合,此时钙离子的促染作用开始体现出来。

不同的染色深度,氯化钙的作用是不一样的。在染浅色时,其初始上染率已经比较高,容易出现染花现象,此时添加的助剂要起到缓染和移染作用。而氯化钙的加入在缓染的同时也有一定的促染作用,不利于浅色的匀染,因此活性染料染浅色时会减少氯化钙的用量或者用Na2SO4替代氯化钙。氯化钙添加量过大会提高初始上染速率,不利于匀染,实际生产中因为浅色牢度容易达到,活性染料染锦纶的浅色很少用氯化钙。锦纶纤维用活性染料染色时,酰胺基纤维与染料的结合量不仅与其可质子化的氨基数量有关,而且取决于染液的pH 或氢离子浓度,有研究表明:不同染料用量下,在染浴pH 为中性的条件下,锦纶织物的上染率均较高。由于氯化钙在中性条件下易产生沉淀,对染色不利,因此一般生产在加氯化钙的同时加入醋酸,有研究表明:染浴pH 为5 时,改性活性染料染锦纶织物的上染率较低,综合考虑确定染浴pH 为4 较为合适。锦/氨针织物染色时,如果氨纶纱线不同,要筛选pH,避免pH 过低损伤氨纶弹性。实际生产中发现,在溢流染缸中加醋酸容易导致布面出现黄渍,但不加醋酸在经轴染缸中容易出现层差,因此制定染色工艺时也要考虑到具体生产用的染缸类型。

锦/氨针织物染色常用的染缸不锈钢内壁表面具有一层致密的氧化膜,使染缸具有较好的耐腐蚀性,但氯化钙的大量使用导致氯离子长期接触染缸,在高温、酸/碱环境下,不锈钢表面的氧化膜会被慢慢破坏,造成染缸内壁一定程度的点蚀。作用原理是因为氯属于第七主族元素,在最外层有7 个电子,有强氧化性。在含氯的溶液中,氯离子被金属吸附的能力远强于氧原子与金属形成氧化膜的能力,可能将已形成氧化膜的氧原子挤掉,与金属阳离子形成可溶性的金属氯化物,较长时间后,染缸内壁形成微米级的小点蚀坑。点蚀坑内外的金属表面分别处于活化、钝化状态,构成理论上的小阳极大阴极原电池。原电池形成后,孔内溶解的氯化物与金属表面形成的氧化膜无法进行离子交换,造成孔内氯化物的浓度不断增加,酸性逐渐增强,点蚀坑不断加深,最终形成多个小而深的点蚀孔;而染缸生产需要高温高压,这就给生产带来极大的安全隐患。当然不锈钢金属表面氧化膜的破坏程度受氯离子浓度影响,高浓度氯离子对不锈钢材料点蚀影响大。为避免不锈钢材料被氯离子腐蚀,通常要求氯离子浓度不高于25×10-6mol/L 或者不含氯离子。温度对不锈钢点蚀等局部腐蚀具有促进作用,温度越高,发生点蚀的趋势越明显。这是因为温度促进了氯离子的定向移动,在不锈钢金属表面氯离子的吸附量增加,导致更多的氧原子被排出,氧化膜被活化,原电池的氧化还原反应速度增大。温度越高,不锈钢表面腐蚀越明显[5-6]。这是设备中常见的一种局部腐蚀,存在安全隐患,因此取代氯化钙非常必要。本实验分别用氯化钙、醋酸钙作为促染剂来进行对比实验。

1 实验

1.1 材料和设备

织物:2.22 tex/24F 锦纶高弹(66%)+2.22 tex 氨纶(34%)(广东德润纺织有限公司)。

染化料:艳丽牢活性红、活性黄、活性蓝、固色剂、交联剂[亨斯迈化工(中国)有限公司],防皱剂、分散剂、匀染剂(广东德美精细化工股份有限公司),片碱、醋酸、氯化钙、醋酸钙(佛山市禅城区友铨化工经营部)。

设备:AK-SL300 双液流高压高速染色机(中国台湾亚矶工业股份有限公司),MONFONGS 828 TwinAir8F 拉幅定形机(德国门幅士),Datacolor 800分光光度计(美国Datacolor,设定光源主灯D65,副灯TL84)。

1.2 生产流程

平幅水洗→预定形→染色→后定形。

1.2.1 染色工艺

染色配方:艳丽牢活性红5.00%或活性黄0.98%或活性蓝0.09%。

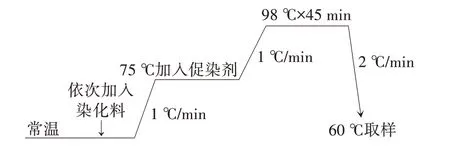

常温加入除促染剂氯化钙或醋酸钙之外的染化料,运行5 min 左右,以1 ℃/min 升温到75 ℃,加入促染剂(氯化钙或醋酸钙10%),以1 ℃/min 升温到98 ℃,保温45 min,以2 ℃/min 降温到60 ℃取样。染色工艺曲线如下所示:

1.2.2 固色工艺

常温下加交联固色剂3%,运行10 min,再加片碱0.35 g/L,调节pH 到11(一般不要超过),以2 ℃/min升温到80 ℃,保温20 min,降温到60 ℃排残液;重新进热水,加纯碱2 g/L、净水剂2 g/L,升温到60 ℃保温20 min,降温到50 ℃左右排残液;进清水,醋酸中和清洗。固色工艺曲线如下所示:

1.3 测试

耐水洗色牢度:按照AATCC 61 2A(49 ℃)进行测试。

耐水色牢度:按照AATCC 107—2019进行测试。

耐海水色牢度:按照AATCC 106—2013 进行测试。

2 结果与讨论

对比促染剂对色牢度的影响,实验1 促染剂用氯化钙,用量为10%,实验2 促染剂用醋酸钙,用量为10%,其他条件一致,测试色牢度,实验的结果见表1~3。

表1 促染剂种类对耐水洗色牢度的影响

表2 促染剂种类对耐水色牢度的影响

表3 促染剂种类对耐海水色牢度的影响

由表1~3 可以看出,氯化钙、醋酸钙作为促染剂时,耐水洗色牢度、耐水色牢度、耐海水色牢度均较高,且两种促染剂的结果一致,证明实际生产中使用醋酸钙促染可达到氯化钙的相似效果,醋酸钙可以替代氯化钙。

实验表明,醋酸钙在活性染料染锦/氨针织物中能够起到与氯化钙相同的促染作用。因为加入醋酸钙会引入大量的钙离子,作用原理和氯化钙类似。由表4 可以看出,染色中用同样质量浓度的醋酸钙促染,织物颜色与促染剂为氯化钙时接近,故可以用醋酸钙代替。醋酸钙也被称为乙酸钙,白色松散细粉,无臭味,微苦,易吸潮,易溶于水,微溶于乙醇,分子式为Ca(CH3COO)2。有学者研究显示,醋酸钙作为融雪剂代替氯化钠,能明显降低对钢材的腐蚀[7],其原因是醋酸钙不含氯离子,醋酸钙代替氯化钙能大幅降低溶液中的氯离子浓度,防止氯离子对钢材的腐蚀。醋酸钙的使用因为不含氯离子,能保护染缸不出现点蚀,克服了点蚀带来的安全隐患。

表4 醋酸钙作为促染剂的色差

3 结论

氯化钙对改性活性染料染锦/氨针织物有促染和缓染的积极作用,但是氯离子会对染缸造成点蚀,对生产稳定和安全有很大隐患,因此活性染料染色锦纶工艺中开发氯化钙的替代品势在必行。醋酸钙没有氯离子,不会腐蚀染缸,能够取代氯化钙在活性染料染色锦/氨针织物中使用。