混动变速箱液压系统流量分配优化分析

2022-05-12何国新陈玉祥王宝智

何国新,陈玉祥,王宝智

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

0 引言

液压系统是混合动力变速器重要组成部分,涉及到电机、电控、离合器、轴承等部件的冷却润滑,又涉及到液压驻车、离合器等执行机构的运动控制。液压系统的流量分配对混动变速箱能否正常且高效地运转起到至关重要的作用。本文混动变速箱采用双液压泵控制,双电机均采用油冷结构,实现高压闭合油路和冷却润滑油路的集成设计。

为了满足混动变速箱多功能、多模式的需求,液压系统有不同的控制阀和流体通道进行流量控制,因此液压系统结构非常复杂。各个部件之间的流量分配是此消彼长的过程,要避免出现流量分配不足的问题,也要避免出现流量偏大,设计余量过大,系统效率降低的问题。提升液压系统的匹配设计能力,在设计前期能进行正确的预测,并优化各部件所需流量到最合理水平,是非常重要的。目前,采用三维软件对混动变速箱冷却系统进行分析是比较成熟和精确的[1]。一维分析方法[2-4]也具有自己的优势,计算效率高,易于参数化分析,但一维往往不能非常精确体现液压系统零部件的几何特征。也有采用数学建模方法进行分析,数学建模方法相比成熟软件往往存在精度和收敛问题[5-7]。本文采用三维仿真分析方法,能考虑详细的几何结构,方法成熟,仿真精度高,可以较好地进行复杂流体结构的流量分配优化分析[8]。

本文混合动力变速箱液压模块冷却润滑出口连接喷油管和输入轴,用来冷却电机和润滑离合器。离合器需要精准高效控制,有Slipping和No slipping两种工作模式,液压模块在两种模式下通过电磁阀控制液压回路实现流量分配。分别抽取两种模式下液压模块内部流体域,连接喷油管流体域,通过三维流体软件Star-ccm+实现流量分配优化分析,提升系统整体性能。

1 液压系统结构分析

本文混合动力变速箱包括驱动电机、发电机以及差减等结构,电机冷却方式采用喷油冷却,喷油管的流量分配主要靠液压模块来控制。液压模块冷却润滑出口连接喷油管和输入轴,用来冷却电机和润滑离合器。

1.1 液压系统设计简图

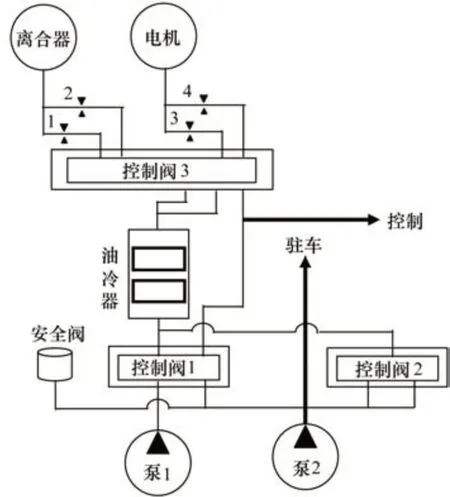

混合动力变速箱液压模块需满足两种模式(离合器Slipping和No slipping模式),不同尺寸节流孔需满足喷油管入口(冷却电机)和输入轴入口(润滑离合器)流量分配情况。液压模块在离合器Slipping和No slipping模式两种模式下通过电磁阀控制液压回路实现流量分配,液压原理简图如图1所示,泵1是电子液压泵,泵2是机械液压泵,通过控制阀1、控制阀2和控制阀3调节流量的分配,使油液通过不同的节流孔进入相应的部件进行冷却润滑。节流孔1、2、3、4位置如图1所示。

图1 某变速箱双泵液压系统原理

1.2 模式及其流体域

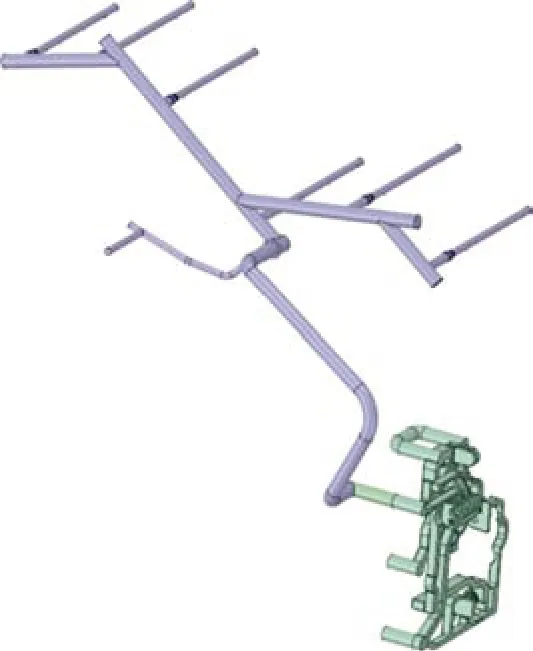

离合器Slipping模式液压回路如图2所示,离合器此时所需流量大,采用双泵同时工作。分别抽取该模式下液压模块内部流体域和连接喷油管的流体域。内部流体结构模型如图3所示。

图2 离合器Slipping模式液压回路

图3 Slipping模式液压模块及喷油管流体域

双电机冷却回路的进油口从机壳上部穿过,液压系统通过不同的控制阀,由进油管路到达喷油管。有不同尺寸的细小喷油孔分布在喷油管上,油液从喷油管小孔喷到电机的定子表面,给电机进行冷却,之后流回油底壳。

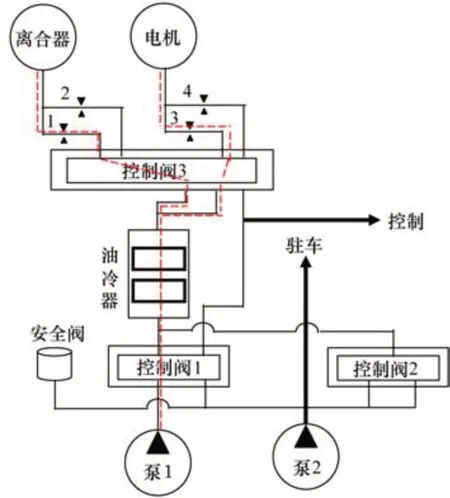

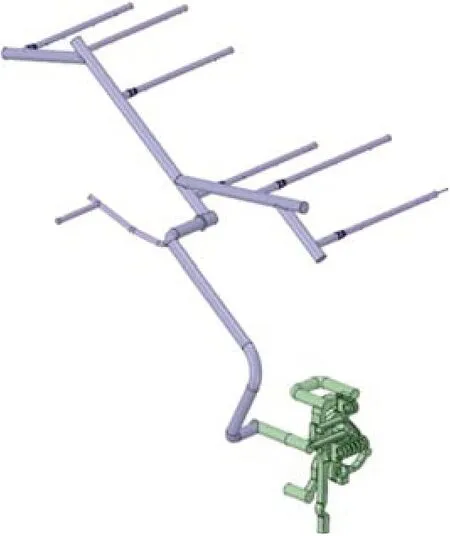

No slipping模式液压回路如图4所示,离合器此时所需流量小,仅电子泵1工作即可满足要求。内部流体结构模型如图5所示。

图4 离合器Noslipping模式液压回路

图5 Noslipping模式液压模块及喷油管流体域

2 仿真建模及分析

本文三维优化仿真采用Star-ccm+软件,该软件能求解稳态和瞬态流动问题、流固共轭换热问题、以及可压缩流动和不可压缩流动问题。其建模效率高,能建立层流和湍流模型、欧拉多相流模型、拉格朗日多相流模型等。通过后处理可获得计算结果的云图、速度矢量图、流线图,并且能制作动画,输出任意点线面的流动参数等[9]。

通过Star-ccm+仿真计算得到各个部位的压力损失及流场分布,确定各个节流孔的流量。如果某些节流孔流量分配不足或流量分配过多,都说明液压系统的设计方案不合理,则需要对结构进行优化改进。

2.1 三维建模及参数设置

对液压系统流道及喷油管系统的几何模型进行流体域抽取,并导入软件Star-ccm+进行CFD流体网格划分[10]。对关键部位进行网格细化,以喷油入口到节流孔的流道为例,抽取的系统的流体域如图6所示。

图6 孔2直径3.5 mm和孔4直径3.5 mm仿真结果

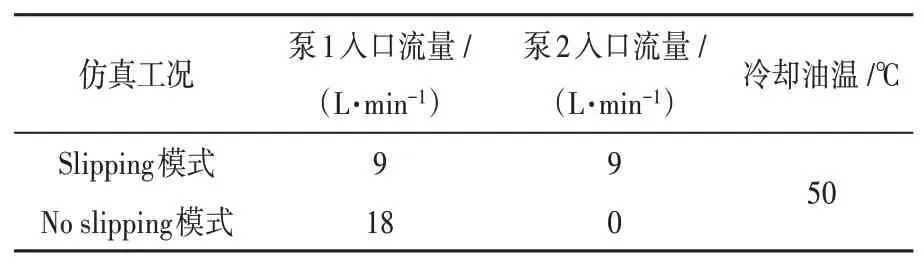

完成网格划分后,在Star-ccm+中进行入口、出口及冷却液的参数设置。为便于分析,在不影响精度的情况下,对油液及其流动状态进行一定的条件简化,可认为油液不可压缩,忽略其热膨胀系数及能量交换等[11]。同时,冷却液需满足三维定常湍流流动的连续性方程和运动方程。仿真的参数和边界条件如表1所示。

表1 三维仿真参数设置

冷却介质采用RDL-3434冷却油,冷却液的参数如表2所示[12]。

表2 三维仿真参数设置

2.2 Slipping模式仿真结果

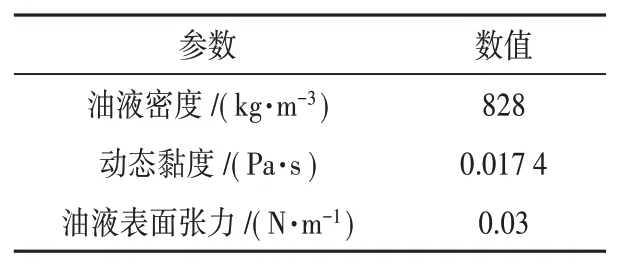

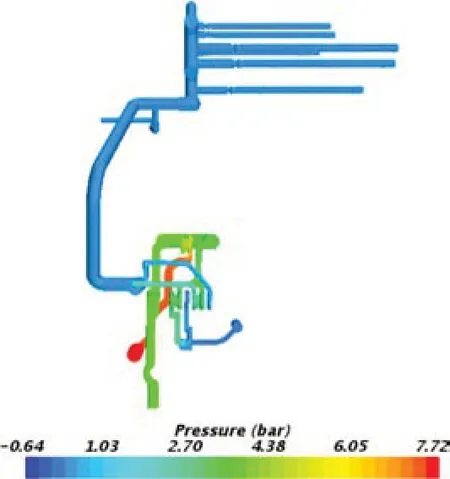

离合器Slipping模式下,主要分析节流孔2和节流孔4,当节流孔2的直径为3.5 mm,节流孔4的直径为3.5 mm,仿真得到的系统压力云图如图6所示。系统最大压力出现在泵1入口,达到8.5 bar(1 bar=0.1 MPa);泵2入口压力为7.5 bar;电机喷油管入口压力为0.24 bar。压力损失主要出现在控制阀1、控制阀2和控制阀3前后。流量分配结果为:电机喷油管入口流量为9.2 L∕min,输入轴入口流量(离合器冷却流量)为8.8 L∕min。Slipping模式离合器冷却流量需求为大于9.5 L∕min,电机冷却需求为大于6 L∕min;并且考虑到实际液压回路存在泄漏现象,故需要再增大输入轴入口流量。

离合器Slipping模式下,当节流孔2的直径为3.5 mm,节流孔4的直径为3 mm,仿真得到的系统压力云图如图7所示。系统最大压力出现在泵1入口,达到9.2 bar;泵2入口压力为8.2 bar;电机喷油管入口压力为0.2 bar;压力损失主要出现在控制阀1、控制阀2和控制阀3前后。流量分配结果:电机喷油管入口流量为8.2 L∕min,输入轴入口流量(离合器冷却流量)为9.8 L∕min。该结构满足条件,考虑到目前液压模块连接输入轴的出口压力按0 bar输入,实际该出口存在负载,需要有一点安全系数。

图7 孔2直径3.5 mm和孔4直径3 mm仿真结果

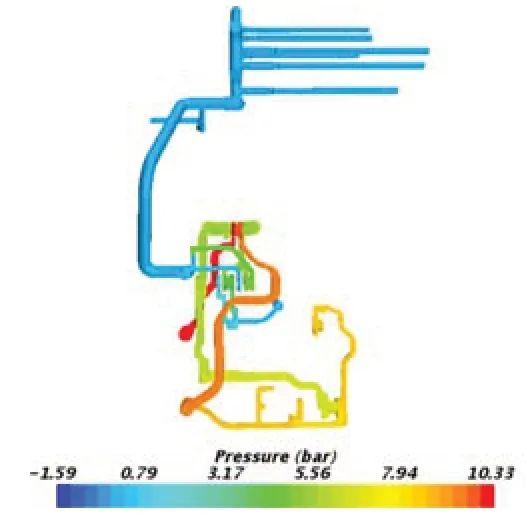

离合器Slipping模式下,当节流孔2的直径为3.5 mm,节流孔4的直径为2.5 mm,仿真得到的系统压力云图如图8所示。系统最大压力出现在泵1入口,达到10.3 bar;泵2入口压力为9.3 bar;电机喷油管入口压力为0.15 bar;压力损失主要出现在控制阀1、控制阀2和控制阀3阀前后。

图8 孔2直径3.5 mm和孔4直径2.5 mm仿真结果

流量分配结果:电机喷油管入口流量为7 L∕min,输入轴入口流量(离合器冷却流量)为11 L∕min。Slipping模式离合器冷却流量需求为大于9.5 L∕min,电机冷却需求为大于6 L∕min,该结构初步评估满足条件,节流孔4尺寸可以按2.5~3 mm设计。

2.3 No slipping模式仿真结果

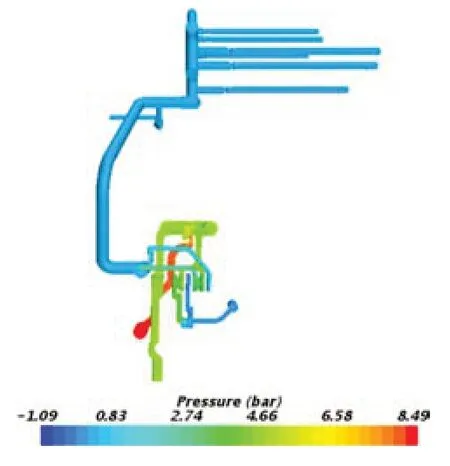

离合器No slipping模式下,主要分析节流孔1和节流孔4对流量分配的影响,当节流孔1的直径为2.5 mm,节流孔3的直径为4 mm,仿真得到的系统压力云图如图9所示。系统最大压力出现在泵1入口,达到8.5 bar;电机喷油管入口压力为0.33 bar;压力损失主要出现在控制阀1、控制阀3前后。流量分配结果:电机喷油管入口流量为11.8 L∕min,输入轴入口流量(离合器冷却流量)为6.2 L∕min。No slipping模式离合器冷却流量需求为大于6.5 L∕min,电机冷却需求大于10.5 L∕min,考虑到实际液压回路存在泄漏现象,考虑到目前液压模块连接输入轴的出口压力按0 bar输入,实际该出口存在负载,电机喷油管入口分配的流量会大于11.8 L∕min、离合器的流量会变小,不满足设计要求,需进一步优化节流孔的设计。

图9 孔1直径2.5 mm和孔4直径4 mm仿真结果

离合器No slipping模式下,当节流孔1的直径为3 mm,节流孔3的直径为4 mm,仿真得到的系统压力云图如图10所示。系统最大压力出现在泵1入口,达到7.7 bar;电机喷油管入口压力为0.27 bar;压力损失主要出现在控制阀1、控制阀3前后。流量分配结果:电机喷油管

图10 孔1直径3 mm和孔4直径4 mm仿真结果

入口流量为10.7 L∕min,输入轴入口流量(离合器冷却流量)为7.3 L∕min。该结构节流孔1满足设计要求。

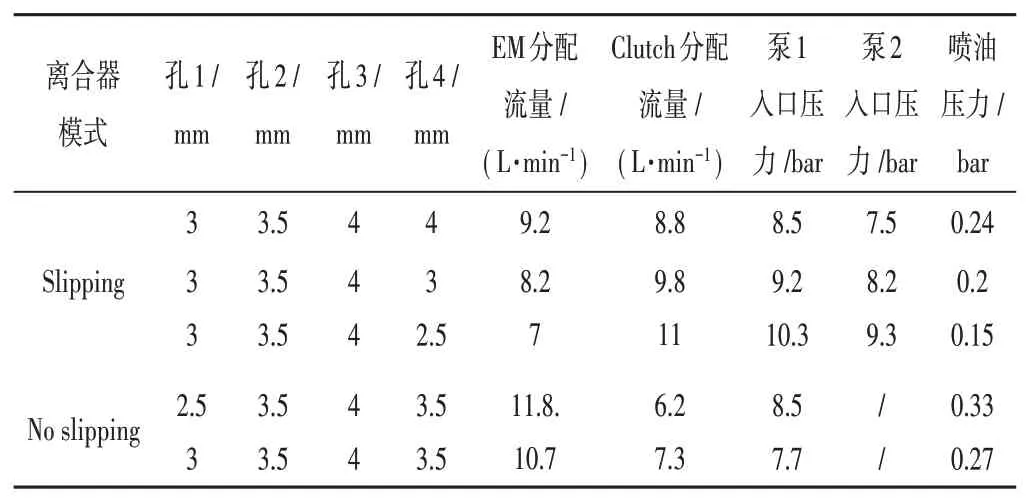

3 仿真优化结果

由前面分析可知,在Slipping和No slipping两种模式及不同的节流孔尺寸下,仿真得到了液压系统给电机分配的流量、离合器分配的流量、两个泵的入口压力以及喷油管的喷油压力。仿真分析结果如表3所示。

表3 仿真分析结果

在离合器Slipping模式下,经过优化分析,最后确定节流孔2和节流孔4分别采用3.5 mm和2.5 mm,满足设计要求。在离合器No slipping模式下,经过优化分析,最后确定节流孔1和节流孔3分别采用3 mm和4 mm,满足设计要求。

4 结束语

在不改变系统结构和总流量的情况下,通过三维分析方法,确定了液压系统节流孔尺寸,实现了混动变速箱液压系统的流量分配优化。

(1)Slipping模式,初始方案输入轴入口流量8.8 L∕min,不满足大于9.5 L∕min的目标,优化方案输入轴入口流量增加到11 L∕min,满足目标要求。

(2)No slipping模式,初始方案输入轴入口流量6.2 L∕min,不满足大于6.5 L∕min的目标,优化方案输入轴入口流量增加到7.3 L∕min,满足目标要求。

(3)通过三维仿真得到混动变速箱液压系统流量分配特性,并优化流量分配,可减少试验次数,提升系统设计的可预见性,对液压系统设计具有非常重要的指导意义。