水力加压器结构设计与性能分析

2022-05-12席文奎贺齐齐孙东鑫朱旭辉

席文奎,贺齐齐,孙东鑫,朱旭辉

(西安石油大学 机械工程学院,西安 710065)

0 引言

近年来,大位移井、水平井、大斜度井在各大油气田钻井占比明显增加,这些特殊井在实际钻进过程中,经常发生“托压”、“漏失”、“蛙动”等现象,导致井下事故频出,造成极大的经济损失。其主要原因是井下摩阻大、不易施加钻头载荷、钻速提升不明显[1]。针对这一问题,根据现场实际工况,结合油气田减摩降阻技术,水力加压器[2]可以作为水平井提速增效问题的切入点。本文在大量调研水力加压器相关技术的基础上,以液体压强理论知识为支撑,选择合适的设计参数,设计了一种新型双级单行程水力加压器,完成了钻压计算、活塞关键部件设计和密封设计。

该水力加压器以单活塞缸作为液压执行元件,其特征在于应用了便于组装的两个活塞缸体。活塞缸体没有采用传统的一体式缸体结构,而选择将一级缸体和二级缸体通过螺纹连接直接组成一个整体。该设计方式能够有效地降低缸体的细长比,避免缸体发生形变;方便各级缸体的制造和活塞缸内部零部件的更换及维修。内部的一级活塞顶部设计为凸顶,用于减小容积从而提高压缩比。对水力加压器的关键部件活塞杆和中心管采用有限元方法进行模拟实验,验证了该机构的合理性,能够有效解决上述水平井钻压传递效率低、井下摩阻大等问题,符合本次设计初衷。

1 水力加压器结构设计

目前,对于常规的水力加压器按照其级数进行分类可分为单级水力加压器和多级水力加压器,按照其行程划分可分为单行程水力加压器和多行程水力加压器,而级数和行程进行不同的组合之后,则可以将其分为单级单行程水力加压器、单级多行程水力加压器、多级单行程水力加压器和多级多行程水力加压器这4大类。除此之外,还有各类嵌套式等异于传统结构的水力加压器。本次设计的水力加压器为多级单行程[3]的形式,主要原因如下。

(1)在钻进工作时,多级水力加压器的钻压大小能在一定程度上随行程变化而被控制。在钻井工作时使用多级水力加压器,能在一定程度上解决钻具下放过快而导致钻头受力过大,钻具下放过慢而造成钻头在井中空转的现象。

(2)由于多级水力加压器中各个不同行程的活塞和缸体可以根据需求自由组合搭配,因此在下放钻具进行钻井作业前就可以按照实际钻压需求来对水力加压器的结构进行调整。同时多级水力加压器结构简单,便于拆卸维修及更换内部零部件。

(3)需注意的是,虽然水力加压器在同等尺寸规格下,其所拥有的行程越多,水力加压器可进行的调压就越细,其级数越多,水力加压器可提供的最大钻压就越大。但如果所设计的水力加压器级数过多,加压工具的总体尺寸也会大大增加,在钻进工作时可能会出现屈曲情况从而影响正常工作。

因此,在设计多级水力加压器时,选用合适的行程及级数也是设计中需要首先考虑的问题。本文在考虑水力加压器在特定地区的刚度、强度和可靠性前提下,初步设计并验证双级单行程水力加压器的结构特性。

1.1 水力加压器总体结构

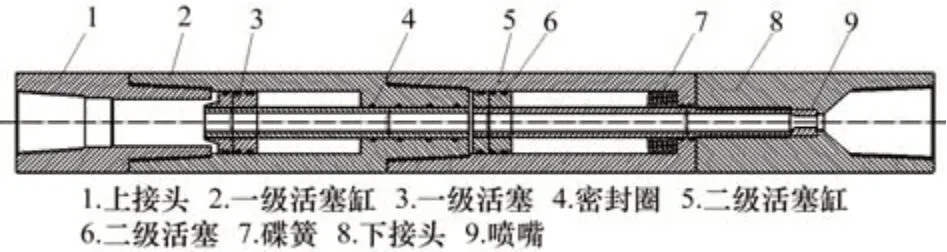

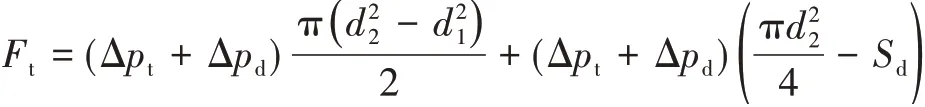

以单活塞缸作为液压执行元件,其特征在于应用了便于组装的两个活塞缸体。水力加压器的总体结构[4~6]如图1所示,下接头用于连接液压马达,其钻具组合方式为:钻头+液压马达+水力加压器+稳斜钻具组合+上部钻具。

图1 水力加压器结构

水力加压器的活塞缸体没有采用传统的一体式缸体结构,而选择将一级缸体和二级缸体通过螺纹连接直接组成一个整体。选用这样的设计方式主要考虑到:(1)为了方便各级缸体的制造;(2)能够有效降低缸体的细长比,避免缸体发生形变;(3)当活塞缸内部出现问题时,可以更简单方便地为其进行零部件的更换及维修。

内部的一级活塞顶部设计为凸顶,用于减小容积从而提高压缩比。两个活塞的横截面相等,其内部通孔的直径也相等,在活塞上设计有密封沟槽用于安放O型密封圈进行密封。

本设计中的水力加压器外径112 mm,总长度1 234 mm。加压器的两个行程段长度分别为220 mm和260 mm,即该水力加压器所能推动钻头运动的最大长度为480 mm。该加压器可用于井眼直径大于或等于118 mm的小井眼钻进工作中,在工作中的额定压力为20 MPa。

1.2 水力加压器原理

水力加压器主要是利用液压原理[7~8]进行设计,外表与普通管柱几乎没有差别,内部结构相对复杂。其功能的实现主要依靠缸体、活塞的设计,缸体用于连接钻具并传递扭矩,活塞在缸体内滑动,将钻井液压力传给钻头。

图1所示的双级单行程水力加压器工作时,通过地面的液压泵控制钻井液压力,钻井液流经水力加压器会形成压降,该压降作用在活塞端面,形成推力,推动二级活塞下行,直到二级活塞到达下极限位置结束,这就是一个完整行程。此时,该推力就是钻头所需要的钻压。当一个行程结束后,指重表悬重增加,泵压下降,司钻下放钻柱送钻,开始第二个行程。如此反复,实现自动送钻。

2 水力加压器钻压计算

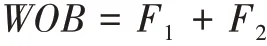

水力加压器以高压泥浆作为动力来源,通过钻具内外的压力差作用在一级活塞端面上来产生一个下推力,从而推动活塞下行与钻头一起实现破岩钻进。因此,水力加压器产生的向下的推力只和高压泥浆通过加压器内部的压力和活塞受力面积有关,与活塞的移动距离无关,则有[9~10]:

式中:Δp为水力加压器内外压降;S为活塞受力面积。

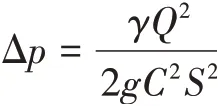

当高压泥浆通过喷嘴时可得其压降Δp为:

式中:γ为钻井液密度;Q为钻井泵排量;C为喷嘴流量系数;S为喷嘴当量横截面积。

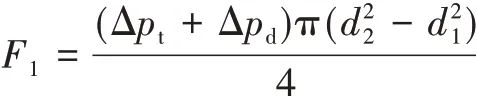

水力加压器安装在井下动力钻具下面是最常用的一种底部钻具组合,在该组合情况下可以不考虑井下动力钻具产生的压降。因此,作用在一级活塞端面上的压力为:

式中:F1为一级活塞端面上的推力;Δpt为泥浆通过水力加压器喷嘴时压降;Δpd为泥浆通过钻头喷嘴时压降;d1为活塞杆内径;d2为缸套内径。

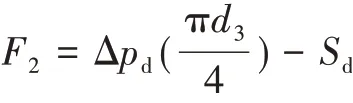

作用在二级活塞端面上的压力为:

式中:F2为二级活塞端面上的推力;Δpd为泥浆通过钻头喷嘴时的压降;d3为活塞缸内径;Sd为钻头喷嘴的当量面积。

由于本次设计的钻具组合中,钻头直接与水力加压器连接,两者之间的重力可以忽略不计、距离可看作为0,所以水力加压器最终可产生的钻压为:

即:

3 活塞关键部件设计

3.1 活塞帽及活塞杆设计

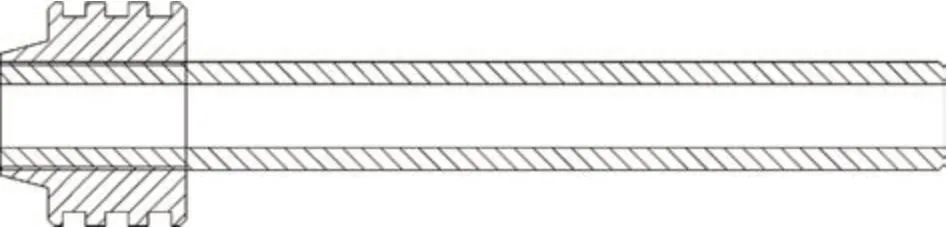

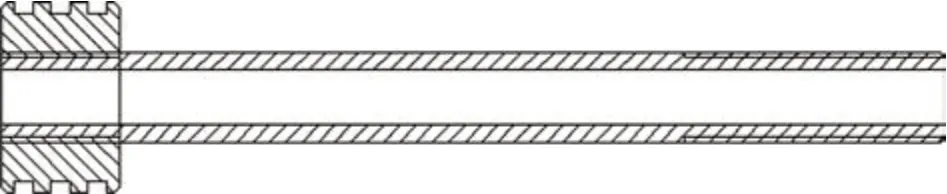

由于水力加压器的活塞帽及活塞杆在工作时长时间处于恶劣的工作环境中,极易损坏,因此活塞的材料选用强度较大的42CrMo。为了让泥浆能够流过其内部,活塞杆中心钻有一个通孔。而阻挡活塞及活塞杆进一步继续运动的台肩(一级活塞的下行程极限)的下端面就是二级活塞帽及活塞杆开始运动的地方(二级活塞的上行程极限)。当水力加压器工作时,一级活塞的活塞杆向下推动二级活塞向下运动,二级活塞的活塞杆继续推动下接头向下运动,直到一级活塞的下极限行程之后,剩余行程由二级活塞在钻井液的作用下继续推动。在两个活塞帽处均设计有凹槽用以安装密封圈。其结构设计如图2~3所示。

图2 一级活塞

图3 二级活塞

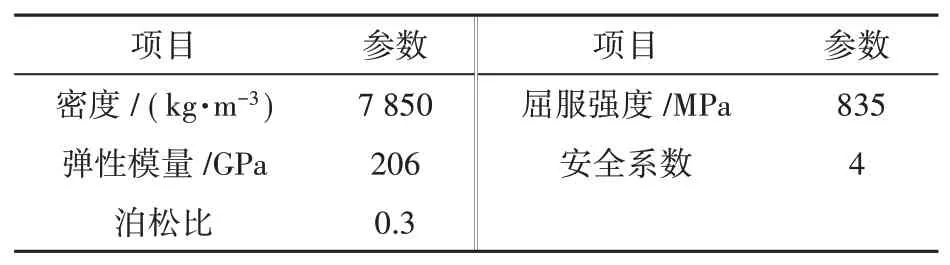

由于活塞帽及活塞杆长时间受到高压钻井液的冲击,同时其内壁还受到钻井液带来的环空压力,所以需要使用高强度、高韧性、有较高的疲劳极限和抗多次冲击能力的材料。资料调研发现42CrMo(别名42CrMo4)钢材具有这种良好特性,其力学性能如表1所示。

表1 42CrMo材料力学性能参数

计算可得活塞杆最小壁厚应为2 mm。本设计中活塞杆壁厚为7 mm,符合条件。一级活塞杆和二级活塞杆尺寸相同,外径均为36 mm,内径均为20 mm。

3.2 密封设计

在井下工作时,水力加压器活塞长时间承受着高压差做着往复运动,这对水力加压器的内部密封提出了很大的考验。工作时,在泥浆液中的固相颗粒的作用下,密封圈的寿命会受到极大影响。由于水力加压器密封圈的密封性能直接关系到其自身所能施加的钻压,因此为能够有效地保证水力加压器的工作效果,选用合理的密封结构[11]也非常关键。根据以往设计的水力加压器以及考虑到活塞杆的运动要求,本文选用O型密封圈作为本水力加压器的密封件。

水力加压器中密封圈的主要失效形式通常为含有较多固相颗粒的钻井泥浆对其不断地冲蚀而造成的磨损失效。查阅相关设计资料可知,密封圈的材料一般采用聚氨酯橡胶、天然橡胶、丁晴橡胶等。与其他橡胶材料对比来看,聚氨酯橡胶的机械性能、耐磨性、耐高压能力均优于其他橡胶材料,符合水力加压器较为恶劣的工作环境,因此本文选用聚氨酯橡胶作为水力加压器中所使用的密封材料。

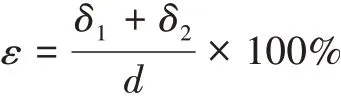

在密封圈的正常使用中,为保证其密封效果,则需要求O型密封圈的横截面直径大于密封沟槽的深度,使密封圈安装进沟槽时能够在一定程度上被压紧。压缩变形率ε计算公式为:

式中:d为活塞密封圈横截面直径;δ1为密封圈上压缩量;δ2为密封圈下压缩量。

本设计中活塞帽外径71 mm,活塞杆外径36 mm,由液压气动O型橡胶密封圈及沟槽尺寸表查得,这两处的O型密封圈横截面直径分别为5.30 mm和3.55 mm,O型圈内径分别为60.00 mm和35.50 mm。活塞处密封沟槽宽度为7.3 mm,深度为4.24 mm;活塞杆处密封沟槽宽度为5.0 mm,深度为2.75 mm。

在设计动密封沟槽时,考虑到在装配时密封圈沟槽形状可能会损伤密封圈,因此在动密封槽槽口处进行倒圆角,R=0.3 mm;考虑到槽底可能会产生应力集中的现象,因此在槽底也进行倒圆角,R=0.3 mm;为了避免O型密封圈在槽底产生过大摩擦力,在加工槽底时要求表面粗糙度为Ra1.6。

4 活塞关键部件有限元分析

该双级单行程水力加压器中活塞机构是易损部件,其中活塞帽和活塞杆装配体是关键易损部件,所以对该装配机构进行模型简化,并利用有限元方法进行应力分析[12~13]。

4.1 材料选择

正如上文所阐述,活塞帽和活塞杆的材料选用强度和韧性较大的合金钢42CrMo,其力学性能参数见表1。

4.2 边界条件

本文根据实际工况,主要考虑活塞杆受到的高压钻井液的冲击力。活塞端面受到高压钻井液冲击压力为20 MPa,钻井液密度为1.16 g∕cm3,活塞端面入口流速为20 m∕s,出口流速为自由束。

4.3 静力学计算结果

活塞杆模型的Miss应力云图和轴向位移云图分别如图4和图5所示。

图4 活塞杆Miss应力云图

图5 活塞杆轴向位移云图

从图4有限元分析结果可以看出活塞杆最大等效应力为375.9 MPa,远远小于该材料的屈服极限强度835 MPa,所以该结构设计强度满足材料条件。其次,最大等效应力发生在两不同截面相交处,此处可以通过工艺优化来减小应力集中的发生。

从图5有限元分析结果可以看出活塞杆最大位移为0.235 9 mm,远远小于该结构设计尺寸,所以该结构设计满足刚度条件。最大位移主要发生在活塞端面,该设计中活塞端面是易换部件,具有高度互换性。

4.4 流体动力学计算结果

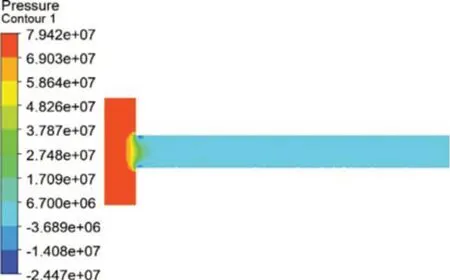

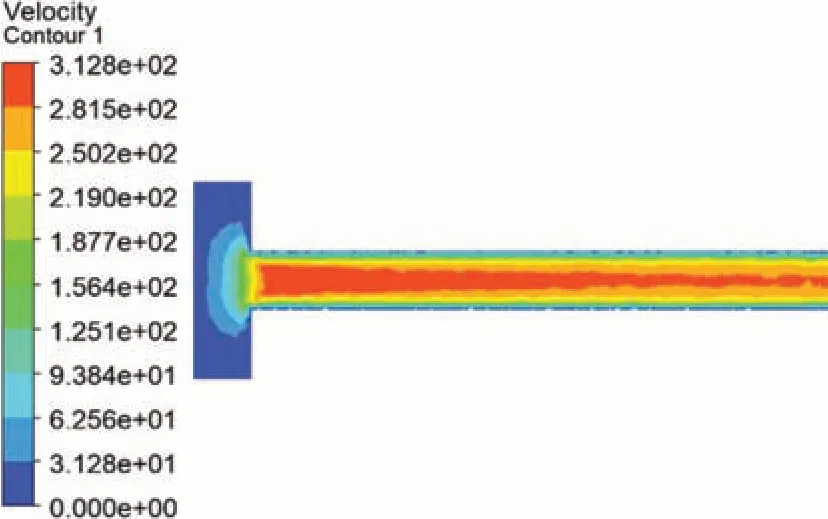

如图6所示,流体冲力主要通过活塞杆端面施加向下推力,最大流压为79 MPa,在活塞杆产生的流体压力大于钻井恒定压力,主要是由活塞端面过流横截面突变造成的憋压引起。如图7所示,流体通过活塞杆速度最大为31.28 m∕s,在活塞杆内产生的流速大于入口速度,主要是因为活塞杆的节流作用。

图6 流体通过活塞杆应力云图

图7 流体通过活塞杆速度云图

5 结束语

根据水力加压工具结构原理,设计了一种易于维护的高效水力加压器。通过有限元方法分析和计算了易损部件——活塞杆的Miss最大应力和轴向最大位移;并且分析和计算了流体通过活塞杆件的应力和速度变化。结论如下:

(1)该水力加压器结构刚度和强度均满足设计要求,其中活塞杆强度可以通过结构和工艺优化进一步提升;

(2)高压流体可以在很大的容许范围内通过活塞杆件,并且通过后具有较大速度,为水力加压器下接头连接的液压马达提供了较大的动力,符合设计初衷。