基于有限元分析的变压器有载开关支撑优化设计

2022-05-12李林达杨锐斌谢剑媚

许 奕,刘 虹,李林达,杨锐斌,谢剑媚

(广州西门子变压器有限公司,广州 510700)

0 引言

220 kV及以上电压等级的电力变压器的有载开关整体重量通常较重,以常见的MR开关为例,型号为R-III-1200-Y-123∕C-12233WR的有载开关本体质量为500 kG,再加上开关处的三相调压引线的电缆重量以及连接开关的开关端子重量,开关支撑需承受的质量高达600 kG。另一方面,开关支撑为悬臂梁结构,且因变压器油箱、箱盖及铁心等限制,力臂一般较长,从而导致开关支撑固定端区域普遍存在应力集中的问题。现有的有载开关支撑结构复杂,利用经验公式进行详细且准确的强度分析计算较困难;在实际设计当中,通常根据经验进行设计或通过类比的方法进行设计,这样基于粗略计算的设计,极有可能出现设计裕度过大,造成材料浪费;亦有可能出现强度刚度设计不足,导致安全风险增加。

本文通过ANSYSWorkbench对电力变压器有载开关支撑进行结构静力学分析,得到开关支撑各部位的形变量及应力分布状况,依据有限元分析结果,能够让设计人员在设计阶段发现结构性能上的不足,为设计人员提供了结构改进的方向,从而大大提高了产品的研发设计的质量,缩短设计周期,提高设计效率。完成结构静力学分析后,再通过Topology Optimization模块对开关支撑进行拓扑优化设计,根据拓扑优化分析的结果,再在Creo中对开关支撑进行结构优化,再将优化以后的三维模型重新导入到AWB中进行结构静力学分析,验证结构优化的有效性,从而保证在不影响开关支撑强度和刚度的前提下,实现开关支撑的轻量化设计,减少材料使用,并提高开关支撑的结构性能和安全系数,降低生产成本。

1 建立三维模型

建立模型时可以应用ANSYS Workbench的Design Modeler模块进行建模,DM模块为ANSYSWorkbench自带的三维建模平台,具备一些三维建模的基本功能,但是ANSYS在三维建模方面不如其他的三维建模软件方便,如Solidworks和Creo等。因此,本文应用Creo对开关支撑进行三维建模。

本文使用Creo建立开关支撑的三维模型,在Creo中添加接口菜单与ANSYSWorkbench无缝关联,共享模型数据,包括尺寸、参数和装配体参数等,从而实现双向参数互动(收放)。不但能够避免在不同的软件之间通过文件导入模型时导致部分模型特征丢失、参数等信息不能传递的问题,真正实现Creo与AWB参数的双向传递,为进一步执行参数化设计、协同仿真及优化奠定了良好的基础[1]。Creo和AWB是通过共享内存数据来实现参数双向传递,因此,在仿真的过程中必须同时打开Creo和AWB。

由于开关支撑为一个装配体,包含的了6个零部件,影响了有限元划分质量,增加了计算机的计算量且影响计算精度。因为结构中的一些细小特征对装配体整体性能影响很小,根据圣维南原理,对开关支撑进行适当简化,忽略模型的部分角焊缝接和安装孔[2-6],简化模型既能提高有限元分析系的效率,又不会影响开关支撑的结构强度和刚度。简化后的有载开关支撑装配体模型如图1所示,并将开关支撑焊接固定的部分进行Form a new part(生成一个新的部件)处理。

图1 开关支撑三维模型

2 静力学分析

2.1 材料定义及网格划分

在有限元分析划分网格和生成节点之前,通常要定义分析零部件或机构的单元类型。在ANSYSWorkbench中则不需要定义单元类型,系统会自动根据导入的零部件或机构的结构和模型的形状为其选择最合适的单元类型。

通过Creo 4.0与ANSYSWorkbench的无缝关联将三维模型导入到ANSYSWorkbench的Static Structural模块当中,开关支撑主要由支撑板和加强筋(Q235)焊接而成,因此,在ANSYSWorkbench的Engineer data模块中,选用Structural Steel材料。定义好材料属性后,其密度、弹性模量、杨氏模量和泊松比也已完全定义,材料主要参数如表1所示。

表1 材料主要参数

在有限元分析中,网格划分是整个有限元分析的基础,网格划分质量的好坏直接决定了后续求解的精度、收敛性和解决方案的速度。此外,在CAE分析中,网格模型的建立占用整个前处理的绝大部分时间,而之后的后处理主要是通过计算机自动计算完成。因此,划分网格的质量越好越能得到更精确、更高效的优化设计方案。

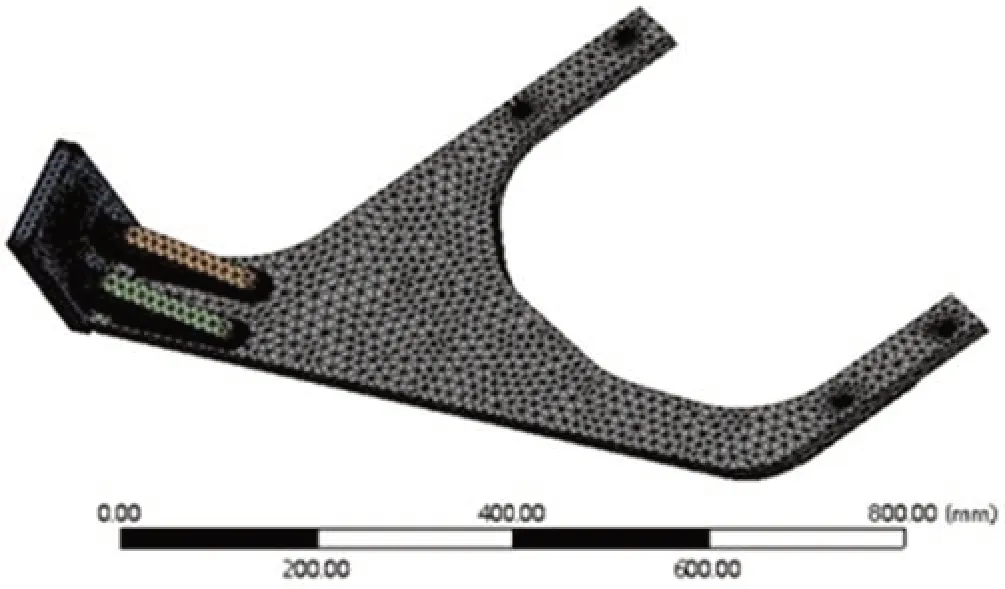

划分网格的时候应该在保证分析计算精度的前提下,尽量减少网格数量。本文采用四面体网格进行划分,将单元格尺寸设置为15 mm,对于关心部件的应力最大的局部区域设定网格为2 mm,网格划分完成后共计230 933各单元,368 282个节点,如图2所示。

图2 网格划分

2.2 边界条件及结果分析

根据实际工况要求,对开关支撑底板3个螺栓固定孔施加固定约束,对底板下边沿施加位移约束,只限制其X轴方向的位移,对整个开关支撑施加一个Y轴负方向的重力,在与开关连接的位置施加Y轴负方向大小为6 000 N的力,开关支撑的边界条件。通过受力分析可以判断,在开关支撑板与底板连接处的加强筋的区域应力最大,而这个位置形状突变,由于有限元计算通常采用高斯积分点应力值外推插值法的算法限制,这个区域网格划分越精细导致计算得出的应力值越大,出现该区域应力计算值高于结构实际应力的现象,即应力奇异[7-9]。因此,本文对开关支撑三维模型中的加强筋局部区域进行细化处理,在三维模型中建立加强筋处的角焊焊缝的三维模型,并将其网格不断细化,直达得到的最大应力值完全收敛为止。当设定网格单元尺寸为2 mm时,再进行静力学分析得到的应力已完全收敛。

将von-Mises屈服条件作为开关支撑是否被破坏的准则,ANSYS Workbench计算von-Mises应力超过材料许用应力时,即认为有载开关支撑发生破坏,von-Mises等效应力按第四强度理论进行判断。ANSYSWorkbench分析求解后的总体变形云图以及应力云图,如图3(a)和3(b)所示。由总体变形云图得出开关支撑最大总变形为3.08 mm,由应力云图可知开关支撑最大应力为133.4 MPa,远小于其屈服变形强度235 MPa,因此,可对开关支撑进行结构优化。

图3 静力学分析

3 拓扑优化

拓扑优化是对模型的几何形状进行优化,其目的是在受到特定约束的情况下,使某个目标变量最小化或最大化而需求实体材料最佳使用的方案[10]。ANSYS拓扑优化采用的是密度法的数学模型,引进一种假定的每个区域的密度(伪密度)均可变的材料,将每个单元的伪密度设定为设计变量,将结构拓扑优化问题转化为材料最优分布设计问题,并数学规划方法求解材料最优分布设计[11]。

通过开关支撑静力学分析结果的可知,开关支撑结构存在很大的优化空间。因此,将开关支撑通过Topology Optimization模块,利用拓扑优化的方法对支撑板形状进行去除材料的优化,以保证在其力学性能不变的情况下,减轻开关支撑的整体重量。优化目标设定保留30%~35%的材料,进行拓扑优化计算。优化后的结果如图4所示,图中透明的部分表材料可去除区域,颜色较浅的部分表示不重要的部分,可根据实际切除或保留,灰色区域表示需要保留部分[12]。

图4 拓扑优化结果

根据拓扑优化的结果,同时考虑开关支撑安装方式和零件加工技术要求以及结构的其他需求进行处理,在Creo中去除部分材料进行开关支撑三维模型的重建。然后,将重建后的模型导入到AWB中重新进行前文中的静力学分析,分析得到的最大变形为3.88 mm,最大应力为130.11 MPa,vos-Mises应力和总变形云图如图5所示,最大变形量和最大应力均满足设计要求。拓扑优化前开关支撑总质量为91.06 kg,拓扑优化后总质量为69.17 kg,优化后总质量减少21.89%,开关支撑整体重量显著减少,成功实现开关的轻量化设计,拓扑优化前后结果对比如表2所示。

图5 优化后静力学分析

表2 拓扑优化结果对比

4 结束语

本文以变压器有载开关支撑为研究对象,应用ANSYSWorkbench对其进行静力学分析,得到开关支撑在极限载荷下的von-Mises应力和总变形量,再通过Topology Optimization模块对其进行了拓扑优化分析,并以拓扑优化结果为依据,再在Creo中对开关支撑进行重新建模,将优化后的开关模型重新导入到AWB中进行结构静力学分析;对比优化前后的结果现实:优化后的模型在满足结构强度和刚度的前提下,总重量减少了21.89%,节约了生产成本。后期可建立参数化三维模型,进行参数灵敏性分析和响应面分析,进一步对模型进行优化。