低压变压器接线端子自动装配机的设计应用

2022-05-12焦光华卢德林陈洁琼

李 辉,焦光华,卢德林,陈洁琼

(1.温州正泰电源电器有限公司,浙江温州 325000;2.浙江省工业和信息化研究院,杭州 310000;3.浙江机电职业技术学院,杭州 310000)

0 引言

随着自动化领域的发展,在生产线各个环节中都需要与自动化相结合。为了提高效率和产品的质量,更需要对各个环节中的设备进行自动化创新。

目前在变压器技术领域中,接线端子的装配至关重要,安装质量影响到产品的安全性、可靠性和一致性。

螺钉型接线端子是国内目前主流的接线端子类型,该类型接线端子以免维护、良好的防震性能、导电性能以及防火性能等优点而广泛使用。与其他弹片式或直插式相比,该类型端子还具有接触性好、耐腐蚀,具有自锁防松功能[1],国内接线端子市场中较为主流的是上海友邦、成都瑞联等公司。目前全球主要的接线端子制造商是菲尼克斯、魏德米勒和万可,由于国内需求量较大,发展也较快,越来越多的国外公司关注着国内现状并积极合作。

相比于国内正处于螺钉型接线端子的扩展阶段,国外在接线端子的生产较为成熟,从弹片式接线端子到直插式接线端子,大大提高了生产效率。

在大部分车间生产线现有的技术中,变压器上的接线端子通常为单独的部件放置在变压器支架的安装板上,而装配也作为单独的流程由人工组装接线片、压线螺钉、端子座等零件,劳动强度较大,疲劳情况下会导致质量不可靠、效率低。因此对于低压变压器接线端子自动装配的研究很有必要,也是设备自动化发展的趋势。

1 设计原理

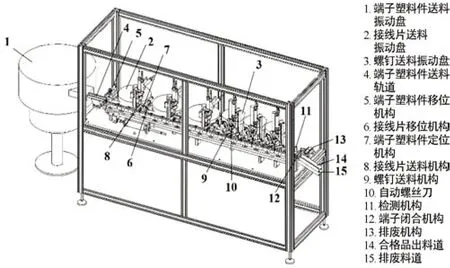

本自动装配设备由端子进料系统、端子移位(叉料)系统、排废出料系统、拧螺钉机构、检测机构、端子闭合机构等组成[2]。接线端子加工的效率可以与实际上变压器的总装速度相匹配,装配机由一整套的PLC进行控制[3]。整体装置的结构如图1所示。

图1 设备结构

其中端子进料系统由送料振动盘、进料轨道、进料感应、移位机构和定位系统组成,当感应器感应到端子时,移位机构将端子准确地送入夹具,定位系统对产品进行定位。完成进料的端子通过移位气缸驱动,通过移位料道进入下一个工位。端子到位后,定位气缸驱动,对将要装接线片的端子进行定位。同时感应器感应到接线片时,气缸驱动通过送料机构将接线片装入接线端子座的指定位置,并由拧螺丝机构进行安装固定。当产品完成装配后,通过视觉传感器去检测是否每个端子的接线片、螺钉是否漏装、是否装配到位、端子外观有无缺损。最后的排废系统用来排出不符合标准的产品[4-5]。

2 重点结构设计

本装置中较为重要的部分为塑壳件进料机构、接线片进料机构、压线螺钉进料机构、出料机构。

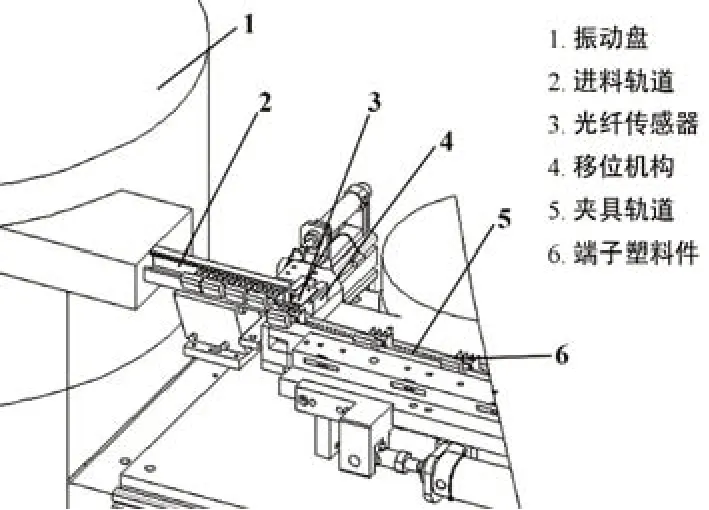

其中塑壳件进料由振动盘、进料轨道、光纤传感器、移位机构、轨道等组成。塑壳件振动盘旁侧设有进给轨道,轨道尾端设有塑壳件推顶装置和感应器,用来感知塑壳件轨道上物体的运动状态机构,具体结构如图2所示。由振动盘将端子塑料件依次输送到进料轨道上,光纤传感器探头感应到经过的端子件后,移位机构将其送入到夹具轨道上,再由夹具轨道驱动器将端子塑料件依次送到下一工序[6]。

图2 塑壳件进料结构图

接线片进料机构共3组,主要由接线片振动盘、接线片移送装置、接线端子定位、接线片吸嘴、接线片送料等部分组成。推顶滑轨上设有滑块和推顶气缸,气缸驱动滑块前后滑动,在接线片升降滑轨中设有升降滑块,依靠升降气缸和负压气缸上下滑动。接收来自塑料件进料机构的端子后,将接线片安装到接线端子座的指定位置。具体结构如图3所示。

图3 接线片进料结构

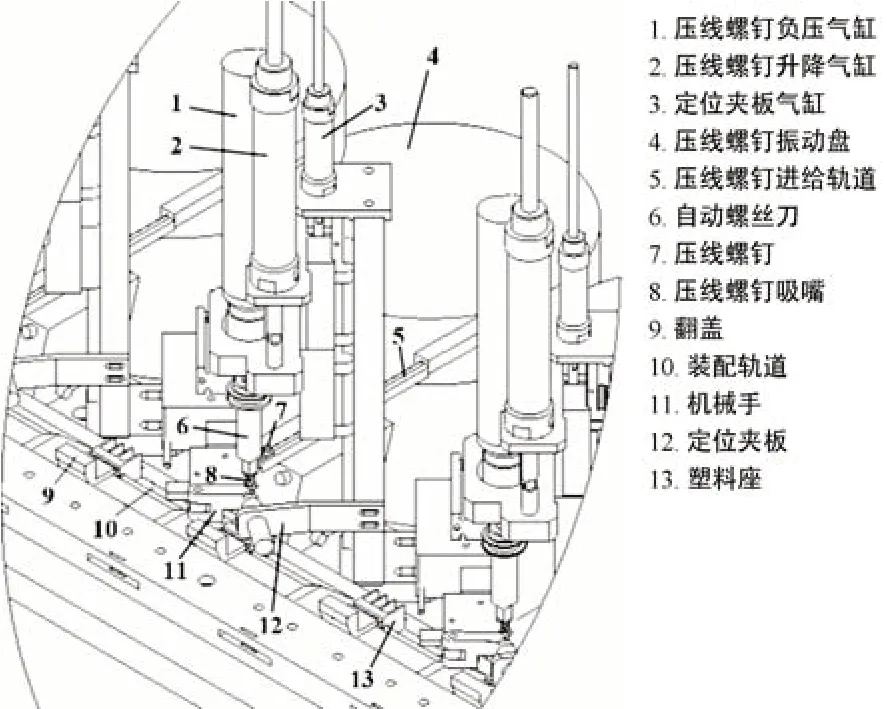

压线螺钉机构共3组,主要由压线螺钉振动盘、压线螺钉旋拧装置、自动螺丝刀等部分组成。振动盘一侧设有进给轨道,轨道尾端在工作台上并配有机械手。该部分可以实现自动对接线端子进行拧螺钉处理[7]。具体结构如图4所示。

图4 压线螺钉进料机构

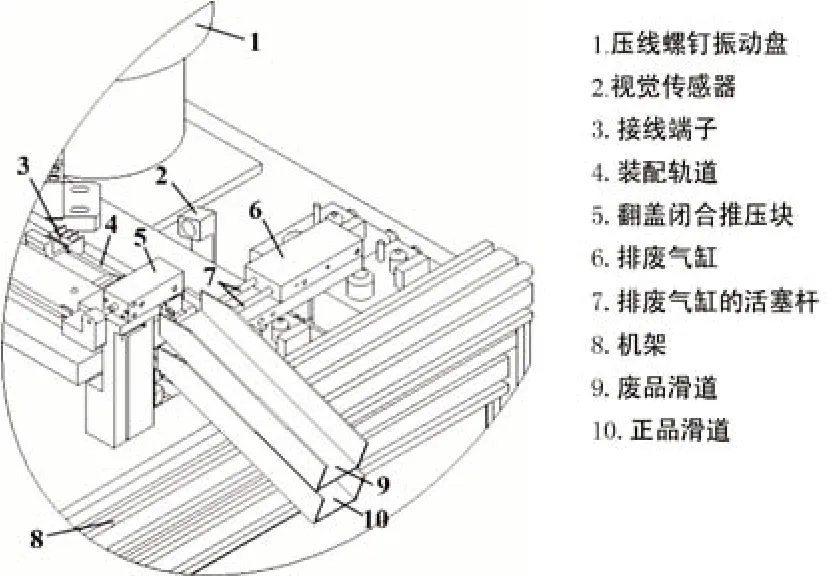

出料机构包含设置在工作台上的视觉传感器、翻盖闭合推压块、正品滑道和排废气缸等部分。在视觉传感器检测产品是否合格后,合格产品经由正品滑道滑出收集,不合格产品则由废品滑道滑出并收集[8]。具体结构如图5所示。

图5 出料机构结构

3 控制部分设计

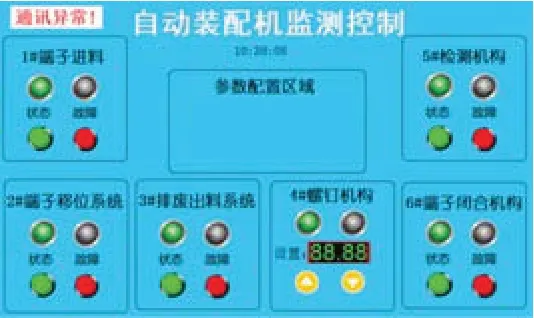

本设备的工况控制由PLC进行控制,包含PLC控制器、HMI人机界面(控制面板)。PLC具有可靠性高、抗干扰能力强、维护方便等优点,配合人机界面的使用,操作员可以通过触摸面板对设备各个环节进行监测是否工作正常,也可以对拧螺钉机构设置扭力,保证螺钉松紧适当,增强整体设备的可操作性,监测人机界面如图6所示。

图6 人机界面

PLC采用三菱FX3U系列,相比于其他型号的控制器,该系列体型小巧、控制可靠,在硬件上实现了内置6点同时100 kHz的32位高速计数输入口,加快了CPU的处理速度,加强通讯功能和其他特殊适配器,可根据需求进行模块的扩展,I∕O点最大容量为384点。

拧螺钉机构中的自动螺丝刀具有力矩可调功能,可直接在人机界面操作,也保证螺钉松紧适当,当螺钉扭力超过设定的扭力的时候拧螺钉电机将自动停止,起到保护的作用也可以提高生产质量。

4 具体工作流程

通过具体的流程和附图对本设备的技术方案作进一步说明。

根据图1所示设备结构和图7所示产品结构,接线端子组件由端子塑料件、接线片、压线螺钉等零件组成,组装时,先将端子塑料件、接线片、压线螺钉等零件放入相应的振动盘内,通过振动盘将所述零件送入进料轨道内,感应器感应到端子塑料件进入时,移位机构将其准确地送入夹具输送轨道,同时接线片移位机构将接线片移到预定的夹具内[9]。

图7 产品结构

当端子塑料件到达装接线片工位时,端子定位系统对其定位,同时感应器感应到接线片时,送料机构将接线片送入预定位置,然后接线片送料机构将接线片安装到端子塑料件内。

当装好接线片的接线端子通过移位装置到装螺钉工位后,定位系统对端子定位,同时自动螺丝刀到达预定位置,并拧到接线片的螺丝孔内。

装好螺钉的接线端子通过检测区域,视觉传感器检测端子的接线片、螺钉是否漏装、是否装配到位、端子外观有无缺损,装配合格的端子由端子闭合机构将上盖与底座压紧闭合,不合格的端子则不动作。最后合格端子通过轨道驱动送入成品区,不合格端子则通过排废气缸驱动送入不合格区。

5 应用情况分析

本文所述的自动装配机经过测试后现已在实际生产车间使用。在设备的测试期间,各个环节的工作状况正常,装置机械部分配合顺畅,长时间的工作中并未出现异常情况,产出的产品质量合格,螺钉松紧程度合适,并和随时调节上下螺纹高度。

实际生产过程中,该设备可直接与低压变压器生产线相配合,作为一个补充环节。未使用本装置的生产变压器过程中,接线端子在生产线部分会作为单独部件需要人工进行安装后,才会进行下一步骤,因此产品生产效率、外观质量与工人的熟练度相关。生产线中加入接线端子装配机后,实际生产效率可根据生产需要调节进料与整体装配速度进行改变。在整体运行期间,车间生产线效率较原来提高了3倍。

6 结束语

本文所设计的设备采用上述结构和工作流程并已经过测试运行。作为一种新型的变压器端子自动装配机,在实际的生产应用中,解决了由于人工操作不当导致产品中螺钉松紧程度不合适,以及疲劳操作使产品不合格率较高等问题。相比于传统手工安装,效率提高了3倍,且产品一次送检合格率高。整体流水线采用自动装配机提高效率的同时还具有以下效果。

(1)可以根据需要修改螺钉的松紧程度,产品的安装效率可根据实际生产节拍的速度调节,提高可操作性。

(2)在控制方面使用PLC与人机界面结合,操作方便简单,对操作人员技能要求不高。

(3)实际与变压器产线配合时,可提高配套变压器的总装速度,降低生产成本,结构简单、设计合理。