基于组态王小型生产线监控系统的设计与开发

2022-05-12麻丽明赵海志殷忠敏

麻丽明,赵海志,殷忠敏

(河北机电职业技术学院电气工程系,河北邢台 054000)

0 引言

实际生产过程中,往往会因为现场生产过程的特殊情况或生产需求,必须实时地跟踪现场的数据情况,这就不得不让工作人员停留在生产现场,这样不仅增加人员的数量,增加生产成本,降低了实际的生产效率,为了减少人员输出,降低实际的生产成本,本文根据实际的工作案例,设计并实现了利用组态王小型生产线监控系统的设计与开发[1-2]。

组态王监控软件是一个国产的通用工业软件,它集合了过程控制、现场操作以及工厂资源管理一体,实现了能够将一个生产现场的各种生产系统及现场实时信息交流融合在一起,能够使整个控制系统集成化。它基于Microssoft Windows操作系统,用户在企业网络所有层次的各个位置上都可以及时获得系统的实时信息[3]。

本文以实际的自动化生产线的控制过程为背景,基于组态王软件和S7-200 SMART PLC硬件的结合,设计并实现了小型生产线系统的监控,该小型生产线监控系统包括运载加工物料,完成物料的打钻、物料的喷漆两部分加工环节的操作,最后完成卸料的过程,利用监控界面中的软按钮在组态监控界面中同样实现了对外部设备起动、停止和复位的远程操作控制,不管是在现场还是监控室,实现了很好的交互控制,整个外部PLC程序的设备运行能实时地通过监控界面实时显示。对综合监控系统方案的设计使得整个系统表现出良好的稳定性和可行性,在控制过程中实现了系统自动控制的良好效果,该小型生产线的监控系统对实际生产的控制有很好的参考意义[4-5]。

1 小型生产线监控系统的硬件结构及控制过程

根据本监控系统的控制要求,选择的硬件系统结构如图1所示。其中硬件结构中丝杠上的传送物代替小车的运动,两个金属传感器分别为实际生产中对物料的打钻和喷漆环节,为了整个系统的安全性,左右两边各加有限位开关,提高了系统的安全性能,利用该硬件结构形象真实地实现了实际生产中的打钻环节和喷漆环节。硬件组成主要包括被控对象传动电机,用来运载物品的传送模块,打孔和喷漆的两个工作环节分别装有两个传感器,在达到每个中间传感器时,停止进行加工,丝杠两头各装有两个限位保护传感器,对整个运动的控制起到保护的作用。

图1 硬件系统结构

该小型生产线的实际控制过程为小车运载物料在生产线左侧进行装料操作,小车运载物料开始向右运动,当小车运动至传感器B1打钻位置时,传感器B1检测到小车装载物料运动到打钻位置时,小车运动停止,物料进行打钻加工,打钻加工完毕后,小车继续运载物料向右运动;当传感器B2检测到物料运动到喷漆位置时,小车运动停止,物料进行喷漆加工,喷漆加工完毕后,小车运载物料继续向右运动,运动至最右侧后,小车进行卸料操作,卸料完毕后,小车空车返回至初始位置再次进行装料操作,以此周期往返地实现小型生产线的物料加工操作。

针对本次过程控制的具体运动要求,利用组态王软件,实现了监控操作界面的设计与实现,可以远程实时地监控运动过程当中的小车位置和工作环节。

2 控制方案设计

2.1 整体方案规划

根据控制系统的整体控制过程,对小型生产线监控的过程控制系统进行综合剖析,小型生产线过程控制流程如图2所示[6]。过程控制流程简述如下。

图2 过程控制流程

(1)首先小车装载物料在最左侧初始位置,并且确保最左侧的限位开关处于闭合状态。

(2)按下启动按钮,小车装载物料开始向右运动,当运行至第一个打孔传感器位置时,小车停止运行,打孔设备对物料进行打孔操作。

(3)当打孔完毕后小车继续运载物料向右运行,运行至第二个喷漆传感器后,小车停止运行,喷漆设备对物料进行喷漆操作。

(4)喷漆完成后,小车运载加工好的物料继续向右运动,运动至最右侧后小车触碰到右侧限位开关,小车停止运行,对运载物料进行卸载操作,然后空车反向运行,反向运行过程中小车经过喷漆和打孔位置不停车,空车运行至轨道最左侧后,小车进行装载物料,然后又开始下一周期的运行[7]。

2.2 程序顺序功能图

根据小车的运动过程的控制系统要求的分析可知,小车的运载物料进行加工的过程是按照一定的先后顺序进行的,在编写程序时,同样需要先根据控制过程完成程序顺序功能图,在完成程序顺序功能图之前,需要首先针对控制要求写出程序的I∕O分配,程序的I∕O分配如表1所示。

表1 反应物进料流量比例控制I/O分配Tab.1 Reactant feed flow proportional control I∕Odistribution

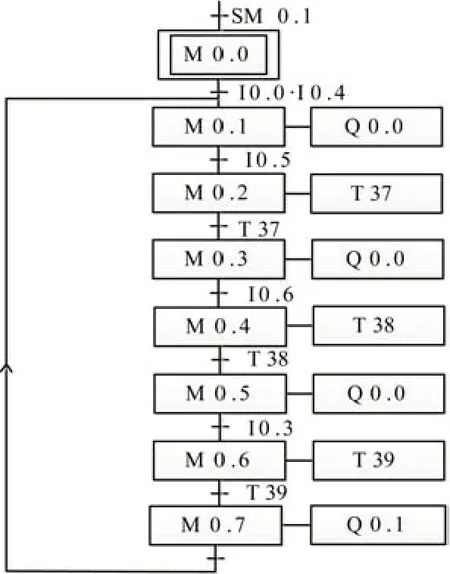

组态王小型生产线控制系统的顺序功能如图3所示。根据控制要求和过程流程图,进行步与步之间动作的划分,完成了顺序功能图的流程,即为一个完整周期的循环动作,包括初始M0.0和最后一步最后一步M0.7,通过顺序功能图,可以根据程序的方法完成PLC程序的编写。

图3 顺序功能

3 小型生产线监控系统系统的设计开发

3.1 系统硬件设计

本系统的控制器选用的是西门子的S7-200 SMART PLC,其控制器的CPU型号为SR40,控制系统的被控对象为小车运动控制模块。

将小车运动控制模块作为被控对象,以S7-200 SMARTPLC作为控制器,该控制系统工程师站(ES)和操作员站(OS)可以共用同一台计算机,操作员站和工程师站与控制器S7-200 SMART PLC控制器的连接使用的以太网通信[8-9],硬件连接如图4所示。

图4 硬件连接

3.2 系统软件设计与实现

系统软件配置为:操作系统为windows操作系统、控制系统编程软件采用STEP 7-MicroWINSMART。

组态软件使用的是组态王kingview7.5,根据实际控制系统要求,组态软件的操作流程:(1)建立新的工程文件;(2)监控画面的绘制;(3)数据变量的建立;(4)组态监控画面的动画连接操作;(5)命令语言的编写;(6)监控画面的运行。通过以上步骤实现组态王对小型生产线的远程监控。本控制系统中的硬件和软件组态工作可以在操作员站和工程站统一完成[10]。

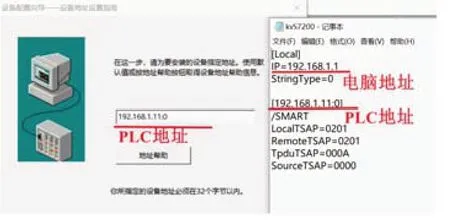

组态王与S7-200 SMART PLC连接。监控软件组态王与编程软件STEP 7-MicroWIN SMART之间的通讯需要安装一个驱动插件,驱动安装后才可使组态王与S7 200 SMART TCP连接成功,进入亚控官网下载最新S7-TCP驱动,对下载的驱动文件解压后,用记事本方式打开kvS7200文件进行编辑。

(1)安装组态王监控软件的电脑IP地址。

(2)S7-200 SMARTPLC的IP。两个IP必须同一网段。

(3)在组态王软件中设备连接过程中添加S7-TCP设备的地址,编辑完后保存。组态王外部设备连接填写PLC的IP地址,S7 200 SMART驱动文件里需要填写本机电脑和PLC的IP地址[10]。驱动文本内容如图5所示。

图5 驱动文本内容

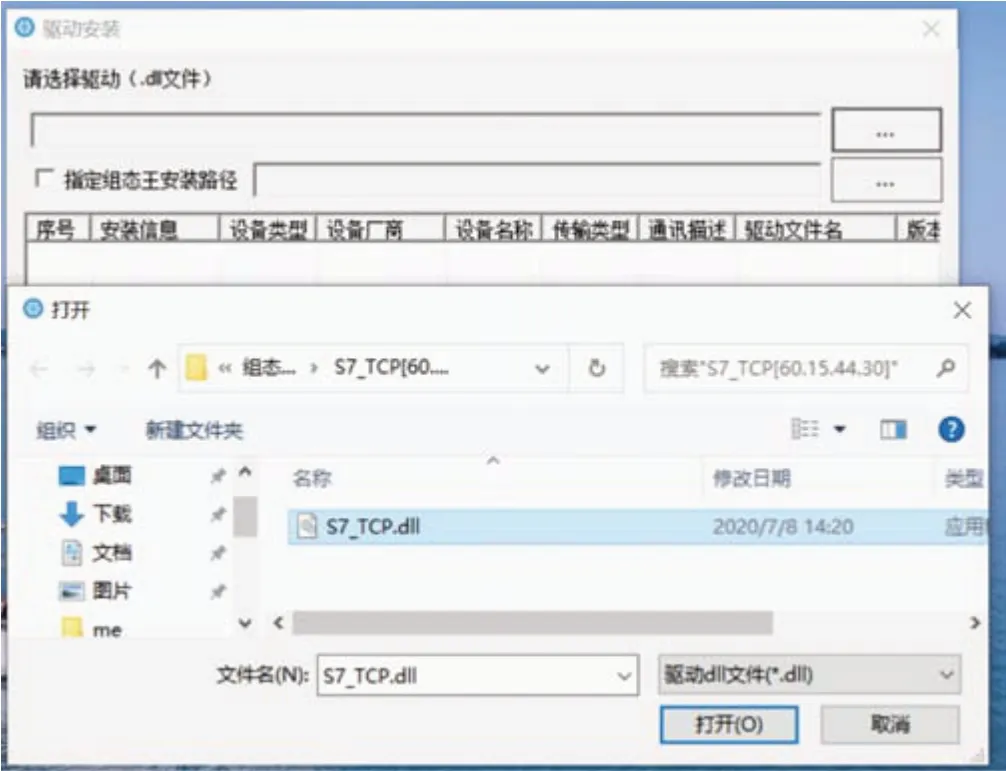

(4)更新组态王驱动:打开开始菜单宗组态王安装目录下的“驱动安装工具”选择刚才解压并编辑保存的文件夹,选中S7-TCP.dll打开安装直到安装完成。安装如图6所示。

图6 驱动安装

完成组态王与S7 200 SMARTTCP连接之间的驱动安装后,即可实现组态王与S7-200 SMART PLC之间的通信连接[8]。

该控制系统的监控过程中,在组态监控时需要建立的变量包括I∕O变量和内存变量,I∕O变量可以实现组态王监控软件与外部设备进行数据交换,I∕O变量既可以被读取也可以被写入,可以双向使用。内存变量是在组态监控软件中的那些不需要和外界控制设备进行数据之间的交换的变量。需要在组态王数据词典内建立的I∕O变量和内存变量如表2所示。

表2 组态软件变量Tab.2 Configuration software variables

组态王软件中的命令语言实现了对监控过程中小车的运动的实时位置和状态的监控,组态王监控软件中的命令语言实现了小车装载物料和进行打钻和喷漆加工的环节的显示,在组态王中命令语言的编写如图7所示。

图7 命令语言

3.3 控制效果

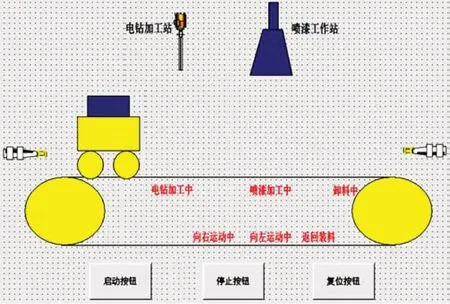

该小型生产线控制系统,利用S7-200 SMART PLC控制进行了PLC梯形图程序的编写,实现了小型生产线的控制,在控制系统稳定的前提下,又进一步利用组态王监控软件完成了组态监控界面的设计与开发,实现了控制系统中控制过程中的工作位置、工作状态和物料加工情况的实时监控,监控界面如图8所示。

图8 组态监控界面的设计

4 结束语

本系统在小车运动实训装置的基础上,设计和实现了小型生产线加工过程控制系统,该系统采用S7-200 SMARTPLC编程软件和组态王软件。利用组态王监控软件实现了对本系统全面的监控和仿真,分别对小车的运行监控界面远程控制,对小车的运行位置、物料的加工状况进行了全面地监控。在组态监控界面中可以实现对整个控制系统的启动、停止、初始化复位的操作。通过对整个控制系统的分析,最终设计仿真和实现自动运行的过程中,表现了整个控制环节的安全性和稳定性,对实际生产的学习具有很高参考价值。