光伏电池片弱边缘缺陷空耦超声特征检测

2022-05-12陈凌宇钱洲亥李治国

刘 敏,陈凌宇,钱洲亥,李治国

(国网浙江省电力有限公司电力科学研究院,杭州 310000)

0 引言

光伏电池片也称为太阳能电池片,当下,其在很多制造业领域中,有着大量的应用。其能够完成太阳能的转换,形成电能。这种产品主要分为两大类,分别是晶硅类和非晶硅类,前者又包含单晶和多晶两种,两者之间的效率存在差异。光伏电池片的质量优劣情况,直接影响太阳能的转换效率以及发电安全性;其在生产过程中,受到不同因素的影响,会导致其存在隐裂、划痕等缺陷,特别是电池片的边缘发生缺陷后,隐秘性较高,在检测过程中容易漏检,对于安装使用造成极大安全隐患[1],因此,提升光伏电池片的边缘缺陷检测质量以及检测精度尤为重要。相关学者也针对这一问题展开了一定的研究。

刘怀广等人[2]和张曼等人[3],针对光伏太阳片缺陷检测分别展开研究,各自提出基于轻量化卷积神经网络和基于数据增强的方法缺陷检测方法,上述方法均可完成缺陷检测,但是,当边缘弱化明显、边缘缺陷的隐秘性较高时,检测效果仍需进一步验证。

因此,本文提出基于空耦超声的光伏电池片弱边缘缺陷检测方法,并且为了提升检测效果的精准性,结合图像处理技术,共同实现光伏电池片弱边缘缺陷检测。

1 光伏电池片弱边缘缺陷检测

1.1 空耦超声特征的检测方法设计

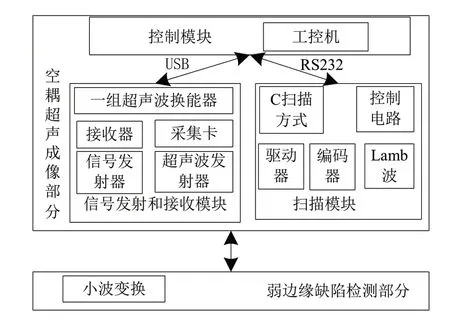

由于空耦超声在扫描过程中,获取的扫描图像受到超声波束径和频率的影响,导致其分辨率发生变化,扫描图像的质量和细节清晰程度也受到影响[4];除此之外,扫描仪的移动步长也直接影响图像的成像质量,图像质量则与检测结果的可靠程度存在直接关联。基于此,本文为保证良好的光伏电池片弱边缘缺陷检测效果,将图像处理技术与空耦超声相结合,共同实现光伏电池片弱边缘缺陷检测。该缺陷检测方法整体包含两个部分组成,一是空耦超声成像、二是弱边缘缺陷检测,方法的整体框架如图1所示。

图1 光伏电池片弱边缘缺陷检测方法整体框架

空耦超声成像部分:空耦超声成像是由三个模块组成,分别为控制模块、信号发射和接收模块、扫描模块,后两个模块各自通过USB和RS232与控制模块相连接;控制模块中以工控机为核心,对另外两个模块实行同步控制,完成光伏电池片扫描,并生成扫描图像。信号发射和接收模块中包含信号发射器、超声波发射器和接收器、前置放大器、采集卡以及一组超声波换能器;扫描模块主要以C扫描方式为依据,结合Lamb波完成光伏电池片扫描,该模块主要包含控制电路、驱动器、手动调器以及编码器等部分组成,其依据设定的扫描路线完成扫描;并且工控机中设有小波分析算法,对结合Lamb波实行降噪处理,保证成像质量。

弱边缘缺陷检测部分:该部分的主要作用是实现光伏电池片弱边缘缺陷检测[5],以空耦超声扫描成像结果为依据,采用小波变换完成分析图像中突变信号并对其实行校正,完成缺陷检测。

1.2 基于空耦超声的光伏电池片成像

1.2.1 空耦超声C扫描

本文在对光伏电池片实行扫描成像时,采用空耦超声C扫描方式完成,该扫描方式是在点扫描的基础上绘制形成的面扫描方式,能够获取光伏电池片整体的投影面图像,更好地获取其边缘扫描结果。

在采用空耦超声C扫描过程中,超声波呈垂直状态,通过空气入射至光伏电池片上,此时会产生反射和投射,因此,会产生反射波和透射波,前者是超声波在光伏电池片上被反射回来后,与入射波相反方向传播的超声波;后者是超声波穿透光伏电池片后,沿着入射方向继续传播的超声波。

设空气和光伏电池片的声阻抗分别用Z1、Z2表示;空气至光伏电池片的反射率、超声波的透射率分别用R12和T12表示;光伏电池片至空气的反射率、透射率分别用R21和T21表示;四者的公式分别为:

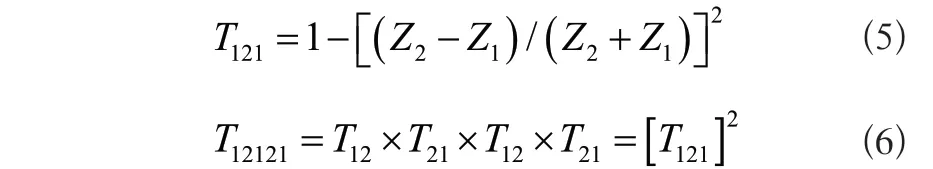

无空气层和有空气层的透射率计算公式分别为:

式(5)、式(6)中:T121和T12121均表示透射率,前者对应空气—光伏电池片—空气;后者对应空气—光伏电池片—空气—光伏电池片—空气。

1.2.2 空耦超声的传播原理

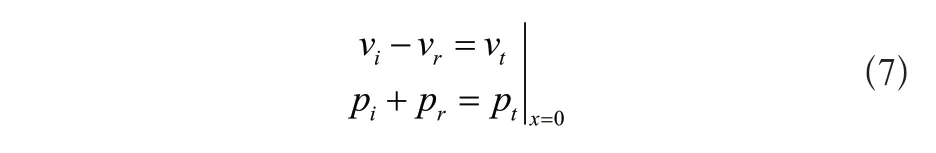

超声波入射波和反射波的声压、能量、质点的振动速度分别用pi、Ii、vt和pr、Ir、vr表示;透射波的声压、能量、质点的振动速度分别用pt、It、vt表示,其在不同介质面上,产生的反射和透射存在差异。入射波的所在面为介质1,透射波所在的面为介质2,两者的声阻抗分别用Z1=ρ1c1、Zz=ρ2c2表示。

依据边界连续性条件确定边界一侧的质点振动幅度、速度与另一侧相等,并且两侧的总声压也相等,因此,在分界面x=0处,则有:

结合传播介质的声阻抗得出:

将式(8)代入式(7)中得出:

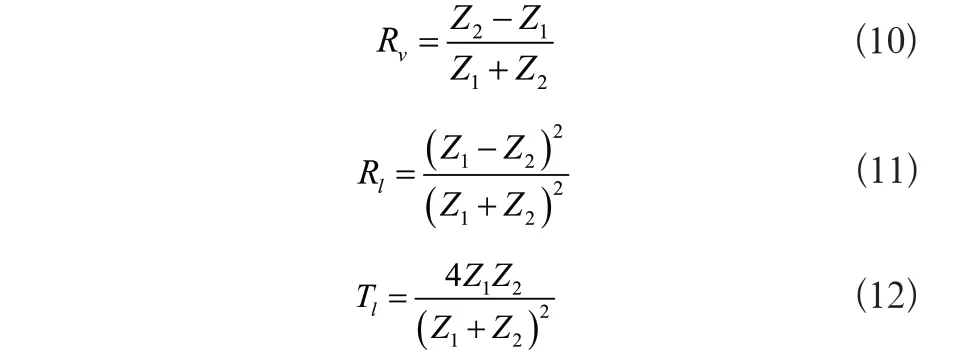

为获取超声笔在介质1和介质2两个面上的声压、能量反射和能量传输三种反射系数,对式(9)实行求解得出,三种系数的公式分别为:

2.2.3 光伏电池片成像

依据上述空耦超声C扫描结构和超声波的传播原理,结合Lamb波形成基于空耦超声Lamb波的缺陷成像,该成像是将Lamb波的信号作为扫描成像算法的输入,获取光伏电池片缺陷重构图像,该方法获取的扫描图像能够更好地获取光伏电池片的边缘信息。

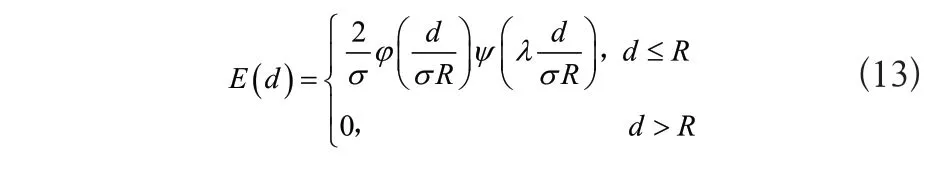

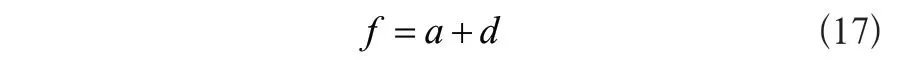

利用空耦超声换能器在待检测光伏电池片上产生激励的Lamb波,与其呈垂直方向上的能量分布服从正态分布,在缺陷成像过程中,需考虑该能量的分布特点。结合该能量的分布函数和Lamb波的信号差异系数DIk,得出用于空耦超声Lamb波扫描的概率损伤成像算法。为了保证光伏电池片的成像效果,保证对弱边缘缺陷位置的扫描,采用偏态函数替代正态分布函数E(d),其式为:

式(13)中:λ表示偏态系数;d为距离,属于扫描路径中心到成像位置点之间;R表示表面半径,属于空耦超声换能器;σ表示尺度系数;φ和ψ均表示函数,前者对应概率密度,后者对应概率分布,均属于标准正态分布,两者的计算公式为:

为提升概率损伤成像算法对于光伏电池片弱边缘的成像效果,需充分利用DIk。偏态分布函数的偏态系数式为:

式(15)中:DIk-1和DIk+1分别表示相邻扫描路径信息的差异系数;ξ表示边缘系数,该参数值越大表示边缘缺陷扫描效果越佳,成像质量越佳。

1.3 光伏电池片成像质量提升

空耦超声Lamb波扫描的概率损伤成像过程中,超声波作用在光伏电池片上时Lamb波会产生一定的信号噪声,因此,扫描获取的光伏电池片图像中会含有一定噪声,为保证光伏电池片弱边缘缺陷的检测效果,采用小波分析对Lamb波产生的信号实行降噪处理,提升光伏电池片图像成像质量。

设含有噪声的光伏电池片信号模型式为:

式(16)中:n=1,2,...,N,N表示信号长度;f(n)表示包含噪声的信号;x(n)为实际信号;z(n)表示噪声;ε表示噪声水平。

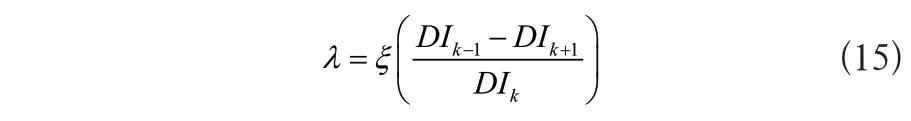

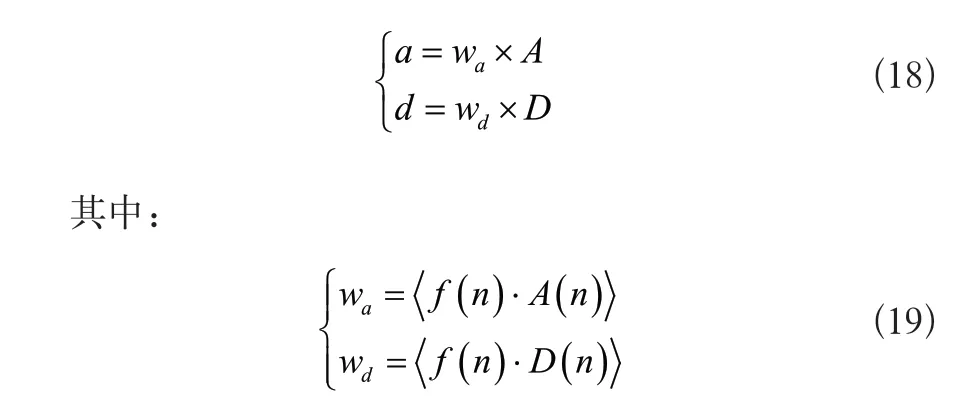

采用离散变换对f实行分解得出:

式(17)中:a表示小波近似;d表示小波细节,两者的式为:

式(19)中:小波分解系数用w=[wa+wd]表示;基函数用A、D表示。

小波降噪的目的是将f(n)中的x(n)全部还原,该还原是依据小波变换下光伏电池片信号和噪声的不同特性,通过小波分解系数完成信号和噪声的分离。以N层分解为例,如(20)所示:

通过式(20)完成分解后,通过阈值对小波系数实行处理即可完成光伏电池片信号降噪,以此提升光伏电池片成像质量。

1.4 光伏电池片图像弱边缘缺陷检测

完成光伏电池片弱边缘的成像后,采用基于信号突变点校正完成光伏电池片图像弱边缘缺陷检测。其检测步骤如下所述:

步骤1:光伏电池片图像预处理:设(AN×M)表示光伏电池片图像对应的矩阵,对其实行转换处理,形成M个信号,所有信号都有N个频谱幅值的离散信号f`i(t)。

步骤2:信号突变点确定:采用小波多尺度分解对f`i(t)实行处理,以此可得出每一个突变点附近的极大值|Wsf(t)|,且属于小波变换模,实现信号突变点的确定。

步骤3:校正信号突变点:依据步骤2可确定存在信号突变点f`i(t)的起始位置和数量,利用能量重心法完成校正。光伏电池片弱边缘图像中的离散信号的校正需依据其特点完成,其式为:

式(21)中:f`i(t)的第一个突变点用l0表示;l0的前一个正常值用l0-1表示;校正后的结果用表示;ai(i=0,1,2,3,4)表示权重值。

步骤4:获取恢复后图像矩阵:对f`i(t)实行校正后,可获取恢复图像矩阵,用BN×M表示。

步骤5:缺陷检测:融合BN×M和AN×M,即可确定所有的突变点,完成光伏电池片边缘缺陷检测。

2 测试分析

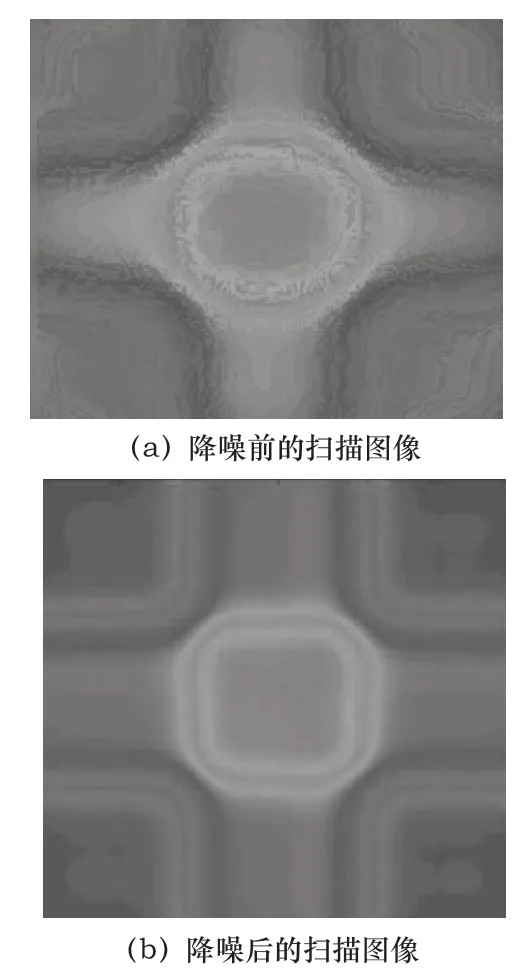

为测试本文方法的应用性能和效果,将本文方法用于某光伏电池片生产企业中,抽取100个光伏电池片实行检测,其中包含75个正常电池片和25个缺陷电池片,主要的缺陷类别包含边缘缺角、裂痕、污迹、划痕、丝印缺陷、漏浆,共6类缺陷。采用本文方法对其实行检测,为企业提供质量筛选保证。空耦超声的成像质量直接影响电池片弱边缘缺陷检测结果,因此,需保证图像的成像质量。为衡量本文方法的降噪效果,获取本文方法在降噪前、后完成的光伏缺陷部位扫描图像结果,如图3所示。

依据图2测试结果得出:在实行Lamb波信号降噪前,空耦超声扫描获取的缺陷成像结果受到信号噪声的影响,导致图像清晰程度较低,质量下降;经过Lamb波信号降噪处理后,空耦超声扫描获取的缺陷成像结果清晰度较高,图像质量较好。是由于本文方法采用小波分析对过Lamb波信号实行降噪处理,保证图像的成像质量。因此,本文方法降噪效果良好,能够为光伏电池弱边缘缺陷检测提供质量较好的图像结果。

图2 成像性能测试结果

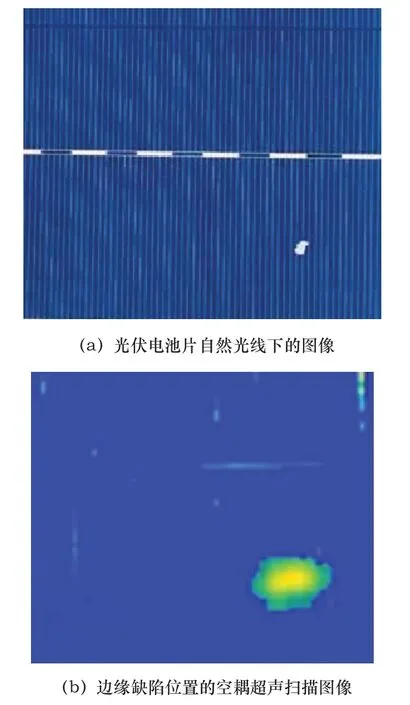

为衡量本文方法的空耦超声成像效果,随意选择一个存在缺陷的光伏电池片,采用本文方法对存在缺陷光伏电池片实行成像,并获取成像结果,如图3所示。

图3 成像效果测试结果

依据图3测试结果得出:本文方法的成像效果良好,能够扫描得出光伏电池片的图像,并且边缘缺陷部位的成像效果清晰。因此,本文方法具备良好的成像效果,能够清晰呈现光伏电池板的整体情况,为缺陷识别提供有效的图像数据依据。为测试本文方法的光伏电池片缺陷检测性能,获取本文方法对光伏电池片缺陷远端的信号突变点确定结果,以此衡量本文方法的检测性能,结果如图4所示。

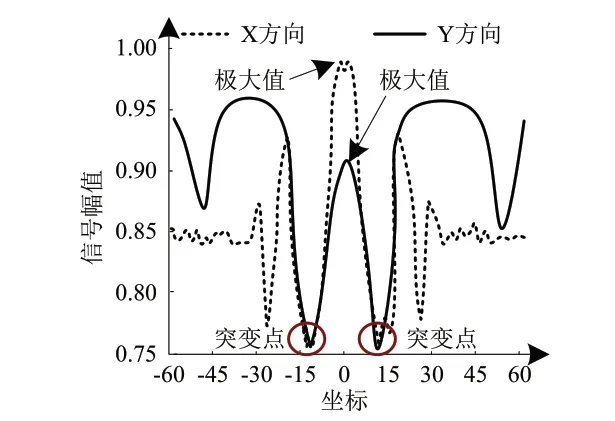

图4 光伏电池片缺陷远端的信号突变点确定结果

依据图4测试结果得出:本文方法能够获取本文方法在对光伏边缘缺陷实行检测过程中,能够获取X、Y;两个方向上的信号突变点,并且能够获取突变点附近的极大值。因此,本文方法具有良好的缺陷检测性能,能够有效确定突变点和其附近极大值,为缺陷的最终确定提供可靠保障。

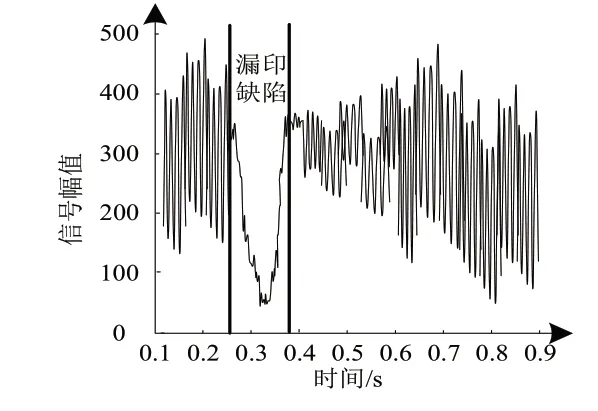

为进一步衡量本文方法的缺陷检测性能,随机抽取一个存在栅线漏印缺陷的光伏电池片,采用本文方法对其实行检测,并获取其检测结果,如图5所示。

图5 缺陷检测性能测试结果

依据图5测试结果得出:采用本文方法对存在栅线漏印缺陷的光伏电池片实行检测,有效获取光伏电子片上的缺陷情况,是由于本文方法能够完成突变信号的检测,并且能够对突变点实行校正以及完成图像矩阵和恢复图像矩阵的融合,通过融合确定缺陷情况。因此,本文方法检测性能良好,能够获取光伏电池片边缘缺陷信号的分布结果,以此完成缺陷检测。

为测试本文方法对于光伏电池片弱边缘缺陷的检测效果,采用本文方法对25个存在缺陷的光伏电池片实行检测,并获取缺陷的检测结果,由于篇幅有限,本文仅随机抽取4种缺陷的检测结果进行呈现,如图6所示。

依据图6测试结果得出:本文方法能够可靠完成光伏电池片污迹缺陷、划痕缺陷、裂缝缺陷、丝印缺陷检测,即使缺陷所在的位置不同时,缺陷的检测结果依旧精准;即使缺陷位于光伏电池板边缘时,本文方法仍能够准确完成该缺陷的检测。检测结果与实际结果一致。因此,本文方法的缺陷检测可信度极高,能够为光伏生产提供质量判断依据。

图6 光伏电池片缺陷检测结果

3 结语

光伏电池片是光伏发电的重要组件,其在生产过程中,需经过多道复杂的工艺完成,例如表面腐蚀、制绒以及表面成膜等,在此过程中会导致电池片发生缺陷,影响光伏电池片的使用寿命以及电能的安全转换。光伏电池片弱边缘发生缺陷时,则不容易发现,因此,为避免存在缺陷的光伏电池片流入市场,本文研究基于空耦超声的光伏电池片弱边缘缺陷检测方法。经测试:本文方法具备良好的成像效果,能够获取质量较高的光伏缺陷图像,并且缺陷的检测性能良好,能够检测出不同程度、不同位置的光伏电池片缺陷。