干风保养技术在火电机组汽水系统全保护中的应用

2022-05-12党志军文慧峰

张 兆,党志军,文慧峰,连 卫

(1.西安益通热工技术服务有限责任公司,陕西 西安 710054;2.西安热工研究院有限公司,陕西 西安 710054)

火力发电机组长期停(备)用,如果不采取有效防锈蚀保护措施,系统中残留水分和外界空气进入,会使整个热力系统金属内表面遭到氧腐蚀,即发生停用腐蚀[1-7],其腐蚀速率一般远大于运行期间的腐蚀速率,从而造成机组热力设备的腐蚀损坏,影响机组安全,造成重大经济损失。干风保养是一种有效防止停用腐蚀的技术,适用于长期停(备)用机组热力设备的保养[8],其成本低、操作简单、维护方便、环保、能耗低、安全可靠。当前,与干风保养技术相关的应用案例主要集中于单体热力设备、结构较为简单系统的腐蚀防护,运行方式主要采用开式运行和闭式运行[9-18]。结合火电机组汽水系统的特点,对火电机组整个汽水系统全保护采用干风保养技术进行了论述。

1 干风保养技术原理

根据DL/T 956—2017《火力发电厂停(备)用热力设备防锈蚀导则》,对于火电机组汽水系统普遍采用的碳钢材料来说,“当空气湿度高于临界值60%时,碳钢的腐蚀速率急剧增加,高的相对湿度下(60%~100%)碳钢的腐蚀速度是低相对湿度(30%~55%)的100~1000倍”,碳钢腐蚀速率与相对湿度变化关系如图1所示。空气中相对湿度是影响材质腐蚀的主要因素之一,在机组停(备)用期间维持热力设备内相对湿度小于临界值,就能有效保护热力设备,即保证热力设备内相对湿度处于免受腐蚀的干燥状态[19-20]。

图1 碳钢腐蚀速率与空气相对湿度的关系

干风保养技术通过设计一整套保养系统、采用特定的运行方式,将常温空气通过专门的除湿设备除湿,产生常温干燥空气(干风),再将干风通入热力设备,除去热力设备中的残留水分,使热力设备表面达到干燥而得到保护。

2 干风保养技术在火电机组汽水系统全保护中的应用分析

火电机组汽水系统主要包括低压给水系统、高压给水系统、锅炉、汽轮机及其相关的辅助系统等,具有结构复杂、设备多、支路多、容积大、循环阻力大、停运后整体严密性差、系统残留水多、不易排净、系统盲端多等特点。

对比其他腐蚀防护保养技术,火力发电机组汽水系统保护采用干风保养技术的优势在于可有效去除系统内残留水分,尤其是通过扩散和携带去除系统盲端的残留水分,使整个汽水系统处于免受腐蚀的干燥状态,同时,对环境无污染。结合火电机组汽水系统的特点分析,干风保养技术在火电机组汽水系统中的应用存在以下限制因素:①干风保养系统采用全闭式循环运行方式不适用于汽水系统全保护,若长期采用开式运行,经济成本、能耗相对较高;②对除湿设备干风出口风压要求更高;③汽水系统自身严密性差的特性会导致干风保养系统在闭式运行时末级热力设备内部出现负压现象,使外部空气漏入热力设备,影响保养效果;④系统管道元件,尤其是止回阀,对干风回路有隔断作用,影响干风的正常流通。

为了将干风保养技术应用于汽水系统全保护,而不仅局限于单体热力设备或结构较为简单的系统,考虑经济性、运行便利性、能耗等因素,采取如下应对措施:①汽水系统全保护选用风量大、风压高的除湿设备为汽水系统提供干风及循环动力;②干风保养系统设计为半开式循环方式;③根据火电机组汽水系统热力设备的现场布置情况设计合适的系统接口,将火电机组汽水系统设计为多个回路,以循环回路为主,直排回路为辅;④编制汽水系统阀门状态清单,确保被保养回路畅通;⑤在每个回路设置多个相对湿度监测点;⑥优化干风保养系统运行方式。

综上所述,根据干风保养的技术特点,结合机组汽水系统实际情况,通过优化设计、采用合理的运行方式,干风保养技术在火电机组汽水系统全保护中应用是可行的,既能满足保养效果,又能保证经济性。

3 干风保养技术应用实例

3.1 机组概况

某电厂机组为2×600 MW超临界燃煤机组,锅炉为东方锅炉股份有限公司制造DG2141/25.4-II7型国产超临界变压本生直流锅炉,锅炉型式为一次再热、单炉膛、前后墙对冲燃烧、尾部双烟道结构、采用烟气挡板调节再热汽温、固态排渣、平衡通风、全钢构架、露天布置、全悬吊结构Π型炉。汽轮机由东方汽轮机有限公司制造C660/630-24.2/1.0/566/566型超临界、一次中间再热、三缸四排汽、单轴、抽汽凝汽式汽轮机。当地多年平均相对湿度为82%,由于机组需长期停用,停用周期预计2年,停用周期内为防止停用腐蚀损坏设备,影响机组启动安全,需对其汽水系统采用干风保养技术实施全保护。

3.2 保养范围

机组汽水系统全保护范围主要包括凝结水系统、给水系统、除氧器、省煤器、水冷壁、启动分离系统、过热器、再热器、汽轮机、小机、轴封系统、漏气系统、辅汽系统、一、二次风暖风器系统、相变换热器凝结水侧系统、等离子暖风器系统及其连接管路等。

3.3 干风保养系统

a.每台机组汽水系统全保护,设计2台除湿设备,分别形成回路。

b.1号除湿设备保护范围:给水系统、除氧器、省煤器、水冷壁、启动分离系统、过热器、高压缸、高加汽侧、除氧器。系统简图如图2所示。

图2 1号除湿设备系统简图

图3 2号除湿设备系统简图

c.2号除湿设备保护范围:凝结水系统、再热器、中低压缸、小机供汽系统、轴封系统、漏气系统、辅汽系统、一、二次风暖风器系统、相变换热器凝结水侧系统、等离子暖风器系统及其连接管路。系统简图如图3所示。

d.除湿设备运行过程中自动监测回风的相对湿度,当回风相对湿度大于设定值45%时,自动启动除湿功能。

e.正常运行后,在干风保养系统循环回路末端即除氧器和凝汽器热井内部安装金属腐蚀指示片。

f.运行方式:开式运行与半开半闭式运行相结合。

g.机组汽水系统主要热力设备排空气口、疏水口等位置设置多个相对湿度监测点。

3.4 保养效果

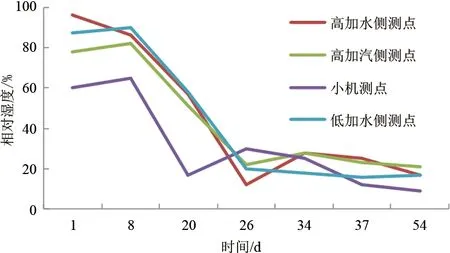

干风保养系统投运后,炉侧部分监测点相对湿度随时间的变化如图4所示,机侧部分监测点相对湿度随时间变化如图5所示;干风保养系统投运6个月后,检查干风保养系统末端热力设备内悬挂的腐蚀指示片的表面状态如图6、图7所示,热力设备内表面状态如图8至图10所示。

由图4、图5可见,干风保养系统投运后,汽水系统内相对湿度呈明显下降趋势,炉侧运行10天左右其相对湿度低于60%,机侧运行20天左右其相对湿度低于60%,机侧系统相对湿度达到保养要求的时间明显长于炉侧,这是因为机侧系统较炉侧系统结构复杂更容易有残留水分。

图4 炉侧的部分监测点相对湿度随时间的变化

图5 机侧的部分监测点相对湿度随时间的变化

(a)保养前

(b)保养6个月后图6 凝汽器热井腐蚀指示片表面状态

(a)保养前

(b)保养6个月后图7 除氧器腐蚀指示片表面状态

由图6、图7可见,干风保养系统运行6个月后,干风保养系统回路末端设备凝汽器热井和除氧器内悬挂的腐蚀指示片依旧光亮如新,无腐蚀现象发生,保养效果明显。

(a)保养前

(b)保养6个月后图8 凝汽器热井内表面状态

(a)保养前

(b)保养6个月后图9 除氧器内表面状态

(a)保养前

(b)保养6个月后图10 汽轮机叶片表面状态

由图8至图10可见,干风保养系统运行6个月后,设备内表面无明显腐蚀加剧现象,停用腐蚀得到有效抑制,除氧器、凝汽器热井底部积水已完全去除。

保养结束后,机组启动运行正常,汽水系统指标很快达标,满足DL/T 956—2017《火力发电厂停(备)用热力设备防锈蚀导则》要求,实现了长期保养目标。

4 结语

干风保养技术结合火电机组汽水系统的特点,经系统优化设计和采用开式与半开半闭式结合运行的方式,有效解决了火电机组汽水系统全保护应用中的技术难题。通过干风保养技术在某电厂600 MW超临界机组汽水系统全保护中的首次成功应用,进一步说明了干风保养技术在长期停(备)用火电机组汽水系统全保护中应用可行且保养效果明显,实现了预期目标,有效降低了经济成本,且对环境无污染。火电机组汽水系统全保护干风保养技术的成功应用可为其他相似复杂系统的全保护提供了参考和借鉴方案。