一种深水四桩导管架基础钢管桩翻身系统的应用

2022-05-12李光明包秀鹏中国广核新能源控股有限公司

◎ 李光明 包秀鹏 中国广核新能源控股有限公司

1.前言

随着国家新能源事业的发展,平价、清洁的可再生能源已成为国家战略规划中最重要的一环。导管架基础有着适应深水海域、承载力高、对打桩设备要求低等优点,广泛应用于我国南海海域海上风电项目。相较于其他类型的风机基础,沉桩前的翻桩方式相对固定;导管架基础采用小直径钢管桩,国内对于钢管桩的翻桩方式方法多样。目前国内常见的钢管桩翻身方法有两种,其一采用“一字吊”翻身,要求起重船有左右并排的两个可独立作业的主钩,翻身时两钩同时悬挂钢管桩首尾,桩首设置平衡梁,桩尾设置翻身钳,通过控制双钩的起升实现钢管桩翻身;其二采用“支点式”翻身,即在运输船桩尾处安装翻桩支点,翻桩时通过支点的顶推作用完成钢管桩翻身。

本文介绍了一种新型钢管桩翻身工艺;该工艺将翻桩方式系统化,减少海上施工作业时间,提高施工效率。

2.新型翻桩系统的应用

2.1 “溜尾式”翻桩系统的构造

“溜尾式”翻桩系统是一种新型翻桩工艺,该系统无需在钢管桩上设置吊耳;翻桩时,通过在运输船上设置翻桩通道,通道上布置溜尾钩、翻桩器、止链器、卷扬机、夹桩器等工机具,实现钢管桩水下翻桩作业。

2.2 夹桩器简介

在前面论述的两种翻桩方式,均需要在钢管桩上设置吊耳,沉桩施工前还需要将吊耳割除,一些钢管桩由于桩长过长等因素,甚至需要潜水员在水下切割吊耳,降低了沉桩施工效率的同时还增加了安全风险。本套翻桩系统设置了夹桩器,取缔了吊耳的设置。

夹桩器总重30t,设置主吊耳及翻身吊耳,夹桩部位有6 个六边形布置的可调节夹齿,最大起重重量600t,可夹持多数小直径钢管桩,底端可根据工程需要加设插尖,确保夹桩器安装时顺利插入钢管桩桩口。

2.3 翻桩器简介

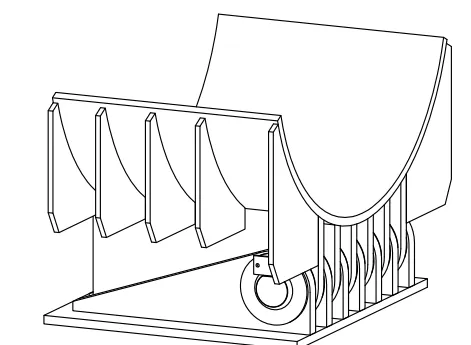

翻桩系统在船尾设置止链器及翻桩器;翻桩作业时,翻桩器会随桩竖直自动打开,防止翻桩过程对运输船甲板带来的损坏。翻桩器结构如图1所示。

图1 翻桩器构造示意图

3.“溜尾式”翻桩系统施工方法

“溜尾式”翻桩系统的主要施工流程包括工机具安装、工程桩起桩、工程桩立桩三个阶段。

3.1 工机具安装

①安装鹰嘴钩、调整止链器:在将钢管桩倒运至翻桩通道后,吊机事先将钢缆安装至鹰嘴钩上设置好的卡环固定,钢缆末端依次连接链条、钢丝绳、卷扬机;随后副钩起吊鹰嘴钩至钢管桩桩尾,桩内安排施工人员通过缆风绳调整鹰嘴钩位置。待鹰嘴钩接近桩尾时,指令卷扬机收紧钢丝绳,将鹰嘴钩开口安插进桩尾。鹰嘴钩安装完毕后,通过卷扬机调整链条位置,使链条对准止链器插销并固定止链器。

②安装夹桩器:起重指挥指令吊机落副钩至主船甲板上1m左右位置,安排工人挂钩,副钩挂夹桩器主吊绳圈吊带(2根5m周长绳圈,系缆绳挂),同时将夹桩器翻身吊带(2根10m钢丝绳)挂主钩两侧;通过调整两钩起升,实现夹桩器翻转90°操作。翻转后落主钩,取出主绳圈吊带,并吊运至运输驳钢管桩桩头处。指令吊机落钩使夹桩器中心与桩心重合,夹桩器两侧连接手拉葫芦,手拉葫芦另一端固定在钢管桩工装底座上;副钩控制夹桩器水平位置及垂直高度,拉动手拉葫芦,安装夹桩器,夹桩器操作人员收紧夹齿,确认夹紧后,工人解除夹桩器翻身吊带,副钩挂主吊耳吊带。

3.2 钢管桩起桩

起副钩、抬大臂、调整角度,利用桩尾部鹰嘴钩及翻桩器进行起桩作业。起桩作业时,运输船所有施工人员远离甲板;主力起重船上安排1名施工人员理顺夹桩器油管。起桩过程中,钢管桩入水,依靠桩尾鹰嘴钩的顶推作用进行钢管桩的翻桩作业。

3.3 钢管桩立桩

工程桩从运输船甲板竖直后,桩尾鹰嘴钩自动脱落。运输船甲板施工人员指令卷扬机回收鹰嘴钩,同时施工人员将吊带及卡环捆绑至下一根钢管桩上。待插桩作业结束后,将夹桩器放回起重船甲板,吊机回转至运输船,将翻桩器归位,并把捆好的钢管桩倒运至翻桩通道上,根据桩长,在运输船甲板伸出15-25米。重复以上流程,完成四根钢管桩的翻桩施工。

4.钢管桩翻身过程验算

4.1 计算模型

钢管桩结构翻桩起吊过程采用显示动力学分析软件LS-DYNA进行建模计算和分析,钢管桩结构采用壳单元进行模拟,重点关注应力的部位(第六节和第七节)单元尺寸设置为5mm,其他区域(第一节至第五节)单元尺寸设置为10mm。钢管桩结构采用弹性单元建模模拟,弹性模量设置为2.1e5MPa,泊松比为0.3,钢材密度为7850kg/m;翻桩器和防托钩采用刚体单元进行模拟,不考虑其应力与应变情况;放脱钩上使用的缆绳采用连接单元进行模拟,

材质选为钢材,截面面积设置为0.002m。

4.2 约束与荷载

本次计算重点在于分析钢管桩起吊过程中桩底部的受力情况,因此根据实际情况设置如下约束条件:

①翻桩器与钢管桩之间设置接触约束;

②翻桩器在旋转点处,设置铰约束;

③防脱钩与钢管桩之间设置接触约束;

推拿按摩:两手掌对搓至手心热后,分别放至腰部肾腧穴,上下按摩可起到补肾纳气的作用。经常按摩涌泉穴,可益精补肾,并能舒肝明目,促进睡眠。两手十指交叉,两掌根置于膻中穴,自上而下,稍用力推至腹股沟,可理气养肝。经常揉按或弹拨阳陵泉穴,以酸麻有放射感为好,可以疏肝利胆,调和经气。

④防脱钩上部的锚定块体设置全约束。

为模拟桩起吊的过程,加载过程设置为在桩顶中心点处施加竖直方向的强制位移(水平方向为自由运动),计算设置起吊点匀速由0m上升至70m;模型整体施加竖直向下的10m/s的重力加速度。

4.3 钢管桩翻身过程分析

钢管桩起吊为一个连续的过程,计算提取了钢管桩与地面呈0°、22.5°、45°、67.5°角度下的可以得出:桩头按照预先设置的运动方式逐渐带动桩身由平躺状态过渡到竖直状态。桩体运动期间,桩体与翻桩器直接的接触以及桩体与防脱钩之间的接触始终保持相互作用。

钢管桩底部作为重点关注的受力区域,起吊过程中桩身和翻桩器的接触状态、桩底和防脱钩的接触状态值得重点关注。起吊过程中钢管桩在22.5°、45°、67.5°和80°角度下的结果可以得出:在钢管桩垂直角度较小的情况下,随着桩身在起吊作用下逐渐竖直,防脱钩与钢管桩之间的作用越来越强烈;当钢管桩起吊至接近竖直状态时,随着桩头的进一步提升,桩底部与防脱钩的作用逐渐减弱,直到与防脱钩分离。

4.4 钢管桩主体应力

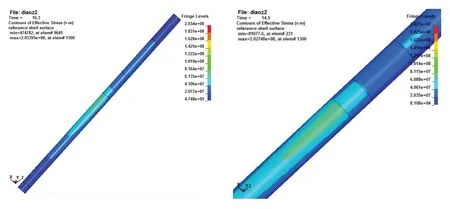

钢管桩整体应力分布对判断结构整体变形具有重要的参考价值,桩身的等效应力(von-mises)分布如下所示。从图2中可以看到,桩身第四节与第五节交接位置处由于壁厚从50mm大幅度降低至26mm,从而引起结构应力增加较为剧烈,尤其是在桩身的竖直角度较小的情况下,其静态等效应力值达到100MPa(动态预估超过150MPa)。随着钢管桩的竖直角逐渐增大,桩身体的等效应力逐渐减小。

图2 钢管桩主体应力模型

4.5 防脱钩作用区钢管桩应力

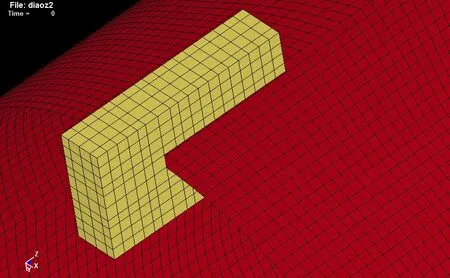

防脱钩作为保障起吊过程中钢管桩安全性的主要构件,有可能对钢管桩产生较大的应力,甚至引起结构塑性变形,因此计算提取了钢管桩与防脱钩接触的上下两个位置处的应力情况。防脱钩与钢管桩接触位置的局部模型如图3所示。

图3 防脱钩与钢管桩接触位置的局部模型图

再考察防脱钩上部对钢管桩侧壁的挤压作用,从计算结果中选择所关心区域附近的等效

应力响应较为剧烈的16个单元。提取16个单元在桩起吊过程中的等效应力响应情况得出:起吊过程中,随着钢管桩逐渐吊起,防脱钩上部对钢管桩侧壁局部位置的挤压作用力逐渐增大,钢管桩侧壁单元的局部最大等效应力响应达到150MPa,基本可以满足钢材的强度要求。

4.6 翻桩器作用区钢管桩应力

吊桩过程是以翻桩器作为旋转支点进行翻桩的,翻桩器对钢管桩的挤压作用也可能引起局部应力集中,因此计算提取了钢管桩与翻桩器接触位置处的应力情况。提取防脱钩与钢管桩接触位置在桩起吊过程中的最大等效应力响应结果得出起吊过程中,翻桩器对钢管桩压力所产生的壳单元中面最大等效应力响应为142MPa,且随着钢管桩逐渐吊起,翻桩器对钢管桩的压力逐渐减小。因此基本可以满足钢材的强度要求。

4.7 翻桩器作用区钢管桩应力

吊桩过程中的桩身相对变形是评估桩受力安全性的一个重要标准,因此计算提取了钢管桩起吊初始状态的桩身相对变形情况得出:在吊桩起始阶段,钢管桩在自重作用下所产生的竖直方向位移达到8cm,最大位移位置出现在跨中第四节和第五节范围内。

计算进一步提取了钢管桩中部最大相对变形区域的变形随着吊桩过程的变化情况得出:随着桩身逐渐吊起,桩身中部的相对变形量(挠度)逐渐由水平状态的8cm逐渐减小至小于1cm。按照1/400的桩长(约18cm)作为标准判断,桩身变形挠度满足要求。

5.应用效果

本文中提到的“溜尾法”翻桩系统在中广核惠州港口一海上风电场项目取得了较好的应用,在翻桩施工中,有效地将平均翻桩时间控制在3h/根以内,取得了良好的效益。钢管桩保护方面,钢管桩所有结构均为未发生明显变形,不仅保障了作业人员的安全,也确保了施工质量满足设计要求。

6.结束语

“溜尾式”翻桩系统的应用有效地提高了深水海域四桩导管架基础翻桩施工效率。照比传统的翻桩方法,该工艺更加具有系统化。“溜尾式”翻桩系统工机具安装便捷且操作简单,对船机性能要求低,不需要额外设置钢管桩吊耳,大幅度减少了海上施工作业时间,未来在海上风电沉桩施工领域将有更多的发挥空间。