一种基于小型生产线设备的边缘网关与工业云设计

2022-05-11崔美玉李欣阳武学义胡沐烽冯雨轩陈远烽但一真

崔美玉 李欣阳 武学义 胡沐烽 冯雨轩 陈远烽 但一真

(西南石油大学机电工程学院,四川 成都 610500)

近年智能制造概念在全球范围内的兴起, 使企业对生产设备的使用和管理的要求越来越高, 当前工业自动生产线对生产工作流程的实时监控与数据分析尤为重要。针对以上问题,本设计基于一套小型生产线设备,对产线进行自动化与信息化开发,通过物联网技术,利用PLC、工业物联网关、云端服务器完成设备运行信息采集和监测,对数据的实时监控更加可视化,对能源的利用更加充分,实现最佳的生产流程,提高了产线生产效率[1]。

1 工艺流程分析

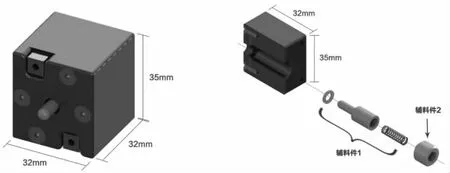

物料加工流程为常见的离散行业控制,整个加工工艺流程分为6 个站(图1),分别是主件供料站、次品分拣站、旋转工作站、方向调整站、产品组装站和产品分拣站。6 个站对物料分别完成出库、高度检测、方向调整0°或90°、方向调整0°或180°、辅料装配、产品颜色分拣操作,整套流程操作完毕后,如图2 所示的辅料件1(推杆及弹簧垫片的组合体)和辅料件2(顶丝)装配到物料中。

图1 产线实物图

图2 产品装配示意图

整个加工工艺采用点到点的方式,众多传感器检测产线设备的运行状况,将检测数据传给控制器,控制器输出相应的控制信号给执行器,通过各站连续的步骤完成对物料的加工出产。

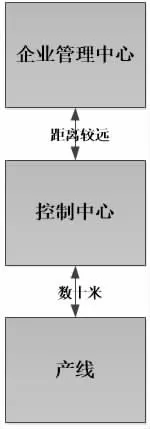

2 网络架构设计

工厂网络主要包含企业管理中心、控制中心和产线3部分。产线内部有PLC,用于控制工艺单元内部生产加工操作[2]。生产管理层主要有企业级WinCC监控系统,用于远端监控和管理车间内部生产情况。控制中心装配有车间级WinCC 监控系统,实现车间内部生产情况的就地监控和管理。产线上人机交互HMI 用于车间生产的集中调度处理;智能网关,用于采集PLC 中的数据并上传至云端;PLC 通过I/O口对产线信号实时采集并控制产线运行。此外云端还有一套信息可视化系统,生产数据汇聚到智能网关后,上传至信息可视化系统中,管理人员可直接通过云端数据看板实时监控到产线的生产数据。(图3)

图3 网络层次图

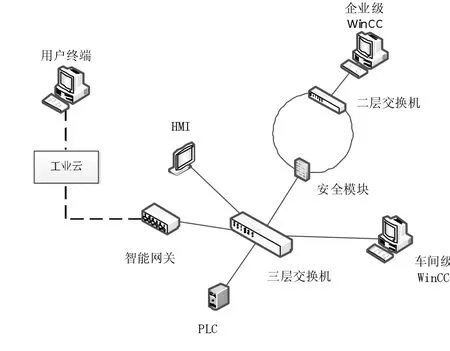

产线内有PLC、iot2040、HMI 以及控制中心的车间级WinCC 监控系统,这里采用一个三层交换机,交换机型号为SCALANCE XB008,具有8 个RJ45 端口,以三层交换机为核心构成的星型拓扑结构,后期还可通过增加交换机数量以构成环网的方式来扩展产线数量,采用HRP 协议保证环内正常通信。考虑工业信息安全,由于企业管理中心与外网相连,为防止不法分子通过外网入侵工业控制系统,企业管理中心与控制中心之间需使用安全隔离手段,采用S615 安全模块,通过设置IP Rules 保护工厂中PLC等设备不被恶意攻击。由于企业管理中心的企业级WinCC 监控系统与产线之间架设距离较远,对传输介质做冗余,当一条传输介质损坏时另一条还能继续工作,保证数据传输(图4)。

图4 网络拓扑图

3 云端数据看板设计

3.1 Node-RED搭建云端数据看板界面

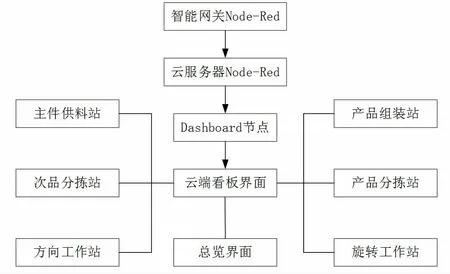

在Node-RED 环境下编程,设计云端UI 看板,实时监测多组工业数据的变化信息,如数据详情、变化时间、实时天气和时间的获取、实时数据的获取,传输、要求数据采集与过程分析等功能,云端数据看板构建框架图如图5 所示。

图5 云端数据看板构建框架图

3.2 云端系统测试及结果

从图6 中我们可以看到,主件供料站中,设定的物料加工件数为10 个,现已加工5 个,剩余待加工数5 个,搬运速率实时显示结果为5.26 个/分钟,其统计数据与设备运行数据相吻合。利用该UI 看板可及时了解到设备的搬运详情与搬运速率等情况,并可在控制站页面,控制设备的急停与初始化状态等。

图6 主件供料站云端监控界面

4 车间级winCC 监控界面

4.1 设计总述

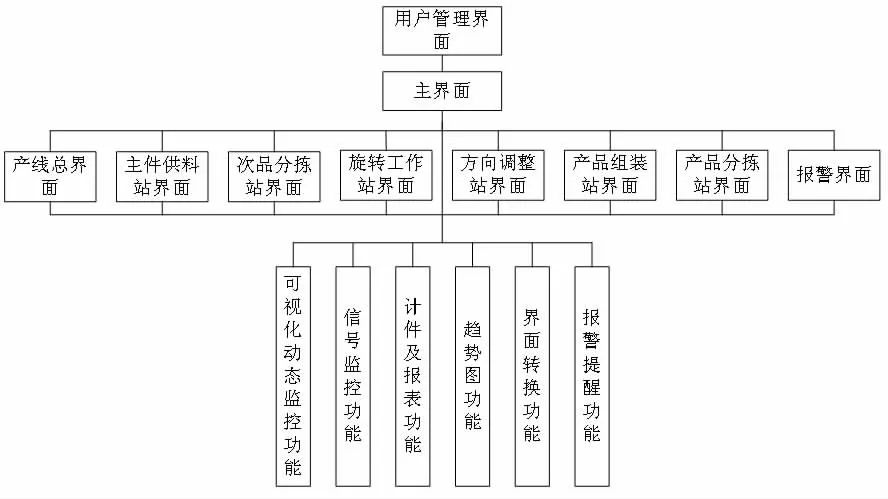

车间级WinCC监控的地点在车间内的中央控制室,对产线进行最全面、最细致的监控。在生产中,某些无法监测的原因会导致产线生产效率降低,如电机过载、物料卡住等情况,为保证正常生产和生产效率,车间级WinCC 对产出速率、物料投入和出产个数进行监控,并以报表的形式记录物料的投入时间及产品的出产时间等。配备报警功能,当出产速率明显降低或产品出产个数和物料投入个数明显不匹配时,系统将发出报警。(图7)

图7 画面结构层次图

4.2 功能实施

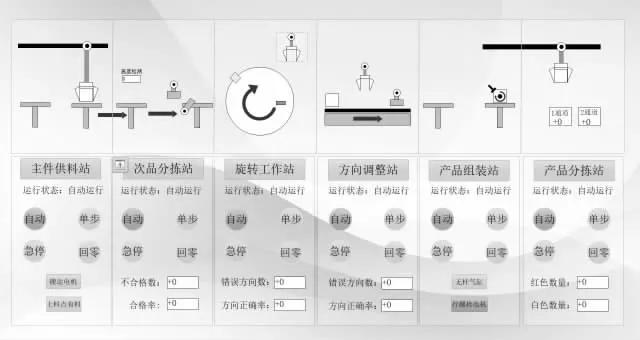

产线总览界面包括产线整体动态可视化监控及每个站点重要信号监控。在此界面可以观察每个站的运行状态以及急停、回零、故障等指示。(图8)

图8 生产总览界面

计件功能:显示搬运物料的数量,并以报表的形式记录每次搬运成功的时间,并将搬运成功的物块以可视化的形式显示在界面上。(图9)

图9 计件功能

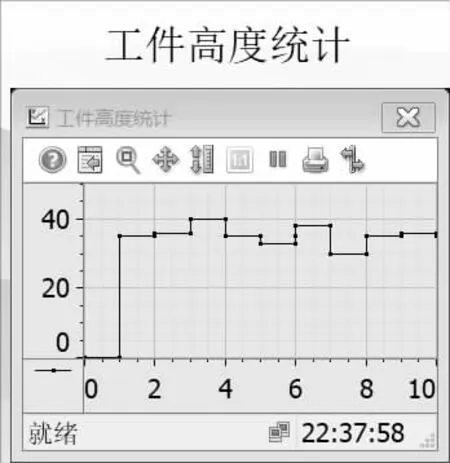

高度统计趋势图:记录工件高度随件数的变化。(图10)

图10 工件高度统计趋势图

合格率趋势图:记录合格率随时间的变化。(图11)

图11 合格率趋势图

报警界面有报警视图、报警确认、界面转换按钮等功能。(图12)

图12 报警界面

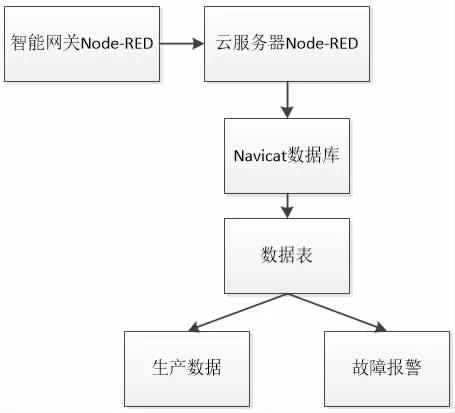

5 数据交互方案

5.1 设计总述

在Node-RED 环境下编程,在数据库中实现对历史工业数据的查看,并能实时监测多组工业数据的变化信息,如数据详情、变化时间等。对工业设备的故障有一定的报警功能,及时并清楚的反应设备出现问题的站台与时间,数据交互框架图如图13 所示。

图13 数据交互框架图

5.2 数据库接收数据功能的实现

在智能网关Node-RED环境中基于S7 in(从PLC 读取变量)、mqtt out(连接到MQTT 代理并发布消息)节点建立流程,使用mqtt 协议将PLC的变量数据实时传送至云端代理服务器中。

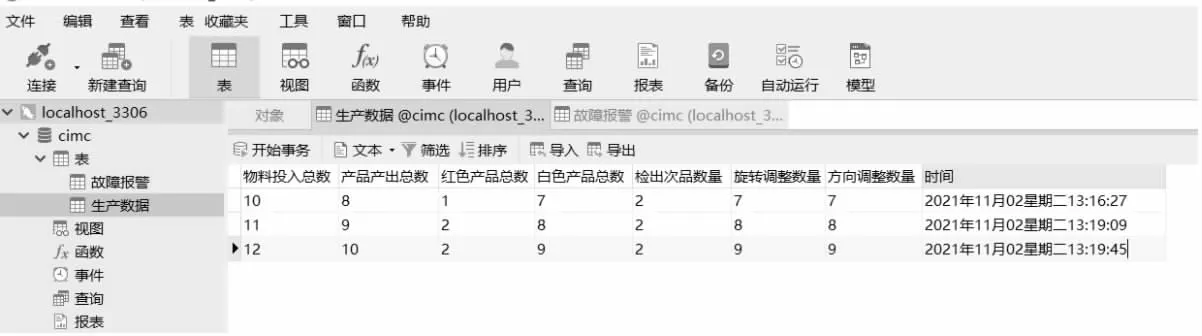

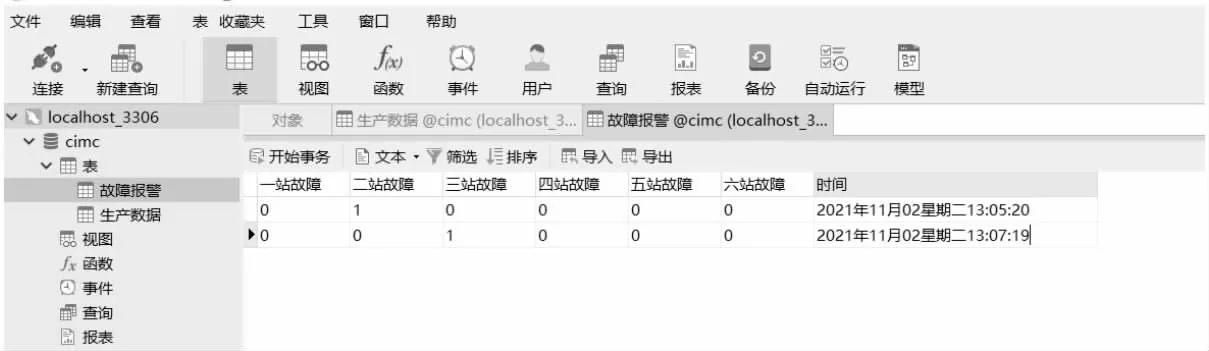

根据监测“生产数据”和“故障报警”的数据表,以记录经Node-RED编程后上传的工业数据信息。如图14 所示,“生产数据”表内记录有:主件供料站所初始投入物料总数为10 个、产品分拣站中产品产出总数9 个、红色产品总数1个、白色产品总数7 个、次品分拣站中检出的次品数量2个、旋转工作站旋转调整物件数量7 个、方向调整站中方向调整物件数量7 个、以及各数据变化时间。如图15 所示,“故障报警”表内记录有:各工作站的故障情况,任一站出现故障,则会上报“1”表示该站有故障及故障产生时间,如二站故障及三站故障记录情况。

图14 数据库“生产数据”报表图

图15 数据库“故障警报”报表图

6 结论

该系统针对一套小型生产线设备,结合PLC 控制器、物联网关、云平台,设计了基于云平台的设备监测系统,完成了物联网关配置、云平台的搭建、数据库设计、监控界面的设计等[3]。能够实现设备运行信息远程采集与监测、设备运行数据统计、设备产出产品合格率、设备运行故障预警等功能。通过生产线设备测试表明,所设计的监测系统能够长期稳定运行,实时有效的监测设备运行状态。产线生产运行时实现车间管理监控[4],工作人员都可以实时看到产线生产情况,可根据大数据监测并结合市场需求及时控制产线产量,避免多度生产和资源浪费。

产线配备有备用PLC 控制器,产线原PLC 控制器发生故障时,可及时更替PLC控制器使产线不停产,保证了产线的生产效率,避免PLC 故障时产线停产带来的经济损失和资源浪费。

产线搭建有工业云平台,使运行数据在云端入库,专业人员可对运行历史数据进行分析,并结合产线的能量消耗,可得出产品产出与能量消耗之间的关系,若能量消耗异常或能量消耗随设备老化逐渐升高,可采取相应措施进行调整,保证产线的能量利用率。