小型堆控制棒组件落棒缓冲设计研究

2022-05-11黄春兰朱发文冉仁杰

黄春兰 岳 题 朱发文 冉仁杰 黄 山

(中国核动力研究设计院,四川 成都 610213)

控制棒组件作为中子吸收体,在反应堆紧急停堆时快速落棒插入堆芯,实现反应堆安全停堆[1]。快速落棒时间和落棒冲击载荷是考察控制棒落棒性能的关键指标[2]。在控制棒落棒终了时会引入较大的冲击载荷,通常在控制棒驱动线上设置缓冲结构,保证落棒时间满足要求的同时降低对承载件和自身的冲击[3-4]。典型的核电压水堆棒束型控制棒组件主要通过燃料组件导向管下部具有一定长度的缓冲段来实现水力缓冲[1]。在缓冲段导向管内径减小,在落棒过程中通过小间隙挤水使导向管内部冷却剂压力剧增,对快速下插的控制棒提供阻力,达到缓冲的目的。对小型压水堆而言,由于堆芯尺寸较小,控制棒及其落棒行程均较短,可用于设置水力缓冲段的高度空间有限,达不到理想的缓冲效果;且控制棒长度短降低了棒的柔性,若仍采用大型商用堆中常用的导向管小间隙水力缓冲,容易引起控制棒落棒不畅问题。为此,针对小型堆中空间窄小条件下的控制棒落棒缓冲需求开展设计研究,提出可行的落棒缓冲方案,并进行性能分析与试验验证,为小型堆控制棒组件研发提供参考。

1 机械与水力一体化缓冲设计

1.1 缓冲方案及缓冲器结构

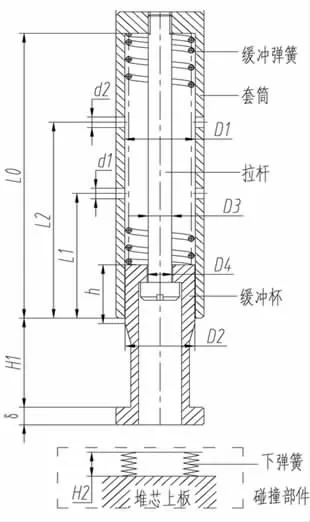

针对小型堆控制棒组件落棒行程短、控制棒柔性差等特点,控制棒与燃料组件导向管间采用大间隙设计,不设置导向管缓冲段,以降低控制棒落棒不畅风险。为了降低落棒冲击载荷,考虑小型堆的结构特点及控制棒驱动线轴向空间,利用控制棒组件顶部的连接柄进行机械缓冲与水力缓冲一体化设计,形成一体化缓冲器。一体化缓冲器由套筒、缓冲弹簧、拉杆、缓冲杯等零件组成,通过拉杆将缓冲弹簧和缓冲杯固定在套筒内,缓冲杯的活塞段与套筒内壁配合形成环形缝隙,在套筒侧面合适高度设置若干对称布置的小尺寸流水孔。缓冲器及对应的碰撞部件结构见图1。其中碰撞部件包括刚性件(对应堆内的堆芯上板)和安装在刚性件顶部的弹性件(称为下弹簧)两部分。

图1 一体化缓冲器结构示意图

1.2 缓冲器工作原理

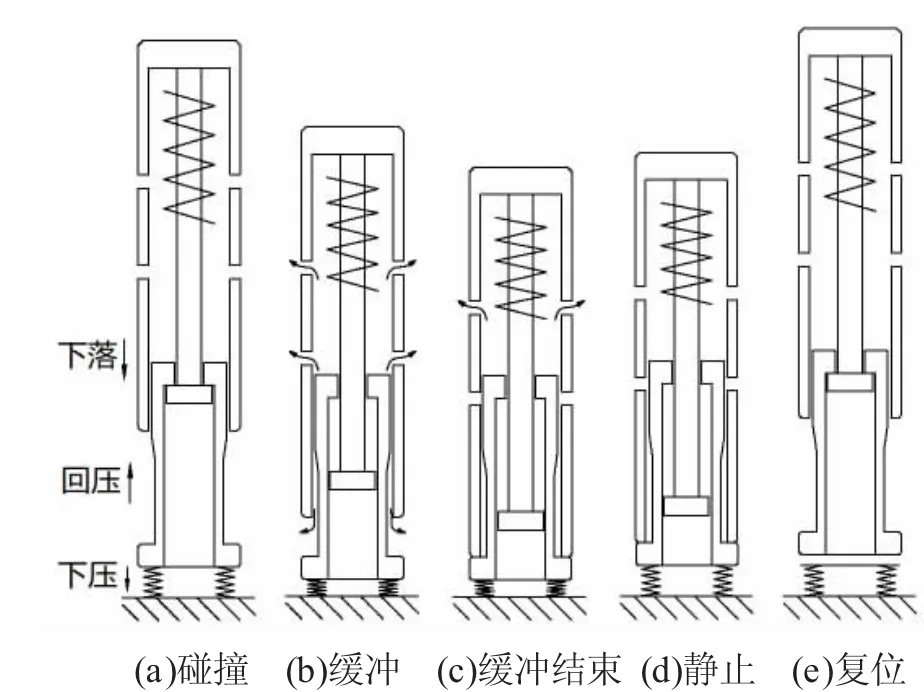

图1 所示的一体化缓冲器,根据流体可压缩性很小的特点,利用流体被挤压产生的压力,并结合缓冲弹簧作用力,对构件产生运动阻力达到缓冲目的。通过控制流水孔参数和环形缝隙宽度调节套筒内压力和流动速度,以优化缓冲效果。缓冲器工作过程见图2。带缓冲器的控制棒组件在水中下落末段时,缓冲杯与下方碰撞部件接触进入缓冲阶段。缓冲杯首先与下弹簧接触,缓冲杯向上回压、下弹簧向下压直至压缩行程结束。缓冲结束后,下弹簧向上复位,最终控制棒组件完全静止;而缓冲弹簧则处于设计的最大压缩状态,直至控制棒组件被重新提起并与碰撞部件脱离接触,缓冲弹簧推动缓冲杯和套筒复位。

图2 缓冲器工作过程示意图

2 缓冲性能分析与试验

2.1 分析方法

将落棒过程分为碰撞前的下落和碰撞后的缓冲两个阶段,不考虑堆内冷却剂流动对控制棒组件的阻力作用,缓冲器工作介质保守设定为静水。

2.1.1 碰撞前

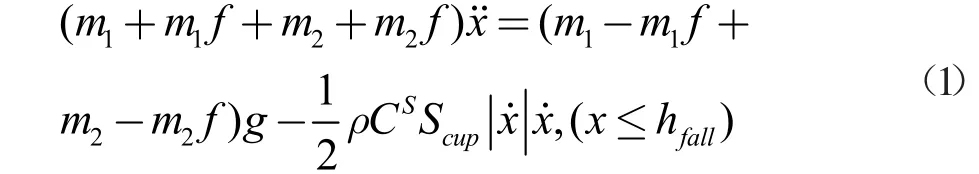

对碰撞前的下落过程,将套筒、缓冲杯、拉杆和缓冲弹簧作为一个整体,考虑系统整体的外部流体粘性阻力和压差阻力,依据牛顿第二定律,利用式(1)所示的运动方程描述下落过程[5],并采用数值算法进行计算。

式中:m1,m2分别为套筒(含模拟配重,以下相同)和缓冲杯的质量;m1f,m2f分别为套筒和缓冲杯的流体附加质量;CS为缓冲器的总体形状阻力系数;x 为缓冲器的竖向下落位移;Scup为缓冲杯的截面积。

2.1.2 碰撞后

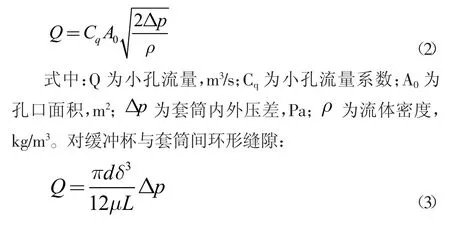

对碰撞后的缓冲过程,利用如式(2)所示的小孔流动和式(3)所示的同心环形缝隙流动原理[6],模拟缓冲器套筒侧壁流水孔和缓冲杯与套筒间环形缝隙的流动,分析缓冲器的流体流动特性。对套筒侧壁流水孔:

式中:M 为系统的质量矩阵,包含套筒、缓冲杯和碰撞部件(弹性部分)的质量以及流体对各构件的附加质量;C和K 为系统的阻尼矩阵,C 包含系统各构件的形状阻力系数、构件间碰撞界面的碰撞阻尼和接触函数,K 包含缓冲弹簧刚度、下弹簧刚度、各构件间的碰撞刚度和接触函数;FS为系统的结构作用力载荷向量;FG为系统的重力载荷向量;FF为水力载荷向量。

2.2 参数设置

在堆内几何结构空间允许的尺度范围内设置缓冲器参数,分析不同参数组合时的缓冲性能。首先形成一组基准参数,其中缓冲行程、环形缝隙宽度、流水孔相关参数等为可变参数,在基准参数基础上对可变参数进行调整形成不同参数组合(见表1)。

表1 参数设置

2.3 缓冲试验

模拟控制棒组件在堆内的运行状态,采用一体化缓冲器试验件开展落棒缓冲试验,试验工况对应于分析时采用的各参数组合。试验件以表1 中的基准参数进行制造,通过配置不同高度和外径尺寸的缓冲杯、带不同尺寸流水孔的堵孔塞等方式,调整缓冲行程、环形缝隙宽度和流水孔参数。根据试验参数测试获得对应的落棒时程曲线,并提取得到落棒最大冲击力、落棒时间等参数。

2.4 结果分析

2.4.1 落棒冲击力

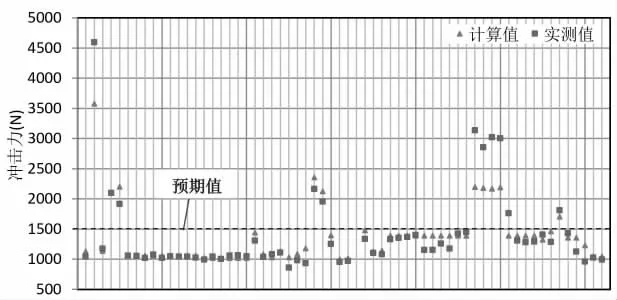

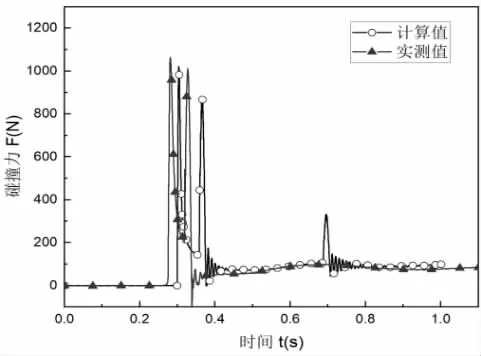

图3 给出了各工况的最大冲击力分析结果和试验结果,图4 给出了典型工况的落棒冲击力时程曲线的分析结果和试验结果。

图3 各工况的最大落棒冲击力

图4 落棒冲击力时程

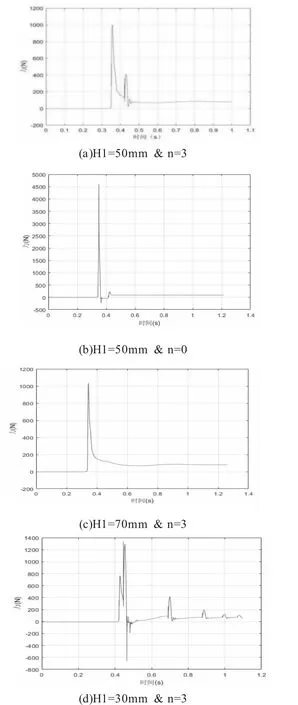

根据图3 和图4 可以看出,冲击力分析结果与试验结果的变化趋势是一致的,最大冲击力的计算值与实测值符合性较好,表明分析方法准确性较高。大多数工况的冲击力都低于预期目标值,表明一体化缓冲器可实现有效缓冲。图5 给出了几种典型工况的试验落棒冲击力时程曲线。多数情况下,落棒冲击力呈现出图5 中(a)所示的双峰特征,第一峰为缓冲器与下弹簧接触时的冲击,第二峰为缓冲行程结束时缓冲杯与套筒碰撞时的冲击,第一峰冲击力显著高于第二峰冲击力。等效过流面积是影响第一峰冲击力的主要因素,冲击力随等效过流面积的减小而增大。当套筒流水孔全封闭时,仅有环形缝隙可过流,使套筒内水力作用增强,第一峰冲击力剧增,而第二峰冲击力很小,呈现出图5 中(b)所示的第一峰突出、第二峰微小的特征。缓冲行程对第二峰冲击力有显著影响,冲击力随着缓冲行程增大而减小,当缓冲行程足够大时,缓冲杯与套筒的碰撞力很小,第二峰消失,呈现出图5 中(c)所示的第一峰单峰特征;相反,缓冲行程不足时,系统动能不能被缓冲过程充分消耗,缓冲行程走完后仍有很大动能,使得第二峰冲击力很大并超过第一峰,呈现出图5 中(d)所示的第一峰相对小、第二峰突出的特征。

图5 典型工况的落棒冲击力时程(试验结果)

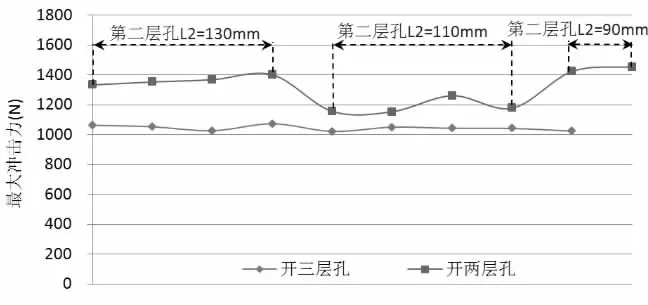

图6 给出了不同流水孔层数和开设位置时的最大落棒冲击力试验结果。开三层流水孔时最大冲击力均低于开两层流水孔时,即等效过流面积大时最大冲击力小,与通过冲击力时程曲线对比观察得到的规律是一致的。套筒上开设两层流水孔时,第二层流水孔位置对冲击力影响大,且第二层流水孔设置在套筒中间区域时冲击力更小;第二层流水孔位置固定时,第一层流水孔位置变化对冲击力的影响不明显。套筒上开设三层流水孔时,流水孔开设位置的变化对冲击力的影响不明显,各工况的最大冲击力相差不大。

图6 典型工况的落棒冲击力(试验结果)

2.4.2 落棒时间

图7 给出了各工况的落棒时间。落棒时间主要受落棒高度的影响,各工况下落棒时间变化范围不大。除个别工况外,大多数工况落棒时间的计算值均大于实测值,计算具有一定保守性。

图7 落棒时间

3 缓冲器结构完整性评价

考虑小型堆控制棒组件的堆内使用条件,对一体化缓冲器进行力学分析,落棒冲击载荷采用预期目标值1500N,分析结果表明缓冲器各部件的应力满足准则要求,缓冲弹簧在运行使用中不会发生屈服。

4 结论与建议

根据小型压水堆控制棒组件使用特点开展了落棒缓冲设计,分析和试验表明机械与水力一体化缓冲器可实现有效缓冲,用于小型堆控制棒组件是可行的。基于相关分析与试验结果,对一体化缓冲器用于小型堆控制棒组件时的参数设置提出如下建议:

4.1 以降低第一峰冲击力为主要目的,套筒总的过流面积不宜过小,流水孔层数宜大于2;缓冲弹簧的刚度不宜过大,保证缓冲杯复位即可,刚度值可根据落棒重量确定;在保证缓冲杯移动顺畅的前提下,缓冲杯与套筒的环形缝隙尽量小。

4.2 为避免第二峰冲击力过大,在结构空间允许范围内应设计足够的缓冲行程。