Web近红外光谱原油快评技术开发与应用

2022-05-11李敬岩褚小立董力军冯保杰许育鹏

李敬岩, 褚小立, 刘 丹, 董力军, 冯保杰, 许育鹏, 陈 瀑

(1.中国石化 石油化工科学研究院,北京 100083;2.中国石化 洛阳分公司,河南 洛阳 471000;3.中国石化 天津分公司,天津 300000)

原油评价在原油开采、原油贸易和原油加工等方面发挥着十分重要的作用。目前国内外大型石油化工企业正在基于多种现代仪器分析手段研发原油快评技术[1]。红外、近红外光谱技术与化学计量学[2-4]结合非常适合原油及油品的定量和定性分析,近红外光谱法评价原油在国外有较广泛的应用[5-6],中国石化石油化工科学研究院(简称石科院)长期从事原油评价的基础工作,已收集近千种不同原油样本,其产地覆盖了世界各地及中国各大油田所产原油,在此基础上已开展了一系列的原油快评研究和应用工作[7-8]。

目前,基于近红外光谱的原油快评技术已在中国石化镇海炼化分公司、燕山分公司、石家庄分公司等投入运行多年,效果良好[9]。上述石科院原油快评系统是基于单机版运行模式,原油近红外光谱数据库和原油评价数据库均安装在用户计算机上。该单机版方式存在以下不足:第一,数据库、校正模型等需要现场部署、升级,模型维护较为不便;第二,石科院化学计量学软件是单机桌面可执行程序,这种会导致程序开发成本高、部署升级困难、可控制性差等,程序一旦发布后,发现问题不能得到及时更正,当添加新功能后,也不能保证用户可以及时更新,如果需求发生变更,需经过软件开发、测试、发行、安装、培训等一系列过程,周期较长。为解决原油近红外光谱数据库专业化的实时维护、更新等技术问题,笔者开发了Web版原油快评软件系统,原油光谱数据库与校正模型存储在服务器主机上,位于终端的近红外光谱仪只负责采集光谱,用户通过网络传输将光谱传递给主机,主机将预测结果(原油评价数据)反馈给用户。

1 Web版原油快评软件系统的开发与部署

1.1 Web版原油快评软件开发

Web版原油快评软件系统包括以下6部分:(1)原油快评系统用户应用模块,其功能是接收用户上传的待测原油样品的近红外光谱数据,然后调用原油近红外光谱数据库建模模块建立的方法,得到该样品的评价数据和相应品种或者混兑信息;(2)原油快评近红外光谱库管理模块,其功能是利用用户上传的光谱和原油评价数据建立光谱数据库,包括光谱数据库的合并与拆分等功能;(3)原油快评建模模块,其功能是利用原油近红外光谱数据和相应的评价数据建立预测原油评价数据的模型方法,用户可以调用软件提供的光谱预处理、变量与样本选择、定量校正方法、模式识别方法等化学计量学方法,通过Web在服务器端建立原油快评模型;(4)原油评价模型库管理模块,其功能是管理原油快评模型库(拟合库、识别库等),对模型库文件的上传、共享、分发等;(5)用户管理模块,其功能是对原油快评系统Web版的用户进行管理,包括用户权限管理、单位管理等;(6)客户端应用平台,通过客户端将光谱传送至原油快评服务器端,并接收服务器下发的快评计算结果。Web版原油快评软件使用简便,该软件简化了操作员的使用步骤,通过预先设置缺省模型实现了操作员“一键上传”式预测模式,操作员无需上传光谱后再次选择模型,获得了良好的用户体验。

Web版快评系统将原油评价数据进行归纳、分析和整理后,录入数据库统一发布,资源共享。不仅方便实验室用户在室内办公,同时也方便用户在移动场景下对原油进行快速评价。

1.2 Web版原油快评软件的部署与测试

Web版原油快评软件部署在服务器端,在石科院光谱分析实验室进行测试,联通4G网络,下行速率为12.5 Mb/s,上行速率为2.50 Mb/s;Web版原油快评软件系统地址:http://ripp.imetric.cn/#/page/login,可通过PC或手机浏览器访问PC端web版原油快评软件界面如图1所示。

对所研制的“Web版原油快评软件”的关键技术指标进行测试,以评价整套系统的技术先进性和实用性。主要测试内容包括:软件主要功能与技术指标以及分析结果的重复性和准确性等,测试结果表明该系统满足快评需求。

2 石科院原油近红外光谱数据库

自项目启动,石科院对已有原油近红外光谱数据库进行了扩充,从最初的395种原油增加至目前的800余种原油,所有原油样本用20 mL样品瓶封装,冰柜中保存。原油品种基本覆盖了世界主要原油产区,密度(20 ℃)、酸值和硫质量分数分别为0.7687~1.0090 g/cm3、0.01~13.40 mgKOH/g和0.03%~4.90%。将测定的原油光谱及其对应的性质数据(密度、酸值、残炭、硫含量、氮含量、蜡含量、胶质含量和沥青质含量、实沸点蒸馏曲线TBP等)通过“RIPP化学计量学光谱分析软件3.0”进行编辑,生成标准矩阵式数据库,数据库界面如图2所示。

选用Thermo公司生产的Antaris Ⅱ傅里叶变换型近红外光谱仪作为建立原油近红外光谱数据库的硬件平台。采集原油样本的近红外光谱参数总结如下:(1)测量附件:石英比色皿,光程0.5 mm,用空比色皿进行背景测量;(2)光谱采集范围:10000~3800 cm-1;(3)光谱分辨率:8 cm-1;(4)累计扫描次数:128次。

3 原油快评算法基本原理

原油快评技术基于如下原理进行,即原油近红外光谱相同,则原油相同,原油相同则原油性质相同。

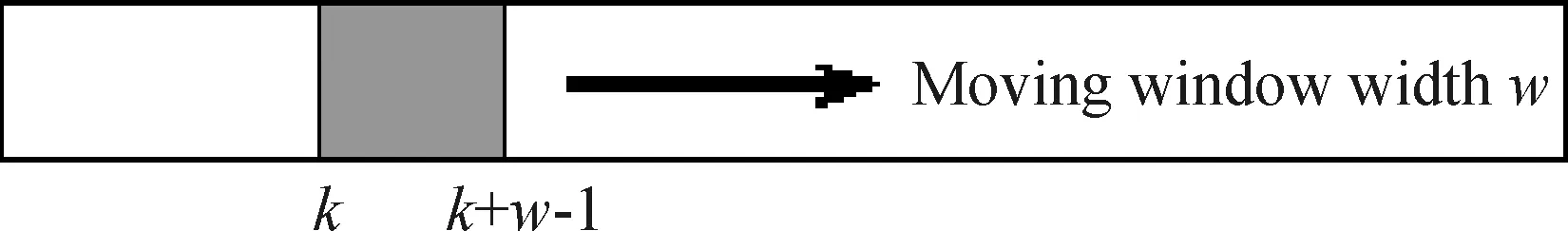

通过如下方式判断原油近红外光谱是否相同,待测原油样品同库中原油近红外光谱通过计算移动相关系数进行一对一比较,满足设定的识别成功条件即认为一致。其过程如图3所示,在特征光谱区间,从波数最低的采样点选择一个移动窗口的宽度w,计算该窗口内的待识别原油样品与光谱数据库中每个样品的吸光度的相关系数,然后将移动窗口向波数高的方向移动若干个采样点,作为下一个移动窗口,计算此移动窗口内的待识别原油样品与光谱数据库中每个样品的吸光度的相关系数,若2个光谱完全相同,则在整个光谱范围内的移动相关系数值都为1,若2个光谱只是在某一区间存在差异,则该区间的相关系数值将明显下降。

图3 移动窗口相关系数方法原理Fig.3 Principle of moving window correlationcoefficient method

如果不满足设定的识别成功条件,说明在库中找不到相同的原油,则用库中原油的近红外光谱按照一定比例拟合出与未知原油样品光谱一致的拟合光谱。

如果识别成功,则待测原油性质即为与其光谱一致的库中原油的性质。如果拟合成功,则待测原油性质即为参与拟合的库中原油的性质利用拟合系数进行加权。

4 石化企业应用试验

石化企业A、B分别购置了Thermo公司生产的Antaris Ⅱ傅里叶变换型近红外光谱仪,Web版原油快评系统,用户角色分配为企业管理员。在建立某石化企业原油快评光谱数据库之前,需要先对源机(石科院光谱仪)与目标机(石化企业A、B光谱仪)的一致性进行检验,结果表明仪器之间一致性高,无需进行模型传递工作。

4.1 石化企业原油近红外光谱库的建立

由石科院进行历史常加工原油光谱采集工作,并结合原油评价数据分别建立石化企业A、B原油近红外光谱数据库,包括8种原油简评数据及实沸点切割收率(TBP)。石化企业A所包含原油近红外光谱如图4所示。

分别合并石科院原油近红外光谱数据库与石化企业A、B的光谱数据库,按石科院原油快评的专利建模方法建立石化企业A、B分析模型(简称模型A、模型B),建模完成后通过Web版原油快评软件分享功能将模型单独分享给2家石化企业工程师角色。

由于数据库样本量过多,在使用专利算法进行识别计算过程消耗时间较长,且原油性质随着年份会发生微小变化,导致在工业试验过程中出现了预测结果偏差较大的情况,因此对石科院原油快评算法进行了升级。

图4 石化企业A常加工原油近红外光谱Fig.4 Near infrared spectroscopy of crude oils processed in refinery A

4.2 原油快评算法升级

随着近红外光谱数据库不断扩充,会存在快评算法预测速度慢、预测准确性不高的问题,同时为了提高服务器对高并发状态下的计算请求速度,对已有算法进行了改进,例如针对近红外光谱识别速度低的问题,提出了一种将传统的主成分分析与已有专利技术(移动窗口相关系数)结合,通过构建近红外光谱小数据库来快速识别与待测原油最相近原油的新方法。

以石科院原油近红外光谱数据库为例,改进后的识别算法将数据库光谱与未知原油光谱采用主成分分析(PCA)进行压缩,投射到二维或三维空间,通过基于欧氏距离的算法快速寻找与待测原油最相似的N个原油后,再采用移动窗口相关系数法在这N个原油样本组成的小库中识别出与待测原油一致的库光谱,从而显著提高识别速度。

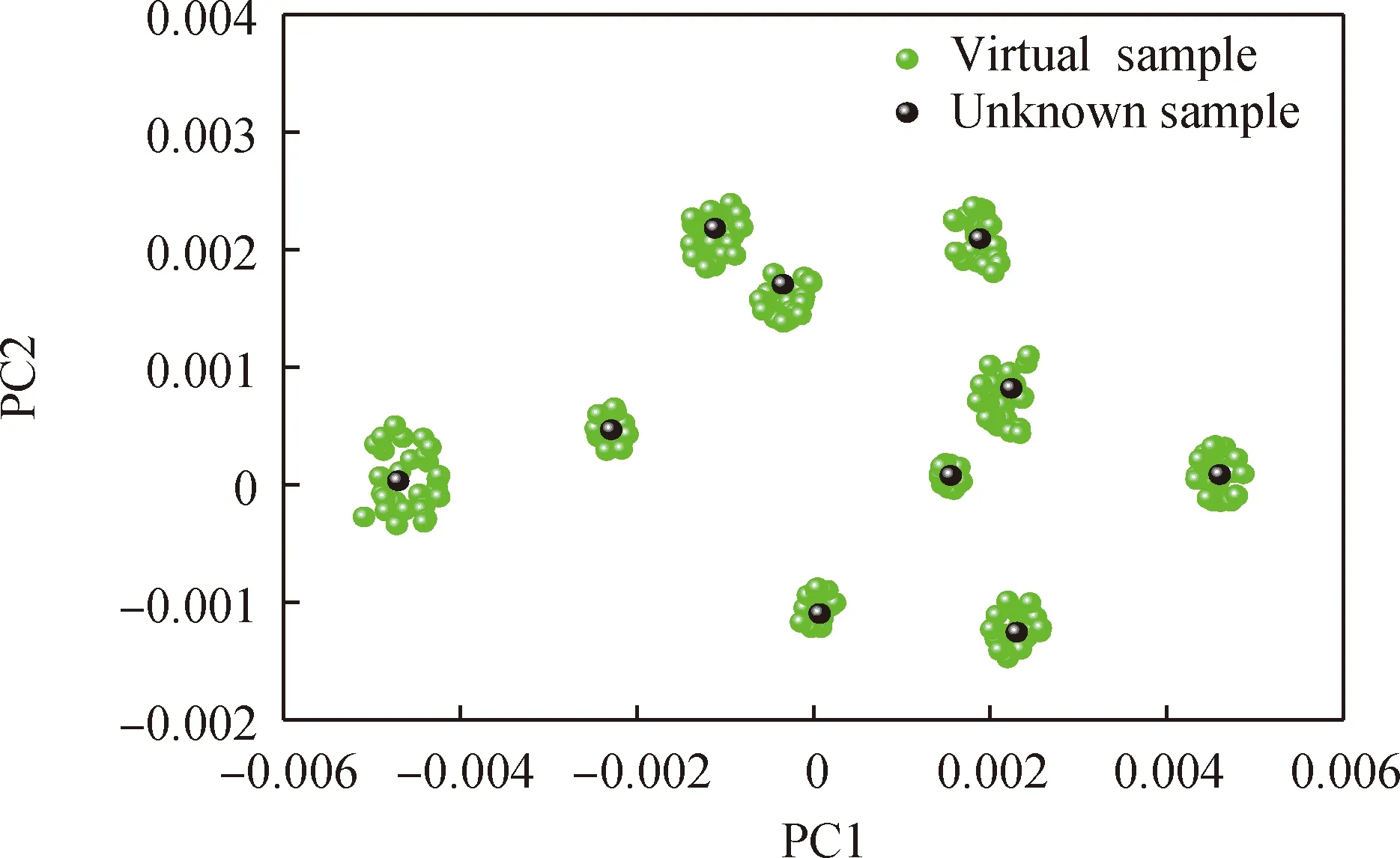

针对原油性质随着年份会发生微小变化,以及不同企业在采集同一原油光谱时存在的差异引起的识别不成功问题,采用蒙特卡罗方法生成虚拟原油样本的方式解决。对于待测原油,该方法首先使用改进后的识别算法选择最相近的M个原油,利用这M个原油通过蒙特卡罗方法在待测原油附近生成上千个虚拟的原油,通过主成分分析(PCA)取其前两个主成分作图,如图5所示。从这些虚拟样本中识别出与待测原油一致的一组样本,结合原油评价数据库可快速给出评价数据,通过虚拟光谱的方式可以较为准确地得到待测原油的评价数据。

将提高原油识别速度的算法以及提高原油识别成功率的算法进行综合调试使用,用于石化企业A、B常加工原油的快速分析。

PC1—First principal component; PC2—Second principal component图5 蒙特卡罗方法产生虚拟样本Fig.5 Generating virtual samples by Monte Carlo method

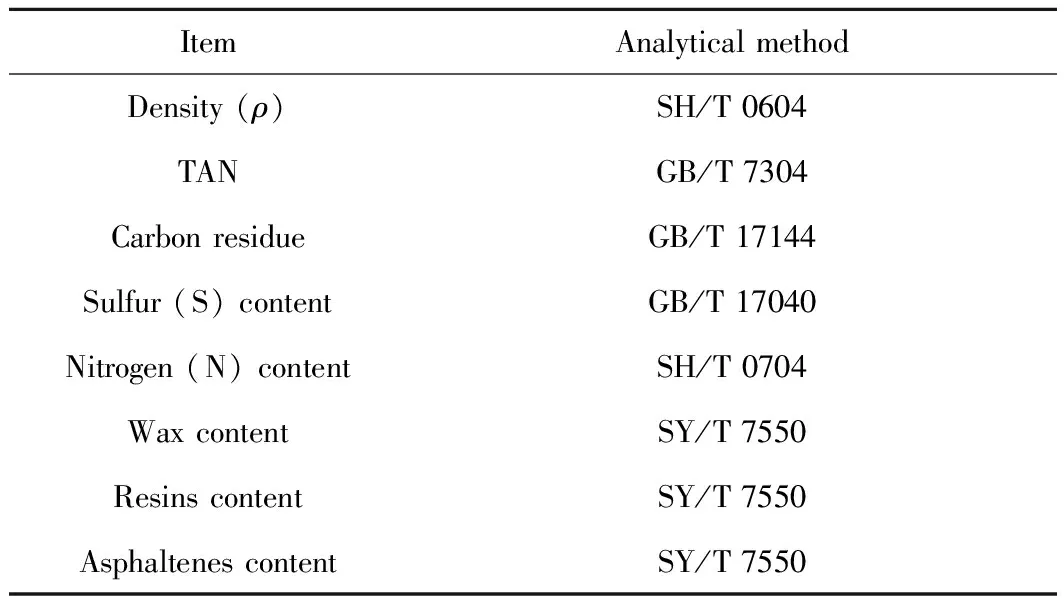

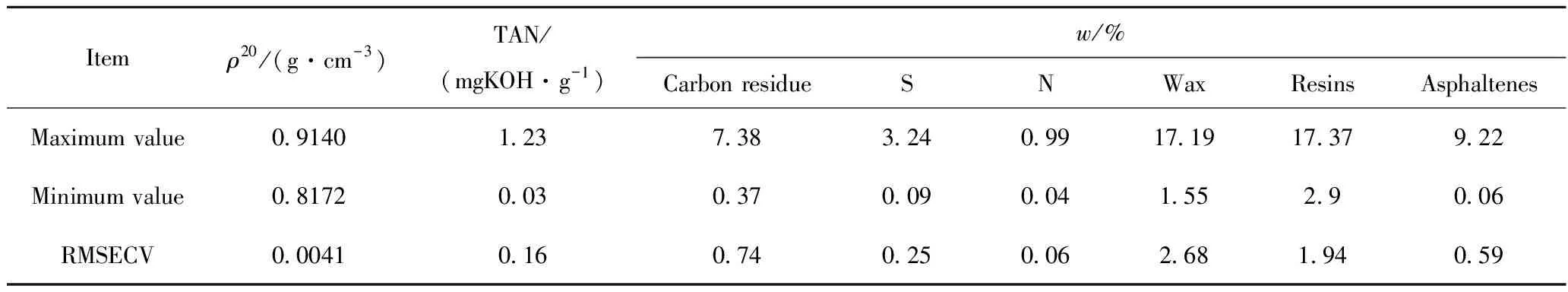

4.3 石化企业A常加工油种快速分析

石化企业A使用Web版原油快评分析模型对其常加工单一油种的样品进行快评分析。图6为原油样本的标准方法实测值与近红外光谱方法预测值的结果对比,笔者所采用的标准方法见表1所示。表2为模型统计参数。从表2可以看出,该模型的校正标准偏差(RMSECV)普遍较小,密度、酸值的校正标准偏差较低,整体分析准确度较高。从图6来看,除了个别原油的酸值、硫含量差别较大外,大部分原油的快评结果与标准方法实测值有较高的一致性,其酸值绝对偏差在0.2 mgKOH/g以内,硫质量分数绝对偏差也基本小于0.2百分点,说明石科院原油快评方法适用于该石化企业常加工原油的快速分析。

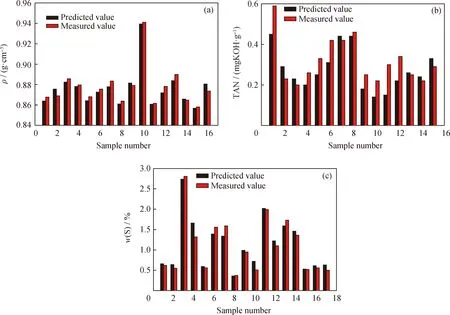

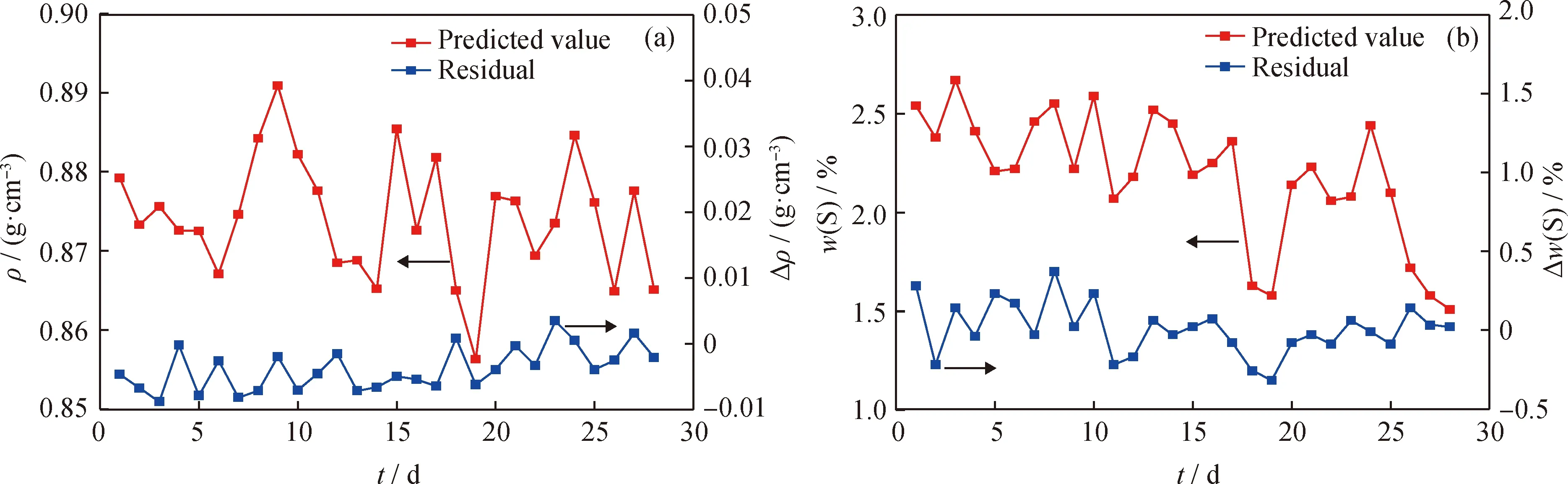

将建立的该石化企业原油快评模型用于其储罐混合原油物性快速分析,为调度提供数据参考,近红外光谱方法预测值与标准方法实测值对比如图7所示。从图7可以看出,大部分密度、酸值和硫含量的预测值和实测值都有较高的一致性,其预测标准偏差(RMSEP)分别为0.040 g/cm3、0.13 mgKOH/g、0.14百分点,说明预测结果准确性较高。2个储罐样本酸值预测值略大,其绝对偏差也均小于0.2 mgKOH/g。可能是储罐混合油中含有与现有光谱数据库不同的油样,后续可继续收集样本用于模型维护。

表1 原油评价的标准分析方法Table 1 Standard analytical methods for crude oil evaluation

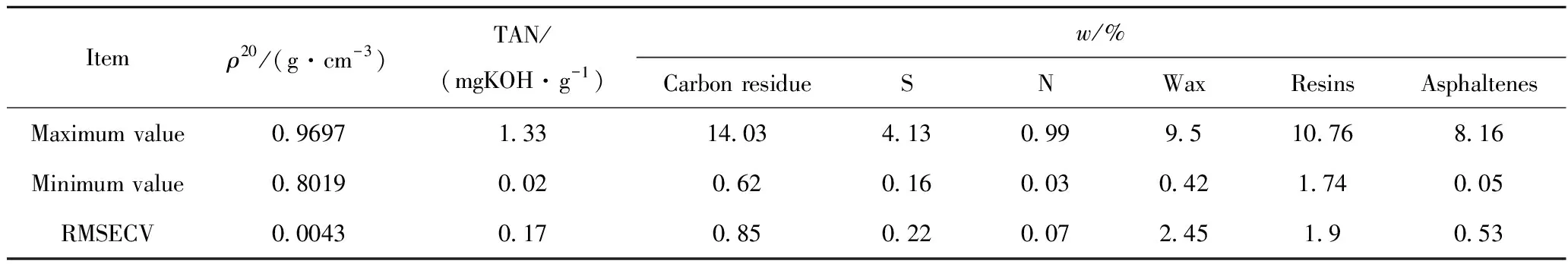

4.4 石化企业B常减压蒸馏原料快速分析

石化企业B使用Web版原油快评分析模型对其常减压蒸馏装置日常进料原油样品进行快评分析。表3为模型统计参数,图8为一段时间内近红外光谱方法预测值的变化,左纵坐标为预测值,右纵坐标为标准方法实测值与近红外方法预测值的残差。从表3可以看出,该模型的校正标准偏差(RMSECV)普遍较小,密度、酸值的校正标准偏差较低,整体分析准确度较高。从图8可以看出,除了个别原油的密度、硫含量差别较大外,大部分原油的快评结果与标准方法实测值有较高的一致性,其残差较小。说明石科院原油快评方法适用于石化企业B日常加工原油的快速分析与物性监控。

表2 模型A参数统计Table 2 Statistical parameters of Model A

图6 单一油种密度、酸值(TAN)和硫含量预测值与实测值对比Fig.6 Comparison of predicted and measured values of density, total acid number (TAN) and sulfur contents for different crudes(a) ρ; (b) TAN; (c) w(S)

图7 罐区混合原油密度、酸值(TAN)和硫含量预测结果和实测结果对比Fig.7 Comparison of predicted and measured values of density, total acid number (TAN)and sulfur contents for blended crudes in the tank farm(a) ρ; (b) TAN; (c) w(S)

表3 模型B参数统计Table 3 Statistical parameters of Model B

图8 常减压进料密度和硫含量监控Fig.8 Monitor profiles of density and sulfur contents of atmospheric and vacuum residues(a) ρ; (b) w(S)

5 结 论

(1)开发了Web版原油快评软件并升级了快评算法,在软件构架层面,原油快评系统用户应用模块、原油快评近红外光谱库管理模块、原油快评建模模块、原油快评模型库管理模块和用户管理模块均已完成。基于不同用户的需求,用户权限层面设置了石科院管理员、单位管理员以及操作员。

(2)通过建立石化企业A、B原油近红外光谱数据库以及快评模型,对常加工油种以及混合原油进行监测分析,近红外光谱快评结果较为准确,整套系统长期运行的稳定性以及响应速度满足快评的要求。

(3)Web版原油快评软件使用简便,该软件简化了操作员的使用步骤,通过预先设置缺省模型实现了操作员“一键上传”式预测模式,操作员无需上传光谱后再次选择模型,获得了良好的用户体验。