快速蒸馏法及其在原油酸值分布规律研究中的应用

2022-05-11田松柏章群丹蔺玉贵王小伟刘颖荣

田松柏, 章群丹, 蔺玉贵, 王小伟, 刘颖荣

(中国石化 石油化工科学研究院,北京 100083)

原油中存在的酸性化合物主要是指带有羧基的环烷酸、芳香酸、脂肪酸化合物,统称为石油酸,其含量用酸值表示,即1 g原油中所含的可被氢氧化钾异丙醇溶液中和的石油酸的数量(mgKOH/g)。一般认为,当原油酸值超过1 mgKOH/g时,就会对石油炼制装置,尤其是常、减压蒸馏装置造成严重腐蚀。而全球每年这部分原油产量约占世界原油产量的十分之一,是石油炼制工业必须重视的重要资源。因此,无论是从资源利用的角度,还是从炼油厂安全运行的角度,都有必要研究石油酸(或者说酸值)在原油中的分布规律。

研究认为,石油酸容易发生热分解,分解的程度不仅与石油酸的母体结构、碳链长度等内因有关,而且与加热时的温度、压力、受热时间等外因有关[1],一般地,当温度在200 ℃以上时石油酸就可发生热分解[2-3]。已经有相关领域的科技工作者,包括笔者所在的实验室开展过蒸馏过程中石油酸值变化规律的研究,但是这些研究都是基于标准的实沸点蒸馏方法[4-5]开展的。尽管在常减压蒸馏的过程中已尽量避免化合物的分解,但是蒸馏釜的温度有时高达310~330 ℃,有些沸点较高的石油馏分在蒸馏釜中的停留时间甚至长达10 h以上,因此,很多石油酸在蒸馏过程中发生了分解,使得石油馏分酸值的加权值一般只有原油酸值的20%~70%,由此得到的数据不能真实地反映原油中石油酸的分布,因而迫切需要找到石油馏分酸值的加权值与原油酸值不相符的原因,并建立真实反映高酸原油中酸值分布的新方法。

通过对石油酸热分解特性的认识以及对标准实沸点蒸馏方法的分析,为了解石油酸随馏分沸点变化的真实规律,笔者提出了快速蒸馏仪的设计思路,即在尽可能低的压力和温度下,通过快速蒸馏将不同沸点范围的馏分蒸馏出来,以避免石油酸在蒸馏过程中的热分解。另外,利用这套仪器以及配套的分析方法,研究了不同原油酸值的分布,并采用傅里叶变换离子回旋共振质谱(FT-ICR-MS)对实沸点蒸馏和快速蒸馏后石油酸类型的变化进行了比较。

1 实验部分

1.1 原料和仪器

原油样品:胜利原油、马利姆原油、曹妃甸原油、胜利混合原油、达混原油、辽河原油、多巴原油、奎都原油、旅大原油、阿尔巴特拉原油,均由中国石化石油化工科学研究院提供。

试剂:异丙醇、氢氧化钾、甲苯,均为分析纯,国药集团化学试剂有限公司产品。

仪器:德国Fischer公司生产的Autodest 800/860 AC实沸点蒸馏仪、瑞士Metrohm公司生产的796型自动电位滴定仪、美国Bruker Daltonics公司生产的Apex-Qe 9.4T傅里叶变换离子回旋共振质谱仪(FT-ICR-MS)以及笔者与沈阳施博达仪器仪表有限公司合作研制的KZL-B型原油快速蒸馏仪。

1.2 原油和石油馏分的酸值测定

为了消除不同酸值分析方法的误差对酸值回收率的影响,研究中统一采用GB/T 7304标准方法[6]对原油、石油馏分、渣油的酸值进行分析。经过多年的实践发现,只要注意试剂的质量、样品不含水以及适当减少称样量,使样品最大限度地溶解在滴定溶剂中,无论是石油馏分,还是原油和渣油,酸值分析结果都具有较高的准确性和较好的重复性[7]。

酸值回收率(rTAN)采用式(1)计算。

rTAN=∑(TANi×yi)/TANo×100%

(1)

式(1)中:TANi为各馏分酸值,mgKOH/g;yi为各馏分质量收率,%;TANo为原油总酸值, mgKOH/g。

1.3 原油的实沸点蒸馏

原油的实沸点蒸馏包括常压蒸馏和减压蒸馏2部分。常压蒸馏出小于400 ℃的馏分,采用的标准方法为GB/T 17475—2020[4],首先在常压101.33 kPa下蒸馏出沸点小于200 ℃的馏分;然后在压力13.33 kPa下蒸馏出200~300 ℃馏分;另外在压力1.33 kPa下蒸馏出300~350 ℃馏分;最后在压力0.27 kPa下蒸馏出350~400 ℃馏分。减压蒸馏采用GB/T 17280—2017的标准方法[5],在压力0.01~0.13 kPa下蒸馏出400~500 ℃馏分。

1.4 原油快速蒸馏

所设计的专用快速蒸馏仪流程图如图1所示。连接冷凝器的循环浴温度范围-15~80 ℃,可根据馏分段的沸点范围选择合适的循环浴温度。用于抽真空系统的冷浴与温度低于-50 ℃的冷阱连接,以保证系统真空度的稳定和真空泵的洁净。转子和搅拌子由耐高温磁铁制成,为了保证蒸馏釜中样品的均匀性,配备了强有力的磁搅拌系统。当接收管换管时,馏出控制杆落下,封闭流出口,以避免样品遗洒。在加热釜底部,设有环形喷气口,与压缩空气管线相连。

1,3—Temperature probe; 2—Fractionation column;4—Magnetic stirring; 5—Heating jacket; 6—Cooling air;7—Distillation flask; 8—Lifter; 9—Distillation control rod;10—Condenser; 11—Receiving tube; 12—Receiver;13—Stepping motor; 14—Vent valve; 15—Cold trap;16—Circulation bath; 17—Cold bath; 18—Vacuum probe;19—Proportional valve; 20, 21—Solenoid valve; 22—Vacuum pump图1 快速蒸馏装置示意图Fig.1 Schematic diagram of rapid distillation apparatus

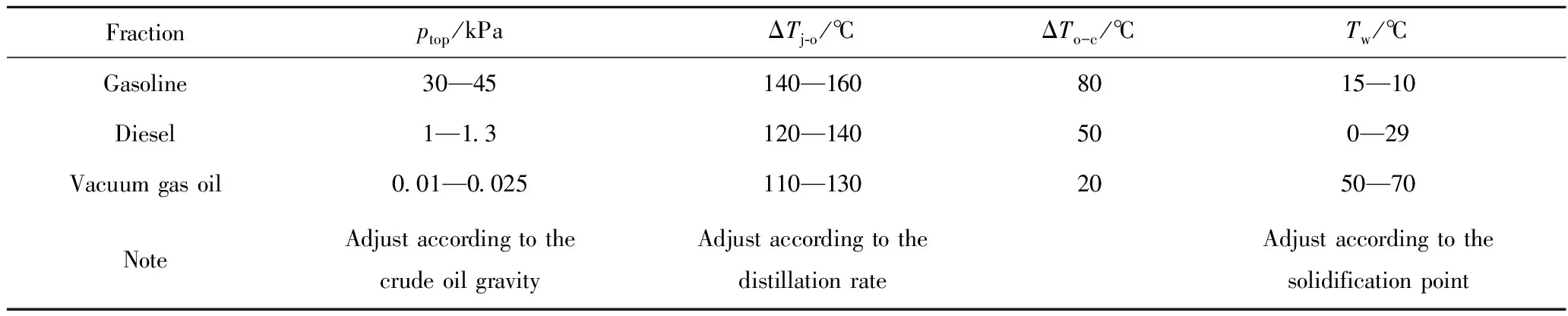

将约400 g左右的原油样品置入1000 mL蒸馏瓶中,将蒸馏瓶安装到蒸馏仪(塔板数约为1)上并连接好。开启蒸馏仪电源,分别打开水浴、冷阱开关,按照原油快速蒸馏实验参数(见表1)要求设定蒸馏条件。当水浴、冷阱温度达到要求时,启动真空泵,打开蒸馏釜和保温罩的开关,蒸馏开始。每段蒸馏结束时,冷却空气阀会自动开启,此时应立即取下保温罩,降下加热套约2 cm,以使瓶中样品尽快降温。当蒸馏瓶内样品的温度降到140~160 ℃时,关闭空气阀,打开放空阀,取出已接收样品管,将仪器恢复到下一段开始状态,进行下一段的蒸馏。对每一馏分段进行称量并测定其酸值,并根据各馏分的收率计算得到原油中石油酸回收率及其分布数据。

为了使蒸馏过程在尽可能短的时间完成,蒸馏时采用宽馏分切割。其中,汽油段(初馏点~200 ℃)设1个馏分,如果原油轻组分较多,也可以分成<150 ℃ 和150~200 ℃ 2个馏分段;柴油段(200~350 ℃)设200~250 ℃、250~300 ℃、300~350 ℃ 3个馏分段;蜡油段(350~500 ℃)设350~400 ℃、400~450 ℃、450~500 ℃ 3个馏分段。剩余釜底物为沸点在500 ℃以上的渣油。

表1 原油快速蒸馏的实验参数Table 1 Experimental parameters for the rapid distillation of crude oil

1.5 石油酸分子组成分析

将采用2种蒸馏方法得到的馏分按照收率重新配成蒸馏后的样品,样品溶解在体积比为1/1的甲苯/甲醇混合溶液中,其质量浓度为1 mg/mL。采用带负离子电喷雾离子源(ESI-)的傅里叶变换离子回旋共振高分辨质谱仪(简称ESI-FT-ICR MS)测量O2类型化合物(即分子中含有2个氧原子的化合物)的相对丰度,m/z范围150~1200,添加质量分数为1.0%氢氧化铵以促进羧酸的电离。质谱仪参数的调整和校准、数据处理等具体操作见文献[8]。

2 结果与讨论

2.1 专用蒸馏仪的研制

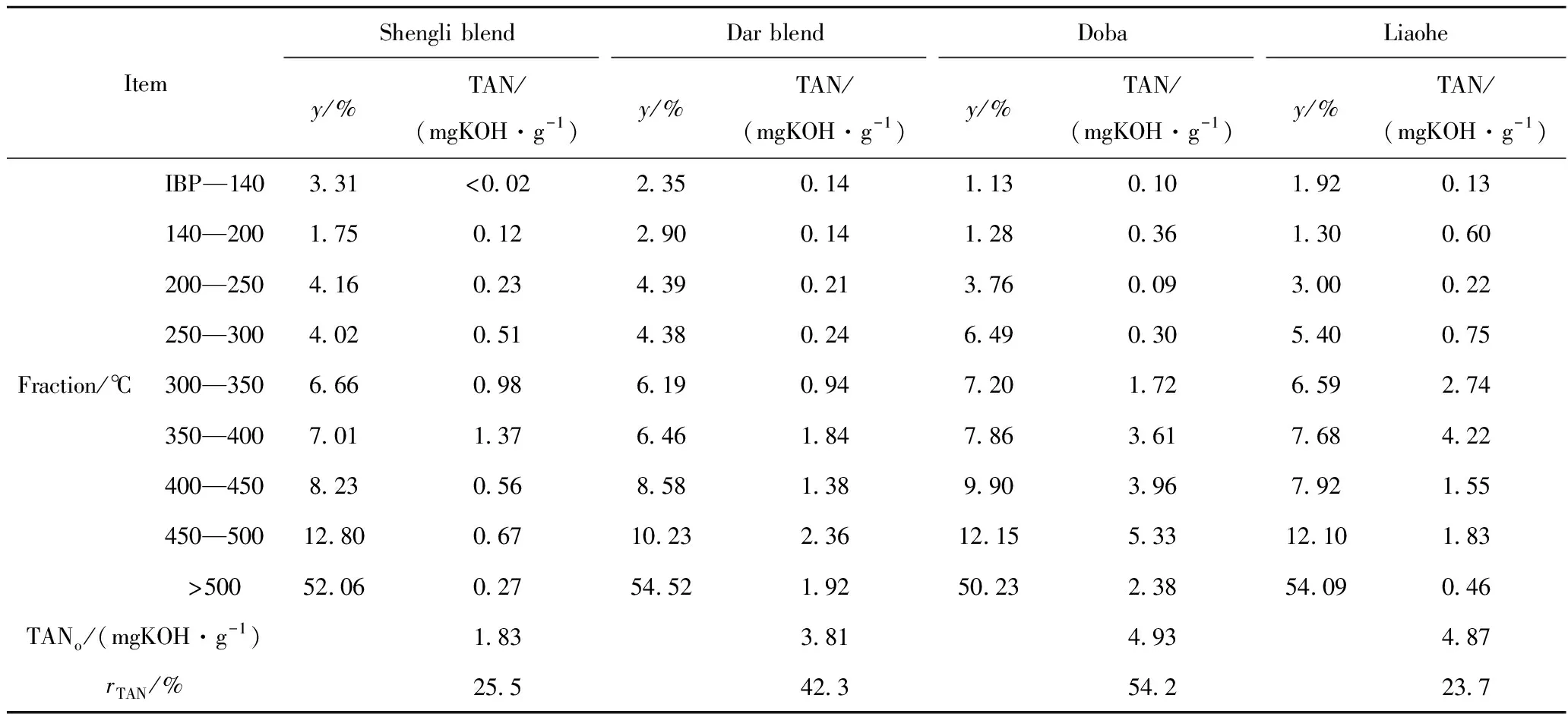

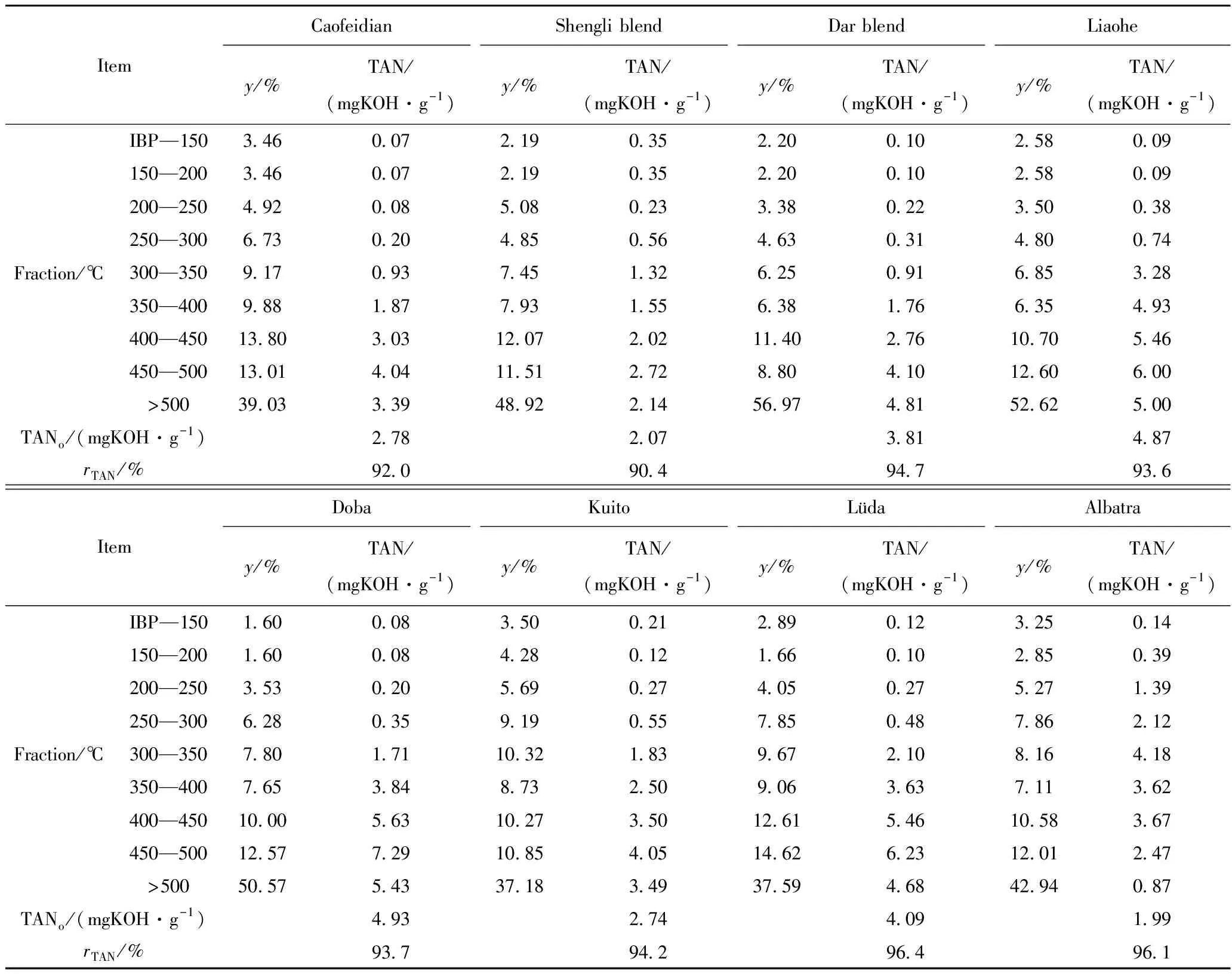

采用标准的实沸点蒸馏仪器进行蒸馏时,小于400 ℃馏分的分离在填料塔中进行[4],釜底温度最高约320 ℃,蒸馏时间长达10~20 h。对大于400 ℃馏分采用重油釜法蒸馏[5],釜底最高温度达到330 ℃,蒸馏时间为6~10 h,因而极易造成石油酸的热分解。表2为几种高酸原油实沸点蒸馏后馏分油酸值的分布情况。由表2可以看出,酸的回收率普遍较低,有的甚至不到30%。

表2 不同原油实沸点蒸馏馏分收率(y)及其酸值(TAN)Table 2 True boiling point (TBP) distillation distillate yields (y) and total acid numbers (TAN) of different crude oils

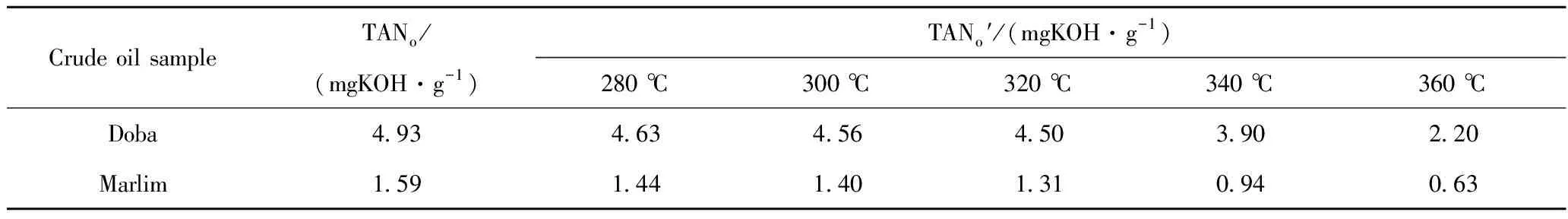

原油中石油酸热分解程度与样品所处的温度和时间有关。表3为2种原油在不同温度加热4 h后酸分解的结果。由表3可见,温度280 ℃时,石油酸的分解不超过10%;温度大于280 ℃时,分解速率明显加快。

根据上述分析,如要避免原油中石油酸的大量分解,蒸馏过程必须满足下列基本条件:采用分段式蒸馏(汽油段、柴油段、蜡油段),根据每段的沸点范围设定适当的真空度,蒸馏过程中样品的温度要尽量低,最高不要超过300 ℃;以较快的速率进行蒸馏,蒸馏过程的时间要尽量短;所得石油馏分酸值的加权值应达到原油酸值的90%以上。为此分别采取了如下措施:为保证蒸馏过程中样品温度尽量低,蒸馏过程中的气相温度和液相温度之差要小,将分馏柱的高度降低。同时,蒸馏过程中的真空压力也要尽量低。为保证蒸馏过程的时间尽量短,除保持较快的蒸馏速率外,在每段蒸馏结束后降下加热套,并卸下保温罩,使用空气吹扫蒸馏釜外部进行强制冷却,以加速冷却降温过程。

表3 不同温度下加热的原油酸值变化Table 3 Changes in the total acid number (TAN) of crude oil after heating at different temperatures

2.2 蒸馏条件的选择

2.2.1 蒸馏压力的确定

一般情况下,高酸原油密度均较大,汽油段收率很低(在10%以下),当常压蒸馏时,200 ℃馏出时的釜底油温度均会超过300 ℃,这会导致石油酸的分解,因此将汽油段蒸馏的压力设定在30~45 kPa范围内较合适。同样理由,柴油段蒸馏的压力设定在1~1.3 kPa为宜。蜡油段的最高馏出温度为500 ℃,同时考虑到旋片式真空泵的能力,当压力达到10~25 Pa时,可基本保证釜底油温度不超过300 ℃。

2.2.2 蒸馏速率的确定

为避免蒸馏时间过长导致石油酸的分解,宜采用较快的蒸馏速率。在每段蒸馏结束使用空气强制冷却后,蒸馏瓶内样品的温度降到140~160 ℃所需的时间由约26 min缩短到12~14 min,而原油沸点低于500 ℃馏分总的馏出时间不超过3 h。

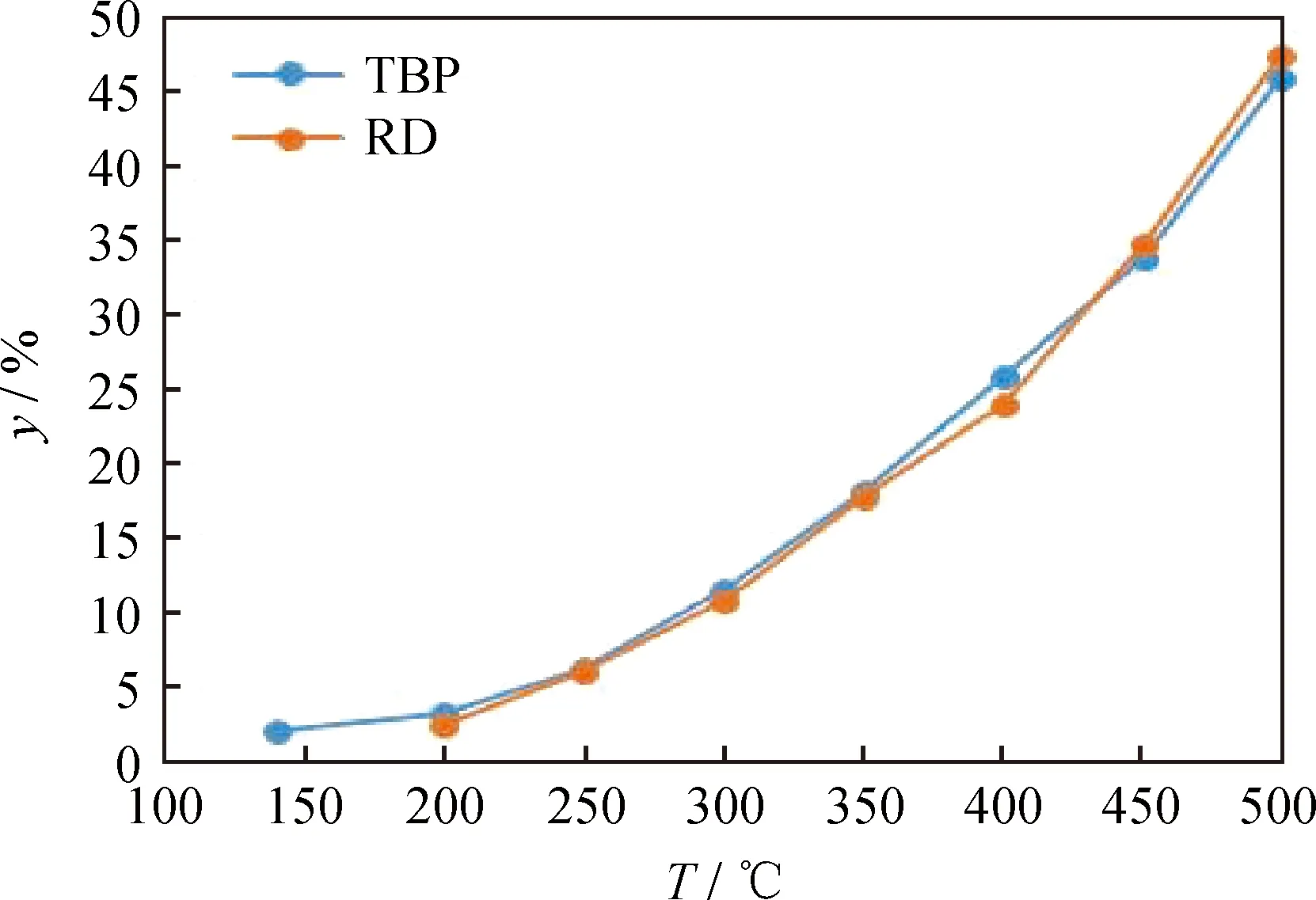

尽管与实沸点蒸馏法相比,快速蒸馏法仪器装置和蒸馏条件均发生了变化,但实验表明,在相同的切割温度下,采用这2种方法得到的馏分收率具有较好的一致性。图2为辽河原油采用不同方法得到的馏分收率。

2.3 高酸原油酸值随蒸馏馏分沸点的分布

根据上述确定的快速蒸馏条件,选取了几种国内外常见的高酸原油进行了快速蒸馏切割,并分别测定了各馏分段的酸值,分析结果见表4。

图2 辽河原油快速蒸馏(RD)与实沸点蒸馏(TBP)馏分收率(y)的比较Fig.2 Comparison of distillate yields (y) between rapiddistillation (RD) and true boiling point (TBP)distillation of Liaohe crude oil

表4 不同原油快速蒸馏馏分收率(y)及其酸值(TAN)结果Table 4 Rapid distillation distillate yields (y) and total acid numbers (TAN) of different crude oils

表4数据表明,按照快速蒸馏条件对原油进行蒸馏切割后,原油酸值的回收率都在90%以上。因此可以认为,新的蒸馏方法较真实地反映了石油酸在各石油馏分段的分布,得到的数据对炼油厂防腐措施的制订应该更有指导意义。与传统的实沸点蒸馏方法得到的不规则分布规律[9]相比,采用快速蒸馏法得到原油酸值随馏分沸点的分布,除个别原油外,大部分都随着沸点的升高而增加(见图3)。

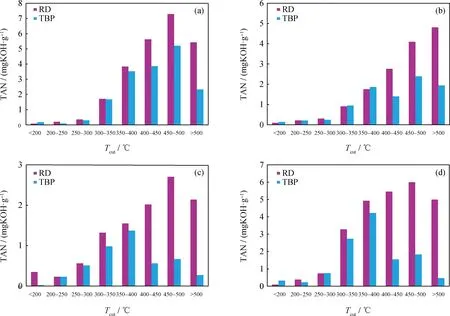

图4为4种有代表性的高酸原油采用2种蒸馏方式得到的馏分酸值比较。由图4可见,2种蒸馏方法小于400 ℃馏分的酸值分布差别不大,这与实沸点蒸馏轻端蒸馏温度较低、蒸馏时间较短有关。而大于400 ℃馏分的石油酸通常占原油中石油酸总量的70%以上,这一馏分段采用传统的实沸点蒸馏方法进行减压蒸馏时,样品经过较长时间的高温加热,石油酸的分解严重,因而酸值回收率也低。而快速蒸馏法采用的是高真空,加热温度低,加热速率快,石油酸没有太多分解,因此酸值的回收率仍然较高。

图3 原油酸值(TAN)与馏分沸点的关系(快速蒸馏法)Fig.3 Relationship between the total acid number (TAN) ofcrude oil and boiling point of distillate (rapid distillation)

RD—Rapid distillation; TBP—True boiling point distillation图4 4种原油不同蒸馏方式的酸值(TAN)分布比较Fig.4 Comparison of the total acid number (TAN) distribution of four kinds of crude oils by different distillation methods(a) Doba crude oil; (b) Dar blend crude oil; (c) Shengli blend crude oil; (d) Liaohe crude oil

2.4 快速蒸馏法与实沸点蒸馏法分析石油酸分子组成的比较

傅里叶变换离子回旋共振质谱仪(FT-ICR MS)具有较高质量分辨能力和质量精确度,是分析复杂石油样品,尤其是分析石油中大分子烃类、非烃类化合物的有效工具。它不仅可分析石油分子的元素组成,而且还可以确定具有不同元素组成石油分子的等效双键数(Double bond equivalence,简称DBE,即环烷环/芳香环环数+双键数),以及所有这些类型化合物按碳数分布的信息。有关石油酸的ESI-FT-ICR MS分析,最近Shi等[10]进行了全面总结,本研究只对原油中含量最高的、分子中含有2个氧原子的石油酸(用O2表示)进行分析,分析结果见图5。

DBE对碳数的关系图已证明是区分复杂有机混合物的有效工具[11]。图5展现的是辽河原油分子中含有2个氧原子的石油酸(O2)按照碳数的分布。碳数越高,说明含有2个氧原子的石油酸相对分子质量越大、沸点越高。DBE反映的是不同含O2化合物的缩合度。气泡大小代表相对丰度,指每种类型含O2化合物的面积占所有已识别含O2化合物总面积的百分比。采用快速蒸馏法得到的辽河原油的酸值回收率为93.6%(见表4),酸值损失很小,因此可以说基本反映了石油酸在原油中的真实分布。而在实沸点蒸馏中,酸值的回收率仅有23.7%,说明实沸点蒸馏已经使原油的石油酸分布发生了很大变化。通过分析图5中DBE与碳数的关系可以看出,与快速蒸馏法相比,实沸点蒸馏过程中所有类型的高碳数O2化合物都有不同程度的分解损失,说明实沸点蒸馏过程酸值回收率低的主要原因是大分子石油酸的分解,而与石油酸的类型关系不大,从而从分子水平上解释了如图4所示的酸值测定结果。

图5 采用不同方法蒸馏后得到的辽河原油O2类化合物的等效双键数(DBE)与碳数的关系图Fig.5 Plots of the double bond equivalent (DBE) and the carbon numbers of O2 compounds inLiaohe crude oil obtained after distillation by different distillation methods(a) Rapid distillation (RD); (b) True boiling point distillation (TBP)

3 结 论

(1)蒸馏过程的高温以及重石油馏分在蒸馏装置中较长的停留时间是造成实沸点蒸馏酸值回收率低的重要原因。

(2)研制的原油快速蒸馏仪器以及配套的分析方法采用短分馏柱、高真空度、高蒸馏速率,使石油酸的分解可能性大幅度降低,各馏分酸值的加权值达到了原油酸值的90%以上,得到的测定结果可以真实反映原油酸值在不同沸点范围馏分中的分布规律。

(3)不同石油馏分的酸值基本上随着馏分沸点的升高而增加。

(4)在实沸点蒸馏过程中,容易分解的是那些相对分子质量大的石油酸,与石油酸的类型相关性较小。