山区公路钢波纹管涵变形加固处理技术

2022-05-11伍莉君刘大华郑六龄杜斌董文德

伍莉君,刘大华,郑六龄,杜斌,董文德

(1.四川公路桥梁建设集团有限公司公路二分公司,四川 成都 610200;2.泸州市交通投资集团有限责任公司,四川 泸州 646000)

0 引言

钢制波纹涵管又称金属波纹涵管或波纹涵管,常设置于公路、铁路填方段下面的涵洞处,用于替代圆管涵、混凝土盖板涵或混凝土拱涵。钢波纹管涵在山区公路不同地质条件下具有较大优势,如地基承载能力强、平整度要求较低、适应地基变形能力强、安装方便、工程造价低等[1-2]。不过在施工中常存在基础底面铺设碎石土、砂砾石或粗砂垫层质量差,涵背回填碎石土、砂砾石等粒径偏大,未严格分层对称回填等施工质量问题,极易造成钢波纹管因应力集中而发生变形,从而导致管节错位、管壁扭曲内陷、拼接螺栓脱落等质量缺陷。因此,必须对变形的钢波纹管采取加固处理措施,以防发生管壁坍塌等事故。

本文结合川南山区的国道546 线纳溪至赤水(川黔界)段公路改建工程施工实践,对钢波纹管变形段,采取整体式内套管的方式进行加固处理,并分析套管加工、安装、封堵、注浆等施工工艺。

1 施工工艺流程

钢波纹管变形加固施工工艺流程为:勘测验算→套管加工→套管安装→封堵端头→配制水泥浆→管道注浆→管道检测。

2 变形加固施工方案

2.1 勘测验算

对发生管节变形的钢波纹管进行实地勘测,检测变形段长度、变形处尺寸,以确定需要采取内衬套管加固处理的长度,并根据汇水面积流量校核最小管径。

根据涵洞顶上的填土高度、公路-Ⅰ级汽车荷载设计等参数,按照《金属波纹管膨胀节通用技术条件》(GB/T 12777—2019)要求,验算钢波纹管极限状态承载能力。

(1)材料参数

波纹管涵材料为Q235钢材,屈服强度为235MPa,取安全系数为1.2,钢材允许应力[σ]=235/1.2=196MPa。本涵洞顶上填土高度为35m,原涵管径为2m,故选取波形管参数:波高55mm,波距200mm,圆管直径1.5m,材料Q235,壁厚4mm,每节长度小于等于3.1m。

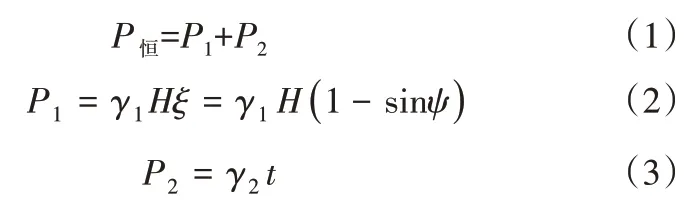

(2)恒载计算

恒载P恒的计算公式为:

式(1)~式(3)中:P1为填土垂直压力(土压力);P2为管涵自重压力;γ1为填土容重(kN/m);H为填土高度(m);ξ为填土内摩擦系数;ψ为填土内摩擦角 (°);γ2为钢波纹管容重(kN/m3);t为钢波纹管涵壁厚(m)。

(3)活载计算

按《公路桥涵设计通用规范》(JTG D60—2015) 第4.3.1 条和第4.3.2 条规定,计算采用车辆荷载;当填土厚度大于等于0.5m 时,涵洞不考虑冲击力。汽车荷载由车道荷载和车辆荷载组成,本钢波纹管涵宜采用车辆荷载进行计算。

按涵洞填土高度35m 计算,作用在钢波纹管通道上的荷载分布宽度a=45.49m;作用在钢波纹管道上的荷载分布长度b=53.19m,车辆荷载为550kN×2=1100kN。因此汽车活载P汽=(2×550)/(a·b)。

(4)荷载组合

按《公路桥涵设计通用规范》第4.1.6 条进行作用效应组合。承载能力极限状态组合Pud=1.2P恒+1.2P汽。

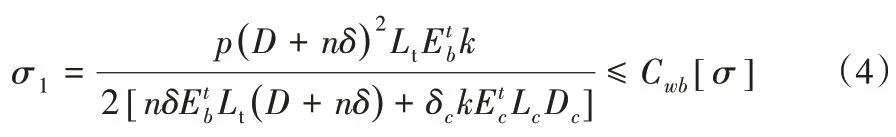

(5)强度验算

按照《金属波纹管膨胀节通用技术条件》(GB/T 12777—2019)规定,进行强度验算:

式(4)~式(5)中:p为荷载作用(MPa);D为波纹管涵内径(mm);n为材料层数,取n=1;δ为波纹管厚度(mm);Lt为波纹管长度(mm);E为弹性模量(MPa);k为计算系数,取k=1;Cwb为有效系数,取Cwb=1.0;Lc,Dc等为加强套环的相关参数;Kr为周向应力系数,取Kr=1.02;q为波距(mm);Dm为波纹管平均直径,Dm=D+h+δ(mm),h为波高(mm);Acu为单个波纹的金属横截面积(mm2),Acu=δ( )0.571q+ 2h。

对承载能力极限状态进行验算:

最终发现强度验算满足要求。

2.2 套管加工

根据施工现场直径2m 的拼装式波纹管变形情况及最大排水量要求,选择在厂家定制直径为1.5m 的整装波纹管作为内衬套管,其波高55mm,波距200mm,材料Q235,壁厚4mm,波纹管管节间采用内法兰连接。

2.3 套管安装

(1)变形波纹管内采用整装式管节,并对准波纹管中轴线安装校核。为保证排水畅通,内套管底部与原波纹管叠合平顺,不再有错台,从而避免积水。

(2)采用楔形块对称支垫套管,并加斜撑进行临时支撑稳固;采用高强度螺栓将相邻管节内法兰盘连接紧固。

(3)将内套管两端的支撑板片与原涵管管壁进行焊接,使管节在横断面方向支撑牢固以防止后续施工相邻内套管发生移动错位,随后移除楔形垫块及临时斜支撑。

(4)内衬套管连接安装完毕后,在套管壁喷涂沥青进行防腐处理。

2.4 封堵端头

(1)内衬套管全部安装完毕后,对套管两端尾的管口处与变形波纹管壁之间的空隙进行密封。采用端头钢板焊接封堵,以便使两管壁间形成一个密闭的空腔。

(2)对端头板与管壁处、管底叠合处以及管节螺栓连接处,使用密封材料进行封堵,防止注浆时出现漏浆。

(3)在密闭管腔安装上下2根注浆管,下层位置距管底100cm处,上层距管底180cm处。

2.5 配制水泥浆

(1)水泥浆按实验室确定的配合比1∶1.0~1∶1.2进行配制,水泥浆标号(4cm×4cm×16cm 长方体试块28d 龄期的强度)不应低于混凝土涵洞墙体标号(一般C25)。

(2)水泥宜采用硅酸盐或普通水泥,强度等级为P.O 52.5。水泥浆泌水率≤3%,稠度宜控制为14~18s,水灰比为0.40~0.45,掺入适量减水剂时,要求水灰比≥0.35。水泥浆中可通过试验掺入适量的膨胀剂,防止凝固后出现收缩空隙,要求水泥浆掺入膨胀剂后的自由膨胀<10%。水泥浆调制后应经常搅动并在45min内用完,在压浆过程中也要不停搅动。

2.6 管道注浆

(1)启动压浆泵,调节压浆压力,通过注浆管将水泥浆液注入两管间空腔内。按波纹管涵洞进出口方向,按照先两端后中间、先下层后上层的顺序进行注浆。注浆施工完成一段后,方可灌注下一孔位。

(2)当注浆压力≥0.5MPa后,系统按预设程序自动稳压3min。

(3)待第1 次注浆结束凝固后,进行第2 次注浆。注浆完毕后,要及时清理施工现场。

(4)若管腔内连接处有漏浆现象,也可在水泥浆中掺入一定比例的水玻璃,以双液注浆方式进行防渗漏处理。

2.7 管道检测

待水泥浆凝固后,可以通过试验仪器检测内衬套管与原钢波纹管间的空腔注浆是否达到饱满密实,常用方法有两种:一种是采用声波参数测试仪,即利用声波散射扫描的方式,对内衬套管两侧壁及上顶管壁空腔注浆区域进行超声波检测;另一种采用孔道灌浆密实度质量检测仪,以冲击弹性波为测试媒介,对内衬波纹管空腔注浆密实度质量及不密实区域位置进行快速定性和定位检测。一旦发现注浆不密实区域,要利用注浆管进行再次注浆补充密实。

3 质量控制措施

为了保证工程整体质量,可采取以下几项质量控制措施。

(1)施工中严格按照《公路桥涵施工技术规范》(JTG/T 3650—2020)和《公路涵洞通道用波纹钢管(板)》(JT/T 791—2010)要求组织施工。

(2)端头板封堵所用密封材料应具有可塑性和不透水性,一般采用聚乙烯泡沫或耐候密封胶。

(3)现场安装内套管,必须对镀锌管壁、法兰盘及螺栓等进行防腐处理,具体可采用喷涂厚度为0.5~1mm 沥青的方法加以处理。

(4)内衬管节接缝处应采用不透水的弹性材料进行嵌塞以防止漏浆,嵌塞宽度为2~5mm。

(5)安装内套管时,要使纵向轴线与原涵相一致,支垫调节平顺,并用钢支撑牢固,防止注浆时发生位移[3]。

(6)管腔注浆应两侧对称进行,注浆速度不宜太快。当浆液从另一端流出时,再持续稳压3min,保证充盈饱满。

4 结语

实践证明,钢波纹管涵发生变形时,采用内衬套管加固处理技术可有效解决管节受力不均发生挤压变形所造成的管壁坍塌等质量隐患,保证涵洞的使用功能和寿命,具有加工简单、施工方便、安全性高、工期短、成本低等优点,值得推广应用。