水泥混凝土路面改造共振碎石化技术应用

2022-05-11潘双平

潘双平

(广州市增城区道路养护中心,广东 广州 511300)

1 共振碎石化技术的原理和特点

共振碎石化技术主要借助振动梁带动工作锤振动,并保证其振频与水泥混凝土面板固有频率相近,引起共振,并最终将水泥混凝土面板击碎至小颗粒,碾压后直接作为底基层,在其上加铺沥青混凝土面层,达到路面修复的目的。安装在工作锤头部的传感器能够充分感应水泥混凝土路面的振动反馈,通过电脑确定被击物的自有频率后对振频自动调节,进而引发工作锤下部水泥混凝土路面发生共振,路面内部颗粒间内摩擦阻力迅速减少并崩溃。

水泥混凝土路面共振碎石化后分为表面细散粒层、碎石化层上部和碎石化层下部3 个层次,层厚分别为2~5cm、10cm 和10cm。表层在共振碎石化过程中颗粒被压实后形成嵌挤层,在洒布透层油后强度与稳定性显著提升;碎石化层上部结构在内摩擦角与预压应力的作用下具备一定结构强度,其中预压力主要来自水泥混凝土板破碎时混凝土所释放的侧向体积膨胀力。正常情况下,混凝土颗粒粒径越小,则其膨胀力和预压力越大;碎石化层下部结构则因“联锁咬合”作用[1]而形成一定强度,因该结构层无35~40°的斜向贯穿裂纹,故形状上黏合度更好,结构稳定性更佳。共振碎石化过程中破碎深度可控,穿透路面时高频低幅共振所引起的裂纹便消散了,原路面基层结构强度和均匀性不会受到破坏和影响,钢筋和混凝土颗粒也更容易分离,不会发生钢筋和其连带水泥块引发新面层反射裂缝的情况。

2 工程概况

增城区园圃路、沙园路、岗前路改造工程为旧路升级改造工程,其中园圃路全长0.96km,沙园路全长约1.12km,岗前路全长0.82km,均为水泥混凝土路面,按城市次干路标准进行改造,该路段在长期运行过程中先后出现水泥混凝土面板错台、破碎、裂缝、沉陷等病害,断板率较高。结合经济性综合考虑,此三条道路原路面采取碎石化处理,将旧水泥混凝土路面采用专门设备破碎成较小的碎块后作为沥青罩面层的底基层,然后再铺设沥青路面,以最大限度缩短病害处治工期。

3 共振碎石化技术的应用

3.1 施工机械选用

共振碎石化再生技术对破碎施工质量有较高要求,故本水泥混凝土路面改造工程主要采用全浮动共振破碎机,该机械工作频率为35~55Hz,振动幅度为20mm,发动机型号为KTA19-P600HP,发动机功率为448kW,液压系统最高压力为35MPa,整机重28t,最大破碎厚度可达400mm,生产效率为2 000m2/d,机械振动幅度和频率均可调,且1个工作日为8h,其每对锤头提升高度可达113m,落锤时所产生的冲击能可达1111~1138kN·m。该设备主要应用高频大振幅激振技术,振动源通过振动箱直接输出,且其所用激振器技术十分成熟,故障率低且维修方便。激振器上还安装有浮动导轨,能确保破碎头以恒压方式与破碎面接触,破碎效果良好,并能紧靠路肩外边缘施工,全方位破碎无盲区。目前该设备已经在国内定型生产。

该水泥混凝土路面改造压实设备采用Z形单压实轮、自装配、自动力单钢轮压路机,通过螺栓将钢轮外所包裹的Z形钢箍固定在压实轮表面,保证碾压效果。

3.2 试验段破碎施工情况

为取得适合该病害路段共振碎石化施工的技术参数,选取代表性强的30m 长度路段为试验段,宽度包括行车道和硬路肩,且试验段包括完好、轻度破损、严重破损三种类型水泥混凝土面板。

3.2.1 施工准备

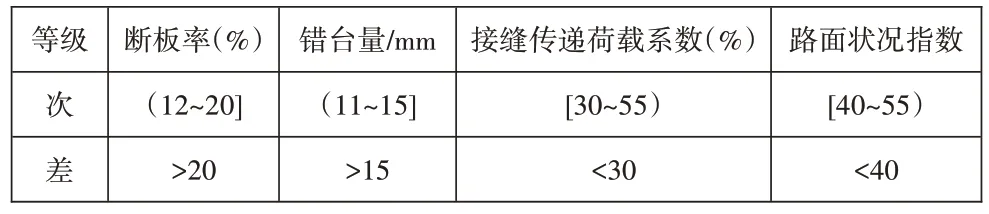

为保证施工效果,在正式施工前加强前期准备,首先收集病害路段路况基础资料,原水泥混凝土路面修建资料、路面病害状况、结构强度、整体结构承载力、基层顶面回弹模量等,并以此为基础进行共振碎石化技术适用性评价。技术人员从原路面路况指数、断板率、错台量及接缝传递荷载系数等方面对原路面状况进行评级(见表1),以进行共振碎石化施工参数的确定,保证施工质量,在此基础上编制施工技术方案。

表1 共振碎石化路面状况评级标准

3.2.2 施工措施

为防止发生振动连带现象影响破碎效果,必须严格按照技术规程及设计要求进行操作,一方面施工人员按次序从外侧车道边缘向道路中间破碎,破碎区域根据车道空间距离确定;另一方面必须严格控制每车道破碎宽度及其与相邻车道的间隔宽度。完成共振破碎后及时清理破碎层,并清除旧水泥混凝土路面板接缝间的条状填料和破碎层钢筋、大块碎石。同时,由于旧水泥混凝土路面碎石化处理后抵抗雨水浸透侵蚀的能力彻底丧失,故必须加强对破碎层的防水防尘保护,并及时按照初压、复压和终压3个阶段进行破碎层碾压施工,每次碾压遍数为4~5遍,对于路面边缘、加宽及停车带等特殊区域进行碾压时,应改用小型振动压路机补压。

对于软弱路段,必须先采取加固措施加固至设计强度后再进行共振碎石化施工;对于脱空路段,必须根据移动距离选择连续级配碎石或沥青碎石回填处理后再进行共振碎石化操作;对于较难破碎的路段,应通过提升全浮动共振破碎机和车道边缘纵向破碎角度,以增强破碎效果。

3.3 施工质量检测及控制

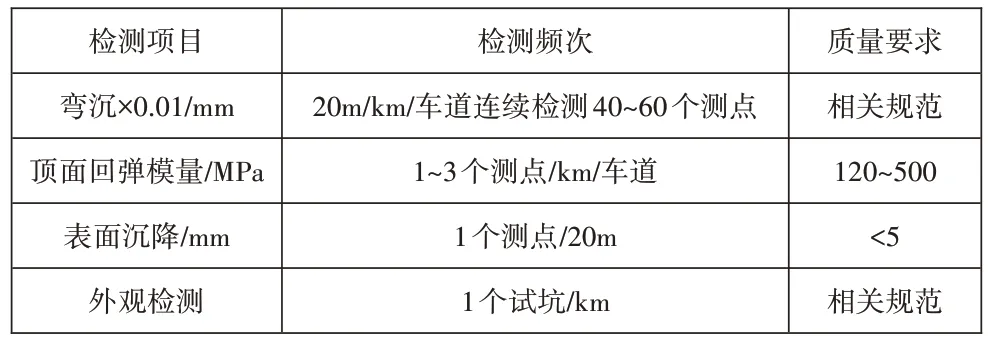

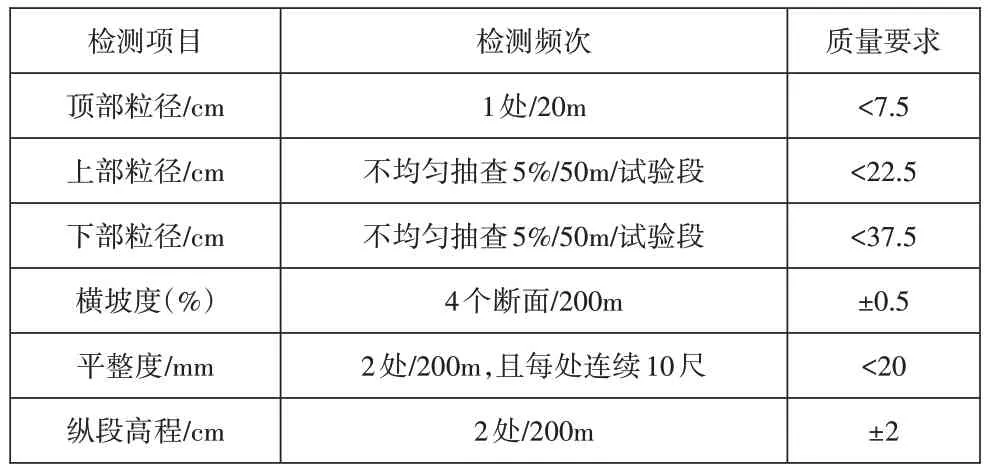

结束水泥混凝土路面共振碎石化施工后必须确保水泥路面层结构强度及稳定性,并及时检测弯沉值、顶面回弹模量、表面沉降、外观、顶部粒径、上部粒径、下部粒径、横坡度、平整度、纵段高程,并确保各项指标均符合设计及相关规范要求,具体见表2。

表2 共振碎石化施工质量检测要求

表2(续)

旧水泥混凝土路面板破碎后主要通过挖坑方式检测破碎效果,挖坑大小为1m³,并将坑内混凝土碎块全部挖除,露出基层,通过直尺测量表层和下层混凝土破碎块。检测结果显示,本路面混凝土破碎率在75%以上,且表面混凝土碎块尺寸在7.5cm 以内,旧水泥混凝土面板较薄,表层以下的第二层与面板底面连通,底面混凝土碎块尺寸均不超出30cm,且混凝土面板截面上存在均布裂缝。充分说明,破碎后的混凝土块粒径控制较准确,由于碎石块粒径小,能有效解决反射裂缝问题,并能有效缓解和释放结构层内部应力,减小因温缩应变等所引发的翘曲应力;此外,破碎后的旧水泥混凝土碎块嵌挤密实,可为上部罩面层提供强有力支撑。

沉降检测主要采用水准仪,检测结果显示,旧水泥混凝土路面破碎后沉降量均值为20.5~28.8mm,路面破碎后沉降量较大。因水泥混凝土面板不具备可压缩性,故沉降变形损失通过面板下脱空及再次压实得到弥补[3],共振碎石化技术能对板底脱空消除及路基再次压实起到积极作用。

4 结语

综上所述,旧水泥混凝土路面共振碎石化改造技术无需全幅封闭交通,施工过程简便快速,并能充分利用旧路面破碎石料加铺沥青路面,有利于资源节约利用和施工成本控制。为保证水泥混凝土路面共振碎石化破碎及加铺施工质量,必须加强施工方案设计及试验段施工,获取合理的施工参数,指导后续施工,加强过程管理,保证技术应用效果。