高速公路水泥稳定基层施工技术研究

2022-05-11王伟

王伟

(张家口市公路工程管理处,河北 张家口 075000)

0 引言

我国高速公路沥青路面基层大多采用水泥稳定碎石结构,由于水泥稳定碎石基层具有较高的强度、抗水损害、抗冲刷和抗冻性等优点,因此得到了广泛应用[1]。但目前水稳基层施工工艺整体性差,很多施工参数并没有明确。本文依托某高速公路实际工程,在水泥稳定基层原材料各项技术指标试验的基础上,结合水稳基层施工工艺,对不同水泥剂量、不同振动压实时间的水稳基层压实度进行测试,以确定最佳施工参数及制备工艺。

1 工程概况

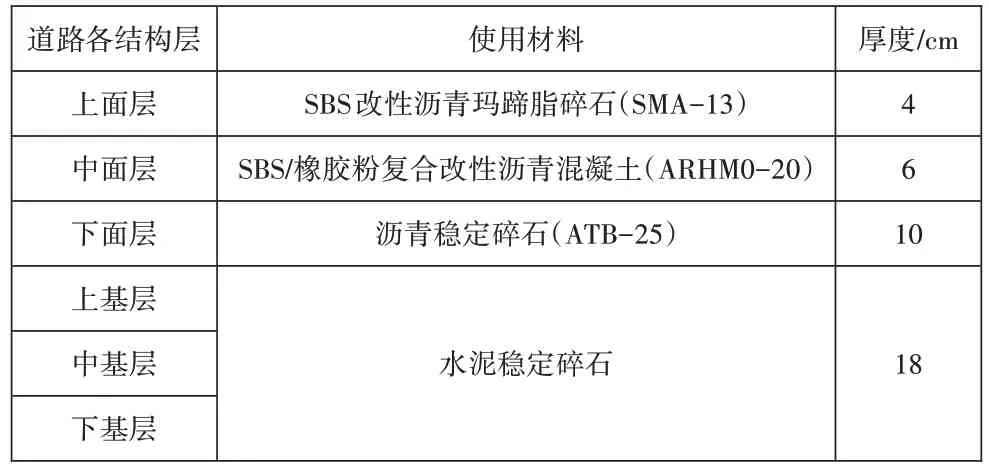

某高速公路位于平原地区,全线长36km,设计车道为双向四车道,设计车速为100km/h,起点桩号为K420+000,终点桩号为K456+000,路基宽36m,路基平均填高4m,最大填高6m,最小填高3.2m。根据对此地段道路水文地质探测结果发现,当地月降雨量较大,且日交通量较大,土质较为松软,需要对基层进行处理,否则高速公路投入使用后将会出现各种病害。因此,本文根据施工规范要求对高速公路各结构层采取的设计方案如表1所示,并优选基层建筑材料,保证施工质量。

表1 高速公路各结构层设计方案

水稳基层施工中最重要的是基层材料的选取,故本文对水稳基层材料技术指标和性能进行试验,以确保施工质量。

2 原材料及级配设计

2.1 原材料

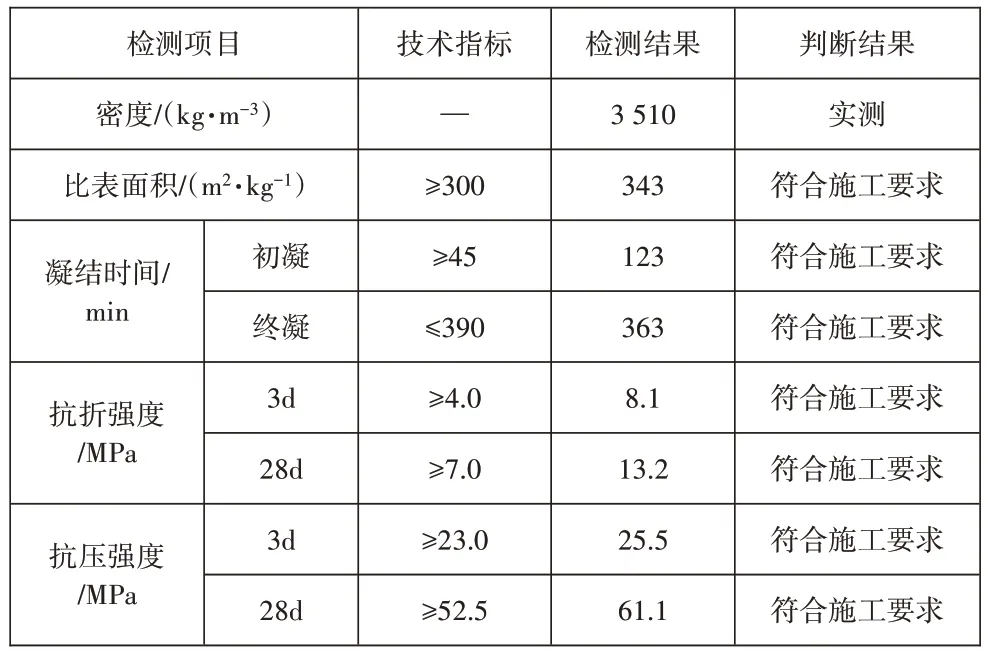

(1)水泥

强度为32.5MPa的硅酸盐水泥具有较好的抗破坏能力和稳定性,故本项目选用某水泥厂生产的强度等级为32.5MPa的水泥,水稳基层所用水泥各项性能指标应达到规范要求。其各项指标试验结果如表2所示。

表2 水泥物理性能试验检测结果

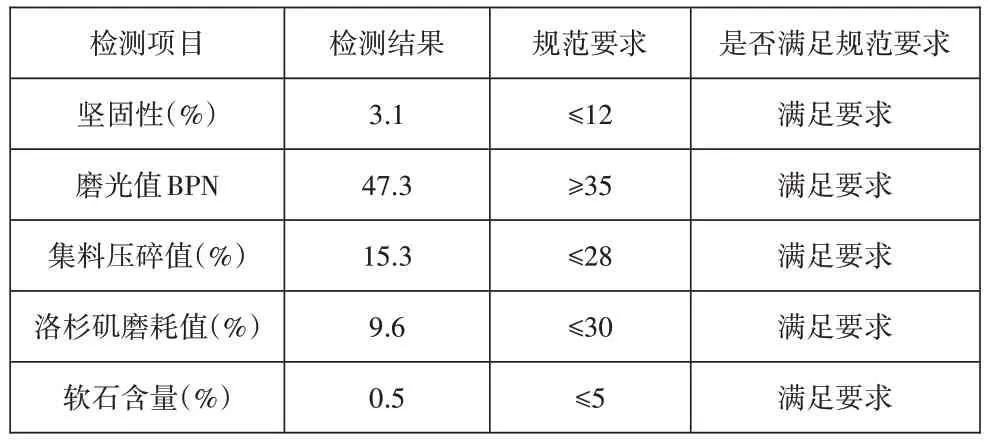

(2)集料

本文选用某石料厂加工生产的玄武岩作为水稳基层施工集料,并对玄武岩性能进行试验检验,检测结果均符合施工要求。玄武岩性能指标检测结果如表3所示。

表3 玄武岩性能指标检测结果

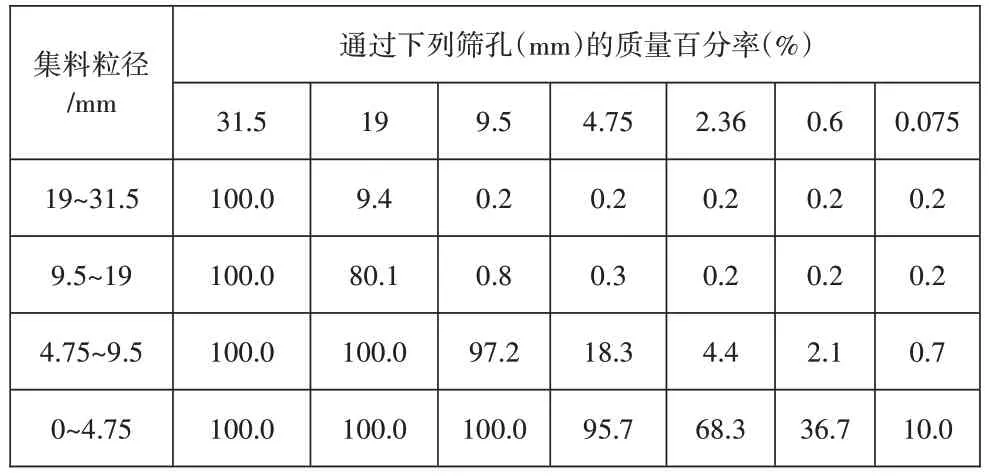

2.2 级配设计

集料级配设计可以确定混合料粗细碎石比例,将决定混合料的体积特性和压实特性。故本文所用玄武岩通过各档标准筛进行筛分试验,确定每档粒径的通过率。各档标准筛碎石通过率结果如表4所示。

表4 各档标准筛碎石通过率

根据各档标准筛碎石通过率,粒径为19~31.5mm 集料∶粒径为9.5~19mm集料∶粒径为4.75~9.5mm集料∶粒径为0~9.5mm集料=12%∶36%∶24%∶28%。

3 施工技术

3.1 准备工作

本文选用某公路K430+000—K430+500 道路右侧作为试验路段,研究水泥剂量和振动时间对水稳基层施工质量的影响。首先通过试验检测水泥、玄武岩等原材料的各项性能指标,保证每个原材料质量满足施工要求,选取某正在施工公路K430+000—K430+400 全长400m 作为水稳基层施工试验路段,将400m 试验路段平均分成4 段,每段长100m。试验路段A、B、C、D 水泥剂量分别为3.5%、4.0%、4.5%、5.0%。

3.2 拌和

考虑到本项目施工质量要求,水泥稳定碎石混合料拌和采用厂拌法,不仅可以保证混合料拌和质量,同时也可以极大缩短时间。厂拌法获得的混合料在运输中需要使用塑料棚遮盖运输车顶部,防止混合料水分损失,导致产生离析现象。而且现场用水量应较实验室确定的用水量提高0.6%,拌和阶段的用水量可以提高1.5%,避免混合料在摊铺、压实过程中出现干缩裂缝[2]。

3.3 摊铺

摊铺机的摊铺速度应控制在3m/min,中间不得出现停顿、中断等现象。接缝施工时需要根据要求设置横向接缝,接缝面应垂直于路基顶面。在卸料过程中需要考虑到每个施工段混合料用量,并将其堆放于合适位置,避免对摊铺工作造成影响。卸料后按照规范要求使用推土机将其初步推平,再使用平地机进行整平[3]。

3.4 碾压

为探究振动压实时间对水稳基层施工质量的影响,选取某正在施工公路K430+400—K430+500 全长100m 作为水稳基层施工试验路段,振动压路机在试验路段E振动压实时间从30s增加到110s,检测基层压实度的变化。碾压过程使用振动压路机以先轻后重、先慢后快的顺序依次压实,在直线段按照从中央分隔带向两侧碾压,在曲线段由内侧向外侧碾压。

3.5 养生

根据当地环境进行洒水和铺设养生布进行养护处理。

4 性能检测

4.1 水泥剂量

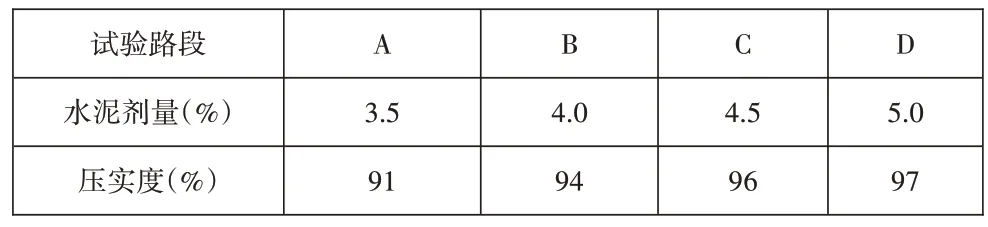

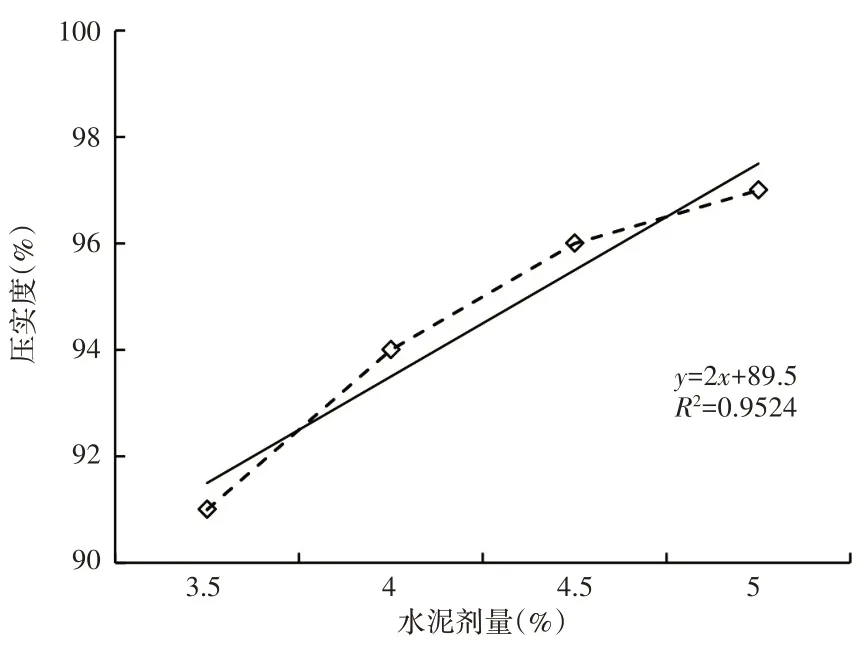

为探究不同水泥剂量对水稳基层施工质量的影响,本文选用水泥剂量为3.5%、4.0%、4.5%、5.0%制备混合料摊铺试验路段,摊铺、碾压施工完成后,检测试验路段A、B、C、D压实度,试验路段压实度检测结果如表5所示,水泥剂量与压实度关系如图1所示。

表5 试验路段压实度检测结果

图1 水泥剂量与压实度关系

由图1 可知,试验路段A 水泥剂量为3.5%,压实度为91%;试验路段B水泥剂量为4.0%,压实度为94%;试验路段C 水泥剂量为4.5%,压实度为96%;试验路段D 水泥剂量为5.0%,压实度为97%,水泥剂量为5.0%时,压实度最佳。这是因为随着水泥剂量增加,水泥碎石混合料强度增加,徐变减小,压实度也随之增加。对水泥剂量与压实度进行线性分析:y=2x+89.5,R2=0.9524,基层压实度随水泥剂量增加而逐渐增大,因此水稳基层施工过程中,可以适当增加水泥用量,控制在4.5%~5.0%之间。

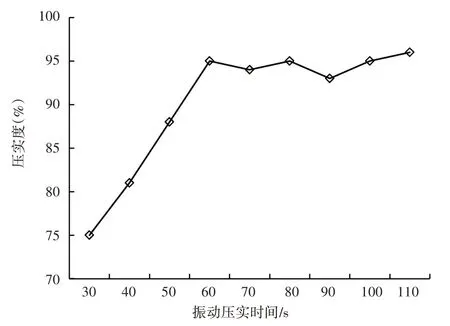

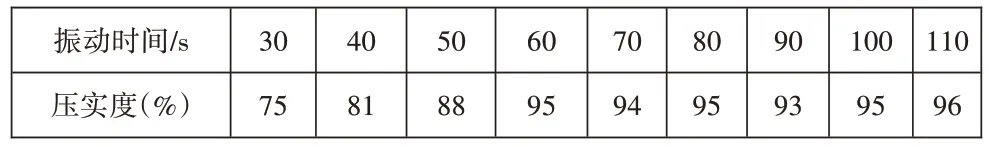

4.2 振动压实时间

为探究不同振动压实时间对水稳基层施工质量的影响,本文在试验路段E 采用水泥剂量为4.5%,并检测振动压实时间从30s增加到110s时的基层压实度,来确定最佳振动时间。试验路段压实度检测结果如表6所示,振动压实时间与压实度关系如图2所示。

图2 振动压实时间与压实度关系

表6 试验路段压实度检测结果

由图2 可知,振动压实时间从30s 增加到60s,试验路段压实度从75%增加到95%,振动压实时间从70s 增加到110s,试验路段压实度在95%上下波动。试验路段压实度曲线随振动时间先增大后减小、再增大,这是因为最初阶段混合料处于松散状态,随振动压实时间增加,混合料逐渐密实,在60s达到最佳密实状态,但随着压实时间继续增加,混合料中碎石产生过压现象,碎石集料被压碎,导致内部出现松散,压实度降低,此时还在击实,被压碎的集料再次压实紧密,压实度增加[4]。因此从施工和经济性角度考虑,根据试验发现振动击实60s时即可满足要求,推荐最佳振动击实时间为60s。

5 结语

本文依托实际工程,在试验路段采用水泥剂量为3.5%、5.0%和振动压实时间为30~110s 进行水稳基层施工,并对工程质量进行检测分析,结果表明基层压实度随水泥剂量增加而增加,随振动时间增加而先增大后减小、再增大,因此从施工和经济性角度考虑水泥剂量控制在4.5%~5.0%,推荐最佳振动击实时间为60s。