超薄沥青磨耗层技术在高速公路养护中的应用

2022-05-11张书文

张书文

(邯郸市交通建设投资管理中心,河北 邯郸 056000)

1 工程概况

某高速公路A 标段(K0+402—K9+844),设计时速为100km/h,其中K0+402—K5+350 段为双向六车道,K5+350—K9+844 段为双向四车道。施工总长度为19.202km。罩面宽度控制在标线外侧10cm 处,单向三车道路段罩面宽度按12.13m 控制。立交加减速车道及渐变段一并罩面,以两侧护栏控制宽度,以分合流鼻端控制罩面范围。罩面面积为260 242.19m2,路段加铺厚度为1.2cm。

2 超薄沥青磨耗层技术特点

2.1 结构层薄

结构实施厚度为0.8~2.0cm,极大程度地减小了沥青胶结料、优质石材的用量及原路面铣刨作业量,不仅可以降低生产、加工和运输过程中的资源消耗,还可最大限度地减小加铺层自重对桥梁受力状况产生的影响。

2.2 密实封水

超薄沥青磨耗层经碾压成型后,封水性能优越,可以隔绝雨水下渗,最大限度地保护路面、桥隧结构内部,避免受水的侵蚀。

2.3 施工效率高

超薄沥青磨耗层的实施采用同步摊铺技术,黏层油和混合料同步喷洒、摊铺,可减少施工作业环节,大幅提高作业效率。施工完成后半小时即可开放交通,减小养护工作时封闭交通对交通状况的影响。

3 超薄沥青磨耗层罩面施工技术

3.1 生产配合比设计

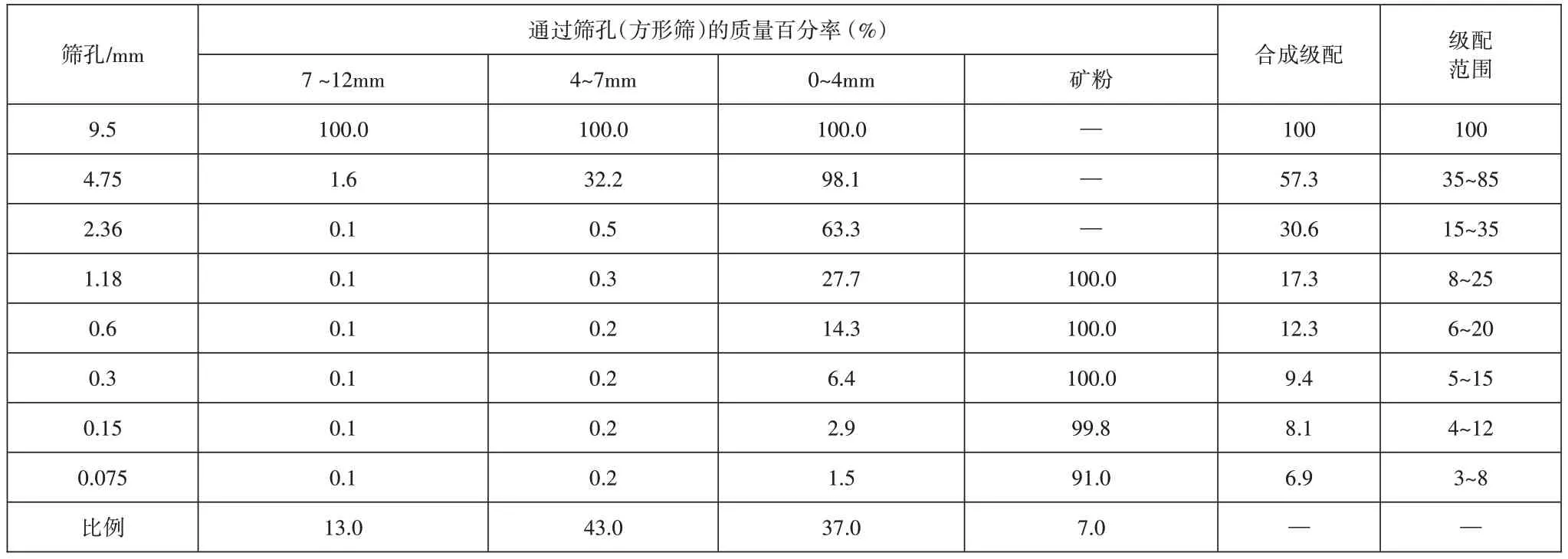

生产配合比设计中所用3 种热料仓的集料规格为7~12mm、4~7mm、0~4mm。经集料筛分和试配后,确定高韧沥青混合料生产配合比为7~12mm∶4~7mm∶0~4mm∶矿粉=13∶43∶37∶7,如表1所示。

表1 热料筛分结果及合成级配

通过马歇尔试验确定该级配下的最佳油石比为7.8%,根据设计要求对混合料各项指标进行试验验证,具体测试结果见表2。

表2 混合料性能测试结果

采用以上材料配合比为7~12mm∶4~7mm∶0~4mm∶矿粉=13∶43∶37∶7,油石比7.8%时,超薄沥青磨耗层的车辙动稳定度、四点弯曲疲劳、肯塔堡飞散试验损失、孔隙率试验结果均符合要求。因实际材料与路况存在一定的变异性,高韧超薄磨耗层施工工艺、最终沥青用量应经试验段最终确定,并根据现场实际工况及时适当的调整。

3.2 原路面病害处治

薄层加铺工程实施前对水泥路面存在的破碎板、板角断裂、边角剥落等病害进行了处理;同时对伸缩缝进行了灌缝处理。为保证超薄磨耗层与原路面的紧密黏结效果,对原有路面标线进行了铣刨处理。针对原路面粗糙度不足的情况,对处治路段水泥面进行了抛丸处理。

3.3 混合料拌制

本次混合料生产过程中,矿料加热温度控制在215℃,沥青加热温度控制在190℃。混合料的拌制顺序按加集料→加沥青→加矿粉的次序进行,其中,控制干拌时间不小于10s,湿拌时间不小于45s,总拌和时间控制在55s 以上。沥青混合料出厂温度为196℃。通过目测检查混合料的均匀性,均未发现拌制完成的混合料出现花白、冒青烟和离析、析漏等现象,说明本次生产的高韧沥青混合料生产质量良好。

3.4 改性乳化沥青喷洒与热沥青混合料摊铺

超薄沥青磨耗层采用专门的同步摊铺设备super1800-3,设备包含受料斗、螺旋输送器、乳化沥青储罐、乳化沥青喷洒和计量系统、宽度可调节的振动熨平板等部分。该设备能够一次性实现改性乳化沥青喷洒和沥青混合料摊铺及熨平,减少运输车辆和摊铺机履带对黏层的污染与破坏,同时提高施工作业效率,节约施工时间。改性乳化沥青在80℃左右的温度下喷洒,设计喷洒量为0.8~1.0kg/m2。摊铺前对乳化沥青喷洒量进行了标定,摊铺结束后对乳化沥青使用总量进行核算。

本路段使用乳化沥青喷洒量为0.806kg/m2。热沥青混合料摊铺在改性乳化沥青喷洒后3s 内进行。摊铺热沥青混合料前预热熨平板,预热温度高于规定的120℃;沥青混合料的摊铺温度不低于170℃,摊铺机料斗受料前涂刷少量油、水混合液,防止混合料与料斗黏结。自卸车缓慢向料斗卸料,摊铺机推动自卸车前进,开始摊铺;设定摊铺机行走速度保持在3~6m/min,保证混合料均匀、连续不间断地摊铺。摊铺过程中,摊铺机螺旋送料器应不停地转动,保证混合料高度不少于送料器高度的2/3,以使摊铺出的混合料表面不发生离析。

3.5 热沥青混合料碾压

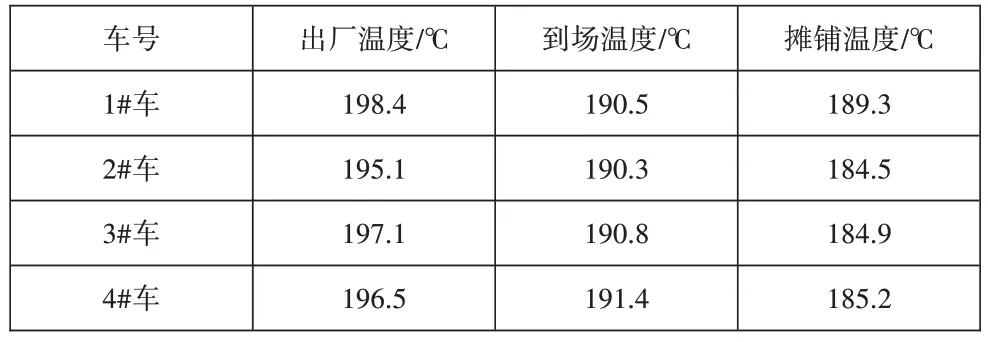

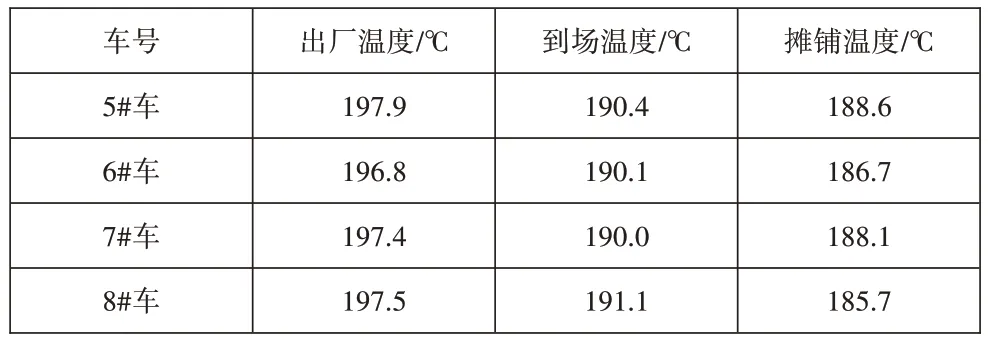

整个碾压过程均遵循紧跟、慢压的原则进行。混合料摊铺后紧跟着在高温状态下开始碾压,以防止低温状态下磨掉石料棱角、压碎石料,破坏石料嵌挤。摊铺温度控制良好,基本不低于180℃,满足不低于170℃的技术要求。高韧沥青混合料依靠摊铺机熨平板基本可达到90%以上的密实度,故采用钢轮静压的方式进行。本路段实施过程中采用13t 的双钢轮压路机静压2~3 遍和收光整平即可达到最终压实效果,并严格控制碾压次数不超过4遍,防止集料被磨光。静载压路机碾压过程中,控制压路机的轮迹重叠1/4~1/3 碾压宽度,且减少压路机轮表面喷涂油类或油水混合液。控制喷水系统不得处于常开状态,需要时喷涂清水或含有隔离剂的水溶液,喷洒呈雾状,以不黏轮为度。施工过程中对各环节温度进行了检测记录,详细结果见表3。

表3 施工温度

表3(续)

3.6 松铺系数确定

按照以往高韧超薄罩面施工经验,松铺系数按照经验预估加摊铺验证的方法确定。具体操作方法:预先通过经验确定一个摊铺松铺系数1.1,虚铺厚度则控制在1.3~1.4cm,摊铺机摊铺过程中采用在摊铺机后每隔5m 左右选取三点采用定点插入针测量虚铺厚度是否准确,压路机初压后再测量厚度。按照实体检测抽芯数据显示,最终采用松铺系数为1.18,压实后厚度基本能达到要求。最后按照本次施工面积及沥青混合料使用数量确定摊铺厚度作为校核指标,基本符合要求。

4 工后验收检测指标

施工完成后,对路面厚度、渗水系数、横向力系数、平整度、构造深度、车辙等分别进行检测,结果如下。

4.1 厚度

采用钻芯法测定,共取18 个点,平均值为17.1mm,合格率为100%,满足设计要求(≥设计厚度-5%)。

4.2 渗水系数

采用渗水系数仪检测,共测18 个点,合格率为100%,渗水平均值为60mL/min,远远小于设计上限值80mL/min,表明超薄沥青磨耗层具有良好的封水能力,可以有效阻隔雨水下渗,保护路面下部结构。

4.3 横向力系数

采用横向力系数测试车(SCRIM)进行检测,检测车道为主车道。横向力测试车每10m 统计一个检测数据,现场测试温度为20~30℃,速度按50km/h±4km/h控制,共测试3 684 点,合格点数共3 682 点,合格率为99.9%,表明超薄沥青磨耗层路面具有良好的抗滑性能。

4.4 平整度

采用ZOYON-RTM 智能道路检测车所配备的激光平整度仪进行连续检测,检测车道为主车道、超车道,共测试378 点,合格点数共350 点,合格率为92.6%,国际平整度指数IRI均值为1.57m/km,满足设计要求,表明超薄沥青磨耗层可以有效提升原路面平整度,行车舒适度高。

4.5 构造深度

采用铺砂法进行检测,共测18 个点,合格点数18 个点,合格率100%,满足设计要求(≥0.80mm),平均值为0.85mm,表明超薄沥青磨耗层路面具有良好的表面构造,抗滑性能较好。

4.6 车辙

采用ZOYON-RTM 智能道路检测车进行检测,检测车道为主车道、超车道,共测试3 773 点,合格点数为3 773点,合格率为100%,车辙深度平均值为2.3mm,符合规范≦10要求。

5 结语

本次超薄沥青磨耗层的施工组织较为完善,项目实施前原路面病害得到了有效处治;实施过程中各类施工设备和人员配合作业紧凑,实施效果良好,经采用超薄沥青磨耗层进行罩面加铺后,大幅提升了路面的平整度,可显著提高行车舒适度,并改善路面的抗滑性能,提高了结构耐久性和道路服务水平。经过建设单位、设计单位、监理单位和施工单位的科学组织、严格管理、精心施工,整个项目按期顺利完成。