某转位机构低温动作异常问题分析及优化

2022-05-11刘雪锋

刘雪锋,叶 飞

(湖北三江航天红峰控制有限公司,湖北 孝感 432000)

1 引言

本文研究了一种新型转位机构,采用了空心杯电机+蜗轮蜗杆齿轮齿圈减速器驱动的结构形式,具有负载轻、扭矩小、成本低,响应迅速的优点。相比传统端齿盘转位锁紧机构,采用这种转位机构的惯组无论是从体积上还是从成本上具有极其显著的优势。为研究装备该转位机构的惯组在动态环境下的适应能力,对其进行了多轮力学环境可靠性试验,在惯组进行自标定、自对准过程中,特别是在低温(-40℃)环境下,转位机构出现低速爬行,动作卡滞,自标定自对准超时故障现象。

在实际的惯组性能实验中,低温环境下转位机构性能明显下降,甚至出现转位机构低温工作异常现象。低温环境对惯组的影响,主要概括为三个问题:一是环境温度下降会导致框架收缩,但不同材料的变形量并不相同。在正常装配情况下,框架的微量耦合变形往往会对轴承内部受力产生较为明显的影响,从而改变轴承的摩擦力矩;二是根据国内外轴承性能实验,所用润滑脂在低温情况下的性能也是影响转位机构摩擦力矩的重要原因;三是铝合金线膨胀系数大于钢的线膨胀系数,低温时,减速器本体收缩量比齿轮的收缩量大,从而造成传动副侧隙的减小,温度造成侧隙变化导致出现应力集中,进而显著增大转位机构低温摩擦力矩。

本文基于转位机构工作原理以及环境温度变化情况,主要从温度对传动副侧隙的影响,分析低温工况下转位机构传动副的侧隙变化趋势、采用有限元分析软件ANSYS 模拟应力分布情况,提出了降低锁紧应力、优化解锁策略等优化措施,解决了转位机构低温摩擦力矩显著增大导致的低温卡滞问题。

2 转位机构低温卡滞问题分析及原因定位

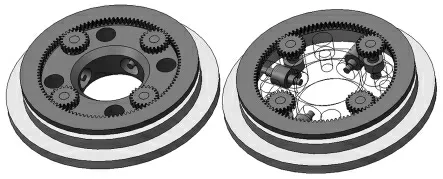

以某惯性设备旋转调制用转位机构低温自标定超时为例进行分析,如图1 所示转位机构。该转位机构为双轴转位机构,因内外框结构形式控制方式一致,本文仅对外框轴系进行分析,整机与外部舱段通过硅橡胶减震器进行隔离安装。外驱动部件与框架固连,通过外驱动部件绕定齿圈旋转带动外框轴系运动,外框减速器采用蜗轮蜗杆+齿轮齿圈结构形式,该驱动部件为驱动锁紧一体化设计,由于减速器采用了蜗轮蜗杆传动形式,具备断电自锁功能。

图1 转位机构示意图

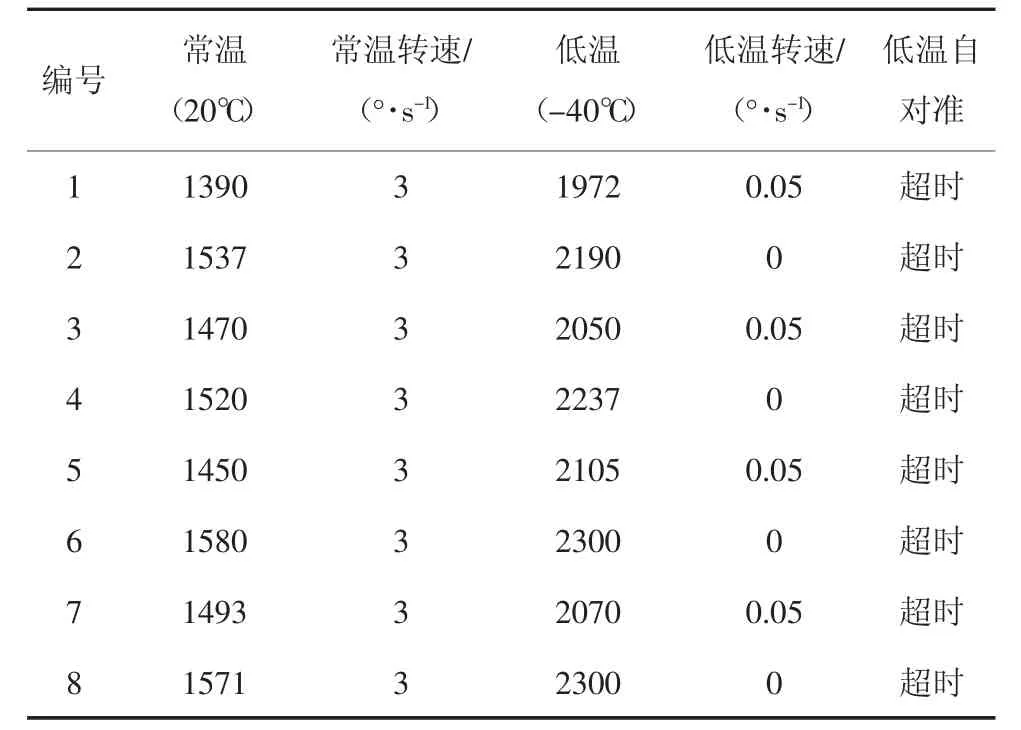

根据试验大纲要求,转位机构需要经过高低温温度循环试验,以考核产品在环境温度变化期间的工作能力。试验要求在每个温度点保温时间到达后进行一组自对准测试,以考核转位机构在高低温环境下的工作性能。为了对转位机构运转过程中的摩擦力矩进行考核,采用电测法测量转位机构3°/s 匀速运动时驱动电机输出PWM 值,该值可通过电机力矩系数K 换算得到电机输出力矩,该力矩即可简化为当前的摩擦力矩。通过表1 可以看出在常温环境下,外框转位机构输出PWM 均在1390~1571,运转正常,在低温-40℃时,显著增加至1972~2300,转位机构出现低速爬行,动作卡滞,转速几乎为0,自对准超时报故。可见低温环境是造成转位机构动作卡滞的重要原因。根据转位机构减速器多级传动关系,对该转位机构可能产生故障的原因进行梳理,如图2所示。

表1 方案阶段惯组常温和低温工况下外框输出PWM 值

图2 低温自对准超时故障树

3 转位机构温度应力场分析

3.1 转位机构温度应力建模

根据故障树的分析,减速器的传动副传动需要保证一定的侧隙,传动副侧隙不足,会导致减速器的传动摩擦阻力变大,甚至会出现卡死现象。因此,需要对当前转位机构传动副传动侧隙值进行校核。

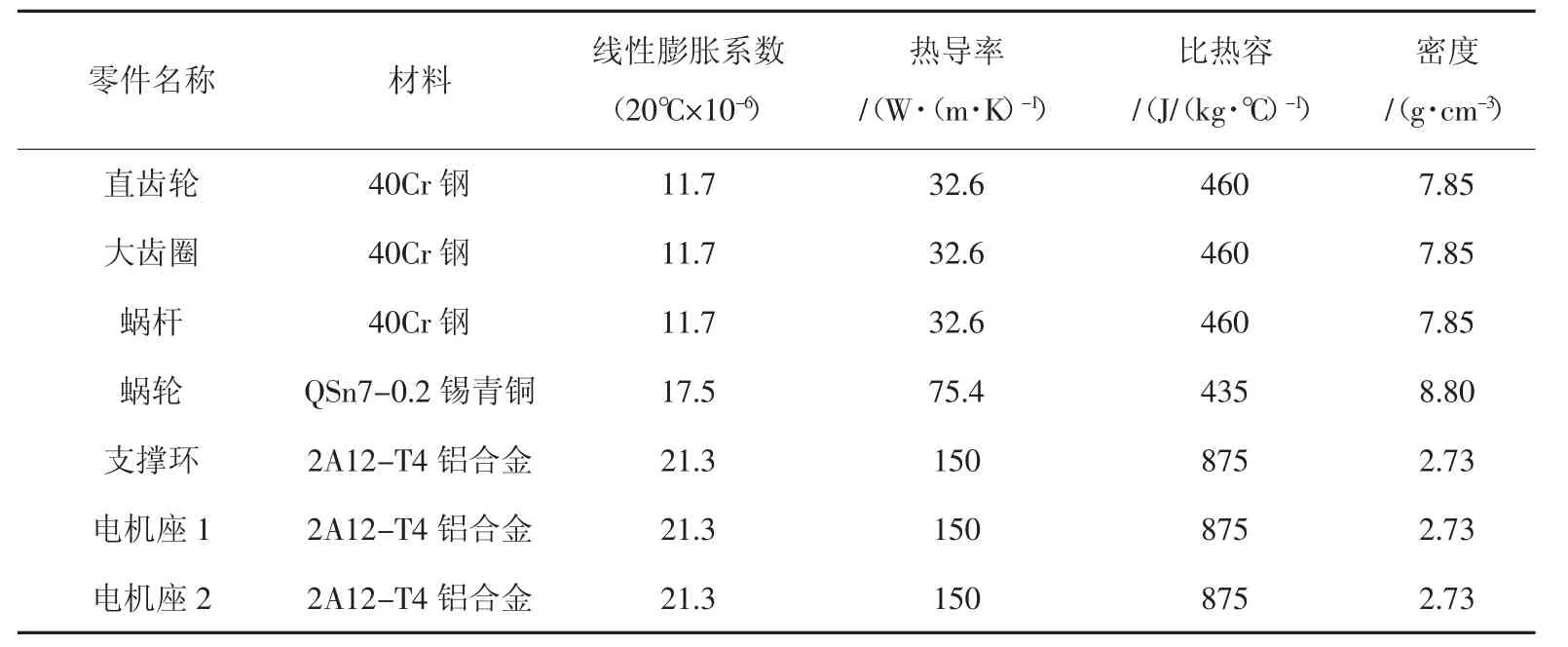

为实现惯组的轻量化,转位机构选中电机座,支撑环选用铝合金材料,而出于齿轮的强度、寿命等方面的考虑,齿轮及蜗轮蜗杆则由合金钢材料制成。因为不同材料的温度线膨胀系数不相同,转位机构要求能在-40℃~+60℃的温度范围内能够稳定工作,在不考虑轴承低温摩擦力矩变大的前提下,需要校核在此温度范围内的传动副侧隙,即校核在当前侧隙情况下传动副的低温应力应变变化趋势。

表2 转位机构中各零件材料物理特性

转位机构在锁紧状态下其热交换方式为:转位机构与温箱内低温空气进行热对流、机构内部发热器件的热传递。对锁紧状态下的温度应力耦合场分析基于实际温度循环试验进行,即高温+60℃保温4h后转低温-40℃保温4h,使用ANSYS 进行温度+静力学耦合场建模分析。

3.2 转位机构锁紧状态下温度应力耦合场分析

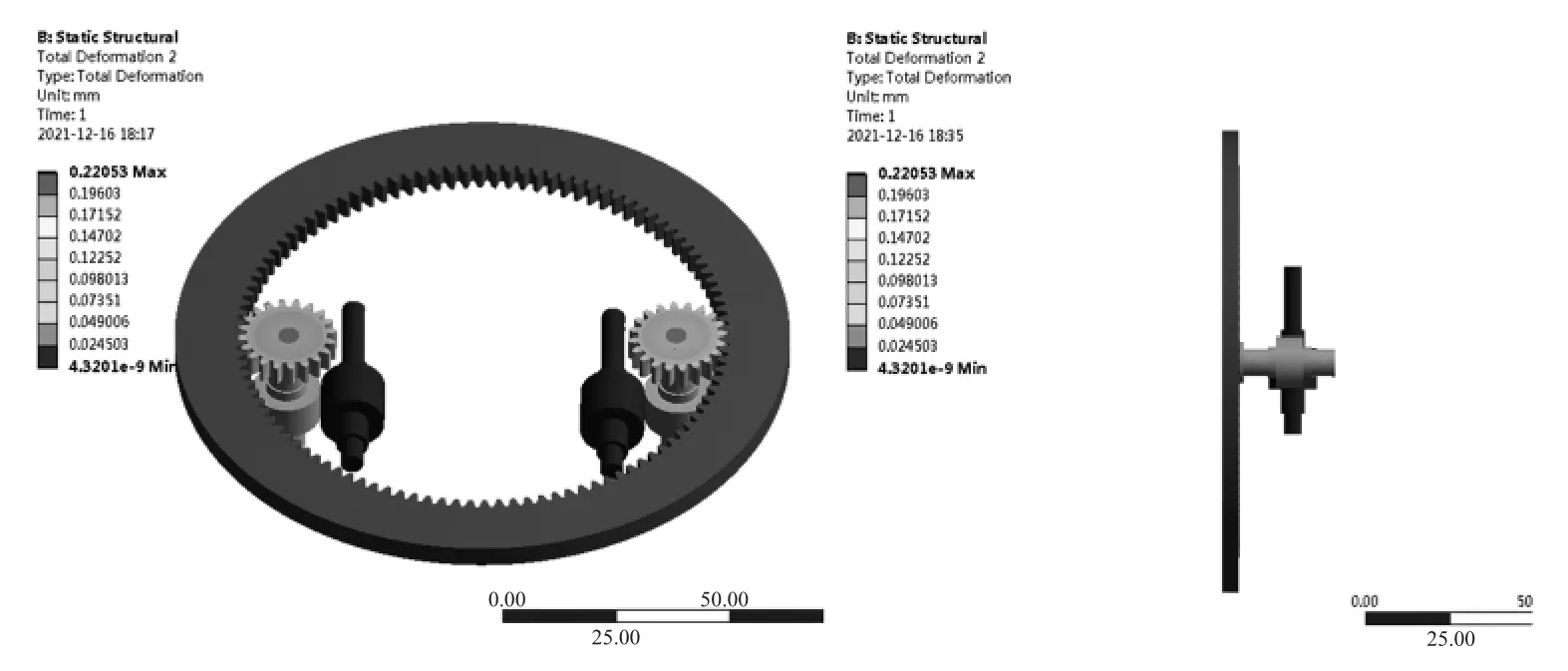

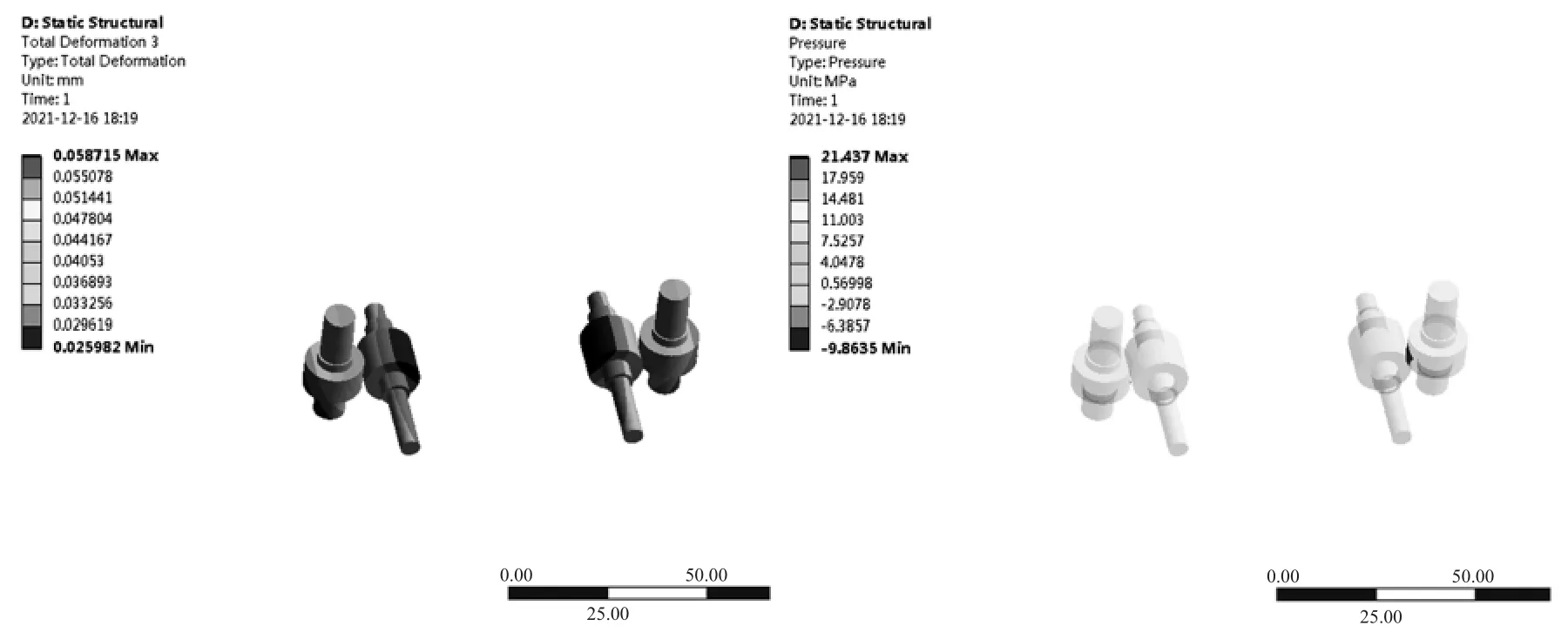

针对锁紧状态进行分析,如图3 所示,对模型进行简化,减小计算量,齿轮齿圈以及蜗轮蜗杆进行转动副与接触设置,其中传动副啮合部位初始间隙在建模初设置为相切零间隙,在ANSYS 接触设置中设置为适应接触。分析转位机构从高温60℃保温4h 后的内部应力应变情况,进一步的,通过应变分析传动副的接触位置变化趋势,图4 为转位机构整体位移云图及其截面云图,图5 是齿轮齿圈传动副位移以及接触压力云图,图6 显示的是蜗轮蜗杆传动副位移以及接触压力云图。

图3 转位机构简化模型

图4 转位机构传动部件整体应变云图

图5 齿轮齿圈应变及接触压力云图

图6 蜗轮蜗杆应变及接触压力云图

根据仿真结果,分析传动副接触位置变化趋势,从变化量可以看出,齿轮齿圈、蜗轮蜗杆传动副有干涉趋势,其中齿轮齿圈接触压力250MPa,蜗轮蜗杆接触压力为45MPa,可见齿轮齿圈接触压力影响更大,由于低温变形造成应力集中,使得转位机构摩擦力矩过大,造成低温运动时机构出现卡滞甚至卡死现象,最终导致自对准流程无法进行。

4 结果分析以及优化改进

针对两个传动副接触压力过大情况,分别调整传动齿轮之间的侧隙,加大传动副之间的中心距,在保证消隙同时,降低接触压力,减小应力集中。针对故障产品重新进行了高低温循环试验,以及外框摩擦力矩测试即输出PWM 值测试,见表3,通过中心距优化,将低温自对准合格率提高到50%。

表3 方案阶段惯组侧隙优化后常温和低温工况下外框输出PWM 值

基于上述计算结果以及对结果的验证,根据实际试验情况,从降低锁紧应力、优化解锁策略以及摩擦力矩判断机制三方面进行优化改进。

4.1 降低锁紧应力

为避免锁紧状态下,传动副应力集中,结构上在保证啮合精度前提下,适当提高传动副中心距,增加齿轮传动侧隙。既可以保证定位精度,又能降低高低温温度循环试验过程中传动副的接触压力,避免出现应力集中造成卡滞现象。

4.2 优化解锁策略

为了提高解锁力矩以及解锁可靠性,保证解锁应力释放,提高电机输出力矩,优化了减速比,新增上电解锁功能。在当前转位机构中,电机控制转位机构动作即为解锁,电机停止动作即为锁定状态。原解锁流程为:控制电路对驱动电机施加负向电压,驱动转位机构进行逆时针旋转,实现解锁驱动流程。当解锁应力过大时,转位机构驱动力矩不足以克服解锁应力,造成解锁失败,系统报故。

对解锁策略进行优化后,驱动力矩增大,最新解锁流程为:控制电路先对驱动电机施加正向电压,持续250ms,使驱动转位机构顺时针动作,然后对驱动电机施加负向电压,使转位机构换向进行逆时针正常旋转,实现解锁流程。

4.3 摩擦力矩判断机制

为提高转位机构试验合格率,在装配调试阶段新增转位机构摩擦力矩判断机制,根据大量试验数据设置转位机构常温下输出的外框PWM 门槛值,具体的,将门槛值设置为常温下输出1100~1300 即能保证惯组低温自对准正常进行,当高于1300 时或低于1100 时需重新调整装配预紧状态,保证输出PWM 值在区间内。

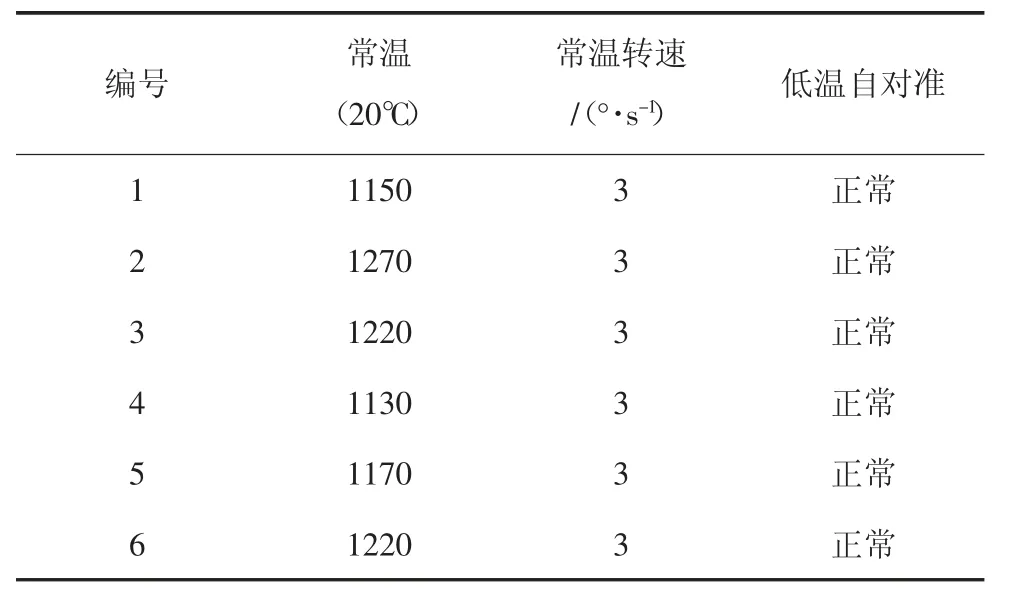

如表4 所示,将上述优化措施落实在新批次产品上,全部6 套产品均顺利通过温循试验。

表4 新批次惯组优化后低温自对准试验情况

5 结论

本文针对三自惯组转位机构出现自低温对准超时报故的故障现象,开展了结构温度场应力分析以及机构的优化设计。通过分析转位机构的低温卡滞故障原因,从结构设计方面对问题进行排查,在不考虑轴承影响的前提下,将原因定位在传动机构齿轮侧隙过小导致温度应力问题。针对该问题,分析该机构温度应力传递机制,利用有限元仿真分析软件ANSYS 对机构在环境条件下进行温度应力以及动力学仿真分析。仿真结果证明:该结构侧隙设计不合理,致使齿轮等传动副出现了温度应力集中现象,导致了机构低温自对准过程中出现超时报故的现象。根据理论分析、仿真结果、试验验证情况,分别从降低锁紧应力、优化锁紧策略、摩擦力矩判断机制三个方面采取了优化改进措施,通过优化改进,该机构低温动作异常的问题最终得以解决。