带翼缘双折型钢板剪力键粘结滑移及承载力计算研究

2022-05-11秦华乾王振山1刘云贺1郭宏超

秦华乾,王振山1,,杨 勇,刘云贺1,,郭宏超

(1.西安理工大学西北旱区生态水利工程国家重点实验室,陕西西安 710048;2.西安理工大学土木建筑工程学院,陕西西安 710048)

引言

钢与混凝土组合结构凭借较好的受力性能,在土木工程领域应用越发广泛。抗剪连接件对于钢与混凝土两者之间的协同工作起着至关重要的作用,是保证其共同受力和变形协调的重要构造措施。通常情况下,抗剪连接件主要作用有2个:一是用来抵抗混凝土与钢结构之间的向上掀起力;二是用来承受并传递水平剪力。一旦连接件强度不足或变形过大,钢与混凝土剥离失效,将给结构安全带来严重后果。

目前,抗剪连接件形式较多,基本可分为柔性和刚性2种。柔性抗剪连接件主要包括:栓钉、槽钢、弯筋和锚环连接件等。柔性连接件在极限状态时允许钢与混凝土之间有一定的相对滑移,利用连接件较好的延性性能,使结构内部剪力发生重分布,以提供相应的抗剪承载力。但柔性抗剪件刚度相对较小,易发生较大变形,导致部分混凝土受拉破坏,该种抗剪件整体承载力偏低。刚性抗剪连接件主要包括:L型、马蹄形、方钢和T型等;刚性抗剪连接件强度较高,结构在达到极限承载力之后,混凝土被压碎或发生剪切破坏,刚性抗剪连接件可较好限制钢与混凝土之间的相对滑移。但由于混凝土属于脆性材料,破坏时,抗剪件基本处于弹性状态,导致构件整体的变形能力较差。抗剪连接件作为钢-混凝土组合结构重要的受力组成部分,一直受到国、内外众多学者的关注。目前,工程中应用较多的为栓钉和PBL剪力键。刘沐宇等[1]对集束式长短剪力钉抗剪性能影响参数进行了研究,得到了其荷载-滑移关系及剪力钉群的承载力计算公式。李成君等[2]对预制装配式组合剪力钉的抗剪性能进行了研究,发现其与传统栓钉相比,其承载力及变形能力大幅度提高。何福等[3]设计了12个栓钉连接件,研究在不同参数下交错栓钉的抗剪性能,结果表明,栓钉长度对抗剪承载力不明显;栓钉与墙轴线夹角θ越大,栓钉刚度越大,对承载力的影响越大。针对刚性抗剪件,Vianna等[4]研究了T型开孔抗剪件力学性能,分析了板厚、形状等因素的影响规律,并提出了设计建议。郑双杰等[5]对槽口型抗剪件进行抗拔承载性能试验,发现该抗剪件刚度较大,容易引起应力集中,易发生脆性破坏。针对PBL抗剪件,刘永健[6]、Mohammed等[7]、杨勇[8]、陈文明[9]等进行了抗剪承载力及破坏模式试验研究,分析了破坏机理,发现该抗剪件与混凝土嵌固作用显著,受力性能较好。柳扬清等[10]通过推出试验分析肋板间距对开孔板抗剪件的力学性能。Costa-Neves等[11]对不同几何形状的带孔钢板抗剪件极限承载力与破坏模式进行了对比分析。在试验研究的基础上,赵晨等[12]进行了开孔抗剪连接件的数值模拟,主要针对抗剪件的布置位置进行了研究。高达文[13]对GFRP-混凝土组合板进行抗弯试验并对其受力全过程进行有限元模拟分析。通过研究发现,设置拉结钢筋可提升抗剪件的受力性能。Rodrigues等[14]研究了抗剪件开孔及横穿钢筋受高温影响下的受力性能变化情况。在传统PBL抗剪件的基础上,许多学者针对波形等异型抗剪件进行了研究,宋瑞年等[15]对嵌入式波形钢板剪力键进行了试验研究,发现开孔及贯穿钢筋可提高抗剪件的受力性能。Keo等[16]对U形钢-混凝土组合梁新型剪力连接件的受力性能进行了研究。李现辉等[17]研究了腹板嵌入式组合梁中钢板连接件的抗剪承载力,表明该抗剪件可减少组合梁由于滑移效应引起的刚度折减。苏庆田等[18]提出了一种新型的波折型抗剪连接件,比普通开孔抗剪件的承载力提高20%左右,且具有较好的变形能力。季小莲等[19]对开孔板式与翼齿板抗剪件进行推出试验,对开孔板的形式进行了分析。与此同时,一些学者也在探讨新的抗剪件连接形式。贾子文等[20]对自攻螺钉抗剪连接件进行了试验研究,分析其破坏机理、承载力等,并提出了设计建议。聂建国等[21]对新型抗拔不抗剪T型连接件进行了试验研究,表明该连接件能有效改善组合梁负弯矩区受力性能,在较低荷载作用下抗滑移效果良好。目前,国内外对剪力键受力性能的提升及新型剪力键方面做了大量工作,无论何种形式,剪力键需要从刚度角度满足与连接构件的协同工作要求,从强度角度需要保证结构连接强度要求;因此,作为重要的连接构造措施,实现刚度与强度有效结合依然是剪力键研究的热点方向。

文中在现有抗剪连接件研究成果的基础上,提出了“带翼缘的双折型钢板剪力键”,旨在实现较高承载能力与变形能力的有机结合;与传统的一些剪力键主要应对水平作用不同,该剪力键可同时提供水平与竖向约束,以应对地震的多方向作用。文中采用推出试验方法,针对该剪力键的极限承载力、破坏模式等开展研究,揭示其破坏特征以及约束效果,得到该剪力键的粘结滑移性能和破坏机理;在此基础上,进行极限承载力与设计方法研究;最终,给出实用计算公式与设计建议;文中研究结果可为该剪力键的工程应用提供技术支持。

1 试验概况

1.1 剪力键设计

带翼缘双折型钢板剪力键具体形式:腹板采用双折板形式,呈45°分布,折形设计可平衡剪力键不同方向刚度,增加变形能力,有利于抵御不同方向的水平作用;折板中部开长圆孔,混凝土贯通后,可提供较大的嵌固作用,提高两者协同工作性能;剪力键上部设计有翼缘,可提供较大的掀起约束作用,用于抵抗竖向荷载作用;在翼缘约束下,折板的稳定性能得以提高,材料性能可得到更好发挥。具体几何尺寸:以工程中应用较多的栓钉作为设计参考,采用1个剪力键等效2个栓钉的设计思路;根据规范《GB 10433-2002》,栓钉选用M22×90 mm,其截面面积760 mm2,剪力键折板和翼缘厚度为6 mm,折板长度85 mm,高度90 mm,与栓钉等高,上部翼缘宽度为60 mm,折板中部开直径25 mm、高度70 mm长圆孔,以保证混凝土贯通;经计算,剪力键中部截面面积为720 mm2,基本与栓钉截面相当;考虑翼缘重量,总体上该剪力键较栓钉用钢量多36%,剪力键具体尺寸及分布形式如图1所示。

图1 双折型钢板剪力键形式及分布Fig.1 The form and distribution shear key of double-folded steel plate

实际工程中预制装配式构件应用越发广泛,文中以钢筋混凝土叠合板为基础,考虑拼接板缝灌浆料及贯穿钢筋的影响因素,针对该剪力键粘结滑移性能,共设计6个试件,具体见表1。

表1 试件数量与形式Table 1 The number and form of specimens

1.2 试件加工及制作

试件组成及设计如图2所示,混凝土板尺寸为580 mm×550 mm×130 mm,其中60 mm为预制板,后浇70 mm,采用C30普通混凝土;其拼缝处采用C30普通混凝土、C40细骨料自密实混凝土、H40高强灌浆料等填充。其中,自密实混凝土配合比为水:水泥:砂:石子:减水剂=288∶459∶525∶1224∶0.918(kg/m3)。混凝土板纵筋采用HRB400Φ8,剪力键开孔处穿插钢筋为HRB400Φ12。钢梁采用Q235级H型钢,规格为HW300×200×8×12(mm),剪力键采用Q235B级钢。试件成型过程如下:预制60 mm厚钢筋混凝土板,养护完毕后,于钢梁两侧拼装,板纵向钢筋在拼缝处断开。预制板作为底模板,后浇叠合层施工前,对剪力键处的拼缝进行填充;纵向钢筋整体拉通布置;绑扎结束后,整体浇筑成型,试件组成及成型如图2所示,其中图2(a)伸入叠合板预制板部分是抗剪件。

图2 试件组成及加工Fig.2 Composition and processing of specimens

1.3 加载装置

采用推出试验方式,研究该剪力键的粘结滑移性能。试件置于长柱压力机上,型钢顶部放置有钢垫板,试件底部与钢垫板上铺有细沙,以避免应力集中情况,具体如图3所示。

图3 试验装置Fig.3 Test device

1.4 加载方案及测点布置

图4 应变片测点布置Fig.4 Strain gauges arrangement

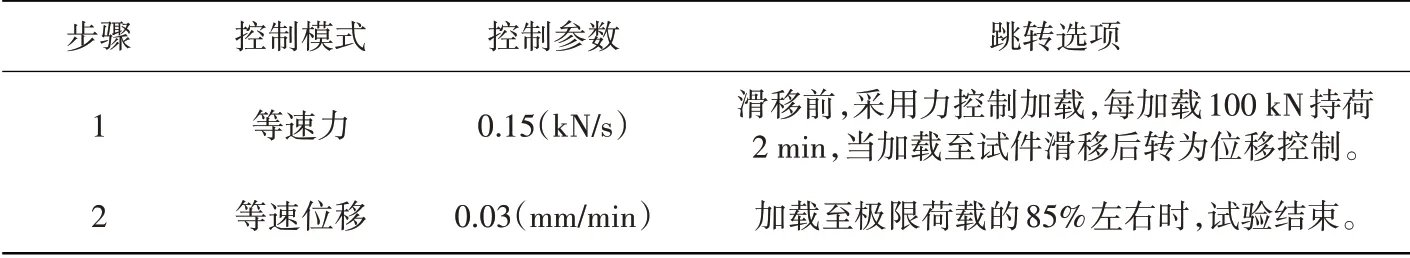

表2 加载方案Table 2 Loading scheme

1.5 材性试验结果

根据《普通混凝土力学性能试验方法标准》(GB/T 50081-2002)、《金属材料室温拉伸试验方法》(GB/T 228.1-2010),对试验采用的钢材、混凝土及灌浆料进行了材性测试,具体结果见表3和表4。

表3 混凝土及灌浆料材性试验结果Table 3 Test results of material properties of concrete and grouting materials

表4 钢材及钢筋材性试验结果Table 4 Test results of steel and reinforcement

2 试验过程及现象

2.1 破坏过程分析

S-1试件拼接位置为C40自密实混凝土,加载初期,试件无明显变化;随着荷载增至250 kN左右时,在试件底部凹槽部位出现细小的裂缝(见图5(b)初期),钢梁开始滑移;随着荷载增大,沿剪力键竖向方向形成两条主裂缝;同时,出现斜向裂缝。承载力达到峰值后,荷载开始下降,混凝土开裂严重,竖向裂缝基本可达整个试件高度3/5,横向裂缝以剪力键为中心,范围大约为2/3板宽;其中,上部开裂范围小,下部较大,整个混凝土裂缝区域基本呈梯形分布(如图5(b)所示)。承载力下降至极限承载力的80%停止加载。剥离混凝土板,剪力键破坏情况如图5(c)所示,沿推出方向,剪力键出现明显整体变形,开孔孔缘及最外侧钢板发生明显屈曲,而折板处变形不显著。

图5 S-1试件破坏过程及现象Fig.5 Destruction process and phenomenon of S-1 specimen

S-2试件拼接位置,填充材料为C30普通混凝土。加载初期,试件并无明显的破坏现象。当荷载达到200 kN之间,钢梁开始滑移;随着荷载继续加载,在剪力键附近出现细小裂缝(如图6(b)初期);随着荷载增大,裂缝不断扩展延伸,形成与剪力键大约成45°方向交叉的两条主裂缝(如图6(b)中期)。达到极限承载力后,裂缝扩展加速,并向四周发展;裂缝沿剪力键竖直方向基本以竖向开裂为主,水平扩展区域基本以斜向开裂为主,最大水平开裂范围大约2/3板宽,高度大约3/5板高,整体开裂区基本呈梯形分布(如图6(b)所示);加载至极限承载力的80%停止加载。剥离混凝土,剪力键破坏情况如图6(c)所示,基本与S-1试件一致。

图6 S-2试件破坏过程及现象Fig.6 Destruction process and phenomenon of S-2 specimen

S-3和S-4试件拼接位置,填充材料为H40高强灌浆料,其破坏过程大致相同。加载初期,无明显试验现象。荷载达到300 kN左右时,钢梁开始滑移;在试件底部及开槽顶部出现第一条裂缝,与剪力键大致成45°方向;随着荷载增大,由下到上形成数条裂缝,如图7(b)中期;承载力达到峰值后,裂缝持续开展,但破坏程度与速率明显低于普通混凝土试件;承载力下降至极限承载力的80%停止加载。采用高强灌浆料填充的试件破坏程度明显低于普通混凝土试件,底部裂缝发展范围大约1/3板宽,高度大约3/5板高,基本也呈梯形分布。剥离混凝土,剪力键破坏情况如图7(c)所示,破坏情况和形式与先前试件基本一致,仅整体弯曲程度稍大。

图7 S-3、S-4试件破坏过程及现象Fig.7 Destruction process and phenomenon of S-3 and S-4 specimens

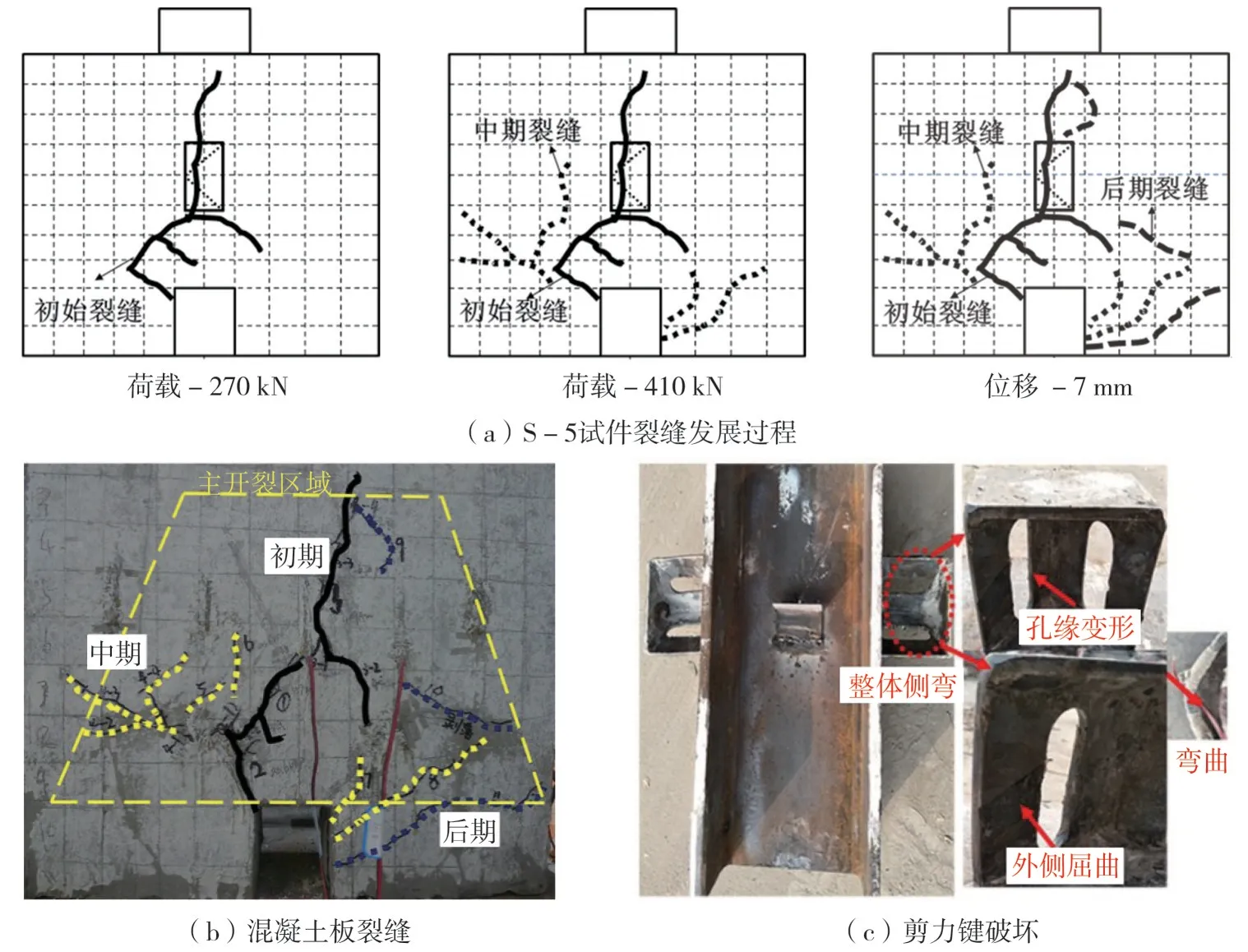

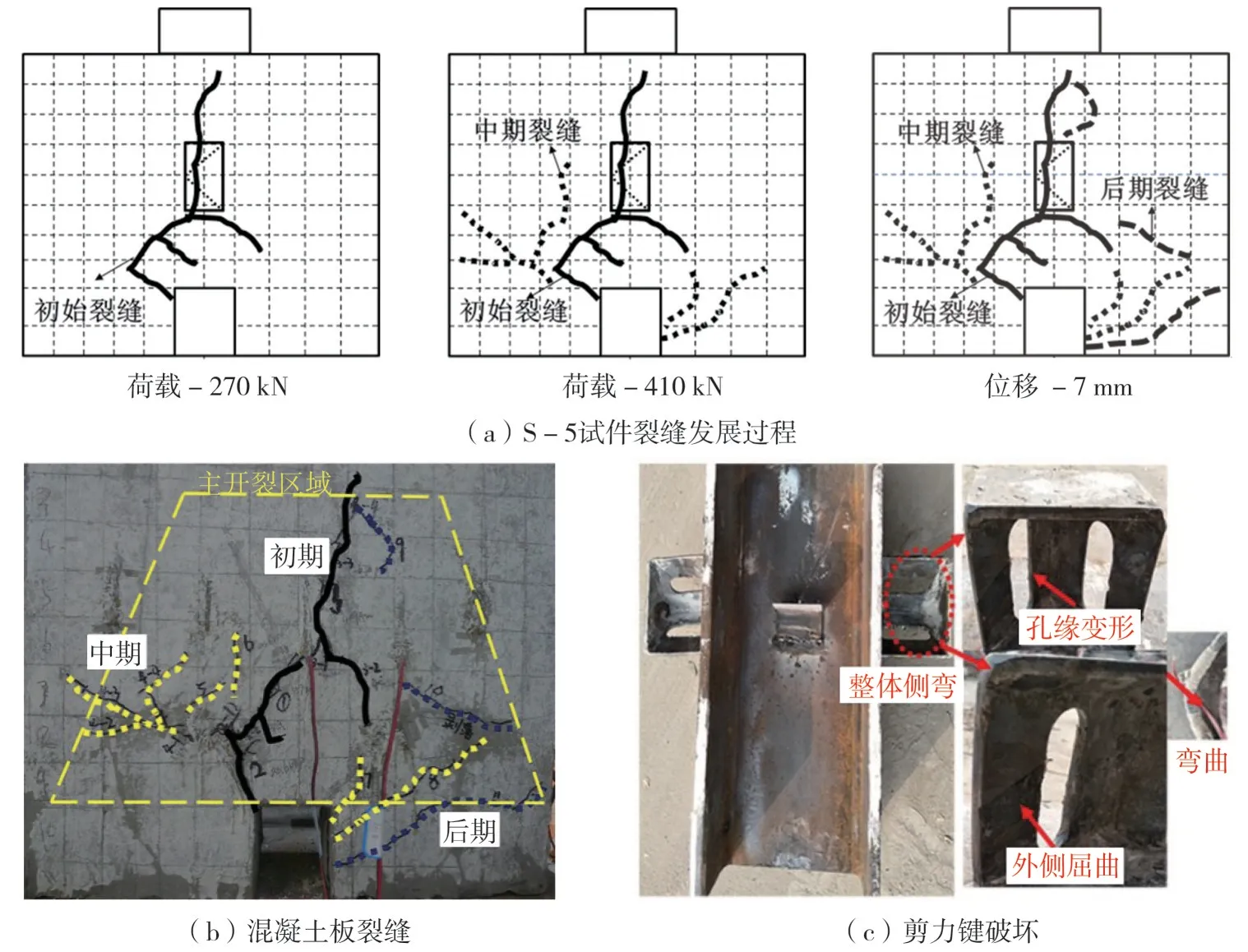

S-5试件拼接位置,填充材料为C30普通混凝土,并设置了拉结钢筋。加载初期,试件无明显变化;当承载力达到270 kN左右时,钢梁开始滑移,剪力键中部45°方向出现裂缝,如图8(b)初期;随着荷载增大,中部及底部竖向45°方向出现数条裂缝,如图8(b)中期;承载力达到峰值荷载后,剪力键上部竖向方向也形成一条较大裂缝;承载力下降至极限承载力的80%停止加载。试件S-5混凝土开裂最为严重,底部裂缝基本全板宽分布,竖向开裂区域也达到板高的3/4,裂缝形式与其它试件基本相似,沿剪力键基本以竖向裂缝为主,其它区域以斜向裂缝为主。剥离混凝土,剪力键及钢筋破坏情况如图8(c)所示,剪力键破坏情况和形式与先前试件基本一致,钢筋发生明显弯曲。

图8 (续)Fig.8(Continued)

图8 S-5试件破坏过程及现象Fig.8 Destruction process and phenomenon of S-5 specimen

S-6为栓钉抗剪件,试件拼接位置填充材料为C30普通混凝土。加载初期,试件无现象。当荷载达到150kN时,钢梁滑移,栓钉位置处出现裂缝,如图9(b)初期。随着荷载增大,裂缝并未发生快速发展,未见新的裂缝生成。承载力达到极限荷载的80%停止加载,后浇叠合层与预制板结合处出现裂缝,试件另一面中部出现斜向裂缝,如图9(c)所示;在栓钉抗剪件约束下,混凝土开裂较为轻微,呈点约束状态,试验采用了叠合板,有分层情况发生。综合看来,栓钉约束效果相对较差,除了有效范围较小外,叠合板整体性也发生降低。剥离混凝土,栓钉破坏情况如图9(d)所示,栓钉发生明显变形,其中部弯曲较为严重。

图9 S-6试件破坏过程及现象Fig.9 Destruction process and phenomenon of S-6 specimen

2.2 破坏模式分析

通过对6个试件进行推出试验发现,采用双折板剪力键的混凝土板破坏过程及模式大致类似。首先,在剪力键斜向形成裂缝,随后向四周以45°方向逐渐发展;随后,沿剪力键竖向混凝板开裂;最终,形成以剪力键为中心,呈梯形分布的开裂区域,顶面开裂大约达到1/3板长,底部大约2/3板长,高度7/10板高(如图10(a)所示)。双折板剪力键的破坏模式也基本一致,沿推出方向,发生明显整体变形,开孔孔缘及最外侧钢板发生明显屈曲,而开孔内侧钢板则未见破坏,具体破坏模式如图10(b)所示。传统栓钉混凝土板仅发生轻微破坏,且叠合板交接处有分层趋势,栓钉中部发生弯曲变形。从破坏模式上看,该新型剪力键的约束范围更大,可对混凝土叠合板整体性进行较好约束。

一辆卡车停靠在烧死的树边,卡车尾部站着两个日本兵。等到第一个“女学生”走近卡车,他们一人伸一只手,架住她的胳膊,帮她登上梯子。不要他们帮助是不行的,他们立刻把枪刺横过来,挡住退路,限止动作。

图10 试件破坏模式Fig.10 Failure mode of specimen

3 试验结果分析

3.1 荷载-位移对比

各试件荷载-滑移曲线对比情况如图11所示,其破坏过程大致如下:弹性阶段,承载力呈线性增加,剪力键并未发生滑移。随着荷载增加,钢梁滑移,双折型剪力键强化作用显著,承载力快速增加,传统栓钉承载力增长较为缓慢。达到峰值荷载后,刚度退化,承载力降低,传统栓钉展现了较好的变形能力,刚度及强度退化较慢;双折型剪力键也体现出了较好的变形能力,下降速度也较为缓和,除自密实混凝土填充试件外,均表现出较好的受力性能;自密实混凝土不进行振捣,拼缝处混凝土密实性难以得到保证,不建议采用自密实混凝土进行填充。从填充料的影响看,高强灌浆料对提高该剪力键的承载力与变形能力作用明显,表明:高强灌浆料强度较高,使得剪力键材料性能得到更加充分的发挥。建议工程中,板缝填充材料优先高强灌浆料,若采用混凝土填充,应提高1个等级。

图11 荷载-滑移曲线对比Fig.11 The comparison of load-displacement curves

滑移荷载Py为剪力键发生滑移时(型钢梁发生滑动)对应的荷载,滑移量通过H型钢梁上的位移计测得,滑移前位移为试件压缩变形;极限荷载为剪力键滑移过程中的峰值荷载,破坏荷载为峰值荷载下降至85%时对应值。各试件的荷载与滑移特征值详见表5,普通混凝土剪力键与栓钉(截面积大致相同)相比,滑移荷载提高60%以上,极限承载力提高50%左右。高强灌浆料剪力键与栓钉相比,滑移荷载提高1倍以上,极限承载力提高80%以上,滑移后刚度提高80%以上,承载力裕度基本接近,表明:高强灌浆料与剪力键强度匹配程度更好,剪力键受力性能可得到更充分的发挥。贯穿钢筋对提高滑移荷载、变形能力和剪力传递有一定作用,但对极限承载力影响不大;由于钢筋刚度与强度较剪力键差距较大,导致作用不显著。综上分析,双折型剪力键较好的实现了设计目的,在提供较大承载力同时,拥有较好变形能力。该剪力键构造简单,可预制或现场焊接,与传统栓钉相比,约束范围更大,与混凝土的嵌固性更好,较适合对于整体性要求较高的组合或装配结构,具有较好的应用前景。

表5 荷载与滑移特征值Table 5 Eigenvalues of load and displacement

3.2 荷载-应变分析

试件的荷载-应变如图12所示,剪力键翼缘应变较小,呈线性变化,基本处于弹性状态;腹板应变总体上看,随着荷载增加,应变不断增大;其中,开孔处外部腹板中部应变最大,该处为剪力键屈曲部位,底部及上部应变相对较小;通过对剪力键左右折板应变对比发现:右折板(远离推出端)应变小于左折板10%左右,在对承载力计算时,可考虑给予折减。贯穿钢筋应变较小,基本处于弹性状态。混凝土应变分析发现:45°方向大于竖向应变,为其主应力方向;对比栓钉与双折型剪力键约束下混凝土的应变情况,双折型剪力键约束下的混凝土应变分布相对均匀,且应变值较大,表明该剪力键与混凝土板结合更好,传力更加均匀,这与试验宏观现象相吻合。

图12 荷载-应变变化Fig.12 The variation of load-strain

4 极限承载力分析

4.1 剪力键受力模型

针对带翼缘的双折板剪力键抗剪承载力计算进行研究,根据试验结果对整个剪力键的受力情况进行分析,试验沿剪力键纵向将钢梁推出,腹板受到顺向与垂直2个方向作用,翼缘受到与推出方向一致的压力作用,如图13(a)所示。在此基础上,结合试验情况对各部分的受力状态进行简化分析,由于钢材与混凝土之间的粘结力较小,忽略其影响,主要考虑钢板与混凝土之间的迎面挤压作用以及开孔处混凝土的嵌固剪切作用,简化模型如图13(b)所示。将腹板分成3部分进行分析,开孔处外侧腹板、开孔处及开孔处内侧腹板(折角部分)。开孔处外侧腹板破坏最为严重,钢板发生明显屈曲变形,此处承载力(V1),由钢材屈服强度与截面面积决定;开孔处承载力(V2),此处受力较为复杂,承载力主要受到混凝土强度、开孔大小及角度影响,以混凝土强度破坏作为计算依据;折角部分腹板承载力(V3),此处钢板刚度较大,承载力由混凝土受压强度决定,受压面积为该处腹板的横向投影面积;翼缘板在整个试验过程中基本处于弹性状态,其承载力(V4),由翼缘与混凝土横向接触部分混凝土抗压强度决定;通过试验发现,左右折板受力略有不同,右侧腹板应变小于左侧10%左右,在承载力计算时给以相应折减。

4.2 极限承载力计算

基于上述分析,得到剪力键极限承载力计算公式为:

式中:b1为开孔外侧腹板宽度;t1为腹板厚度;fy为腹板材性试验屈服强度;α1为钢材全截面屈服强度折减系数,考虑局部屈曲影响,根据工程经验取值0.9;β为左右折板不均匀强度折减系数,根据折板应变差异情况,取值1.9。

式中:H1为开孔高度;θ为折板与推出方向角度;fck为混凝土轴心抗压标准强度;α2为考虑边缘应力集中强度折减系数,根据工程经验取值0.85。

式中:H为腹板高度;b2为开孔内侧腹板宽度;α3为混凝土局部承压强度折减系数,根据工程经验取值0.9。

式中:B为翼缘宽度;t2为翼缘厚度。

根据极限承载力计算公式,结合材性试验结果,对各试件承载力进行分析,如表6所示。

表6 极限承载力计算值与试验值对比Table 6 Comparison of ultimate bearing capacity between calculated and tested values

通过比较发现,极限承载力理论计算值与与试验结果较为接近,精度较好;以此为基础,对剪力键设计强度进行分析,计算公式如下:

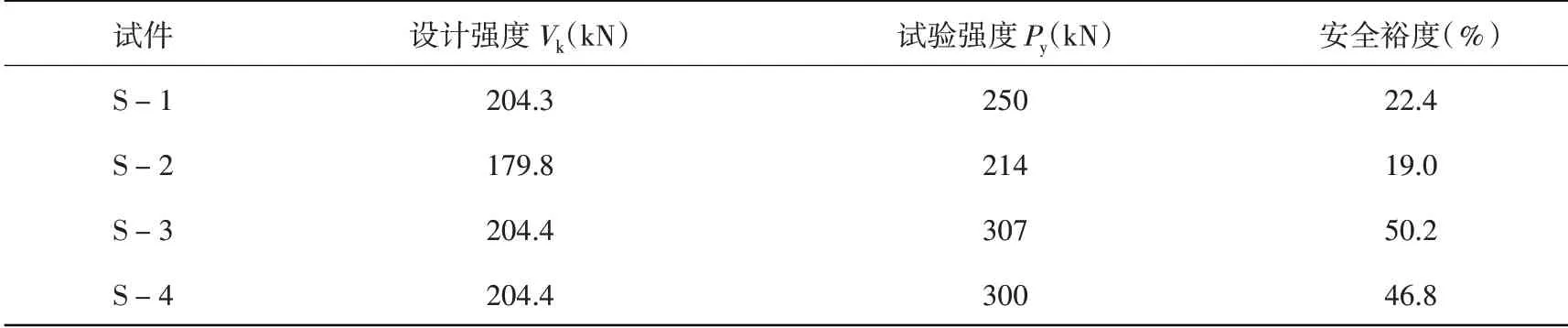

根据式(1)~式(5)进行计算,将fck采用混凝土轴心抗压设计强度fc代替(试验中,普通混凝土、自密实混凝土和高强灌浆料强度分别为C30、C40和H40),fy采用钢材强度设计值f代替(钢材为Q235B)。根据试验结果,取剪力键滑移荷载作为实际设计强度,与理论设计强度进行比较,具体见表7。普通混凝土试件的安全裕度在20%左右,高强灌浆料试件安全裕度可达到50%以上,考虑到(Pmax/Py)在1.5以上,已具有较高的安全储备,该设计方法可较好满足该剪力键的工程安全要求。

表7 设计强度与试验值对比Table 7 Comparison of design strength and test value

5 结论

通过对带翼缘的双折型钢板剪力键推出试验及承载力分析,主要得到以下结论:

(1)该剪力键在推出荷载作用下,发生整体变形,其中孔外侧腹板屈曲明显,折角处腹板变形不显著;混凝土板沿45°方向开裂后,裂缝逐步扩展,最终形成斜向与竖向的梯形开裂区域,范围可达到1/2板面以上;传统栓钉约束范围较小,仅局部发生裂缝,叠合板有一定的分层情况;该剪力键对混凝土产生较强约束作用,试件受力更加均匀,表现出更好的整体性。

(2)该剪力键滑移以后,刚度损失较小,承载力持续增大,与传统栓钉相比,滑移后刚度提高50%~80%左右,普通混凝土试件承载力提高50%以上,采用高强灌浆料可提高1倍以上;承载力达到峰值荷载后,刚度退化速度较慢,表现出较好的变形能力。

(3)应变分析发现,该剪力键腹板中部为其破坏截面,左右折板应变相差10%左右,在进行承载力计算时,应给予折减。该剪力键受力性能受拼缝填充料影响较大,工程中应优先采用高强灌浆料,若采用普通混凝土填充,应提高一个等级。

(4)在剪力键受力模型的基础上,提出了极限承载力计算公式,与试验结果吻合较好;提出的设计承载力计算公式,安全裕度较高,可满足工程应用要求。