低温压力容器无损检测技术的有效运用

2022-05-11戚云岗

戚云岗

[摘 要]低温压力容器在生产实践中得到广泛应用,其具有一定的危险性特点,只有不断改善设备运行状态,才能避免造成安全事故,保障人们的生命财产安全。在传统检测工作当中,破坏性检测的应用较多,会造成资源浪费的问题,而且检测效率相对不高。无损检测技术的应用则解决了上述问题,是生产中的常见检测手段,可以得到更加可靠的结果。文章将对低温压力容器与无损检测技术加以介绍,分析低温压力容器无损检测技术的应用原则,探索低温压力容器无损检测技术的有效运用措施。

[关键词]低温压力容器;无损检测技术;运用措施

[中图分类号]TP391.41 [文献标志码]A [文章编号]2095–6487(2022)03–0–03

Analysis on the Effective Application of Nondestructive Testing

Technology for Low Temperature Pressure Vessels

Qi Yun-gang

[Abstract]Cryogenic pressure vessels are widely used in production practice, and they have certain dangerous characteristics. Only by continuously improving the operation status of equipment can we avoid safety accidents and ensure the safety of people's lives and properties. In the traditional detection work, there are many applications of destructive detection, which will cause the problem of waste of resources, and the detection efficiency is relatively low. The application of non-destructive testing technology solves the above problems, is a common testing method in production, and can obtain more reliable results. This article will introduce cryogenic pressure vessels and non-destructive testing technology, analyze the application principles of non-destructive testing technology for cryogenic pressure vessels, and explore effective application measures of non-destructive testing technology for cryogenic pressure vessels.

[Keywords]cryogenic pressure vessel; non-destructive testing technology; application measures

壓力容器在使用过程中的风险较大,做好压力容器质量状况的检测,可以消除其中的安全隐患,保障生产及人员安全。结合低温压力容器的特点,加强对无损检测技术要点的严格控制,确保技术优势得到充分发挥,降低外界因素对检测工作的影响。

1 低温压力容器与无损检测技术

1.1 低温压力容器

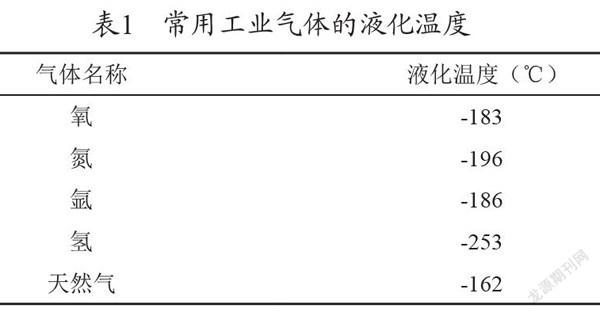

在运输和存储液化气体的过程中会用到低温压力容器,其介质类型较多,包括了液化天然气、液氮、液氢和液氧等,因此设备的性能状况会对介质的存储效果产生直接影响。我国出台了相关法律法规和技术标准等,针对低温压力容器的生产制造和使用过程实施规范,能够为实践工作提供科学指导,包括了《低温绝热压力容器试验方法》和《钢制低温压力容器技术规定》等,需要严格遵循相关要求进行制造和使用。低温压力容器的设计温度相对较低,一般在-20 ℃以下,主要包括了深冷型压力容器和低温型压力容器,前者设计温度更低,一般在-150 ℃以下。常用工业气体的液化温度如表1所示。因此深冷型压力容器可以存储和运输氮和氧,低温型压力设备则可以用来存储和运输二氧化碳等。低温压力容器的保温性能是决定其整体使用性能的关键点,堆积绝热式保温方式的应用较为常见,为内部检验工作创造了条件。高真空多层绝热式保温和真空粉末绝热式保温方式在深冷型压力容器中的应用较多,通过夹套和内胆共同达到保温的作用,尤其是多孔性微粒绝热材料的使用,改善了设备的保温性能,但是也会给无损检测造成一定的困难。不同介质的低温压力容器工作压力也有所差异,比如存储液化二氧化碳的低温压力容器工作压力在2 MPa左右,其他的一般在1 MPa以内。

1.2 无损检测技术

无损检测技术在对物体实施检测时不会产生破坏,能够确保设备使用性能达到要求,对于表面缺陷和内部缺陷的检测效果较好,当前多种先进设备仪器和技术手段得到广泛应用,提高了无损检测的水平。无损检测技术类型较多,包括了超声检测、射线检测、磁粉检测、渗透检测、涡流检测等。无损检测呈现出非破坏性和全面性的特点,不会对工件或者设备的性能造成负面影响,能够更加全面地评估缺陷问题,防止在检测工作中存在死角和盲区,解决了传统检测技术的局限性问题。另外,无损检测具有全程性和可靠性的特点。无论是对于原材料的检测,还是对于成品及服役设备的检测,都可以采用无损检测技术,因此达到全程化检测要求。随着技术水平的提升,其检测精度也会大幅提高。

2 低温压力容器无损检测技术的应用原则

(1)应该确定检测时间。在开展无损检测工作前,应该了解设备的使用情况和生产需求,分析设备材料和工艺特点,以便在合适的时间实施检测,避免对正常生产作业造成影响,达到最终的检测目的。

(2)应该做好无损检测和破坏性检测的有效结合。在部分情况下,单纯采用无损检测技术无法获得可靠的检测结果,因此在必要情况下需要实现两者的密切融合,以避免检测结果中呈现较大误差。

(3)应该做好无损检测技术的合理选择。不同技术手段的优势及缺点各有不同,因此在实践工作当中需要加以针对性选择,以提高检测工作效率与质量。射线检测通常无法应用于钢板分层缺陷检测工作中,此时可以采用超声波检测技术。

(4)还应该做好不同技术的密切融合。由于各类无损检测技术的适用情况有所差异,因此在实践工作当中则需要灵活运用不同的技术手段,在最短的时间内获得更加精确的检测结果。

3 低温压力容器无损检测技术的运用措施

3.1 制造过程检测

3.1.1 原材料检测

原材料的质量是决定低温压力容器性能的关键因素,相较于高温低温压力容器和常温低温压力容器而言,由于其运行环境的温度较低,因此应该以低温V形缺口冲击试验为依托实施检测,确保在低温环境下仍旧保持良好的工作状态。不锈钢钢板和低合金钢等,是低温压力容器的主要原材料,通过超声检测的方式可以评估材料的缺陷状况,要明确NB/T47013标准中的相关要求,排查钢板制造中的部分缺陷问题,比如裂纹、分层等。在无损检测工作当中对于钢板的厚度有明确要求,一般不低于20 mm,而且质量等级应该在三级以上。纵波直探头是超声检测技术应用中的关键构件,不同厚度的钢板选择的晶片面积也有所差异,比如当钢板厚度在20~250 mm时,需要采用2.5 MHz单晶直探头,使用方晶片和圆晶片时其面积和直径分别在200 mm2和14~25 mm;而当钢板厚度在6~20 mm时,则使用5 MHz双晶直探头,晶片的面积则应该在150 mm2以上。

3.1.2 射线和超声检测

射线和超声检测技术多应用于低温压力容器的焊缝检测当中,针对其各類缺陷实施评估,包括了未焊透缺陷、气孔缺陷、裂纹缺陷和夹渣缺陷等等,能够有效发现内部缺陷问题。而渗透检测技术和磁粉检测技术多应用于表面缺陷的无损检测当中。夹层式结构是深冷型低温压力容器的主要壳体形式,对于内部承压壳体的检测难度相对较大,相较于常温压力容器而言,在焊缝检测中的要求也相对更高。采用射线和超声无损检测技术时,需要确保低温压力容器的设计温度不超过-40 ℃,如果温度无法满足要求,其钢板厚度至少为25 mm。应该明确图样的具体要求,在焊接接头的无损检测中实施复检,充分发挥射线无损检测技术和超声无损检测技术的优势。在实践工作当中主要是针对凸形封头的拼接接头、焊缝交叉位置、补强圈和垫板覆盖的焊接接头等实施检测。采用射线无损检测技术时,应该确保检测质量等级在AB级以上,不同物质对于射线吸收系数存在较大的差异,通过分析射线能量的衰减则能够评估低温压力容器的缺陷问题。X射线探伤机和γ射线探伤机是实践中的常用设备类型,如果低温压力容器的钢板厚度不超过50 mm,则可以采用前者实施检测。近年来,X射线实时成像系统的应用越来越多,可以针对低温压力容器进行自动化检测,更加及时地呈现缺陷问题,直观反映缺陷类型和位置等信息。射线检测法能够更加直观地分析缺陷图像,满足宽度和长度的定量分析要求,能够更加快速地保存检测结果。

在全焊透熔化焊对焊缝内部缺陷检测中可以采用超声无损检测技术,要求低温压力容器的钢板厚度在8 mm以上,其中A型脉冲反射式超声波探伤仪的性能十分可靠,使用了2~5 MHz斜探头,工作频率在1~5 MHz。双面双侧直射波检测技术适用于钢材厚度在40 mm以上的低温压力容器检测工作。当低温压力容器中存在缺陷时,超声波的传播方向就会出现改变,可以根据其改变特性来评估缺陷问题,具有很强的穿透作用,更加准确地定位缺陷位置,尤其是在面积型缺陷检测中的效率更高。同时,运用超声检测技术可以降低成本投入,提高检测工作的便捷性,但是检测结果也容易受到晶粒度和材质等因素干扰。

3.1.3 磁粉和渗透检测

当低温压力容器存在缺陷问题时,则会对铁磁性材料的连续性产生影响,引发畸变和漏磁场的情况,通过观察其磁痕状况则能够快速找到缺陷位置及大小等,这就是磁粉检测技术。在微小缺陷的检测中可以采用磁粉检测技术,能够达到微米级检测要求,适用于近表面和表面小尺寸缺陷检测工作。磁粉检测技术的适用性也加强,在板材、型材、铸钢件和半成品、原材料、成品工件等检测中可以获得更高的检测精度,在非磁性材料检测中不能使用磁粉检测技术。将含有着色染料的渗透剂涂在低温压力容器表面当中,会逐渐渗透到缺陷当中,通过显像剂来观察着色染料的分布情况,从而获得缺陷信息。在非金属材料和金属材料的无损检测中,都可以采用渗透检测技术,适用于各类磁性材料和非磁性材料的检测,灵敏度相对较高,而且呈现出直观性和便捷性的特点。然而,该技术也具有一定的局限性,无法针对表面粗糙的低温压力容器实施检测,缺陷深度参数无法获得,因此在定量评价中遇到困难。

3.1.4 TOFD检测

我国压力容器朝着越来越大型化的方向发展,许多大型的压力容器受运输条件的限制而很难进行整体运输,再加上受到现场放射线的影响,会在一定程度上增加某些容器缺陷检测的困难,进而增加检测的成本。而TOFD检测技术弥补了射线检测中存在的种种不足之处,其探头具有较宽的覆盖范围,能够对缺陷自身高度进行精确的测定,对各种缺陷的检测都具有较高的灵敏度,还能够保存缺陷图像。采用TOFD检测技术避免了在检测过程中额外对容器采取其他的防护措施,极大地减少了传统检测设备所花费的人力、财力以及物力等,降低了耗材的巨大开销,节省了曝光室的修建费用,同时使工作人员夜间工作的现状也得到了改变,提高了工作的进程与效率,TOFD检测技术已经成为了现场制造厚壁大型容器无损检测方法的首选。

TOFD检测技术在压力容器行业的应用存在着技术上面的优势,但同时也具有一些不可忽略的缺点,自身存在着一定的局限性,例如难以解释缺陷性质、夸大了一些危险性不大的缺陷、可能会漏检一些横向裂纹等。具体来说主要表现为:一些检测范围可能会存在一定的盲区,利用TOFD检测技术检测后的扫描图像显示,有时会难以很好地定性一些容器出现的缺陷;部分容器检测后的扫描图像较为复杂难易读懂,必须是拥有极为丰富的工作经验的人员才能读懂;实际的检测过程中,可能会由于横向缺陷检测的困难性而存在一些人为误差。

3.2 使用过程检测

3.2.1 目视检测

目视检测的方式是评估低温压力容器缺陷问题的重要方法,主要是借助于检测人员的相关经验和专业技能开展检测。分析低温压力容器的基本信息是否达到相关要求,包括了铭牌、使用证号码和漆色等。泄漏缺陷、裂纹缺陷、损伤缺陷和变形缺陷等会出现在接口、本体和焊接接头等位置,目视检测的方式也能实现快速排查。针对低温压力容器的表面进行检查,观察是否存在结露、结霜和腐蚀等问题。保温层的性能也会影响低温压力容器的使用效果,应该对其跑冷缺陷、破损缺陷和脱落缺陷等实施检测。在容器运行中可能出现异常声响和振动的情况,通过目视检测可以快速找到缺陷位置。针对支座实施检测,防止在运行期间出现开裂和下沉的情況,防止螺栓松动。针对温度和压力实施检查,避免超过低温压力容器的阈值而引发安全事故,做好罐体的接地处理。

3.2.2 声发射检测

通过声发射信号也可以对低温压力容器实施在线无损检测,能够更加准确地评估其完整性,分析设备性能状况。低温压力容器的多种缺陷问题都会引发声发射现象,包括了应力腐蚀、范性形变、焊接裂纹和裂纹扩展等,借助于该技术可以动态化了解缺陷的变化情况并实施控制。为了提高声发射检测的整体水平,需要借助于专门的声发射检测仪器,包括了多通道检测和单通道检测两种类型,前者在运行检测中的应用较多,不会对低温压力容器的使用产生较大影响,后者主要应用于材料无损检测当中。针对低温压力容器中的裂纹扩展缺陷,运用声发射技术可以达到0.01 mm的检测精度要求,分析设备的危险等级,以便及时维修或者更换,防止对人员安全形成威胁。该技术具有实时化和动态化的特点,可更加快速地判断缺陷类型,确保整个检测过程的安全性,以计算机分析软件为依托,可以更加快速地评估低温压力容器的安全性能。加工质量和低温压力容器的表面状态不会对检测结果造成干扰,整体性特征显著,降低了检测工作的繁琐性。此外,缺陷位置和方向等要素也不会对无损检测结果产生影响,具有很强的灵活性及适用性。

4 结语

采用无损检测技术,可以实现低温压力容器的高效化检测,及时发现其中的缺陷问题并采取防控措施,以避免造成严重的事故问题。在开展无损检测工作时,应该明确具体的检测时间和检测方式,做好不同检测技术的密切协同。主要是针对低温压力容器的制造过程和使用过程加以检测,前者包括了原材料检测、射线和超声检测、磁粉和渗透检测、激光检测等,后者包括了目视检测和声发射检测等,只有获得可靠的检测结果,才能对容器的性能状况实施科学评估,满足生产使用需求。

参考文献

[1] 段军志.无损检测技术在锅炉检验中的应用[J].中国科技信息,2021(24):56-57.

[2] 胥苗苗.CCSI在智能无损检测技术领域持续发力[J].中国船检,2021(12):28-31.

[3] 张阳,徐新民,王艳杰.无损检测方法在压力容器检验中的应用[J].设备管理与维修,2021(22):120-122.