酸性气燃烧炉炉壳散热损失的计算

2022-05-10张小虎

张小虎,苏 进,王 骞

(河南方圆工业炉设计制造有限公司,河南 洛阳 471133)

热效率是评价工业炉设计和操作水平的一个重要指标,定义为:总吸热量除以总输入热量,其中总输入热量为燃料燃烧产生的热量,加上空气、燃料气、雾化介质的显热。

烟气排烟热损失:指排入大气的废烟气温度高于周围空气温度所造成的能量损失。影响排烟热损失的主要因素是排烟量和排烟温度;炉壁散热损失:通过加热炉、烟道和附属设备(有热回收设备时)外表面散发到周围的热量。

烟气排烟热损失中的排烟烟气的量以及排烟的温度是工艺参数,在工艺计算时一般不能随意更改。炉壁散热损失跟炉壁外壁温度以及炉壁外表面的面积大小有关,在不同的标准规范中都有相应的规定:在SH/T 3036-2012《一般炼油装置用火焰加热炉》中6.2.2提到燃料效率的计算值应以所设计燃料的低发热量为准,并包括计算正常放热量1.5%的散热损失,对有空气预热系统的加热炉,应包括基于低发热量的燃料放热量2.5%的散热损失[1];在SH/T 3036-2012《一般炼油装置用火焰加热炉》中11.1.2规定在无风、环境温度为27℃(80℉)条件下,辐射段、对流和热烟风管道的外壁温度应不超过82℃(180℉)、辐射段底部外表面温度不超过90℃(194℉);API 560-2016《Fired Heatersfor General Refinery Service》关于散热损失以及炉壁温度的规定和SH/T 3036-2012基本一致的。

但对于硫磺回收装置中的酸性气燃烧炉和尾气焚烧炉来说,SH/T 3036-2012《一般炼油装置用火焰加热炉》关于炉壁外壁温度的规定并不完全适用,主要原因是炉膛内部的过程气中含有大量的H2S、SO2、H2O等气体,通过计算烟气中酸露点腐蚀温度Tsld,再加5~20℃的温度裕量,就是炉壳外壁温度的最低控制值;然后在运行过程中需要控制炉壳外壁温度不能低于这个控制值;在中国石化《炼油工艺防腐蚀管理规定》实施细则中规定:控制燃烧反应炉的外壁温度大于150℃,避免露点腐蚀,这和SH/T 3036-2013以及API 560-2016中炉壳外壁温度限值82℃(侧壁)是相悖的,当炉壁外壁温度远大于82℃时,炉壁散热损失是不是会增加不少?炉壳外壁散热损失到底是多少呢?下面以一个某项目上10万t/年硫磺回收装置中的酸性气燃烧炉为例计算来炉壁外壁热损失的占比。

1 设计计算过程

1.1 酸性气燃烧炉中过程气的酸露点腐蚀温度的计算

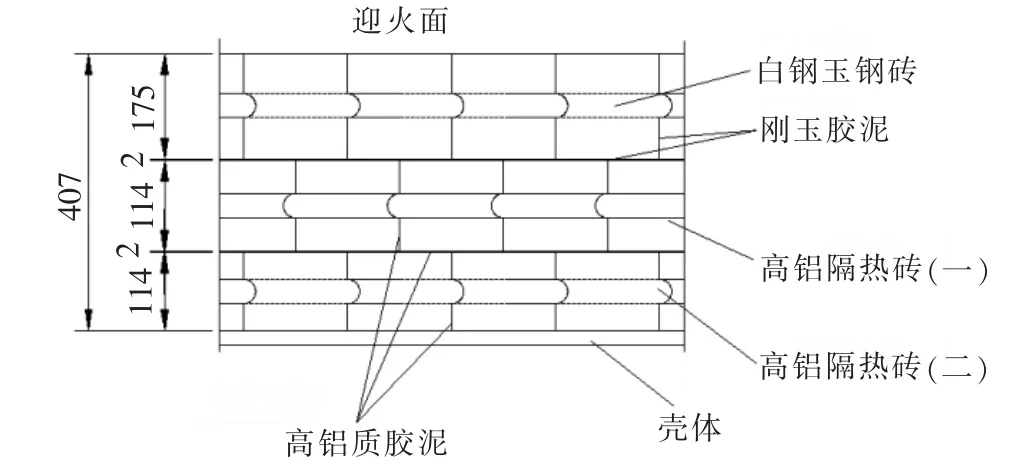

已知:某项目上10万t/a硫磺回收装置中的酸性气燃烧炉,壳体内径φ3 800 mm,炉膛内径φ2 986 mm,过程气操作温度1 314℃,衬里为三层砖结构,耐火层为刚玉砖,厚度175 mm,中间层为NM28隔热砖,厚度为114 mm,最外层为NM26隔热砖,厚度为114 mm,如图1所示。

图1 酸性气燃烧炉衬里结构示意图

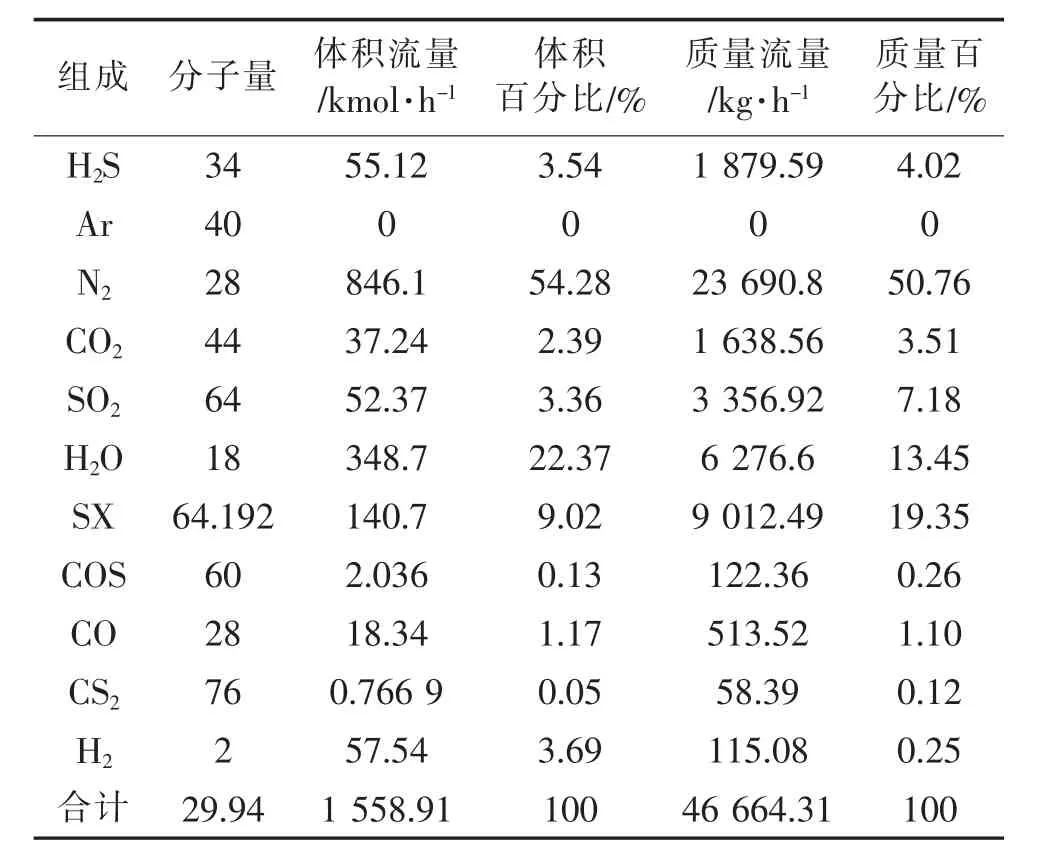

过程气的介质组成见表1。

表1 过程气介质组成

根据表1,采用下面两个公式分别对过程气介质计算酸露点腐蚀温度:

(1)采用Halstead曲线拟合公式Tsld=113.021 9+15.077 7×lg VH2SO4+2.097 5×(lg VH2SO4)2=113.021 9+15.077 7×2.820 89+2.097 5×2.820 892=172.43℃

(2)采用Muller曲线,由贾明生采用Origin软件拟合得到公式Tsld=116.551 5+16.063 29×lg VSO3+1.053 77(lg VSO3)2=170.24℃;

综合上面①②的计算结果,炉壳外壁温度在运行时控制炉壳外壁温度不低于175℃,则可以避免炉壳遭受酸露点腐蚀。

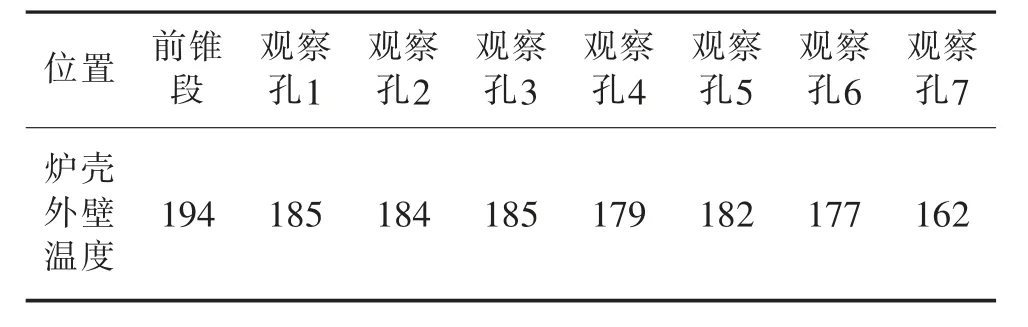

根据烘炉阶段控制酸性气燃烧炉炉膛温度1 316℃时,测量酸性气燃烧炉炉壳外壁温度数据(见表2)。

表2 酸性气燃烧炉外壁温度实测数值 (℃)

通过对比设计工况下,烘炉阶段关于炉膛温度、酸露点腐蚀温度、炉壳外壁温度的数值,可以看出炉壳外壁温度的控制完全符合设计预期。

1.2 酸性气燃烧炉炉壳外壁散热损失的计算

先假设炉壳附近环境温度为20℃,无风的工况。

因炉壳直径为3 800 mm,衬里厚度为407 mm,3 800/407=9.337>8,则酸性气燃烧炉衬里的热工计算可按平壁进行计算[2]。

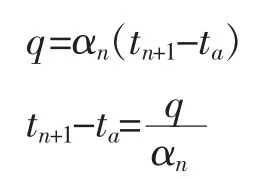

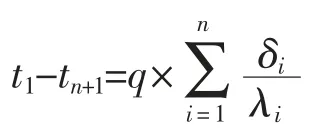

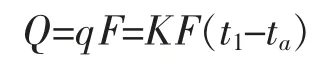

炉壳外壁对大气的传热公式为:

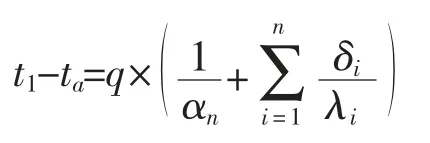

将上面所述的各层间温度的计算式变换为:

上面将两式相加,可得:

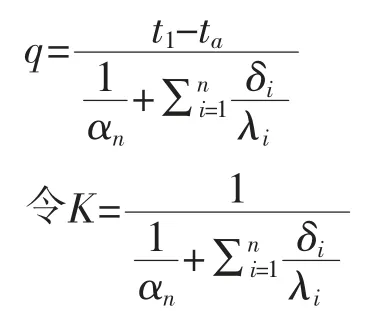

可求出:

则炉墙的传热公式为q=K(t1-ta)

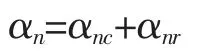

炉墙外壁对大气的散热系数αn包括对流传热系数αnc和辐射传热系数αnr两大部分:

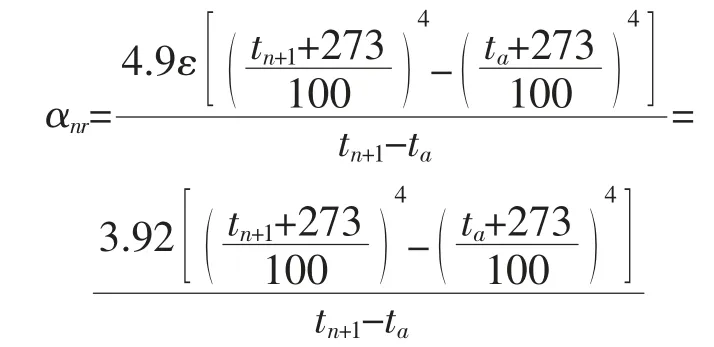

其中,辐射传热系数αnr一般按下式计算:

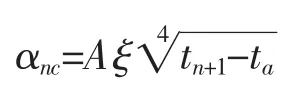

对流传热分两种情况,无风时属于自然对流传热,有风时属于强制对流传热;因此对流传热系数αnc应按两种情况分别采用不同的公式计算,工程上一般采用的经验公式为:

式中:A—与炉墙表面所处位置有关的系数(竖直散热表面(如侧壁)A=2.2;散热表面朝上(如炉顶)A=2.8;散热表面朝下(如炉顶)A=1.4)

u—风速,m/s(风速u为0 m/s时,ξ=1)

ε—炉墙外表面的黑度,对于一般涂深色油漆或被氧化了钢板外表面,可取ε=0.8

Q—通过炉墙的散热量,W

q—炉墙散热强度,W/m2

F—炉墙外表面积,m2

K—总传热系数,kJ/(m2·h·℃)

t1—炉膛内壁温度,℃

综上,新型“互联网+”下的教学模式改革是高校教学工作改革面临的新挑战。我们将以网络化、多样化、个性化为着力点,对教学目标、教学方案和教学方式进行综合性的改革,形成合力,以达到培养高质量多样化人才的目的。

tn+1—炉壳外壁温度,℃

ta—环境(大气)温度,℃

δi—i层衬里厚度,mm

λi—i层材料在平均温度下的导热系数,W/(m·℃)

αn—炉墙外壁对大气的散热系数,W/(m2·K)

αnc—炉墙外壁对大气的对流散热系数,W/(m2·K)

αnr—炉墙外壁对大气的辐射散热系数,W/(m2·K)

n—衬里层数

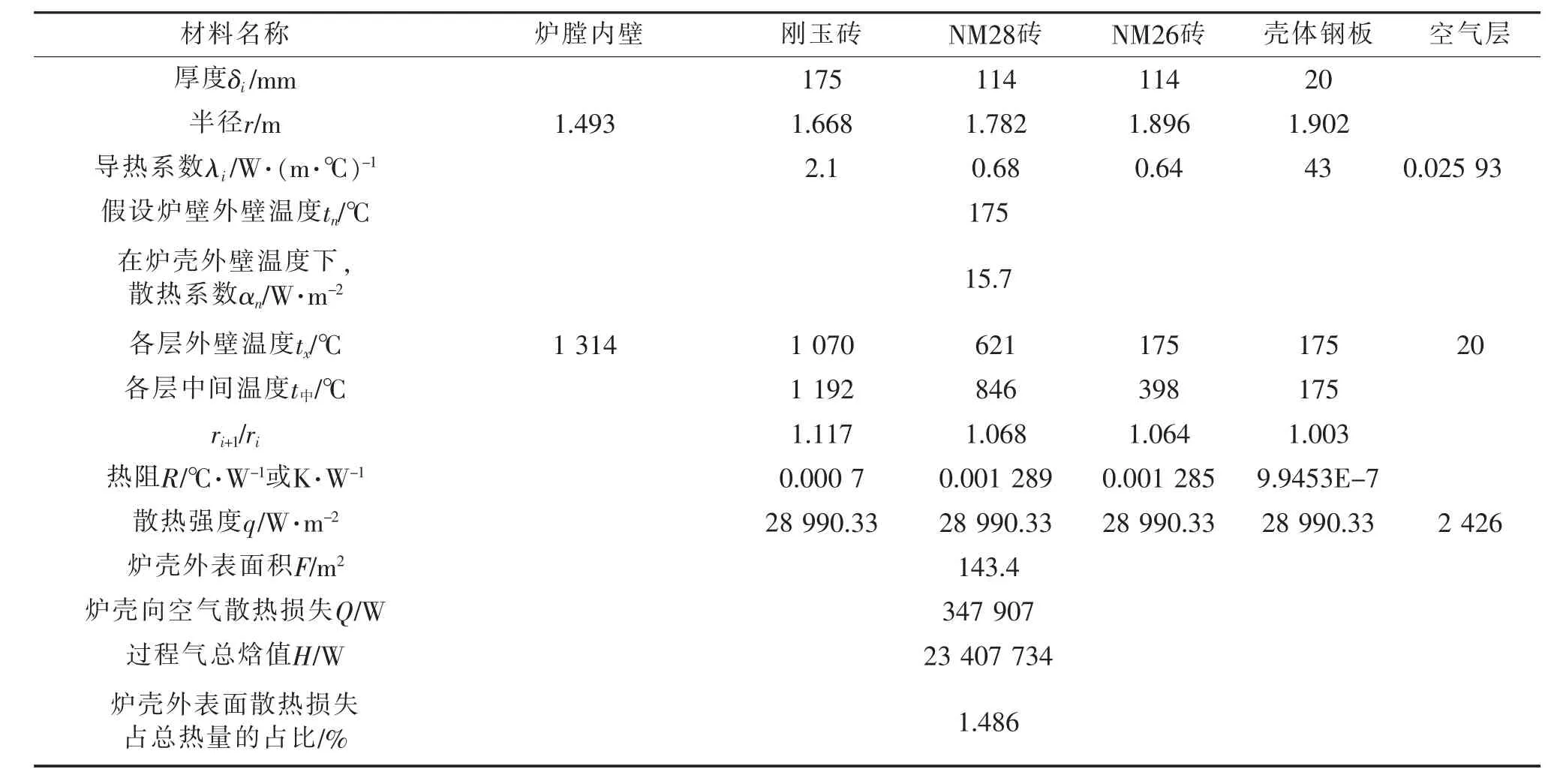

计算过程略,计算结果见表3。

1.2 设计计算心得

(1)虽然酸性气燃烧炉炉壳外壁温度的控制值远远高于SH/T 3036-2012标准中的11.1.2提到的在无风、环境温度为27℃(80℉)条件下,辐射段、对流和热烟风管道的外壁温度应不超过82℃(180℉)、辐射段底部外表面温度不超过90℃(194℉)的规定,但计算炉壳外表面散热损失占总热量的占比为1.486%,总体来说不算高,基本符合SH/T 3036-2012标准中的6.2.2提到燃料效率的计算值应以所设计燃料的低发热量为准,并包括计算正常放热量1.5%的散热损失的规定。这为以后进行酸性气燃烧炉工艺计算,预估炉壳外壁热量损失时,提供一个基本的参考。

(2)通过烘炉阶段现场实际测量炉壳外壁温度的结果来看,炉壳外壁温度比计算的酸露点腐蚀温度高的并不多,考虑到不同季节、不同天气情况以及有风的工况,建议酸性气燃烧炉外部的防雨罩设计成全包围结构,并且底部的防雨罩设计成可打开、可封闭结构。这样有利于整个炉壳外壁温度的一致性,有利于炉壳外壁防酸露点腐蚀。

(3)在炉膛温度和炉墙结构一定的情况下,热流密度已经确定,炉壁温度可直接计算出来,环境温度以及风速对散热损失以及外壁温度均有一些影响[3]。

2 结语

(1)在进行酸性气燃烧炉工艺计算时,如需考虑炉壳外壁温度散热损失,可按照1.5%的散热损失进行计算。

(2)酸性气燃烧炉在运行时,炉壳外壁温度的控制值应比酸露点腐蚀温度计算值至少高5℃以上,最好高10℃左右为宜。

表3 炉壳外壁散热损失结算结果

(3)酸性气燃烧炉防雨罩尽可能设计为全包围结构,并且防雨罩底部最好设计成可打开、可封闭结构。这样有利于控制炉壳外壁温度的一致性,有利于避免炉壳外壁防酸露点腐蚀。

(4)在炉膛温度和炉墙结构一定的情况下,热流密度确定,炉壁温度可直接计算出来,环境温度以及风速对散热损失以及外壁温度均有一些影响。