硅钢连退机组无氧化炉加热能力计算

2022-05-10姜希伟秦凤华

武 斌,姜希伟,秦凤华

(中冶南方(武汉)热工有限公司,湖北 武汉 430223)

无氧化段(NOF)一般用于硅钢常化退火、中间退火以及再结晶脱碳退火炉中,其主要目的是对带钢快速加热,实现退火温度曲线的要求。

无氧化炉(NOF)一般采用明火烧嘴,对带钢直接加热,主要通过控制炉温和空气过剩系数,使炉内呈现还原性气氛。同时,由于采用明火直接加热,其相对于辐射管加热有更高的加热效率,一般能达到55%。此外,无氧化炉(NOF)还具有投资与运营成本低、作业率高、表面质量及板型良好、NOx排放相对辐射管间接加热要少等优势。为此,无氧化炉(NOF)在硅钢热处理领域有广泛的应用前景。

但长期以来,无氧化炉(NOF)的设计过多地依赖于工程类比,相对缺乏理论计算,致使无氧化炉(NOF)在实际设计选型时,加热能力或不足,或远高于工程所需,前者不能达成技术指标,后者则带来项目投资成本增加,尤其是能源浪费,不经济、不环保,不符合国家节能减排政策要求。

本文重点阐述无氧化炉(NOF)加热能力的计算,旨在为今后无氧化炉(NOF)设计经济化作参考。

1 无氧化炉(NOF)工艺组成

一般由炉本体、烧嘴及其控制系统、助燃风系统、燃气系统、排烟系统、传动系统、仪控系统等组成。

带钢从炉外进入预热段(PH),由无氧化炉(NOF)段生成烟气的物理热及无氧化炉(NOF)未燃尽气体进行预热;再经无氧化段被快速加热到工艺温度。期间带钢传送由传动系统传送,炉膛烧嘴由助燃风系统和燃气系统供气并燃烧,燃烧生成的高温烟气经热交换器后降温,最终由排废风机排出至烟囱,如图1所示。

图1 无氧化炉(NOF)组成系统示意图

2 加热能力计算

2.1 确定炉温

无氧化炉(NOF)中由存在水分造成的氧化气氛和炉温存在着密切的关系(见图2)[1],即炉温提高时可使炉内的氧化气氛明显减弱。

图2 无氧化炉(NOF)燃烧气氛平衡曲线图

无氧化炉(NOF)为避免硅钢氧化,在板温250℃以后要尽可能控制气氛为还原性气氛。为此,一般调节空气过剩系数λ<1,此时燃烧废气中主要成分有CO2、H2O、CO、H2、CH4、N2等。尽管成分大多是还原性气体,但废气中的水分含量往往是高的,其露点一般要达+20℃以上。按燃气燃烧计算,在λ=1时,天然气燃烧生成废气中水分为18.2%,焦炉煤气燃烧生成废气中的水分为24%,所以带钢在这种气氛中加热,实际上也发生轻微的氧化。

只有把空气过剩系数λ控制在0.5以内,才能获得真正的还原气氛,见表1。

表1 每100 m3焦炉煤气(λ=0.5)燃烧后气氛组成

但将λ控制在0.5以内,会导致燃烧困难且太费燃料。实际上,考虑无氧化炉(NOF)尽可能为还原气氛时,同时要兼顾节约燃料、设备寿命等因素。一般控制λ=0.90~0.95,无氧化炉(NOF)的炉温一般在1 200~1 250℃。此时,无氧化炉(NOF)是微氧化气氛,带钢在此气氛中加热生成极薄的氧化膜,完全可以在其后的还原性气氛的炉段中被充分还原,这种做法对机组的高产、低耗有利。

2.2 确定炉断面尺寸

考虑机组的跑偏和调试,一般炉净空宽度较带钢最大宽度大400~500 mm。

当炉温高于700℃时,炉内传热主要通过辐射方式。所以,对于炉净高除考虑必要的维护操作空间外,主要是考虑辐射空间对系统辐射系统的影响,也就是说增加炉内壁面积与带钢面积的比值,系统辐射系数(炉气经过炉衬的影响后传输给带钢的热量系数,与炉衬和带钢的黑度及角系数有关)就会增加,尤其是在炉气发射率较小时(<0.4)效果更为明显。但是不适当地增大炉内壁面积会带来另一方面的问题,即由于炉膛高度的增加使炉气上浮,造成高温气体脱离带钢表面,同时由于炉容积的增加使燃烧温度下降,散热损失的增加。

综上,一般无氧化炉(NOF)的炉膛净高相对于其他炉段要高,目的是在高炉温下,充分提高系统辐射系数,炉净宽一般在带钢最大宽度基础上再增加400~500 mm,炉净高一般在1 400~1 800 mm之间,此时炉气发射率为0.3。

2.3 计算炉长

无氧化炉(NOF)设计选型的核心是炉长的确定,只有确定了炉长,才能按照所要求的炉温及加热能力确定烧嘴的数量和分布。

2.3.1 模型抽象

假设整个炉膛内充满温度和压力均匀的燃烧烟气,假设烟气为灰体,不考虑气体的散射:烟气吸收率和烟气透射率之和为1。

将炉衬和带钢表面看成是两灰体表面组成的封闭系统,各自的温度均匀一致。

炉膛热交换的结果总是带钢F2表面获得热量,是由炉墙F1表面对带钢F2表面的换热和炉气(Tg、εg)对带钢F2表面换热两部分组成,如图3所示。

图3 无氧化炉(NOF)内辐射换热简化模型图

2.3.2 辐射网路计算

一般炉衬面F1为辐射绝热面,其有效辐射等于自身辐射,此时,简化的网络如图4所示。

图4 当F1为辐射绝热面的辐射网络示意图

最终形成的计算方程如下:

式中:J1、J2—炉衬和带钢的有效辐射,W/m2

Eb1、Eb2、Ebg—炉衬、带钢、炉气温度下的黑体辐射力,W/m2

F1、F2—炉衬和带钢的有效辐射面积,m2

Φ1,2—炉衬对带钢的辐射角系数

ε1、ε2、εg—炉衬、带钢、炉气的黑度

Ag—烟气的吸收率,在辐射换热达到动态平衡时,Ag=εg

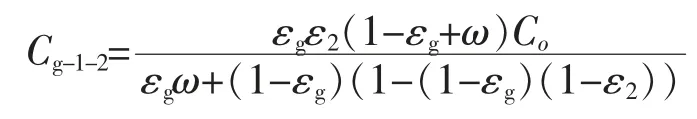

因带钢表面F2为非自见面,则Φ2,2=0,Φ1,2=F2/F1=1/ω;得到炉气与带钢之间的导来辐射系数(W/(m2·K4)):

式中,Co—斯忒藩-玻尔兹曼常数,取5.67×10-8W/(m2·K4)。

带钢从炉气得到的净辐射热量(W):

式中,Tg、T2分别是炉气、带钢的平均绝对温度,K。

根据上述方程迭代计算,最终确定带钢的净辐射换热量q2。按照温升需求Δt(℃)和单位时间过钢质量m(kg/s)以及带钢的比热Cp(kJ/(kg·℃)),确定加热时间:

加热所需的炉长为带钢速度与加热时间的乘积。

2.3.3 计算案例

以某工程为例,应用上述方程进行计算:

由炉子本体、空煤气燃烧系统、排烟管道系统等组成。炉子本体为碳钢气密焊的箱体结构,由炉壳和耐火材料组成。空煤气系统包括助燃风机、点火风机、空煤气管道、烧嘴、阀门以及检测元件等,以保证烧嘴稳定燃烧。排烟系统包括烟道、挡板(烟道隔离挡板、换热器保护挡板、排烟风机保护挡板)、换热器、排烟风机、烟囱等,排烟系统将无氧化炉(NOF)燃烧废气和炉内回流的烟气经PH和换热器排往烟囱。另外,为进一步保护换热器,在换热器前还设置了掺冷风机。烟囱为碳钢焊接结构,换热器前烟道为碳钢焊接结构,内衬耐火材料,换热器后烟道为碳钢管,外包隔热材料。烧嘴安装在炉子的侧墙上,在带钢上下交错布置。

炉体尺寸:炉膛净宽1 704 mm;炉膛净空高上部755 mm,下部673 mm;炉长23 500 mm。带钢的典型规格是0.5 mm×1 280 mm×150 m/min,炉气温度1 200℃。带钢黑度选用0.25,炉气的黑度经计算,选用0.3。

输入参数见表2。

表2 输入参数

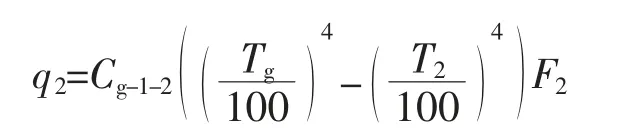

输出参数见表3。

表3 输出参数

此工程项目无氧化炉(NOF)实际炉长为23.5 m,理论结果与实际很好地相符。同时,值得注意的是:带钢的黑度取值对计算结果影响较大。

有设计手册中明确带钢温度在28~927℃时,酸洗过的热轧带钢为0.45~0.49;表面光亮的冷轧带钢为0.23~0.31;对光亮带钢提供的黑度在200℃/400℃/600℃/800℃/1 000℃/1 100℃对应的黑度依次是0.25/0.31/0.37/0.42/0.48/0.51。

另外,也有文献将带钢当作一般的商业钢卷表面口,或参考标准的洁净不锈钢,当温度为300~1 000 K时,黑度ε2为0.22~0.35。用数据模拟得到计算公式:

ε2=0.000 535 7T4-0.001 292T3+0.013 96T2-0.059 33T+0.302 9

此外利用该方程进行计算,发现有些工程项目无氧化炉(NOF)富余量太大,按配置能力可将带钢加热至750℃,但实际工艺所需仅是550℃,造成了配置能力的超富余。

2.4 加热能力配置

在确定了炉长后,就可以按照能量平衡,计算无氧化炉(NOF)加热能力,最终确定烧嘴功率分布。能量平衡见表4。

表4 无氧化炉(NOF)热平衡

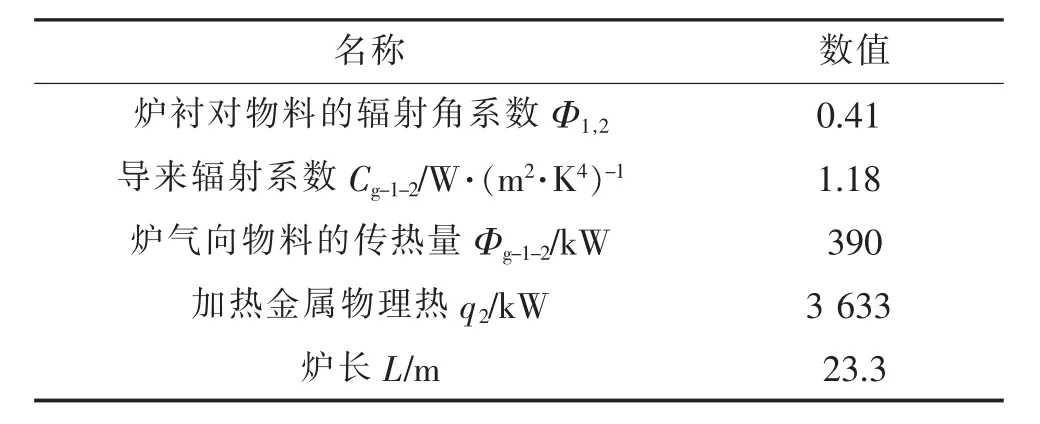

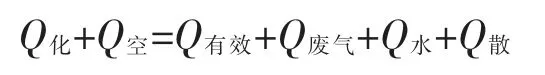

能量平衡方程:热量输入项之和=热量输出项之和

假设燃气的使用量为G(m3/h),那么则有:

式中:Q低—燃气的低发热值,kJ/m3

Ln—燃烧空气系数

C空、C环—燃烧空气在工况温度和环境温度下的比热,kJ/(m3·℃)

t空、t环—燃烧空气的工况温度和环境温度,℃

P—单位时间的带钢产量,kg/h

h出、h进—带钢在进出口处温度下的热焓,kJ/kg

Vn—燃烧生成烟气系数

C″g、C′g—烟气在燃烧温度下和环境温度下的比热,kJ/(m3·℃)

tg—烟气温度,℃

Q水—水冷辊冷却水带走的热量,kJ/h(已知量)

Q散—炉本体和管道向外界环境的散热量,kJ/h(已知量)

无氧化炉(NOF)的炉温一般是1 200~1 250℃,按工艺所需将带钢从150~200℃快速加热至650℃。一般选用精脱硫焦炉煤气或天然气,应用高速隧道烧嘴明火加热,烧嘴的功率一般是300~450 kW。

传输带钢的炉辊选用水冷辊,水冷辊相互间距一般是2 000~2 300 mm,每支水冷辊的流量为5~7 m3/h,采用有压回水,进水与回水压力的压差一般在在0.2 MPa,进水温度35℃,回水温度45℃。

炉体的表面温度一般在80℃以下,管道经隔热后表面温度一般在60℃以下。利用大空间下自然对流换热和辐射换热公式计算炉壳外壁和管道外表面的对外散热量。

求解得到燃气用量G=2 116 m3/h,考虑到燃气热值等波动,取10%的富余量,确定燃气流量为2 328 m3/h。再结合单个烧嘴额定的煤气流量(66 m3/h),且考虑烧嘴的负荷为90%,最终确定烧嘴的个数为38.8个≈39个,工程实际使用了40个烧嘴,符合良好。

3 设计计算时易忽视的问题

以上阐述了NOF计算的过程,但设计选型后,无氧化炉最终的排烟温度超高是经常出现的问题。

无氧化炉产生的废气温度高达1 200℃,一般在无氧化炉前设置预热段,实现对带钢从常温预热至200℃(200℃以下一般认为带钢不被氧化),为将无氧化炉不完全燃烧产生的可燃气氛充分燃烧殆尽,需要在预热段设置补燃空气。

一般来说,废气经预热段后,温度仍高达950℃,经烟气/空气换热器后由排烟风机排出。

在设备能力计算中,容易:(1)漏掉其他炉段返回无氧化炉的可燃气氛和对应生成的烟气量;(2)过分高估烟气管道沿程的温降和换热器前掺冷风能力。致使烟气温度至排烟风机时,温度仍高达450℃,对风机的稳定运行乃至整个机组的安全生产造成不利的影响。

3.1 案例情况

如国内某一机组的无氧化炉:正常生产工况下,无氧化炉(NOF)正常燃烧所用的空气是23 800 m3/h(另换热器处放散有600 m3/h),天然气流量是2 430 m3/h;返流的N2流量是1 510 m3/h;经预热段后废气温度是980℃。此时,换热器前掺冷风处和排烟风机前掺冷风处的阀门开度全开至100%,排烟风机前的温度高达440℃,且排烟风机运行时振动非常大。

因烟气管道上没有测量元件,故只能通过上述已知条件,间接计算所得在换热器前的烟气流量是40 000 m3/h。按已知换热器前后的参数,得到理论上烟气出口温度为545℃,烟气在排烟风机前再次掺冷风,降温至423℃最终排出,此时,掺冷风后形成的混合烟气的流量为52 000 m3/h。

3.2 初步分析

3.2.1 换热器前烟气量相对于助燃风量较大

因换热器前进行掺冷风,掺冷风量较大,使得混合后烟气量达40 000 m3/h,温度是770℃,而所要预热的助燃风量仅是24 000 m3/h,且后者仅被预热至440℃,两者的能量不对等,致使烟气与助燃风换热后仍有540℃。

3.2.2 烟气管道没有余热回收系统

因换热器后的烟气温度可达540℃,且流量达40 000 m3/h,这部分热量至少可产生4.5 t/h的饱和蒸汽(170℃)。增设余热回收系统后,烟气的温度可降至200℃,无需掺冷风降温。

3.2.3 排烟风机前掺冷风量较大

风机掺冷风量高达12 000 m3/h,增加了风机的负荷,出现风机流量远大于额定流量,风机效率下降,电机输出总功率上升,风机出现了振动等现象。

4 结语

综上,本文阐述了确定无氧化炉(NOF)加热能力详细过程,涵盖炉温、炉断面尺寸、炉长、热平衡结算、加热能力计算等,为今后无氧化炉(NOF)在硅钢热处理应用时的设计提供了借鉴,同时也为今后明火直接加热的工业炉设计提供了参考。