超高分子量聚乙烯纤维表面改性及其界面性能研究进展*

2022-05-09李露露韩立新王爽芳蒋干兵俞科静

李露露,韩立新,王爽芳,严 成,蒋干兵,孙 洁,俞科静

(1. 江南大学 生态纺织教育部重点实验室,江苏 无锡 214122;2. 连云港神特新材料有限公司,江苏 连云港 222000)

0 引 言

超高分子量聚乙烯(UHMWPE)纤维因具有诸多优异性能,如高拉伸强度、低密度、高抗冲击性和出色的耐化学性等,使其在子弹头材料,航空航天材料,生物医学材料,捕鱼材料等方面广泛应用[1-3]。在凝胶纺丝生产中超高分子量聚乙烯分子链得到完全延伸和排列,具有极高的结晶度和非常高的大分子取向性,使得纤维具有非常高的强度和模量[4-5]。然而其聚合物分子链中亚甲基结构导致的惰性化学表面使其与聚合物基体之间相容性差。同时,高取向度的UHMWPE纤维结晶度高,不易被聚合物基体渗透且浸润性较差,从而限制了其复合材料的广泛应用。众所周知,复合材料的综合性能是由增强体、基体与界面共同决定的。增强体在复合材料承载中占主导地位,基体将增强体粘结在一起,并赋予材料一定的刚性和特定的几何形状,界面则是将载荷均匀而有效地由基体传至增强体,并且有效地阻挡裂纹的扩展[6]。抵抗两相界面分离的不同粘附机制如图1所示,主要有物理机械锁结、化学键合以及两者协同的物化联锁等[7]。UHMWPE纤维在纺丝过程中产生富氧弱边界层,要优化附着力,弱边界层的去除必不可少,这就需要对纤维表面进行改性[8]。目前UHMWPE纤维表面改性可分为两类:干法化学和湿法化学。干法化学改性主要包括辐射接枝、等离子体处理、电晕放电等;湿法化学改性主要包括酸化学刻蚀、聚合物涂层以及在涂层中接枝或引入纳米相。通过在纤维表面引入化学官能团,可以改变化学键和两相界面之间的相互作用,而纤维表面粗糙度的增加以及微结构的构筑则可以获得优异的机械互锁。为了获得更好的界面粘附性,通常采用多种改性方法的组合。

图1 抵抗两个表面分离的不同粘附机制:(a)分子间范德华力;(b)共价键;(c)毛细管间相互作用;(d)通过直接机械联锁;(e)通过间接机械联锁;(f)通过吸力;(g)静电;(h)磁力;(i)通过一种表面材料向另一种接触材料(内部)扩散[7] Fig 1 Summary of different adhesion mechanisms resisting the separation of two surfaces:(a) by intermolecular van der Waals (vdW) interaction;(b)by covalent bonds;(c)by capillary interaction;(d)by direct mechanical interlocking;(e)by facilitated mechanical interlocking;(f)by suction forces;(g)by electrostatic;(h)magnetic forces and (i)by (inter)diffusion of one surface material into the other contacting material[7]

1 干法化学改性

干法化学改性一般可分为辐射接枝、等离子体处理和电晕放电等。其中,紫外辐照是基于聚合物材料表面的光接枝聚合,由于其方法简单且具有经济效益,广泛应用于各工业领域。现有非热等离子体处理的电子温度在1~10 eV之间,是一种很有前途的表面处理技术。冷等离子体的产生主要有介质阻挡放电、电晕放电等,这些放电具有较低的能量密度,因此只修饰样品的表面,有利于保持处理材料的完整性[9]。与其他类型的等离子体处理方法相比,介质阻挡放电具有很大优势,在有效的增加被处理衬底的粗糙度和表面能的同时,减少了处理时间和设备的投资。

1.1 辐射接枝

辐射接枝是通过高能射线产生自由基,在纤维表面引发单体接枝生成聚合物,使UHMWPE纤维表面功能化和极化,产生腈基、羧基、酯基、羰基等,辐射光源通常使用紫外光、γ射线、电子束等。

紫外线引发的接枝共聚仅对较薄的表层进行处理,因而对纤维本体损伤较小。纤维结晶能够保护分子链免受损坏,但是结晶对接枝反应是不利的。通常,紫外引发的辐射接枝聚合物为丙烯酸类物质,如甲基丙烯酸、丙烯酰胺、甲基丙烯酸缩水甘油酯[10- 11],主要考察其接枝的影响因素为引发剂浓度、接枝时间和单体浓度等。通常,紫外辐照接枝率随辐照剂量的增加而增加,这主要归因于纤维聚合物分子链上活性位点的增加和总吸收剂量的增加。之后接枝率随吸收剂量的进一步增加而降低,这主要是由于辐照过程中形成的自由基导致聚合物降解。在低紫外辐照剂量率下,自由基种类密度也较低,因此两个自由基结合的几率有限,但链转移几率相对较大,导致接枝率较低。随着辐照剂量率的增加,接枝率增加,链转移几率降低。然而较高的紫外辐照剂量率在提高自由基可用性增加均聚率的同时,两种自由基的结合几率也随辐照剂量率增加,从而加速链终止。因此,在总剂量不变的情况下,较高的紫外辐照剂量率会降低接枝率[12-13]。一般来说,随着辐照温度升高,单体迁移率增大,接枝率增加。李志等[14]采用二步紫外接枝法在UHMWPE纤维表面接枝了丙烯酸、甲基丙烯酸并探究其反应机理,接枝改性后的UHMWPE纤维界面剪切强度提升160.9%,浸润性也有所改善。Wang等[15]通过紫外线引发在UHMWPE纤维主链接枝丙烯酰胺,并通过接枝时间、接枝单体浓度等研究了引发和接枝的机理,接枝后复合材料的层间剪切强度提高43.8%。魏寒等[16]采用预辐照研究丙烯酸甲酯(MA)在UHMWPE纤维表面的接枝聚合反应,SEM显示接枝MA后纤维表面粗糙度增加,因此可通过适当的技术条件控制接枝率从而增加纤维与树脂界面粘合性能。然而在目前的工作中,由于基材表面的极端惰性和均聚等副反应,UHMWPE纤维的UV接枝效率一般低于5%。因此,尽管紫外引发接枝方法在UHMWPE纤维表面改性方法取得了一些成功,但是仍然存在反应时间长、紫外效果屏蔽等缺点。

1.2 等离子体处理

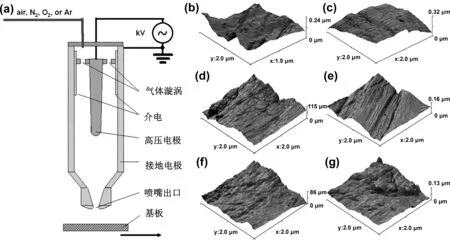

等离子体处理技术是一种通过引入聚合物以增加表面粗糙度来改善纤维表面性能的有效方法。在处理过程中其产生有毒的副产物量较少,是一种环境友好的工艺,广泛应用于聚合物材料的表面修饰。与低压和中压等离子体相比,常压等离子体是近年来研究的热点。常压下不同空气介质(Ar、He、N2或O2)中的介电势垒放电对UHMWPE纤维进行连续的等离子体处理如图2(a)所示[17]。传统低压等离子体处理因需要真空设备且处理耗时耗能、不易于连续化生产,限制了其技术推广,而常压等离子体处理因与环境相容性好、表面改性效率高且不影响材料的基本特性以及易于放大的在线生产工艺等优点而颇具吸引力。等离子体处理效果是双重的,离子轰击使表面粗糙;纤维表面上极性基团的活化导致表面能的降低,从而促进了与聚合物的化学键合。常压等离子体使聚合物链上的单体单元脱离聚合物链,形成自由基并发生链式反应。Steluta Teodoru[18]采用常压介质阻挡放电(DBD)型等离子体对UHMWPE纤维进行连续处理,发现氧含量和功率增加呈正比;随着N2和O2流量的增加,表面含氧量增加,而C/O对He气体流量的变化不敏感;不同气体及流速处理的UHMWPE纤维表面如图2(b)-(g)所示,结果表明,Ar等离子体处理对提高纤维表面的粘结性能最有效。等离子体处理时间对纤维表面的物理特性和化学成分存在很大影响,并且存在最佳的处理时间。任煜等[19]利用空气介质阻挡放电等离子体对UHMWPE纤维表面改性,结果表明处理时间为80 s,处理电压为200 V时,UHMWPE纤维具有最佳改性效果。过长的处理时间虽然能带来更高的表面自由能,但是纤维的基本性能会受到影响[20]。润湿角测量的结果表明,等离子体处理对纤维表面的亲水性有积极影响,与纤维类型无关[21]。Jin等[22]受蜘蛛丝和胶原中观察到的增韧机制影响,对超高分子量聚乙烯纤维进行氧等离子预处理,然后用聚吡咯涂层可以使界面粘合力提高848%,压缩性能提高54%,等离子预处理的UHMWPE纤维与聚吡咯之间的氢键作用改善了纤维-基体-纤维的载荷传递[23]。但是,采用上述技术对UHMWPE纤维进行表面处理,可能会改变纤维的结晶度,使纤维结构发生实质性变化,从而降低纤维的力学性能。综上所述,在不影响纤维基本性能的情况下,通过选择合适的等离子体处理时间,可快速改善纤维表面粘附性、润湿性。

图2 (a)等离子体射流示意图[24];(b)未处理的,(c)He等离子体2 L/min,(d)He/O2等离子体1 L/min,(e)Ar等离子体1 L/min,(f)N2等离子体20 L/min,(g)O2等离子体10 L/min处理的UHMWPE纤维表面的AFM图像[18] Fig 2 (a) Schematic diagram of plasma jet[24] ;The AFM images of UHMWPE fibers:(b) untreated, (c) He plasma 2 L/min, (d) He/O2 plasma 1 L/min, (e) Ar plasma 1 L/min, (f) N2 plasma 20 L/min, (g) O2 plasma 10 L/min [18]

1.3 电晕放电

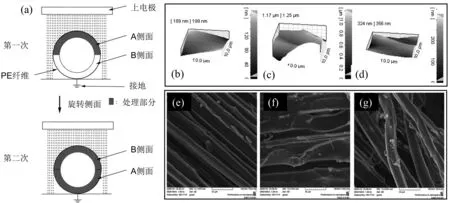

在大规模工业应用中,使用电晕放电产生的低温等离子体对纤维表层进行改性是一种很有前景的物理方法。电晕放电具有效果好、成本低、适用于生产线等优点。其基本原理是在两个相对导电电极之间施加高压产生电场,使电极之间的中性气体产生一系列微放电(通常100/cm2,直径0.01~0.1 μm)的等离子体[18]。高频放电产生的高速电子轰击纤维表面产生空腔和微孔,同时会导致活性氧的产生,如臭氧、氧自由基或氧原子,便于后续单体的接枝[27]。这种处理有效的氧化了薄的表面层,且不会对整体的机械性能产生负面影响。事实证明,电晕放电是改善聚合物表面浸润性的有效方法,特别是在提高复合材料强度方面,该处理可以提高表面亲和力和降低表面张力[28]。TOSHIO OGAWA等[29]对PE纤维进行两次电晕处理后(图3(a)),PE/环氧复合材料的拉伸强度达858 MPa,约为未处理的PE纤维复合材料的11倍。然而其弹性模量仅为预计的70%,这是PE纤维表面分子降解所致。经电晕处理后,UHMWPE纤维表面含氧量与含氧种类的增加改善了纤维表面浸润性,其复合材料短梁剪切强度可提高40%以上[30]。在另一项研究中,电晕处理使PE层合板的表面性质发生了显著变化, 其表面粗糙度和表面形貌如图3(b)至(d)所示,可以明显看出,5 s电晕处理的纤维与树脂具有更好的粘附性。结果表明,PE表面自由能增加83%,剥离抗性从0增加到约266.5 N/m[31]。UHMWPE纤维是半结晶聚合物,在较长的电晕放电处理下,纤维表面聚合物层逐渐熔融、断裂,使UHMWPE纤维的分子量和结晶度降低,从而降低其机械性能[32]。因此,尽管在纤维表面形成的微坑可以增强纤维与基体的结合,应权衡界面粘合强度与纤维强度。

图3 (a)第一次运行和第二次运行电晕放电处理方法的示意图[29];不同处理时间UHMWPE纤维的AFM图像:(b)0 s,(c)5 s,(d)7 s;不同处理时间复合材料断面:(e)0 s,(f)5 s,(g)7 s [32]Fig 3 (a) Schematic diagram of the corona discharge treatment method for the first and second runs [29]; The AFM images of UHMWPE fibers with different corona discharge treatment times: (b) 0 s,(c) 5 s, (d) 7 s and fracture surface of composite with different processing time: (e) 0 s, (f) 5 s,(g) 7 s [32]

2 湿法化学改性

湿法化学改性主要包括化学刻蚀、聚合物涂层以及在涂层中接枝或引入纳米相。其中,液相氧化是广泛采用的传统改性方法之一,它改变了纤维的表面化学性质和形貌,但是氧化程度难以控制、对环境污染严重,难以实现工业化生产;表面涂层法是在纤维表面涂覆一层聚合物、金属粒子或无机非金属及其复合物,其中聚合物涂层法高效简便,易于工业化,但涂层和纤维之间的作用力往往有限;通过添加无机或有机纳米颗粒,可以改变聚合物基质的物理性质,纳米颗粒可形成界面结合的物理或化学锚点,但是其良好的分散性至关重要。

2.1 液相氧化

液相氧化是通过CrO3、H2O2、K2MnO4、HNO3等强氧化剂从聚合物主干上剥离氢原子和用极性基团(如—OH、—C=O、—COOH等)取代氢原子的一种传统化学改性方法[33-35]。引入纤维表面的极性基团可增加纤维表面张力并增强其润湿性,有利于纤维与树脂发生化学键合,同时氧化刻蚀增加了纤维的比表面积和粗糙度,利于与树脂的机械互锁。刻蚀过程通常包括3个阶段:(1)非晶态部分的氧化和引入;(2)非晶态部分的断链和破坏;(3)晶态部分的断链和破坏。氧化剂的刻蚀能力以及通过刻蚀引入表面的极性基团数决定了最终的附着力增强程度。在众多的改性方法中,铬酸化学改性UHMWPE纤维是一种效果较好、成本低、可操作性较好的改性方法[36]。随着刻蚀时间的增加,纤维非晶态部分发生断链和破坏,铬酸处理过样品的粗糙度大大增加,但是对于硫酸和硝酸处理过的样品,非晶态的破坏可能不会发生,因此粗糙度变化不多[37],铬酸氧化聚乙烯的机理如图4所示。除了在纤维表面引入官能团外,铬酸还可以刻蚀纤维表面的弱边界层及无定形区,大大提高纤维的润湿性和粘结性。Li等[38]采用铬酸对UHMWPE纤维进行表面刻蚀,接触角测试表明引入的含氧官能团提高了纤维表面极性,但纤维的强度和断裂伸长率有所降低。拉曼光谱进一步表明铬酸酸化后的UHMWPE纤维能更好地起到界面应力传递的作用[39]。Chitsaz Dehaghani等[40]从实验和数值模拟两方面研究了硫酸刻蚀时间对PE纤维粘接性能的影响。结果表明,随着刻蚀时间的延长,粘接强度增加,当刻蚀时间为120 min时,PE表面接触角最小,混合型分层的应变能释放率最高。宋俊等[41]采用不同浓度和温度下的铬酸溶液处理UHMWPE纤维。结果表明,随着铬酸浓度的增加,层间剪切强度增大,升温处理后剪切强度提高更明显,提高了约200%。但处理1 h后纤维断裂强度的下降超过原纤的20%。综上所述,采用液相氧化法对纤维进行表面改性时必须选择合适的处理时间和温度。

图4 铬酸氧化聚乙烯的机理图[37]Fig 4 Mechanism diagram of chromic acid oxidized polyethylene[37]

2.2 聚合物涂层法

聚合物涂层法是众多优化界面方法中较为简便高效的方法,主要是采用溶液浸渍的方法在纤维表面形成一层聚合物薄膜。但是溶液上浆具有一定的针对性,因此普适性较差,并且纤维表面与涂层之间的非共价相互作用较弱,通常需要对纤维表面进行一定的预处理来提高涂层的稳定性。Moon等[42]采用氧等离子体预处理聚丁二烯(PB)薄层对UHMWPE纤维进行表面处理,改善了UHMWPE纤维/环氧复合材料的界面粘接和冲击性能(图5(a))。Jin等[43]采用二步法在UHMWPE纤维表面沉积聚吡咯涂层,证明氢键相互作用的存在有效改善了UHMWPE纤维复合材料的界面性能和压缩性能,但是在分子水平上涂层与纤维之间的相互作用仍然不足。

由于绿色温和的实验条件,具有强粘附力的聚多巴胺(PDA)已被许多人员用来表面修饰[44-46]。Sa等[47]受贻贝粘附蛋白的启发,利用多巴胺自聚反应在UHMWPE纤维表面沉积一层具有粘附性的PDA,并利用一步法和两步法在多巴胺的酰胺基团和亚氨基基团接枝乙二醇二缩水甘油醚(EGDE)(图5(b))。结果表明,UHMWPE纤维/橡胶复合材料的界面粘接性能提高了67.5%。PDA的粘接性能取决于基底的表面化学成分和形貌[48]。尽管PDA纳米膜具有纳米级的粗糙度,但PDA纳米膜与基底之间的界面粘附性与其均方根粗糙度、均方根梯度以及基底的弹性密切相关[49]。然而,PDA较高的生产成本如超过24 h的沉积过程以及高昂的价格,限制了其在复合材料领域的扩展应用[50]。最近,由于植物多酚的结构与多巴胺相似,价格低廉且具有可持续性,引起了研究人员的持续关注[51-53]。其中,单宁酸(TA)是仅次于纤维素和木质素的第三大天然植物成分[54]。TA无毒且富含邻苯二酚和邻苯三酚结构,据报道,在生物启发合成的共聚物中,邻苯三酚基团比邻苯二酚基团具有更好的粘合性能[55-56]。此外,由植物多酚形成的聚合物体积较小,因此涂层可以更均匀[57]。天津工业大学的冯霞课题组采用TA-Na+复合改性UHMWPE纤维,单纤拔出实验和横向纤维束实验结果表明,TA包覆的UHMWPE纤维的界面剪切强度和宏观复合材料的拉伸强度分别提高了43.3%和28%,这归因于TA改善了纤维表面粗糙度、润湿性和附着力[58]。然而由于酚类化合物对氧化的快速反应,对其氧化过程中沉积动力学的控制是有限的[59]。

图5 (a)二步法沉积聚吡咯涂层示意图[59];(b)二步法制备UHMWPE-PDA-EDGE示意图[47]Fig 5 (a) Schematic diagram of two-step deposition of polypyrrole coating[59] and (b) two-step preparation of UHMWPE-PDA-EDGE[47]

2.3 涂层中接枝和引入纳米相

聚合物复合涂层中的无机纳米颗粒可以阻止裂纹的萌生和扩展,填补空洞,并引发裂纹桥接、偏转和弯曲。由于树脂基体大部分具有较高的粘度,直接将纳米颗粒掺入树脂中会导致分散不均,从而导致应力集中,阻碍界面性能的提高[60-61]。因此,首先采用低粘度的上浆剂等溶剂将纳米颗粒快速均匀分散,然后通过涂层工艺在纤维表面引入纳米颗粒,从而制备多尺度增强纤维以获得更好的界面性能[62-64]。一般来说,复合材料的界面性能强烈依赖于纳米粒子的粘附状态以及纳米粒子与界面其他相的相互作用。所以具有高比表面积的纳米粒子如石墨烯、GO、ZnO、黏土等能提供大量相互作用位点的粒子一直是研究的热点[65-66]。Liu等[67]制备了一种新型有机杂化氧化石墨烯(NOHGO),聚醚胺官能化的NOHGO具有几乎不折叠的结构,形成的树枝状界面结构有利于薄弱区域的化学结合,使裂纹扩展路径复杂化,与传统的有机杂化石墨烯相比,界面剪切强度提高了14.9%。Shanmugam等[68- 69]将功能化多壁碳纳米管(MWCNT)修饰的聚多巴胺涂层溶液涂覆在纤维表面作为上浆剂以增加UHMWPE纤维与热塑性基体之间的界面粘接强度,其制备过程如图6(a)所示,结果表明在纤维表面涂覆含0.03%MWCNT的聚多巴胺涂层界面强度较普通材料提高42.5%。与其他表面修饰的方法相比,PDA涂层嵌入CNT的表面修饰成本低、耗时少、且性能优于树脂基体中引入碳纳米管。进一步研究其复合材料I型断裂韧性,结果表明,PDA处理的UHMWPE纤维及嵌入0.03%MWCNT的PDA试样的I型层间断裂韧性(G1c)分别提高19.6%和42.5%。G1c的提高主要归因于复合材料界面强度的改善以及裂纹尖端钝化机制,如图6(b)-(f)所示,纳米颗粒在界面内可以起到互锁销的作用,在纤维和基体之间产生更高的摩擦力,有利于增强界面的粘附性[70]。纳米复合材料界面增强的基本机制为:(1)纳米颗粒与聚合物基体之间的相互作用在界面形成特殊的微结构,如细小的片层结构,通过阻挡复合材料内部裂纹的快速扩展以提升力学性能;(2)纳米颗粒可以通过化学键(如增加涂层中的交联密度)来增强与树脂基体的相互作用,降低界面应力集中,耗散更多的形变能,从而获得更好的应力传递和抗剥离性。因此,综合考虑基体、界面和纳米颗粒之间的复杂相互作用,可以制定具有理想物理性能的复合涂层体系。

图6 (a)UHMWPE-PDA-CNT涂层的制备;不同复合体系增强机理示意图:(b) UHMWPE-PDA-0.03%CNT/EL,(c)UHMWPE/EL-0.1%CNT,(d)UHMWPE-PDA/EL-0.1%CNT [68]Fig 6 (a) Preparation of UHMWPE-PDA-CNT coating; Schematic diagram of the enhancement mechanism of different composite systems: (b) UHMWPE-PDA-0.03%CNT/EL ,(c) UHMWPE/EL-0.1% CNT and (d) HMWPE-PDA/EL-0.1%CNT [68]

表1 不同表面改性方法及其主要复合材料性能提升Table 1 Different surface modification approaches and major composites property improvements

3 结 语

本文对目前UHMWPE表面改性的研究进展进行了综述。主要从化学键合和物理机械锁结两方面介绍了界面性能的增强机理以及UHMWPE纤维表面改性对复合材料界面性能及复合材料整体性能的影响。传统的表面改性方法如辐射接枝、等离子处理、化学刻蚀等在提高界面性能的同时或多或少都以牺牲纤维固有性能为代价。只有少数研究,特别是PDA、单宁酸这样的聚合物涂层在一定程度上保持了纤维的完整性。两种或两种以上改性方法的结合带来了更多的附加属性,但方法的多样性和高昂的成本并不适合大规模生产。

不同的应用环境也对UHMWPE纤维提出了不同的要求,如耐温性、电磁屏蔽性、耐腐蚀性等,因此UHMWPE纤维改性必然会朝着高性能化、多功能化进一步发展。这也对UHMWPE纤维表面改性提出了更高的要求:

(1)传统的UHMWPE纤维表面改性技术应在保留对UHMWPE纤维处理优势的前提下,尽量减小对纤维的机械性能损伤;

(2)纳米增强技术开辟了新途径,从分子/原子水平上理解增强机理对先进的表征提出了更高的要求;

(3)实现先进的界面层的模拟对理解纤维和聚合物基体之间的界面载荷传递机制不可或缺,为UHMWPE纤维的工程化应用打下坚实的基础。