粉煤灰研磨-磁选制备蒸压加气混凝土砌块研究

2022-05-09胡荣建乔波杨朝刚张美霞刘鹏张慧月范卉娟

胡荣建,乔波,杨朝刚,张美霞,刘鹏,张慧月,范卉娟

(宝武环科山西资源循环利用有限公司,山西 太原 030003)

我国是煤炭大国,仅2020年煤炭消耗量超过40 亿t[1],产生的粉煤灰超过8 亿t[2]。大量的粉煤灰外排堆积不仅会占用耕地,还会造成土壤、水体的污染[3-4]。部分发达国家的粉煤灰利用率已达到70%~80%,而我国的利用率仅为30%~40%[5-6]。当前,我国主要通过制备粉煤灰基建筑材料来实现粉煤灰的利用[7-8]。粉煤灰蒸压加气混凝土制品具有轻质高强、保温性能优异、低碳环保等诸多优点,广受市场青睐[9-10]。

但粉煤灰中含有很多有价元素没有得到充分利用[11-12],因此,本文研究了粉煤灰磁选Fe2O3、Fe3O4等含铁化合物的工艺方法以及粉煤灰尾渣制备蒸压加气混凝土砌块的性能。

1 试验

1.1 试验原料

粉煤灰来自太原钢铁(集团)有限公司的自备电厂,是由2 台煤粉炉发电机组燃烧产生的粉煤灰,具有较高活性,其中二氧化硅含量为46.30%、氧化铝含量为33.37%、TFe 含量为5.35%。粉煤灰中主要参与水化反应的SiO2含量较高,TFe 品位较低,需要进一步磁选富集。试验所用粉煤灰、生石灰、脱硫石膏、水泥的主要化学成分如表1 所示。

1.2 试验设备

FZ-150 破碎制样机、XCGS-50 小型湿式磁选机、手持式电动搅拌器;JJ-5 型水泥胶砂搅拌机;100 mm×100 mm×100 mm 三联模具;YH-40B 型标准恒温恒湿养护箱;YAW-200B型微机控制加气混凝土压力试验机;D8 DISCOVER A25 X射线衍射仪等。

1.3 试验方案

建立在传统的制备粉煤灰基加气混凝土材料的基础上,通过破碎制样机研磨增加粉煤灰活性,再进行制浆工序。使用湿式磁选法选出TFe 品位较高的含铁尘泥,通过XRD 测试其晶体组成。该部分含铁尘泥具有较高的经济价值,能够返回烧结、球团等炼铁工序,或者作为水泥铁质校正料使用。采用GB/T 11968—2020《蒸压加气混凝土砌块》中的方法对粉煤灰蒸压加气混凝土砌块的抗压强度、吸水率、干密度等性能指标进行检测。

粉煤灰研磨:将粉煤灰分为5 组进行干磨,研磨时间分别控制为0、2、4、6、8 min,将磨好的粉煤灰检测细度指标,再分别称取5 kg 进行制浆。

粉煤灰磁选:采用湿式磁选的方法,磁选次数为2 次,控制水灰比为3∶1。粉煤灰浆进行磁选,将选出含铁泥再次制浆进行磁选,最后将物料进行烘干制成铁粉。

加气混凝土砌块制备:将剩余的粉煤灰尾渣浆加入脱硫石膏、水泥、生石灰等胶结料,倒入10 cm×10 cm×10 cm 的模具中进行发泡,发泡温度为50 ℃。待配体定型后,放入工业蒸压釜内,在180 ℃、蒸压压力1.0 MPa、蒸压时间10 h 的条件下高温高压湿热养护。待蒸养结束后,测试样品的抗压强度、干密度等性能指标。蒸压加气混凝土砌块原料配比为m(粉煤灰)∶m(生石灰)∶m(石膏)∶m(水泥)∶m(发泡剂)=76.0∶15.0∶4.4∶4.5∶0.11。

2 结果与讨论

2.1 粉煤灰磁选

铁粉的性能指标见表2。

表2 铁粉性能指标

由表2 可知,粉煤灰未经研磨时,细度为32.5%,磁选率最高达到10.5%,但TFe 品位最低,仅为33.87%。粉煤灰研磨2 min 后,磁选率明显降低,为6.8%。随着研磨时间的延长,粉煤灰的细度逐渐降低,当研磨时间达到6 min 时,细度明显降低,达到4.5%,研磨时间为8 min 时,细度最低,为4.0%。粉煤灰经研磨后,细度与磁选率呈正相关,与磁选铁粉的TFe 品位呈负相关。当粉煤灰细度达到4.0%~4.5%时,磁选率有明显提高,最高达到8.9%,铁粉的TFe 品位逐渐趋于稳定。

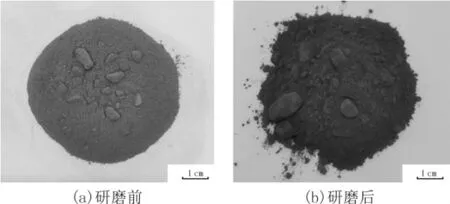

煤粉炉燃烧温度在1300 ℃左右,煤炭经燃烧后产生粉煤灰,主要由石英、莫来石、高岭土、赤铁矿、磁铁矿等稳定的化合物组成,其活性较低,微观下呈球状颗粒态。粉煤灰在研磨时,能够有效改变其微观形貌,增加表面活性,使得粉煤灰粘聚颗粒破碎为不规则碎屑,玻璃体包裹或者粘附的赤铁矿、磁铁矿颗粒得以分离。因此,未经研磨粉煤灰的磁选率最高,铁粉的TFe 品位最低。随着研磨时间的延长,铁粉的提取率与TFe 品位均有提高。图1 为研磨前和研磨6 min 后铁粉的宏观形貌对比。

图1 研磨前后铁粉的宏观形貌对比

图2 为粉煤灰研磨不同时间后磁选铁粉的XRD 图谱。

图2 粉煤灰研磨不同时间后磁选铁粉的XRD 图谱

由图2 可知,磁选铁粉的主要物相为莫来石(3Al2O3·2SiO2)、石英(SiO2)、磁铁矿(Fe3O4)、赤铁矿(Fe2O3)。随着研磨时间的延长,1#~5#铁粉16.2°、26.1°处的特征峰逐渐减弱,3#铁粉35.5°处的特征峰更强。这是由于机械研磨使得莫来石相的微观形貌被破坏,对层间堆积产生了不利影响,导致莫来石结晶度下降,磁铁矿、赤铁矿相衍射强度更高。

由此可见,粉煤灰经研磨后能有效去除莫来石相,促进磁铁矿、赤铁矿的富集。在粉煤灰研磨6~8 min 时,磁选率最高达到8.9%,TFe 品位能够稳定在45.26%以上,最高达到45.37%。

2.2 粉煤灰尾渣制备加气混凝土砌块

粉煤灰尾渣SiO2含量见表3,粉煤灰尾渣制备蒸压加气混凝土砌块的性能见表4。

表3 粉煤灰尾渣SiO2 含量 %

表4 粉煤灰尾渣制备蒸压加气混凝土砌块的性能

由表3、表4 可知:

(1)砌块的吸水率在26.3%~28.2%,干密度在543~556 kg/m3,原灰制备砌块的抗压强度为3.52 MPa,1#粉煤灰经磁选后制备砌块的抗压强度为3.57 MPa,二者细度相同,在配料、工艺相同的条件下,砌块的强度主要取决于粉煤灰的化学成分,磁选后1#粉煤灰的SiO2含量为49.58%,高于原灰的含量(46.30%)。在蒸压釜内Ca(OH)2、SiO2、H2O 等化合物发生水化反应的效果更好,促进C-S-H(B)水化产物的生成。

(2)随着研磨时间的延长,2#~5#粉煤灰中SiO2含量有小幅度提高,粉煤灰细度逐渐降低,磁选率逐渐增高,砌块的抗压强度逐渐提高。2#、4#粉煤灰的细度分别为29.5%、4.5%,相较于1#和3#有明显的提高。2#、4#砌块抗压强度分别为3.88、4.32 MPa,也相较于1#和3#有明显的提高。在化学成分相近的情况下,粉煤灰的粒度组成对砌块抗压强度有更重要影响。粉煤灰经研磨后,微观形貌呈不规则碎屑状,随着研磨时间的延长,SiO2含量提高,粒度以及微观形貌均发生了较大变化,反应活性增强,在高温高压湿热养护下生产的C-S-H(B)水化产物强度更高。

(3)粉煤灰的化学成分及粒度对加气混凝土砌块的强度均有影响。在4#、5#粉煤灰尾渣中,细度达到4.0%~4.5%,SiO2含量均高于50.30%,加气混凝土砌块抗压强度达到4.32~4.35 MPa,二者强度较为接近。因此,粉煤灰研磨时间在6~8 min 时,能够极大提升磁选效率,同时能够有效提高加气混凝土砌块的抗压强度。该方法能够有效提高粉煤灰的综合利用率,实现粉煤灰低成本、高附加值转化,具有较高的经济效益和研究价值。

3 结论

(1)粉煤灰经研磨后,能够有效去除莫来石、石英等渣相,极大地提高铁氧化物的磁选效率,TFe 品位最高达到45.37%。

(2)粉煤灰尾渣的化学成分及粒度组成对加气混凝土砌块的强度有显著影响。粉煤灰经研磨磁选后,SiO2含量最高能够达到50.36%,细度到达4.0%,加气混凝土砌块抗压强度最高达到4.35 MPa。

(3)从经济角度考虑,研磨时间6 min 较合适,此时粉煤灰细度为4.5%,磁选率为8.4%,TFe 品位为45.26%,加气混凝土砌块抗压强度为4.32 MPa。