污泥焚烧灰与粉煤灰混合后用作混凝土掺合料的研究

2022-05-09王倩王丽花张豪

王倩,王丽花,张豪

(上海宝宁环保科技有限公司,上海 200949)

0 前言

污泥作为污水处理的固体废弃物[1],对其进行填埋处置不仅侵占宝贵的土地资源,而且破坏了生态环境。目前,污泥焚烧处理工艺能最大程度实现无害化、减量化[2]、能量回收等,成为我国污泥处理处置的主流技术之一。污泥经过焚烧处理,污泥中的有机物[3]等有毒有害物质被有效破坏或去除,污泥焚烧灰是污泥焚烧烟气净化过程除尘系统收集的粉末灰。污泥焚烧灰生成量的不断增加给环境带来日益严峻的影响,所以必须找到更有效、更环保且更经济的处理工艺方法。污泥焚烧灰具有固体废弃物和可资源化双重属性[4],相比于传统的填埋处置方式,污泥灰资源化综合利用吸引了越来越多的关注。

污泥焚烧灰的主要成分及性质与粉煤灰类似[5],都具有一定的细度、流动性、强度和活性,但污泥焚烧灰与粉煤灰相比,细度大而不均、活性低、流动性差[6]、需水量大、凝结时间长、强度低且变化大。粉煤灰用作混凝土掺合料时,能改善混凝土拌合物的和易性[7],节约水泥。但是,粉煤灰受本身性质所限,对混凝土的改善作用有限,而且其排放量受电厂的影响,随着绿色能源的不断发展,粉煤灰的排放量可能会降低,无法满足混凝土所需掺合料的需求。

因此,本研究从一般固体废弃物资源化利用的角度出发,探索将污泥焚烧灰与粉煤灰混合后用作混凝土掺合料的可行性,将污泥焚烧灰作为固废资源转化为建材进行利用,从而达到变废为宝、节约资源、改善生态环境的目的。

1 试验

1.1 原材料

水泥:安徽海螺P·O42.5 水泥。污泥焚烧灰:上海某污泥焚烧厂,外观近似圆球状细小粉末颗粒,呈现不同程度黄色。粉煤灰:华能上海电厂。改性剂:由矿粉、减水剂、早强剂、速凝剂等无机或有机材料缩合而成的具有高细度、高强度和高活性的粉状产品,比表面积大于600 m2/kg,活性指数大于90%。

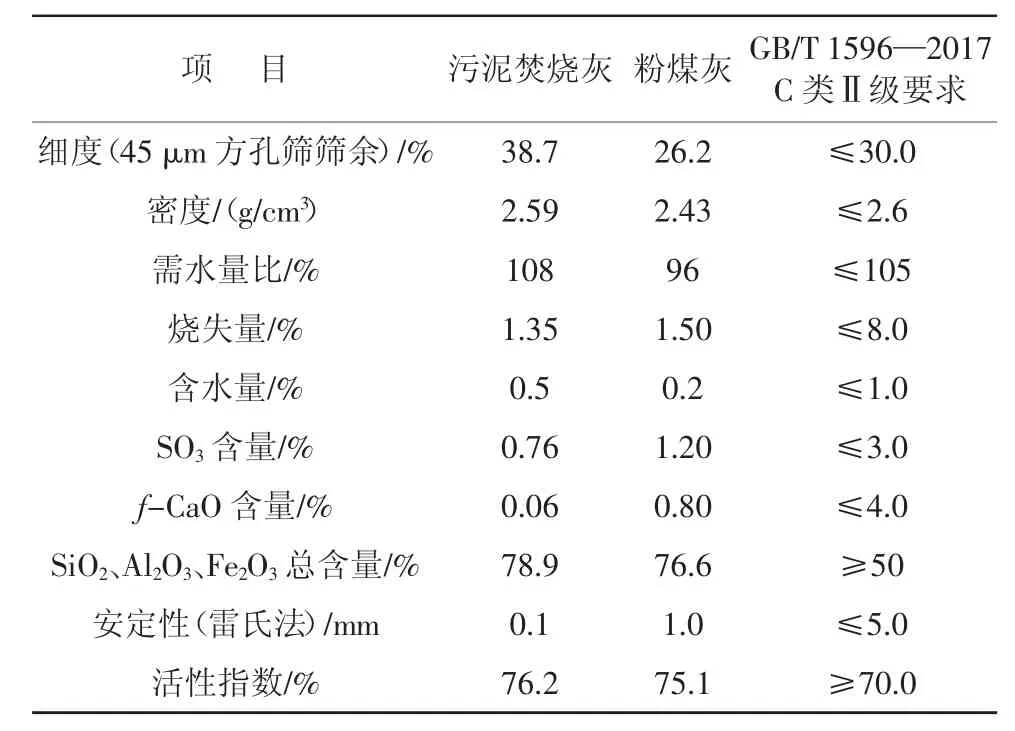

污泥焚烧灰与粉煤灰的主要物理化学性能见表1,主要化学成分见表2。

表1 污泥焚烧灰与粉煤灰的物理化学性能

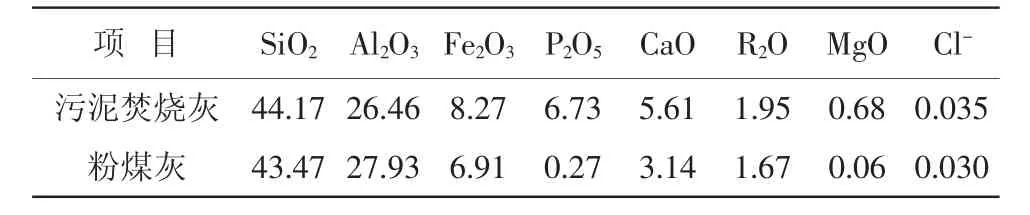

表2 污泥焚烧灰与粉煤灰的主要化学成分 %

由表1 可知,污泥焚烧灰的细度为38.7%,高于粉煤灰,且不符合GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》C 类Ⅱ级的要求,为了提高污泥焚烧灰的活性并使其符合GB/T 1596—2017 的要求,本试验采用立磨对其进行粉磨[8];污泥焚烧灰的需水量比为108%,也不符合GB/T 1596—2017 的要求,因此需要对其改性,本试验在污泥焚烧灰粉磨过程中添加2%的自制改性剂对其进行改性处理。污泥焚烧灰的其它性能与粉煤灰接近且都符合GB/T 1596—2017 的要求。

由表2 可知,污泥焚烧灰的主要化学成分与粉煤灰类似,都有较高含量的SiO2、Al2O3和Fe2O3等无机矿物,污泥焚烧灰中SiO2、Al2O3和Fe2O3总含量为78.9%,符合GB/T 1596—2017的要求。

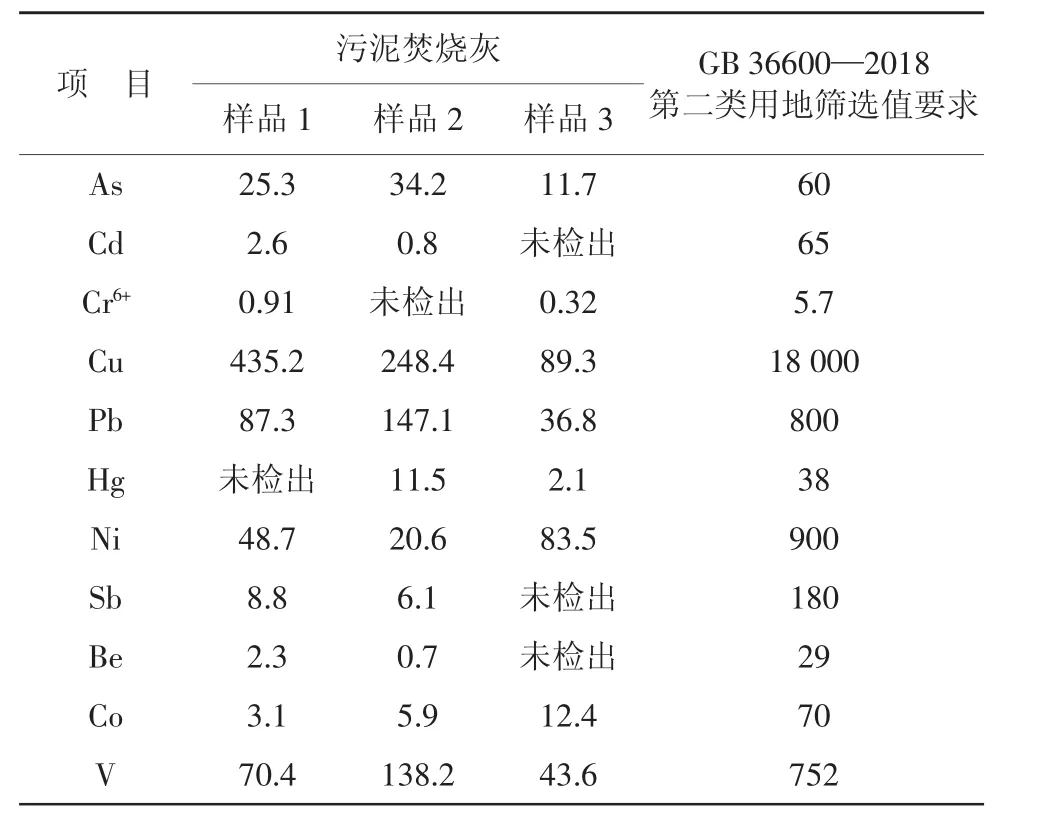

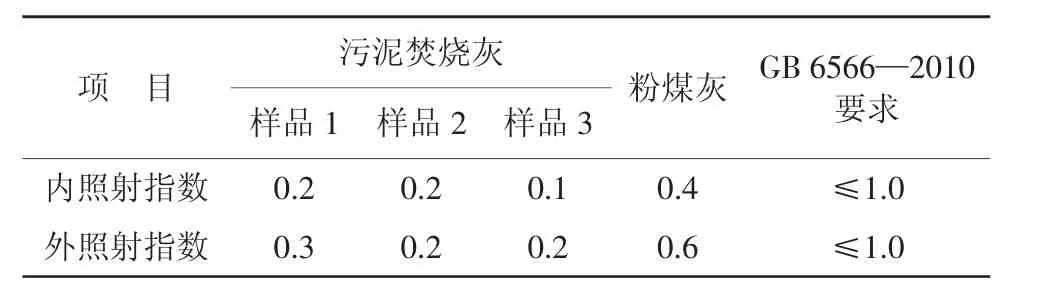

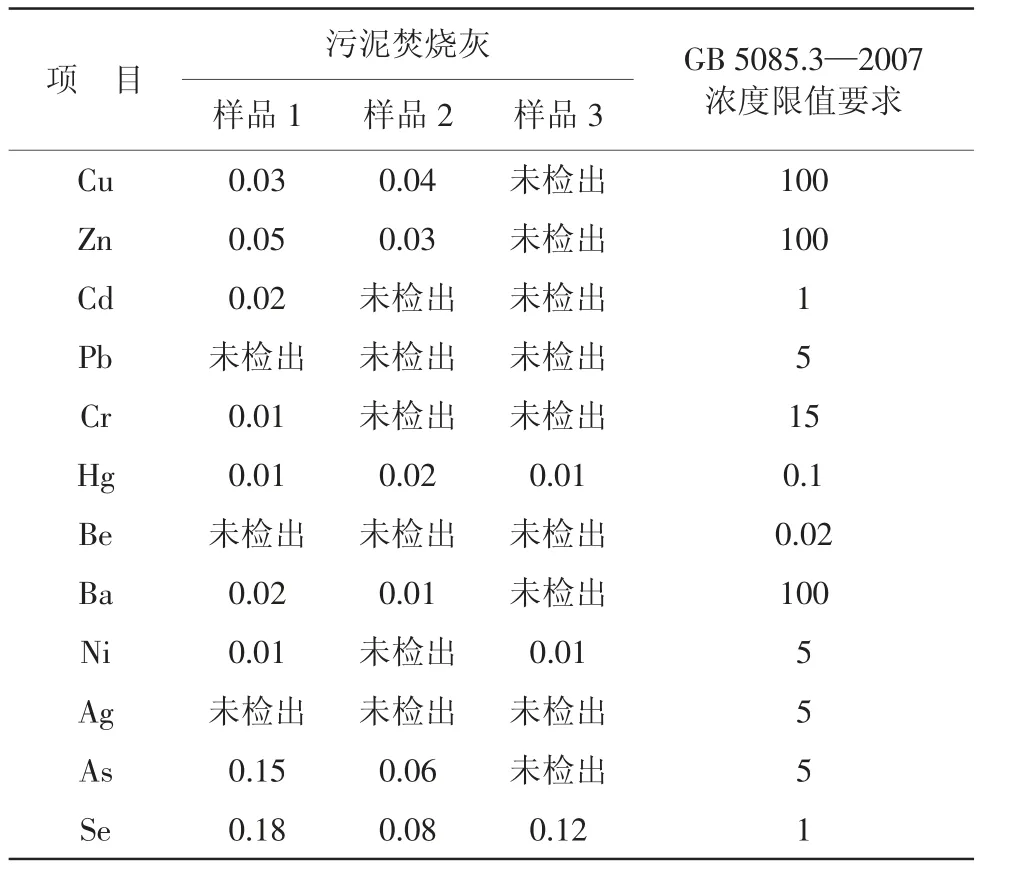

污泥焚烧灰成分复杂,在开始试验前需对其进行安全性分析,污泥焚烧灰的放射性测试结果见表3,重金属含量及浸出液中重金属浓度测试结果分别见表4、表5。

表4 污泥焚烧灰中的重金属含量 mg/kg

由表3~表5 可见,污泥焚烧灰的内外照射指数均低于GB 6566—2010《建筑材料放射性核素限量》的限值要求,重金属含量低于GB 36600—2018《土壤环境质量 建设用地土壤污染风险管控标准(试行)》中第二类用地筛选值要求,重金属浸出浓度低于GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》浓度限值。污泥焚烧灰的安全指标均在相应标准要求范围内。

表3 污泥焚烧灰的放射性

表5 污泥焚烧灰中的重金属浸出浓度 mg/L

1.2 试验方法

本试验将污泥焚烧灰磨细后与粉煤灰按照不同质量比混合配制成复合粉煤灰,首先将污泥焚烧灰在球磨机内粉磨15 min,磨细的污泥焚烧灰与粉煤灰的质量比分别为2∶8、3∶7、4∶6、5∶5,配制的复合粉煤灰样品编号依次为H1、H2、H3、H4;在污泥焚烧灰粉磨过程中添加占污泥焚烧灰总质量2%的改性剂,在碾磨过程中改性剂与污泥焚烧灰充分混合从而达到改善污泥焚烧灰性能的效果,改性污泥焚烧灰与粉煤灰的质量比分别为3∶7、4∶6,配制的改性复合粉煤灰样品编号依次为GH1、GH2,与未改性的复合粉煤灰H2、H3 进行对比,以粉煤灰作为理化性能测试的原始对照组O;凝结时间以及强度试验以水泥为原始对照组S,样品与水泥的质量比为3∶7,编号依次为OS、H1S、H2S、H3S、H4S、GH1S、GH2S。

按照GB/T 1596—2017、GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》和GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》分别对复合粉煤灰样品和改性复合粉煤灰样品进行理化性能、凝结时间和强度测试。

2 结果与讨论

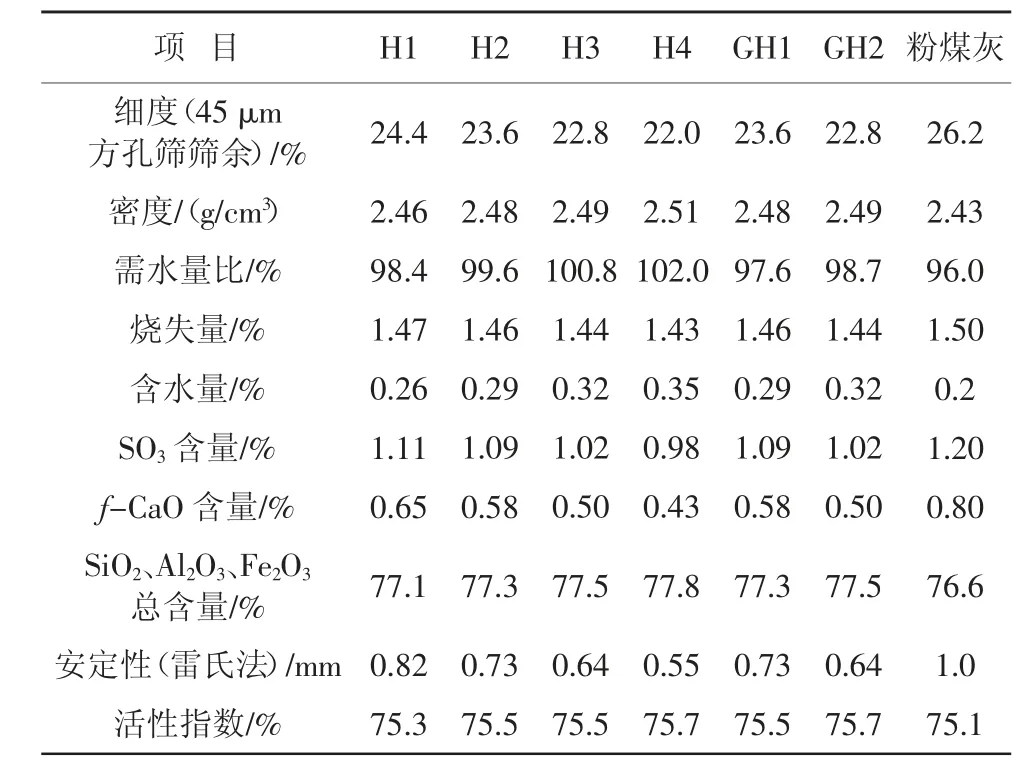

2.1 改性前后复合粉煤灰的物理化学性能(见表6)

表6 改性前后复合粉煤灰的物理化学性能

由表6 可见,对于未改性复合粉煤灰H1、H2、H3、H4,随着污泥焚烧灰掺量的增加,样品的需水量比、无机矿物含量以及活性指数都逐渐增大,而且无机矿物含量及活性指数都要高于粉煤灰,说明混合后未改性的复合粉煤灰性能上已经有一定的优势,但是需水量比相较于粉煤灰略高;而改性复合粉煤灰在污泥焚烧灰比例相同的情况下,需水量比减小,且接近粉煤灰,活性指数较未改性复合粉煤灰稍有增大。

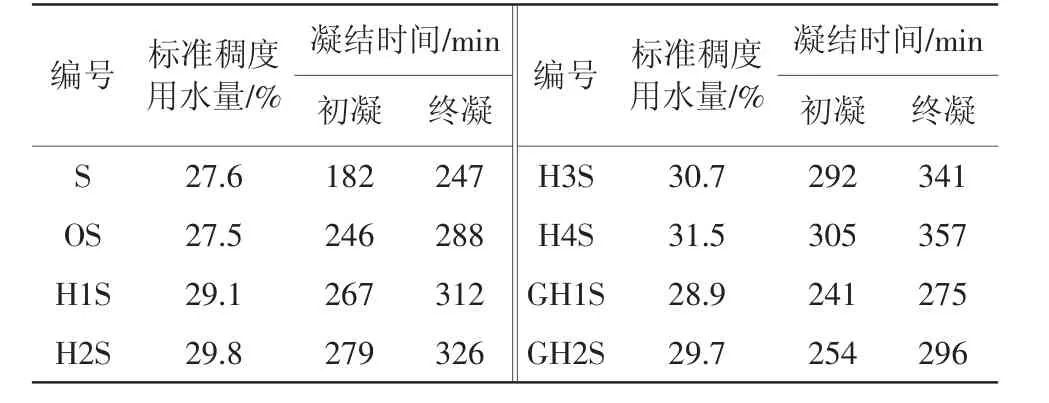

2.2 改性前后复合粉煤灰的凝结时间(见表7)

由表7 可见,对于污泥焚烧灰比例相同的样品,经过改性剂改性后凝结时间明显缩短,与粉煤灰作为混凝土掺合料相比凝结时间接近,而未改性的复合粉煤灰凝结时间随着污泥焚烧灰比例的增大也在逐渐延长,说明其对混凝土有一定的缓凝作用。各样品的凝结时间均符合GB 175—2007《通用硅酸盐水泥》的要求(初凝时间≥45 min,终凝时间≤600 min)。

表7 改性前后复合粉煤灰的凝结时间

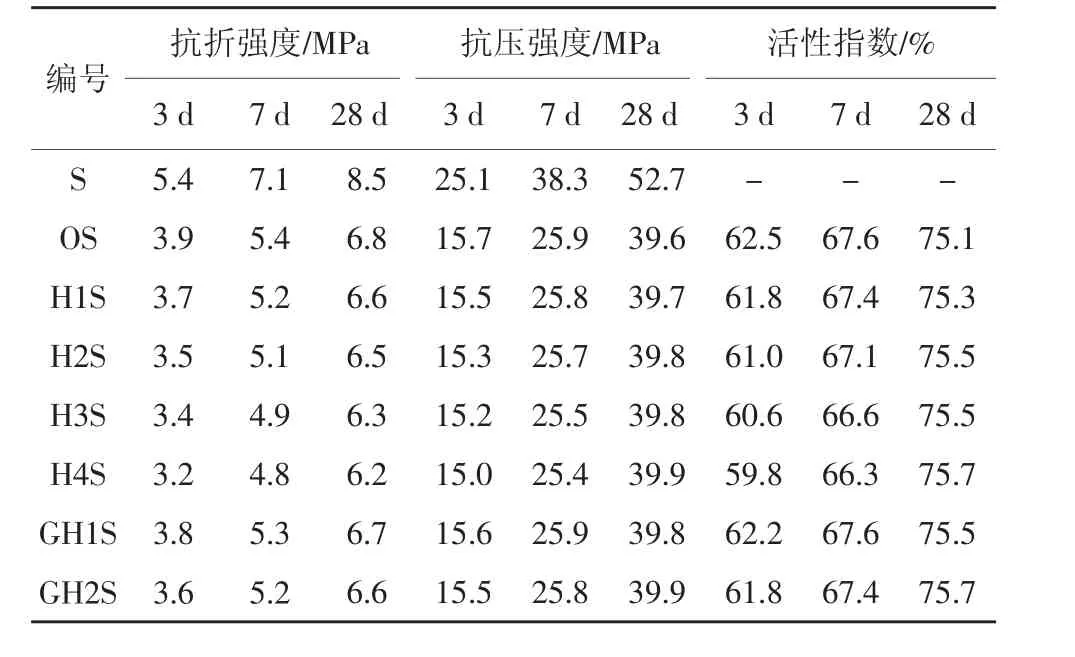

2.3 改性前后复合粉煤灰胶砂的强度(见表8)

表8 复合粉煤灰作为混凝土掺合料的胶砂强度

由表8 可见,采用未改性的复合粉煤灰,随着污泥焚烧灰比例的增大,胶砂的3、7、28 d 抗折强度逐渐降低,3、7 d 抗压强度和活性指数逐渐降低,而28 d 抗压强度和28 d 活性指数逐渐增大,并且高于OS 组。采用改性复合粉煤灰,GH1S、GH2S 两组的胶砂强度高于对比的H2S、H3S 组,说明改性复合粉煤灰作为混凝土掺合料其强度指标要优于未改性的,而且,改性后的胶砂样品3 d 抗折、抗压强度以及活性指数虽然低于OS 组,但差异较小,28 d 抗压强度和活性指数高于OS组,说明改性复合粉煤灰随着龄期的延长其作为混凝土掺合料的性能并不低于粉煤灰。

3 结语

采用污泥焚烧灰与粉煤灰混合磨细后得到的复合粉煤灰作为混凝土掺合料具有一定的可行性。而且经过改性剂改性后的污泥焚烧灰与粉煤灰混合后作为混凝土掺合料的性能更好,其理化性能、抗压强度以及活性指数等指标均要高于改性前的,而且与粉煤灰直接作为混凝土掺合料相比,各项性能指标差异不大,理化性能、活性指数等甚至已经超过了粉煤灰。因此改性后的污泥焚烧灰与粉煤灰混合后得到的复合粉煤灰可以代替部分粉煤灰作为混凝土掺合料。该技术可解决污泥焚烧灰的处理问题,实现“资源-产品-再生资源”的循环经济和生态经济。