盐间页岩油体积压裂技术研究与实践

2022-05-09刘红磊徐胜强朱碧蔚周林波黄亚杰李保林

刘红磊,徐胜强,朱碧蔚,周林波,黄亚杰,李保林

(1.页岩油气富集机理与有效开发国家重点实验室,北京 100101;2.中国石化石油工程技术研究院,北京 100101;3.中国石油玉门油田分公司,甘肃 酒泉 735000;4.中国石化江汉油田分公司,湖北 武汉 430035)

0 引 言

20世纪90年代初期,潜江凹陷盐间页岩油藏按照常规油气开发思路,先后进行了注水吞吐、酸化、压裂等改造措施,措施后均具有一定的增油能力,但产油量递减快,有效期短,未能实现单井长期稳产。研究表明,盐间页岩油储层开发中存在一些独特的开发特点:岩石力学性质变化较大,上下盐岩蠕变特征不清;储层单层厚度薄,压裂过程中易受上下塑性盐岩干扰;储层岩性组分多、敏感性复杂、孔隙连通性差;储层中可溶盐的溶解规律及上下盐岩蠕变特征差异大,对入井液体性能要求高。针对以上问题,常规改造技术难于实现突破[1-7],需研发新的工艺以解决体积压裂、均衡改造以及增加泄流面积等技术难题,为寻求盐间页岩油高效开发手段,基于陆相页岩油储层改造理念,对潜江凹陷古近系盐间页岩油藏BYY1HF井进行了储层改造工艺试验和探索研究,采用了CO2增能复合压裂、耐酸压裂液技术、密切割强加砂压裂技术和投球暂堵技术,达到体积压裂和均衡改造目的,并可提高基质孔隙度和渗透率,形成复杂压裂缝网和提高返排效果,与常规工艺方法相比可取得较好的压裂效果。

1 BYY1HF井储层特点及改造难点

江汉盆地盐间页岩油资源量丰富,潜江组发育多个盐韵律层,累计厚度达2 000 m以上。盐层间夹持的是一套富有机质细粒沉积岩,单层一般厚度为5~10 m,地层既是生油层又是储油层。盐间页岩油储层具有平面展布广、纵向层系多、资源量大的特点。潜江凹陷盐间页岩油受构造影响,平面、纵向分布变化均较大,不同埋深位置的岩石力学性质变化较大,上下盐岩蠕变特征差异大,盐岩蠕变特征和盐溶规律不清,盐间页岩储层单层厚度薄。

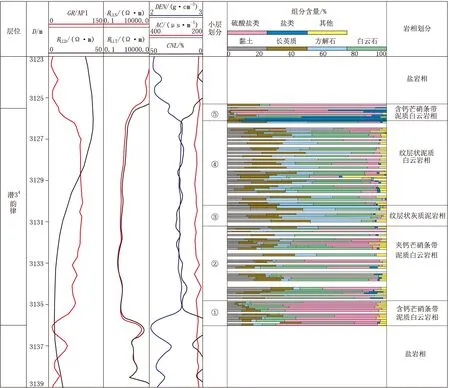

BYY1HF井位于湖北省潜江市江汉油田广华寺,构造上属潜江凹陷蚌湖向斜南斜坡,由BYY1HF综合柱状图(图1)可以看出,该井储层呈现明显的“盐(盐岩)—云(白云岩)—泥(泥岩)—云—盐”互层特征。储集空间类型主要为原生孔隙(白云石晶间孔、钙芒硝晶间孔)、次生孔隙(次生晶间孔、次生晶间溶孔、洞、缝)两大类[8-11]。

图1 BYY1HF井综合柱状图Fig.1 The comprehensive histogram of Well BYY1HF

BYY1HF井压裂过程中易受上下塑性盐岩干扰,同时储层存在岩性复杂、敏感性较强、孔隙连通性差等特点,导致压裂施工存在较多技术难点。

(1)盐间页岩油储层骨架颗粒小,以微纳米孔喉为主,连通性差,应力敏感性强,压裂液进入储层会导致储层伤害、天然裂缝与水力裂缝堵塞、润湿性反转等损害[12],对压裂液低伤害性能要求高。

(2)盐间页岩油热演化程度普遍偏低,原油密度高、黏度大,可流动性差。储层脆性指数偏低、塑性强,易导致支撑剂嵌入严重,支撑剂的嵌入和破碎也是产生应力敏感性的主要原因,支撑剂类型需优选并合理铺置,尽可能地提高裂缝导流能力,提高裂缝的稳定性。

(3)多韵律层发育,且韵律层上下盐岩发育,储层中可溶盐类含量高,随着地层埋深增加,盐岩蠕变及可溶盐结晶堵塞加剧[13]。压裂工艺要求避免沟通上下盐层,后期生产时需考虑避免或延缓结晶堵塞的技术手段。

2 盐间页岩油体积压裂技术

针对上述压裂技术难点,为尽可能提高盐间页岩油储层产能,避免上下盐层对改造效果的不利影响,达到体积压裂的目的,开展了CO2增能复合压裂、耐酸压裂液体系、密切割强加砂压裂技术、投球暂堵技术和压裂参数优化等研究工作[14-15]。

2.1 CO2增能复合压裂技术

BYY1HF井盐间页岩油储层致密,孔喉半径为微纳米级,骨架颗粒小且非均质性严重,压力系数仅为1.0,从体积压裂和储层伤害机理的角度出发,CO2增能复合压裂技术[16]具有如下优势。

(1)在压裂液中拌注液态CO2,在施工压力条件下即可达到超临界状态(临界条件:温度为31 ℃,压力为7.3 MPa)。超临界CO2兼具气态与液态物质的特性,具有扩散性和溶解性强的特性,表面张力为零,可有效驱替出微纳米孔隙内的可动油,压裂后返排过程中CO2气化膨胀增能,有助于提高返排效率。

实验结果表明(图2):盐间页岩油岩心样品经超临界CO2浸泡24 h后,平均孔隙度由7.8%提高至14.8%,提高47.4%;平均渗透率由0.026 mD提高至0.052 mD,提高46.4%。超临界CO2分子与盐间页岩油储层岩石作用后可改善储层物性,具有良好的置换和渗析作用。

图2 超临界CO2浸泡前后岩心孔渗数据Fig.2 Core porosity and permeability data before and after supercritical CO2 soaking

(2)超临界CO2有很好的致裂能力,其起裂压力约为水力压裂起裂压力的60%~70%。同时具有黏度低、滤失性强的特性,可产生复杂的裂缝系统,较之水力压裂具有更好的沟通性,有利于提高改造体积,实现体积压裂。

测定了4块岩样经超临界CO2浸泡前后的杨氏模量(图3)。由图3可知,随CO2浸泡时间增加,在碳酸溶蚀及超临界CO2的渗透作用下,岩样力学性质发生劣化,4个岩样杨氏模量平均值由46.25 GPa降至31.13 GPa,杨氏模量平均降低了30%,杨氏模量的降低,可促进岩石破碎和裂缝起裂,有利于压裂施工。

图3 超临界CO2浸泡后页岩样品杨氏模量变化曲线Fig.3 The Young′s modulus change curve of shale samples after supercritical CO2 soaking

岩样在水和超临界CO2中浸泡前后CT扫描对比可知,由于超临界CO2的存在,浸泡液呈弱酸性,通过溶蚀、渗透、溶胀等作用可导致微裂缝张开,形成复杂裂缝系统。证明超临界CO2对于盐间页岩油储层有较好的致裂能力,更易形成复杂的裂缝系统,利于后期的增产。

(3)CO2与水结合形成碳酸,对石膏、岩盐等具有化学溶蚀作用,可疏通储集体中的原生孔隙(白云石晶间孔、钙芒硝晶间孔)。

综上所述,CO2增能复合压裂技术可增加裂缝复杂程度和改造体积,提高压裂后返排效率,并有效缓解盐间页岩油储层盐结晶问题,在增能、增效、降低破裂压力、提高导流能力等方面体现了较好的技术优势。

2.2 耐酸压裂液技术

采用CO2增能复合压裂施工时,由于拌注液态CO2后压裂液呈酸性,常规稠化剂不能实现交联,需研发新型耐酸压裂液体系。耐酸压裂液体系必须具有高携砂性能和低摩阻特性,能实现大排量施工,达到体积压裂的目的。

采取水溶液聚合法,以丙烯晴为主原料,复合阴离子单体2-甲基-2-丙烯酰胺基丙磺酸(AMPS),合成出一系列多元共聚酸用稠化剂。该稠化剂可与工业盐酸、助排剂、交联剂、破胶剂等组配,形成了一种集溶蚀、造缝及携砂功能于一体的耐酸压裂液体系。与常规胍胶压裂液相比,耐酸压裂液体系在酸性环境(pH值为2~6)下可交联,同时,耐酸稠化剂兼具降阻剂性能。耐酸压裂液体系性能稳定,可以降低施工管路摩阻,降低施工压力,从而实现大排量施工,对盐间页岩油的经济有效开发具有重要意义。经过优化,耐酸压裂液体系最终配方为:0.45%的酸用稠化剂+0.10%助排剂+0.06%的工业盐酸(质量分数为31%)+3.00%的交联剂+0.05%的破胶剂。

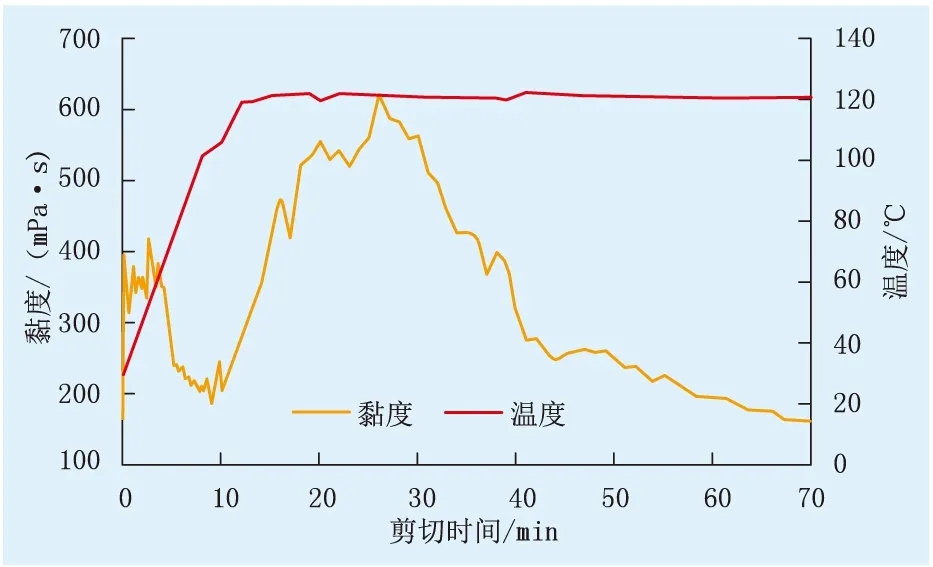

测试了耐酸压裂液体系的耐温抗剪切性能(图4)。由图4可知:耐酸压裂液体系在120 ℃、170 s-1条件下剪切60 min后,黏度仍可维持在150 mPa·s以上,满足压裂携砂要求。

图4 交联后耐酸压裂液耐温抗剪切曲线Fig.4 The temperature and shear resistance curves of acid-resistant fracturing fluid after cross-linking

测试了耐酸压裂液体系的破胶性能(图5)。由图5可知:耐酸压裂液体系压裂后的残液黏度为1.4~1.5 mPa·s,且未见残渣,说明其满足压裂液返排要求,符合行业技术标准破胶液黏度不大于5.0 mPa·s的要求。

图5 破胶液黏度曲线Fig.5 The curve of fracturing fluid viscosity for gel breaking

2.3 密切割强加砂技术

潜江盐间页岩油储层脆性指数偏低、黏土含量偏高导致塑性强。早期该区块常规水平井水平段间距为100 m左右,加砂强度为2.0 t/m,支撑剂易嵌入裂缝壁面,降低裂缝导流能力,影响储层改造效果,通过密切割强加砂技术可以提高缝网体积和密度,提高裂缝有效导流能力。

2.3.1 密切割射孔技术

密切割射孔技术是指在水平井多级分段压裂中,通过缩短射孔段的间距,控制裂缝起裂,压裂时互相挤压干扰形成的诱导应力,使裂缝延伸和发育变得更复杂,提高储层改造体积的技术。该技术优选工程地质双“甜点”段进行射孔,选择岩性及力学性质相近、固井质量好的井段,每个射孔段优化射孔簇间距计算公式如下:

(1)

式中:S为簇间距,m;K为储层渗透率,mD;φ为孔隙度,%;υ为地层流体黏度,mPa·s;Ct为原油压缩系数,MPa-1。

结合BYY1HF井页岩油储层的渗透率(0.100~0.500 mD)、孔隙度(0.05%)及原油性质(黏度为3.75 mPa·s,压缩系数为0.001 2 MPa-1),采用式(1)计算,推荐簇间距为6.6~14.8 m。结合前期施工经验,最终确定BYY1HF井射孔段间距由早期的80~120 m降至35~50 m,段内分簇,簇间距由原来的30.0~40.0 m降至6.0~8.0 m。

2.3.2 强加砂技术

强加砂技术是指通过大幅提高加砂量,对支撑裂缝饱和填砂,确保支撑裂缝具备长期导流能力,最大程度地减少由于支撑剂破碎导致的裂缝导流能力衰减和支撑剂嵌入等影响导流能力。借鉴北美和中国其他页岩油储层体积压裂的经验[17-18],利用耐酸压裂液的良好携砂性能,将水平井的加砂强度由早期的0.5~2.0 t/m提高至6.0~8.0 t/m,提高储层水平段的动用程度,增强裂缝的导流能力,减缓页岩油压裂后产量衰减过快的趋势。

2.4 投球暂堵分级改造技术

由于“簇集效应”的影响,同一级压裂过程中,当某一簇产生裂缝时,在压实作用产生的应力干扰影响下,其他簇难于开启产生新裂缝。为促进各簇裂缝均匀开启及延伸,尽可能扩大压裂波及体积,采取段内投球暂堵分级压裂方式,对先期开启的裂缝进行投球暂堵屏蔽,促进新的裂缝开启。投球数根据射孔孔眼个数确定,暂堵球为井下可溶球,压裂过程中基于流体沿阻力最小方向流动的原则,暂堵球会随着压裂液封堵射孔孔眼,必然会在一定程度上升高井底压力,在一定的水平两向应力差的作用下,产生二次破裂进而改变裂缝的起裂方位,以产生新的裂缝,压裂结束后,暂堵球接触到地层流体会逐渐溶解,且溶解时间可控。

根据BYY1HF井盐间页岩油储层物性、原油物性以及压裂需求,确定暂堵球性能基本性能为:密度为1.77 g/m3,抗压强度为70 MPa;耐酸时间大于6 h,完全降解时间为3~5 d,可满足施工期间耐压及暂堵要求。

一般常用的深穿透射孔弹孔径为9.5 mm左右,考虑压裂过程中的扩径效应,选用暂堵球的粒径为13.5 mm。为了保证暂堵成功率,按照射孔总数为60孔,暂堵球追加20%的余量,一次投球用量为36颗,2次投球时每次用量为24颗(共48颗)。

2.5 压裂参数优化

2.5.1 裂缝导流能力优化

绘制不同裂缝穿透比(IX,裂缝半长与泄流半径之比)时无因次生产指数与无因次裂缝导流能力(Cfd)半对数曲线(图6)。自然生产时储层流体的流动模式为径向流,压裂后储层流体的流动模式由径向流向线性流转变。由图6可知:当CfD大于10以后,无因次生产指数变化趋势变缓,并已接近或达到最佳效果,此时裂缝饱和填砂增产效果最好。以CfD大于10为基准,由式(2)可计算对应的裂缝导流能力。BYY1HF井页岩油储层的渗透率为0.100~0.500 mD,取平均值为0.300 mD,低渗透地层取高裂缝穿透比,对应半缝长为120~150 m,由此推荐裂缝导流能力为大于360 mD·m。

图6 无因次生产指数与无因次导流能力关系曲线Fig.6 The relationship between dimensionless production index and dimensionless conductivity

(2)

式中:CfD为无因次裂缝导流能力;Xf为裂缝半长,m;Cf为裂缝导流能力,mD·m。

2.5.2 压裂液用量及加砂量优化

采用支撑剂指数法[19],以高导流充填为目标,对压裂液用量和加砂量进行优化(图7)。由图7可知:要保证裂缝平均导流能力大于360 mD·m,压裂液用量对应区间为500~1 000 m3(图7a);由加砂量和压裂液用量关系曲线(图7b)可知,对应的加砂量为37~60 m3(1.5 g/cm3低密度陶粒,用量为55 000~90 000 kg)。

图7 导流能力和加砂量与压裂液用量关系曲线Fig.7 The relationship between conductivity and sand volume and fracturing fluid consumption

2.5.3 施工排量优选

基于ABAQUS有限元分析平台,将内聚力单元引入水力压裂模型中,模拟层间界面的非线性变形破坏特征。当储层存在弱胶结界面(上下岩盐层)时,随着压裂液的泵注,当施工排量过高时,压裂缝缝高扩展至层间界面,导致界面损伤区增加,裂缝以沿缝长方向及层间弱界面扩展为主,裂缝易进入盐层[20-23]。结合水力压裂分析模型模拟结果(图8,蓝色至红色颜色由浅至深表示岩石损伤由轻至重,蓝色表示损伤为零,红色表示损伤导致裂缝已形成)可知,当控制单簇压裂施工排量小于6 m3/min时,裂缝高度充满但未延伸至层间界面,当排量达到12 m3/min时,裂缝明显超出层间高度并延伸至层间界面。

图8 水力压裂有限元模型模拟结果Fig.8 The simulation results of hydraulic fracturing finite element model

3 现场应用

BYY1HF为水平评价井,完钻井深为4 580.0 m,垂深为3 358.0 m,水平段长度为1 162.0 m,平均孔隙度为9.20%,平均渗透率为0.200 mD。为需求盐间页岩油高效压裂手段,综合运用了CO2增能复合压裂、耐酸压裂液加砂技术、密切割强加砂压裂技术和投球暂堵技术。入井总液量为7 943.86 m3,液态CO2用量为1 564.08 m3;水基压裂液用量为6 379.78 m3,入井总砂量为433.75 m3,平均单段加砂量为86.75 m3。压裂后6 mm油嘴放喷,自喷阶段累计产油量为232.6 m3,压裂液返排率为40.2%;初期日产油为4.9 m3/d,后期日产油稳定在3.3~3.9 m3/d,稳产期为213 d,阶段累计产油1 135.6 m3。A井为BYY1HF井的邻井,储层特征相似,采用水基压裂液高强度连续加砂压裂技术,入井总液量为11 588 m3,加砂量为821 m3,压裂后放喷16 d见到工业油流,初期日产油为4.7~4.9 m3/d,后期日产油稳定在1.5~1.7 m3/d,稳产期为131 d,阶段产油472.6 m3。生产效果证明,在盐间页岩油油藏综合运用CO2增能复合压裂、耐酸压裂液加砂、密切割强加砂压裂技术和投球暂堵技术,稳产期长,增油效果明显。

4 结论及认识

(1)CO2复合压裂技术具有增加返排能力、改善基质孔渗性、穿透性强的优势,岩心样品经超临界CO2处理后,孔隙度提高47.4%,渗透率提高46.4%,压裂施工后见效快,返排率高。

(2)耐酸压裂液实现了对CO2酸性环境的兼容,体系在酸性环境(pH值为2~6)下性能稳定,携砂能力强,对储层伤害低。

(3)密切割、强加砂是提高压裂改造体积的有效手段,配合投球暂堵方法,能够克服“簇集效应”,促进各簇裂缝均匀开启及延伸,提高体积压裂效果。

(4)盐间页岩油藏储层物性差,压裂难度大,下一步应围绕盐岩蠕变特征、储层中可溶盐的溶解规律等进行深入研究,进一步提高压裂增产效果及稳产效果。