稠油火驱过渡金属钴盐催化氧化实验

2022-05-09韩晓强彭小强汝灿东张继周李忠权

韩晓强,李 枭,彭小强,汝灿东,张继周,史 浩,李忠权

(1.中国石油新疆油田分公司,新疆 克拉玛依 834000;2.成都理工大学,四川 成都 610059)

0 引 言

由于对油气资源需求量的不断增大,常规油气资源却面临枯竭的危机,稠油作为一种典型的非常规油藏,储量十分丰富[1],广受关注。火驱技术[2]是稠油开发的重要手段,是利用人工辅助点火的方式,引燃重质组分原油,驱出轻质组分原油的开采手段[3]。由于原油就地燃烧受复杂的地层条件影响大,稠油燃烧的物理化学变化复杂且难以控制,矿场实践中常出现火线熄灭等情况[4],如何点燃已经熄灭的油层,实现二次点火成为火驱技术的重要攻关方向。在稠油油藏火驱过程中,添加轻质组分或催化剂是促进重质油稳定燃烧的常用方法。Strazzi等[5]利用燃烧管实验,发现硝酸铁和硝酸锌可提高中质油燃料含量,维持燃烧前缘稳定推进。张弦等[6]发现镍、铁、钴3种超细过渡金属氧化物对稠油具有催化氧化作用,四氧化三钴降低稠油反应活化能幅度最大。目前过渡金属盐主要应用于稠油油藏的注空气低温氧化技术中,且集中在对轻质油和中质油催化氧化方面。针对稠油二次点火技术,实现火驱熄灭后复燃的催化氧化研究鲜有报道。

原油氧化过程分析测试常采用热重分析(TG)[7]、差示扫描量热法(DSC)[8]、热重-差热联用(TG-DTA)[9]等热分析技术,计算稠油氧化动力学参数,分析稠油氧化反应难易程度和反应速率变化。TG-DTA联用仪结合热天平和差示扫描量热仪的高灵敏度,可高精度反映火驱技术中稠油原位燃烧的热效应和质量变化特征。该文利用实验室自制的火驱物理模拟装置,研究硝酸钴对重质油的催化氧化作用,利用TG-DTA技术分析过渡金属盐对稠油催化氧化过程的影响,利用Arrhenius方程对稠油热分析曲线进行动力学拟合,建立重质油低温氧化、燃料沉积和高温氧化动力学方程,分段计算相应活化能。研究结果可为火驱燃烧二次点火工艺提供理论基础和技术支持。

1 实验部分

1.1 实验材料及仪器

实验所需药品包括:硝酸钴、二氧化硅(40~60目),均为分析纯,由成都市科龙试剂厂提供;实验所用稠油为新疆油田分公司提供,原油密度为0.96 g/cm3,黏度为5 952 mPa·s(50 ℃);实验用气体包括压缩空气(4N)、纯氮气(4N),由东风气体公司提供。

实验所用仪器包括:同步热分析仪Netzsch STA 409PC,耐驰科学仪器有限公司;实验室自制火驱物理模拟装置,主要包括注气系统、模型本体、数据采集系统、气液收集系统和尾气测定装置,燃烧管温度由计算机在线监控,装置的具体情况见文献[10-11]。

1.2 实验方法

1.2.1 非等温TG-DTA测试

将硝酸钴溶于少量乙醇后,按比例加入稠油,钴盐质量分数为1%。然后采用恒温振荡器振荡样品12 h,再放入超声波清洗仪,保温震荡6 h后进行过滤,再放入鼓风干燥箱(60 ℃)干燥,烘干后备用。稠油原样和添加硝酸钴的稠油样品分别标记为H0和H1。

取20 mg样品置于坩埚,升温速率为10 K/min,升温范围为30~800 ℃,反应气为空气,气流量为30 mL/min,进行热分析实验。

1.2.2 一维燃烧管火驱物理模拟实验

按质量比为89∶10∶1的比例,将石英砂、稠油和金属盐混合均匀作为人工模拟油砂,将其装入一维燃烧管中,待测。通入氮气,启动火驱物理模拟装置加热元件,燃烧管前端预热至270 ℃后,缓慢通空气点火,监测、记录燃烧管各温度监测点的温度变化。

1.3 动力学参数计算方法

在热动力学分析中,热重曲线反映样品受热前后质量的失重率变化,失重率计算方程为:

(1)

式中:w为样品的失重率,%;m0为测试前样品质量,g;mt为t时刻样品的质量,g。

热重微分曲线表示样品质量随时间的变化率,是热重曲线对时间坐标作一次微分计算得到的微分曲线,是时间(或温度)的函数,计算方程式为:

(2)

差热曲线是将试样和参比物(热中性体)置于相同加热条件,测定两者温度差和时间的关系曲线,温度差计算方程为:

(3)

式中:ΔT为相同加热条件下试样和参比物温差,μV/mg,表示样品升温过程中吸热或者放热行为;Cs、CR为测试样品和参比样品的比热容,J/(g·K);K为仪器常数或导热系数,J/(g·mm2);φ为测试样品的升温速率,℃/min。

稠油的氧化燃烧常被看作一级反应[12],因此,反应速率方程为:

(4)

式中:k为速率常数,min-1。

将阿伦尼乌斯公式代入式(1):

(5)

式中:A为指前因子,1/(kPa·min);Ea为活化能,J/mol;R为通用气体常数,8.314 J/(mol·K-1);T为绝对温度,K。

对式(2)取自然对数即可得到:

(6)

2 实验结果与讨论

2.1 TG-DTA实验结果分析

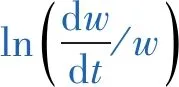

热分析技术可考察原油在升温过程的氧化反应状态、吸放热等行为,根据反应特征差异可将稠油的氧化反应分为低温氧化(LTO)、燃料沉积(FD)、高温氧化(HTO)3个阶段[13]。图1a为稠油H0样品的热分析曲线。由图1a可知:室温至110 ℃左右稠油失重速率相对缓慢,主要为水分和部分轻物质的挥发与蒸发;低温氧化阶段的温度范围约为133~328 ℃,失重速率明显增加,峰值出现在284 ℃左右,开始出现放热行为,此阶段主要是加氧反应形成过氧化物,过氧化物再反应形成酮、酸等含氧有机物,生成少量的CO2、CO和H2O;燃料沉积阶段的温度范围约为328~447 ℃,此过程失重速率降低,在417 ℃左右达到最小值,放热量持续增加,其主要反应是稠油中的复杂组分进一步裂解,缩聚形成焦炭,为高温燃烧提供燃料;高温氧化阶段的温度范围约为447~550 ℃,失重率约为16%,失重速率再次增加,DTG曲线在518 ℃左右出现第2个峰,放热量快速上升,是稠油燃烧过程,伴随大量热能的释放和CO2生成。

图1 稠油热分析TG-DTG-DTA曲线Fig.1 The TG-DTG-DTA curve of thermal analysis of heavy oil

图1b是添加硝酸钴H1样品热分析TG-DTG-DTA曲线图。由图1b可知,添加硝酸钴后,稠油热分析曲线形态未发生明显变化。基于稠油和添加重金属盐后的稠油热分析曲线,统计稠油的3个阶段特征温度,结果见表1。由表1可知:H1样品低温氧化阶段温度范围为127~365 ℃,表明硝酸钴可促进稠油低温氧化反应;H1样品燃料沉积阶段温度范围为365~428 ℃,温度跨度从H0样品的119 ℃降至63 ℃,且热失重率下降了7.8个百分点,说明硝酸钴促进了稠油的裂解,减少了稠油燃料沉积量;H1样品高温氧化阶段温度段和峰值温度均有所下降,这是由于稠油的燃料沉积量降低所致;加入硝酸钴后,稠油高温氧化放热峰对应的温度由516 ℃降至479 ℃,说明硝酸钴使得稠油更易进入高温氧化反应状态。文献[14]指出,火烧油层火线熄灭后再次点火时稠油燃点会升高,稠油复燃困难。因此,硝酸钴加入可降低稠油高温氧化活化能,降低稠油二次点火温度,提高稠油二次点火成功率。

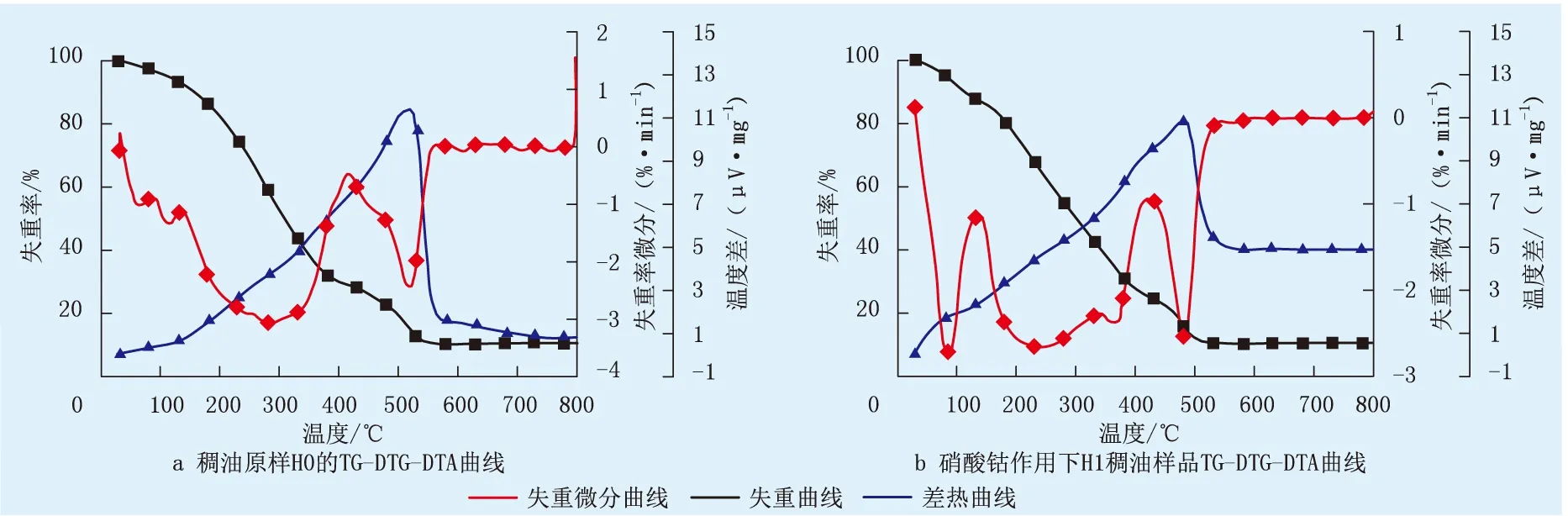

表1 稠油氧化反应的各阶段参数Table 1 The parameters of heavy oil oxidation reaction at each stage

2.2 稠油催化氧化动力学模拟

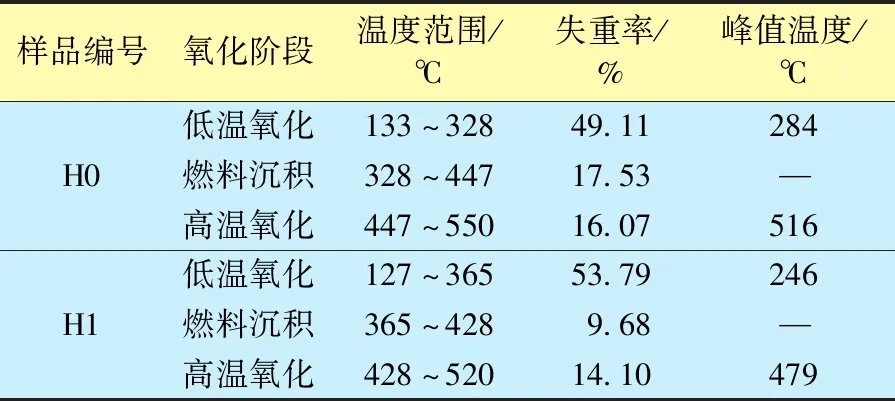

针对图1中稠油的热失重曲线数据,利用公式(6)对稠油进行氧化动力学反应模拟,划分稠油氧化动力学过程,获取动力学参数。图2为稠油H0和H1样品的热重微分曲线。图中的动力学模拟结果可分为不同的反应阶段,其中,LTO阶段温度跨度较大,曲线斜率低,反应速度缓慢,主要是稠油发生了低温加氧反应,该过程为碳氢化合物发生加氧反应,体系酸值降低;FD阶段稠油主要发生裂解反应生成积碳,H1样品比H0样品的积碳反应速率更低,沉积的燃料较未添加过渡金属盐的少,说明硝酸钴促进稠油的裂解,降低了燃料沉积;HTO阶段稠油出现了燃烧,反应速度最快。

图2 稠油氧化动力学模拟曲线Fig.2 The kinetic simulation curve of heavy oil oxidation

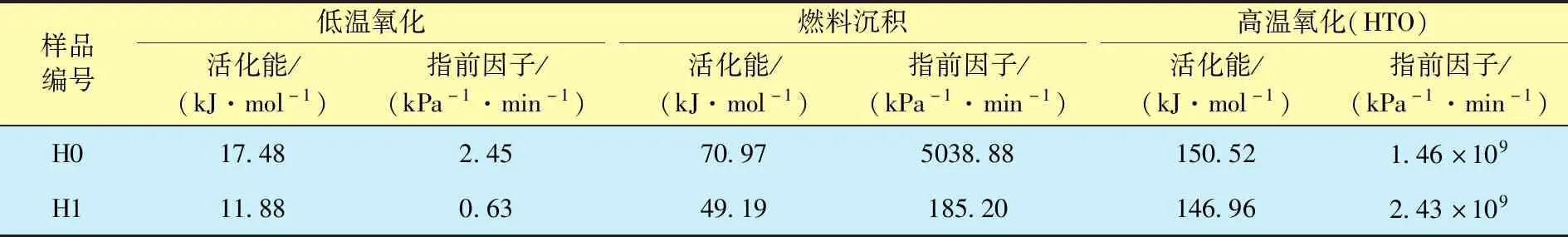

以阿伦尼乌斯方程数学变换式(3),对稠油3个氧化阶段进行动力学拟合,ln(dw/dt)-lnw和1/T呈线性关系曲线,获取活化能、指前因子等动力学参数(表2)。由表2可知,各阶段中高温氧化阶段的活化能最大,燃料沉积阶段次之,低温氧化阶段活化能最小。低温氧化阶段主要是轻质组分的挥发伴随一些氧化反应,部分相对分子质量较小、不稳定的长链烃的断裂,需要的断键能量相对较低,活化能偏低;燃料沉积阶段是一个以大分子物质裂解为小分子烃类反应和小分子烃类聚合形成燃料反应为主的复杂过程,相对来说活化能更大;高温氧化阶段,前期形成的焦炭以及部分原油燃烧,发生剧烈的氧化反应,使得不饱和键等键能较高的键断裂,与氧气反应生成二氧化碳和水,该阶段所需活化能最大。

表2 稠油催化氧化动力学参数统计Table 2 The statistics of kinetic parameters for catalytic oxidation of heavy oil

活化能体现反应进行的难易程度,指前因子能表征反应速率[15],对比样品H0和样品H1,硝酸钴的加入降低了稠油各氧化阶段所需的活化能,促进了各阶段反应顺利进行,降低发生反应的温度。低温氧化阶段,在硝酸钴的催化作用下,稠油的反应活化能有所降低,结合图1的TG曲线,发现硝酸钴促进稠油的LTO和FD阶段反应进行。并且在燃料沉积阶段,H1样品的活化能降至约49 kJ/mol,动力学方程中的指前因子下降剧烈,硝酸钴表现出优异的促进稠油催化裂解作用。但硝酸钴在HTO阶段作用不明显,活化能只降低了约4 kJ/mol。H1样品高温氧化阶段反应指前因子增大,说明硝酸钴的加入使得反应速率略微上升,促进了石油焦的燃烧,为火驱采油过程提供燃料。

2.3 火驱物理模拟实验分析

在实际的油藏地质条件中,储层岩矿含有各种金属元素,在火驱过程中对稠油的氧化反应产生复杂的影响,文中采用的人工模拟油砂以惰性石英砂为基质,既保留了油砂的多孔介质结构,又排除了岩矿中金属元素的干扰。采用自制的物理模拟装置进行实验可最大程度地体现了火驱采油过程,能为采油作业提供有效的参考工艺数据。

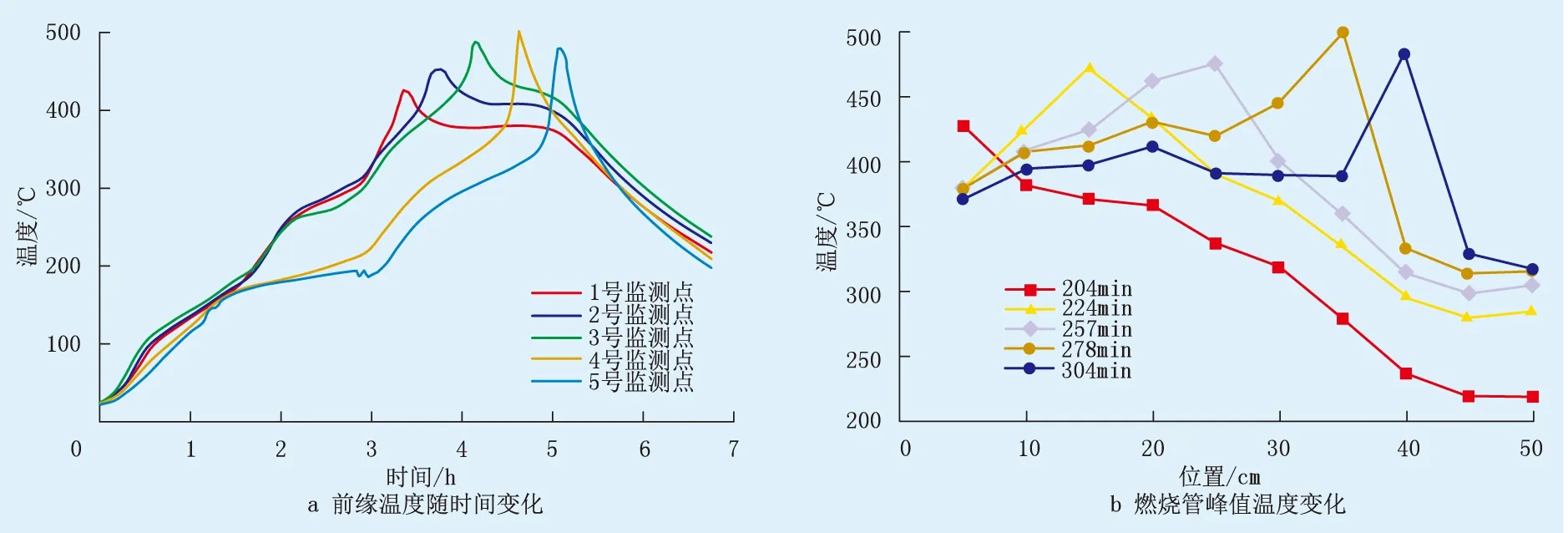

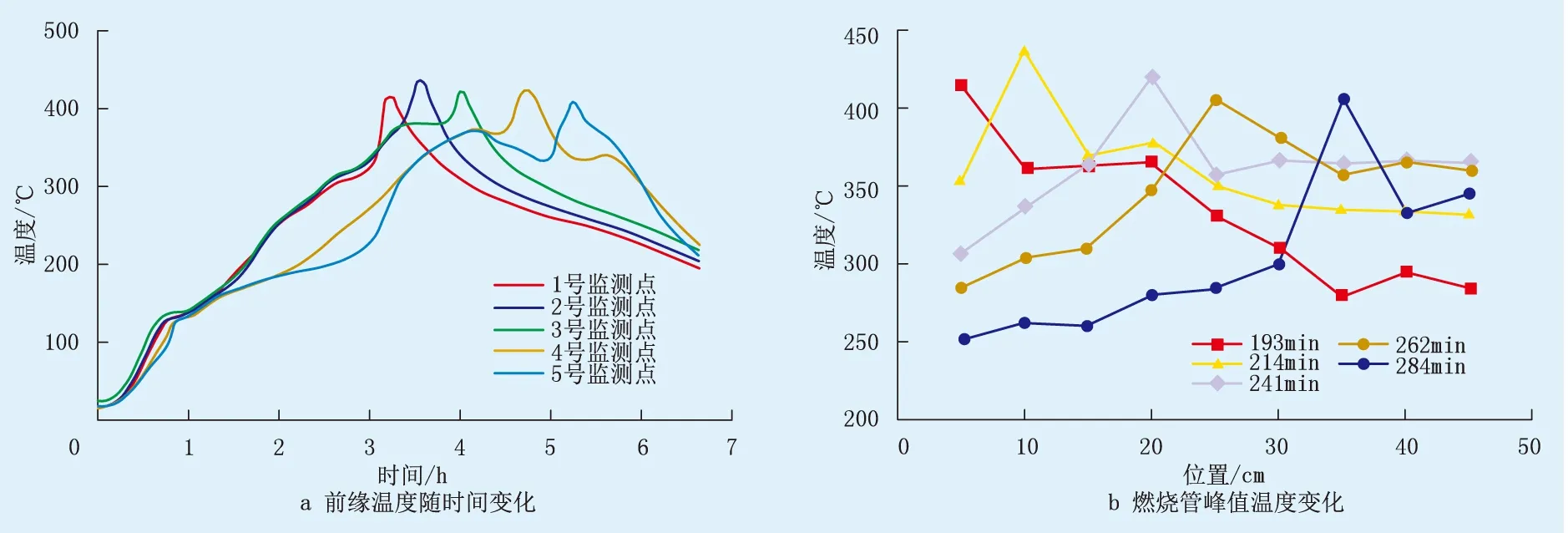

图3为样品H0火驱模拟实验一维管燃烧温度曲线。由图3可知,样品H0火驱过程中各温度监测点的峰值温度波动较大,最高温度达到500 ℃,燃烧管末端峰值温度仅为370 ℃,最大差值达130 ℃。图4为加入硝酸钴的样品H1火驱燃烧温度曲线。由图4可知,火驱前缘峰值温度为450 ℃,各温度监测点的峰值温度差值缩小至40 ℃,比H0样品的峰值温度差值减少90 ℃。表明硝酸钴促进了稠油裂解,减少了燃料沉积,降低了一维燃烧管的峰值的燃烧温度,促进了火驱前缘持续稳定地推进。

图3 H0样品火驱模拟燃烧温度曲线Fig.3 The combustion temperature curve of fire flooding simulation of H0 sample

图4 硝酸钴作用下的H1样品的火驱模拟燃烧温度曲线Fig.4 The combustion temperature curve of fire flooding simulation of H1 sample under the action of cobalt nitrate

3 结 论

(1)利用TG-DTA同步热分析技术表征稠油氧化反应历程。结果表明,稠油各阶段的活化能从大到小依次为HTO、FD、LTO;通过稠油动力学模拟研究发现,过渡金属盐硝酸钴对稠油低温氧化和燃料沉积阶段有催化氧化作用,降低相应稠油氧化、裂解活化能。

(2)火驱物理模拟一维燃烧管实验结果表明,加入硝酸钴可减小重质油火驱前缘峰值温度波动,促进稠油稳定燃烧,实现火驱前缘稳定推进,实验结果与动力学模拟结果一致。

(3)过渡金属盐可降低稠油氧化活化能,保持火驱前缘稳定推进,提高火驱过程中稠油二次点火成功率,具有广阔应用前景。