三元复合驱吸附滞留规律

2022-05-09付青春

付青春

(中国石油大庆油田有限责任公司,黑龙江 大庆 163000)

0 引 言

近年来,三元复合驱技术在大庆油田主力油层得到广泛应用,但是在非主力油层应用效果不明显[1-3]。三元复合驱综合发挥了碱、聚合物和表面活性剂等化学剂的作用,通过降低油水界面张力、改善润湿性、增大毛管数,增加微观驱油效率从而提高原油采收率[4-12]。王德民等[13-15]对三元复合驱进行了广泛深入的研究,取得了许多重要成果和认识;熊春明等[16-19]关于调剖技术也做了大量研究,为现场应用奠定了基础。在非均质性严重的大庆油田,三元复合驱不仅可以通过降低界面张力驱替剩余油来提高驱油效率,还可以通过增加纵向和横向波及范围来提高波及效率,从而提高采收率。尽管目前大庆油田三元复合驱取得了良好效果,但现场施工中聚合物和表面活性剂的损耗规律尚不明确。因此,以大庆油田北二区为例,通过开展填砂模型三元复合驱室内实验,获取聚合物、碱和表面活性剂的运移吸附数据。在此基础上,通过三元复合驱数值模拟,归纳三元复合驱各组分的性质随运移距离的变化规律。

1 室内实验

1.1 实验材料

实验用聚合物为部分水解聚丙烯酰胺(大庆化工总厂),分子质量为1 600×104~1 900×104;表面活性剂为烷基苯磺酸盐(大庆化工总厂),有效含量为40%;实验用碱为碳酸钠(大庆油田第三采油厂提供),分析纯。实验试剂包括:0.004 mol/L海明1622、0.004 mol/L十二烷基苯磺酸钠溶液、0.020 mol/L盐酸溶液、0.020 mol/L甲基橙溶液、去离子水,硫酸、氯仿、淀粉、碘化镉、三水合醋酸钠、硫酸铝、醋酸,分析纯。实验用水为模拟地层水,矿化度为6 778 mg/L,NaHCO3型。实验用油为大庆油田北二区东部油层采出的脱气脱水原油,45℃下原油黏度为8.8 mPa·s。石英砂,粒度分别为40~70、80~120、120~200目。

1.2 实验仪器和设备

分析仪器包括RS6000流变仪(德国HAAKE)、UV2000型紫外-可见分光光度计(美国瑞宁)、722型分光光度计、PHS-2A型精密酸度计、SVT20N型旋转滴界面张力仪(DataPhysics)及各类玻璃器皿若干。

驱替实验主要由注入、模拟、测量、自动控制四大系统组成。注入系统包括高温高压喷射泵、中间容器、管道和阀门部件;模拟系统包括自主设计2.5 m填砂模型(含有5个取样点,参数见表1)、中间容器(最大工作压力为100 MPa)、恒温箱、环压泵;测量系统包括压力测量、温度测量装置;自动控制系统根据环压泵自动跟踪内压变化,使温控器自动保持恒温;此外,还包括真空泵,手动泵等。

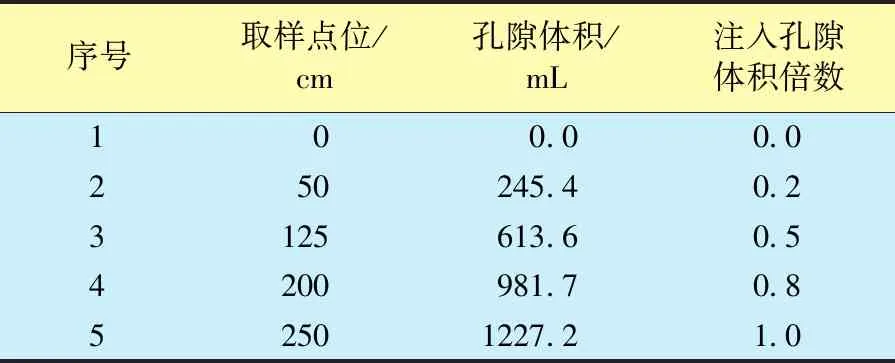

表1 取样点对应填砂管孔隙体积Table 1 The pore volume of the sand-packed pipe corresponding to the sampling point

1.3 实验方法

1.3.1 填砂模型驱替实验

利用填砂模型进行室内物理模拟驱替实验,共设计9组三元复合驱的实验方案,研究不同渗透率和聚合物质量浓度条件下三元复合驱各组分质量浓度、剪切降黏、界面张力变化规律,注入速度为5 mL/min,其余实验参数见表2。为降低原油对溶液各项性质测量的干扰,仅在饱和地层水填砂模型中进行三元溶液注入实验,不进行驱油。实验步骤为:①连接设备,检查密闭性,将恒速恒压泵压力清零,检测流速是否准确,校正压力传感器;②将配制好的三元复合溶液、地层水、模拟油装入中间容器,恒温箱加热稳定至45 ℃;③填砂管抽真空,饱和模拟地层水,测量含水饱和度,计算填砂管有效孔隙度;④以5 mL/min的速度注入地层水,测量填砂管渗透率,保证渗透率满足实验方案要求;⑤以1 mL/min的速度注入聚合物质量浓度分别为1 000、1 500、2 000 mg/L的三元复合驱溶液(表面活性剂质量分数为0.3%,碱质量分数为1.2%),至采出端聚合物质量浓度与注入端相同时停止。

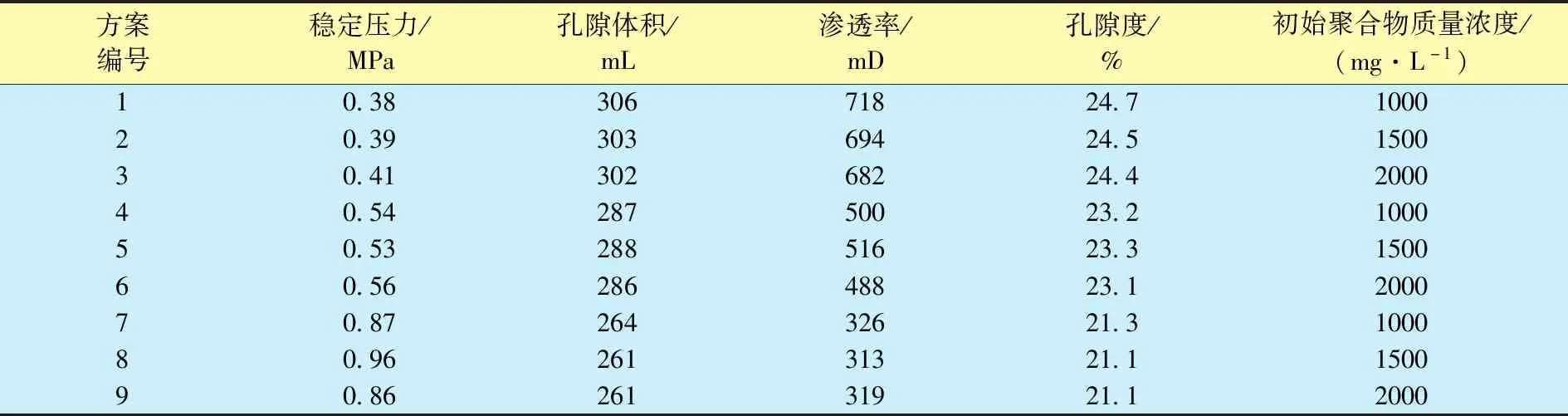

表2 三元复合驱实验参数Table 2 The experimental parameters of ASP flooding

1.3.2 样品检测和分析

在驱替过程中对模型沿程各采样点进行样品采集。从注入三元复合溶液开始,模型出口端每产出液体0.2倍孔隙体积,在各采样点收集1次15 mL的样品,计算注入量时需要考虑采集样品量的影响。

样品测试方法:①参考国家标准GB/T 20199—2006,采用两相滴定法测定表面活性剂质量浓度;②根据朗伯比尔定律,采用分光光度法测量聚合物质量浓度;③利用酸碱滴定法测定碱的质量浓度;④黏度测量条件为定剪切速率7.34 s-1;⑤界面张力测量温度与实验方案设计的温度相同,测量转速为5 000 r/min,取测量2h的稳定值作为该样品的油水界面张力。

1.4 实验结果

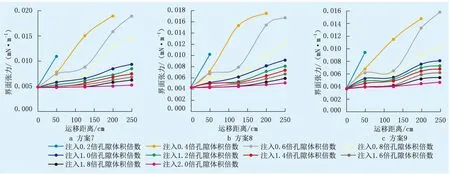

1.4.1 聚合物质量浓度变化规律

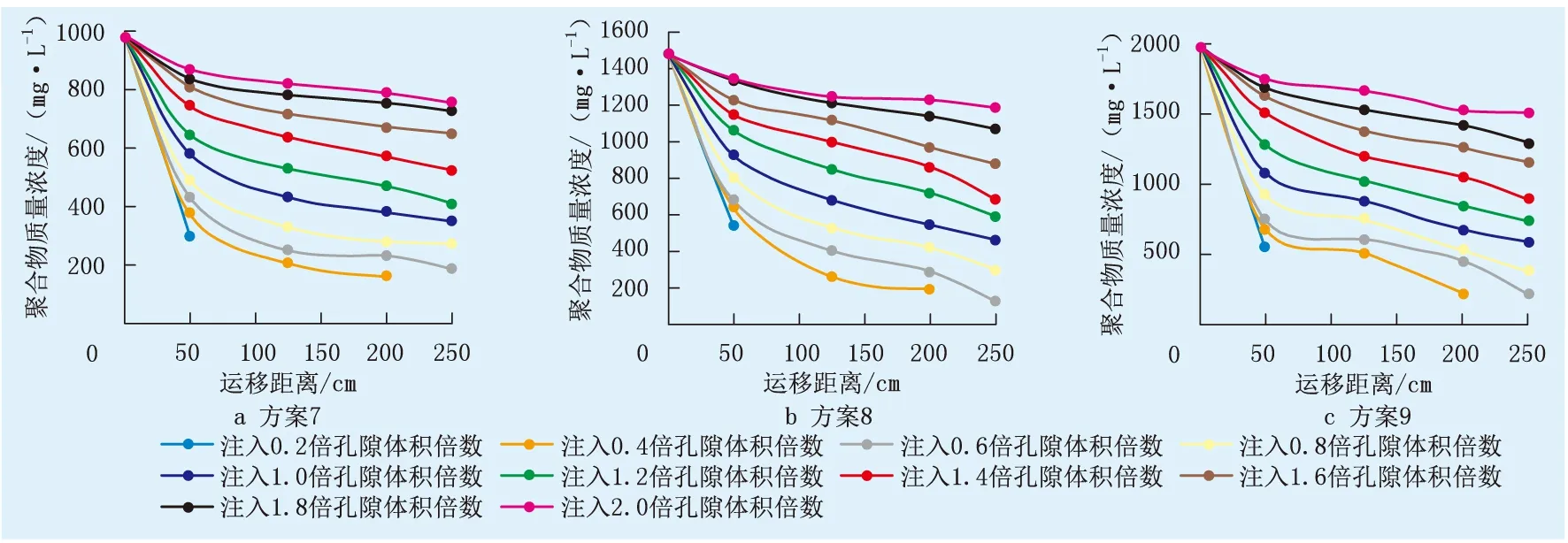

不同渗透率级别下各实验结果趋势基本一致,因此,以渗透率为300 mD级别的实验组为例,分析复合驱各项性质与运移距离之间的关系。聚合物质量浓度随运移距离的变化关系如图1所示。由图1可知,聚合物质量浓度随运移距离的增加而降低;聚合物在近井地带吸附量较大,注入0.4~0.6倍孔隙体积时前缘损失率高于80%;随着注入量的增加,聚合物质量浓度逐渐上升,吸附逐渐趋于饱和。在注入初期,聚合物质量浓度降低较快,吸附量增长较多,随着注入的进行,吸附量增长逐渐变缓;注入的聚合物质量浓度越高,吸附量越大;不同方案下采出端聚合物质量浓度的保留率相近,注入的聚合物质量浓度越高,采出端保留的质量浓度越高。综上所述,为保障聚合物在油层深部的作用,应采用质量浓度为2 000 mg/L的聚合物为宜。

图1 不同方案下聚合物质量浓度变化Fig.1 The changes of polymer mass and concentration in different schemes

1.4.2 表面活性剂质量浓度变化规律

图2为表面活性剂质量浓度与运移距离的关系。由图2可知,表面活性剂浓度随运移距离的增加而降低;在近井地带表面活性剂吸附损失显著,前50 cm损失可达50%;注入初期吸附量增长较快,后期增长逐渐变缓;随着注入量的增加,表面活性剂质量浓度逐渐上升,吸附逐渐趋于饱和;聚合物质量浓度越大,表面活性剂吸附量越小。为保障表面活性剂在油层深部的作用,聚合物质量浓度应采用2 000 mg/L为宜。

图2 不同方案下表面活性剂质量浓度变化Fig.2 The changes of surfactant mass and concentration in different schemes

1.4.3 碱质量浓度变化规律

碱质量浓度随运移距离的变化趋势与表面活性剂一致(图3)。由图3可知:在近井地带碱吸附损失严重,前50 cm损失可达50%;聚合物质量浓度越大,碱的吸附量越小。为保障碱在油层深部的作用,聚合物质量浓度应采用2 000 mg/L为宜。

图3 不同方案下碱质量浓度变化Fig.3 The changes of alkali mass and concentration in different schemes

1.4.4 样品黏度变化规律

图4为样品黏度与运移距离的关系。由图4可知:黏度损失幅度与运移距离呈负相关,随距离增大,黏度损失降低,黏度损失主要集中在前50 cm段,损失率约为60%;黏度损失幅度与注入量成负相关,注入量越大,黏度损失幅度变缓。黏度损失主要集中在注入0.2倍孔隙体积之前,在三元复合溶液注入0.6倍孔隙体积之前,黏度损失随注入孔隙体积倍数的变化较大;当三元复合溶液注入0.6倍孔隙体积以上时,填砂管沿程的黏度损失随着注入体积基本呈线性变化。因此,为了保障深部流度调整能力,应尽量提高注入介质黏度,聚合物质量浓度以2 000 mg/L为宜(初始黏度为35 mPa·s),且注入量应不低于0.6倍孔隙体积倍数。

图4 不同方案下流体黏度变化Fig.4 The changes of fluid viscosity in different schemes

1.4.5 界面张力变化规律

图5为不同方案下油水界面张力和运移距离的关系。由图5可知,油水界面张力随运移距离的增大而升高,随注入量的增加而降低。驱替前缘油水界面张力值大于10-2mN/m,注入量达0.8倍孔隙体积以上时,三元复合溶液界面张力达到10-3mN/m量级。随着聚合物质量浓度的增加,油水界面张力逐渐降低,为保障溶液降低油水界面张力、提高洗油效率的作用在深部充分发挥,应尽量提高注入量及聚合物的质量浓度。

图5 不同方案下油水界面张力与运移距离的变化Fig.5 The changes of oil-water interfacial tension and migration distance in different schemes

2 数值模拟

2.1 数值模型设计

室内实验证实了均质条件下,聚合物、表面活性剂和碱在注入早期会在近井地带发生集中吸附滞留,同时,也明确了实验条件下的最优聚合物质量浓度(2 000 mg/L)、段塞注入量(不低于0.6倍孔隙体积)、三元段塞初始黏度(35 mPa·s)、近井地带黏度损失率(60%)等参数。上述结论可为数值模拟提供基础参数,而多层非均质条件下的三元复合溶液各组分吸附滞留随运移距离的变化规律则需要通过数值模拟进一步明确。

利用相似原理,将驱替实验模型转化为数值模型。将2.5 m长填砂管模型等价为一柱体油藏,油藏长度及截面积与长填砂管模型相等,则网格数量设计为29×4×3,步长分别为8.5、4.0、4.0 cm。设定模型中3层渗透率分别为50、500、1 000 mD,地层压力为10.88 MPa,原油黏度为8.8 mPa·s,地层水黏度为0.5 mPa·s,温度为45 ℃。

结合室内实验结果,同时参考矿场应用实际,确定数值模拟三元复合驱注入方案。主段塞三元溶液配方为2 000 mg/L聚合物+0.3%表面活性剂+1.2%碱,注入量为0.50倍孔隙体积,前置段塞为0.06倍孔隙体积的质量浓度为1 600 mg/L聚合物溶液,后置段塞为0.20倍孔隙体积的质量浓度为1 600 mg/L聚合物溶液,初始黏度35 mPa·s。

2.2 模拟结果

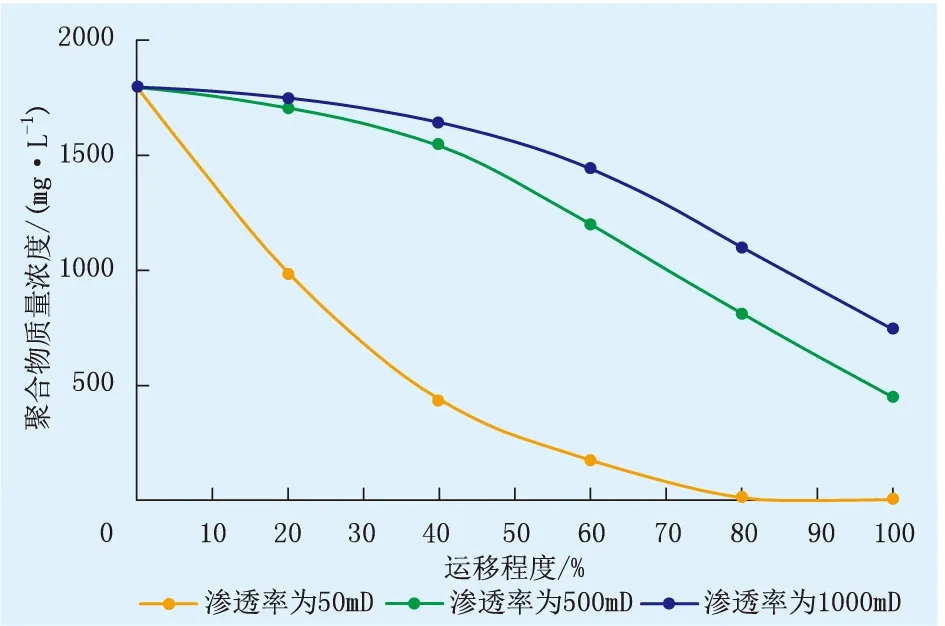

2.2.1 聚合物吸附滞留规律

不同渗透率条件下驱替前缘聚合物质量浓度变化见图6。由图6可知:当主段塞完全注入后,渗透率为50 mD的低渗层中聚合物质量浓度在运移距离(运移至注入井与生产井间距离)为80%时达到0,无法驱替至生产井,而渗透率为1 000 mD的高渗层中溶液到达生产井时聚合物质量浓度为750 mg/L,表明聚合物的滞留损耗量与地层渗透率呈负相关。

图6 不同渗透率下聚合物质量浓度变化Fig.6 The changes of polymer mass and concentration at different permeabilities

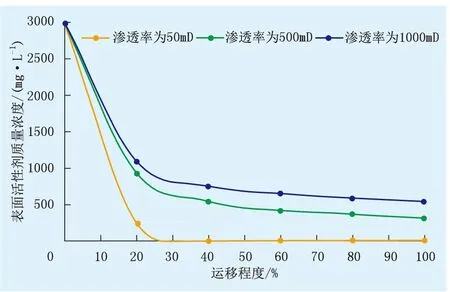

2.2.2 表面活性剂吸附滞留规律

不同渗透率条件下驱替前缘表面活性剂质量浓度见图7。由图7可知:在运移20%距离后,低、中、高渗层的表面活性剂分别损失了92%、80%、75%,表明复合体系超低界面张力主要损失在前20%的运移距离内,且渗透率越大,表面活性剂滞留程度越低。

图7 不同渗透率下表面活性剂质量浓度变化程度与运移距离关系Fig.7 The relationship between the change of surfactant mass and concentration and the migration distance at different permeabilities

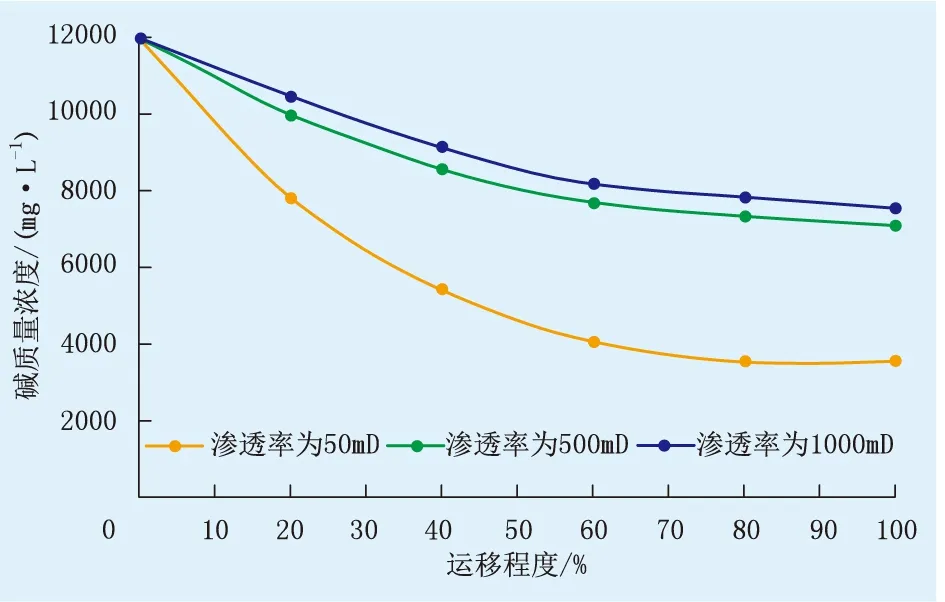

2.2.3 碱吸附滞留规律

不同渗透率条件下驱替前缘碱质量浓度变化见图8。由图8可知:主段塞完全注入后,生产井中碱质量浓度在中、高渗层损失了约40%左右,在低渗层损失了70%,且碱的吸附滞留程度明显小于表面活性剂。

图8 驱替前缘碱质量浓度分布图版Fig.8 The front distribution chart of alkali concentration

对比图6~8可知:三元复合驱替过程中,各组分的吸附滞留程度由大到小依次为表面活性剂、碱、聚合物,运移20%距离后表面活性剂、碱和聚合物的平均损失率分别为80%、25%和14%,虽然有碱的保护作用,但表面活性剂的损失尤为突出,三元复合驱协同效应主要发生在前20%的距离以内;运移全程后生产井中表面活性剂、碱和聚合物的平均损失率分别达到了93%、40%、35%,各组分损失量都较为显著。

因此,在实际应用中应注意对三元复合体系各组分的保护,尤其是对表面活性剂的保护,确保三元组分在近井地带尽量减少损失;同时,在非均质条件下进行三元复合驱时,由于低渗层分流率低、损失量大,注意调整流度在先,提高洗油效率在后,应通过调整注入量、设置保护段塞等方式优化注入方案,尽量保证复合体系在残余油较多的低渗层高效发挥作用,避免在残余油含量较低的中高渗层滞留损失。

3 结 论

(1)室内实验表明,三元复合驱的各类组分质量浓度均随运移距离的增加而降低,随注入量的增加而升高;注入初期吸附滞留量增长较快,后期增长逐渐变缓。溶液黏度下降幅度与距离成负相关,黏度损失主要集中在近井地带,运移20%距离下黏度损失率约为60%。油水界面张力随距离的增加而升高,注入量的增加而降低,驱替前缘油水界面张力值高于10-2mN/m。

(2)数值模拟表明,三元复合驱溶液各组分质量浓度吸附滞留主要集中在近井地带,在运移20%距离时表面活性剂、碱和聚合物的损失量分别为80%、25%和14%;储层渗透率越低,吸附滞留损失越严重。

(3)三元复合溶液组分一方面在近井地带的吸附滞留较高,另一方面在低渗层大量滞留。为了尽量降低这种影响,既要通过优选三元复合驱化学剂,尽量在运移过程中降低各类组分损失,另一方面要优化注入方案,提高流度控制能力,保障三元复合段塞在油层深部、低渗层等残余油富集的区域发挥作用。