南京江北新区地下空间超大体积C50 底板混凝土施工关键技术

2022-05-09杨伟俊曹云石磊许依俊田旺硕

杨伟俊 曹云 石磊 许依俊 田旺硕

(1 南京江北新区混凝土有限公司)

(2 江苏苏博特新材料股份有限公司高性能土木工程材料国家重点实验室)

0 引言

随着城市建设日益复杂的功能需求、多元形式以及核心区域土地资源紧张影响,建筑结构尺度不断向超高、超大、超长等极限方向发展,各种结构体系及布置形式日趋复杂,探寻地下空间发展模式和加快地下空间发展进度,已经成为现代城市建设发展的新趋势[1]。

南京江北新区是国务院批复的第13 个国家级新区,江北新区中心区地下空间工程位于新区中央商务区核心区域。其中,地下空间三区一段上盖塔楼建筑高度约500m,占地面积11505m2,总建筑面积53916m2,包含地下4 层、局部夹层。工程基坑围护结构采用1200mm 与1500mm 地下连续墙,底板混凝土设置后浇带分块施工,其中,塔楼区域最大厚度为5500mm,强度等级为C50P10,设计方量约3,4000m3。

本项目属于超大体积混凝土施工,一次性浇筑完成,重难点集中在三处:

⑴商品混凝土浇筑体量大、强度等级高、基坑深度深、作业区域窄,施工组织难度较大。

⑵商品混凝土运输距离远,易引起坍落度损失,工作性变差;浇筑过程中如出现供应不及时情况,易导致下层混凝土凝结、出现冷缝,影响浇筑质量。

⑶施工时间为8 月份,正处于南京区域最炎热的夏季,日均气温超过25℃,入模温度难以控制;C50 混凝土水化热高,5.5m 超厚底板使得混凝土处于绝热状态,且连续浇筑作业时间持续超过24h,混凝土极易因自身温升和内外温差等影响,形成收缩开裂。

为保障施工浇筑质量,本项目结合工程实际,从原材料选择、配合比设计,浇筑、施工、养护组织等方面,采取质量控制措施,混凝土浇筑施工顺利完成。所获成功经验可为类似工程施工提供借鉴价值。

1 原材料优选及配合比

根据实际工程特点,从降低温度收缩及开裂风险出发,对混凝土原材料选用及配合比设计提出综合的技术指标,在严格控制实际原材料品质的基础上,以降低水泥用量、大掺量粉煤灰与矿物掺和料、低水胶比的设计思想,降低水化温升与收缩值,使配置的混凝土满足力学、长期性能及耐久性能等。

1.1 原材料选用要求及测试结果

⑴水泥:受水泥细度及组成变化影响,早期水化放热加快,对防裂控制极为不利[2],应选用较低水化热、收缩性能较低的水泥,碱含量宜≤0.60%,C3A 含量宜≤6.0%,比表面积宜≤350㎏/m3,其他性能符合GB 175《通用硅酸盐水泥》要求。经充分实地考察调研与测试,从指标及保供能力方面评价,本工程选用盘锦P.O42.5 普通硅酸盐水泥,其基本性能测试结果见表1。

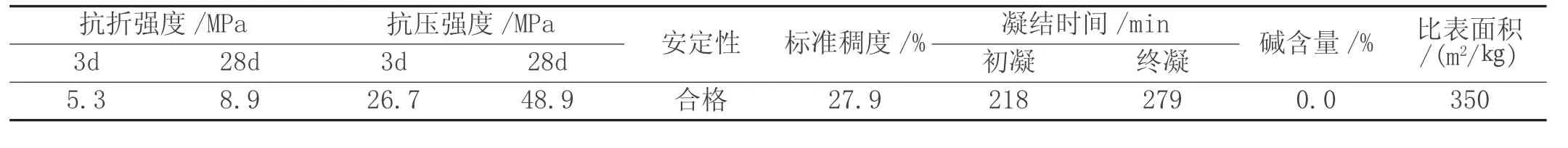

表1 盘锦水泥基本物理性能测试结果

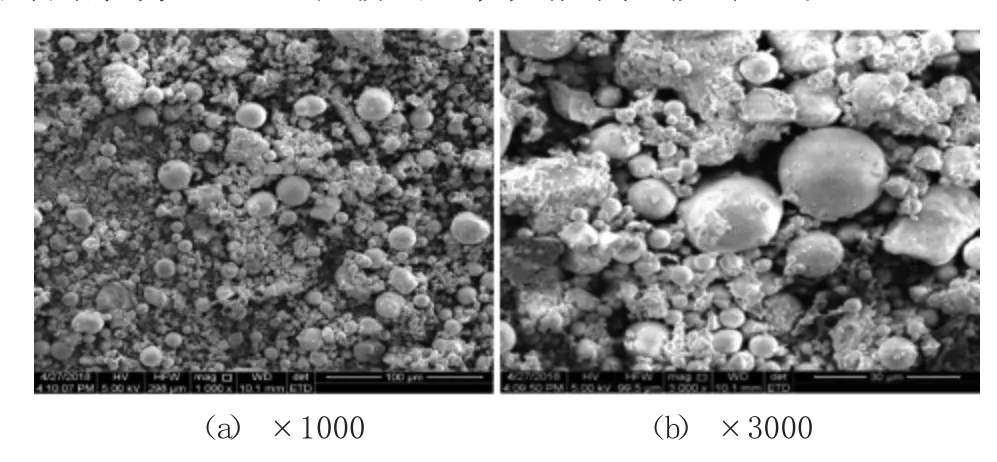

⑵粉煤灰:应选用符合《用于水泥和混凝土中的粉煤灰》GB/T 1596 的F 类II 级以上,严禁使用脱硫灰与脱硝灰,流动度比宜≥100%(即在有减水剂情况下,粉煤灰掺入取代不降低浆体流动度[3]),烧失量宜≤5.0%。本工程选择南京华能电力II 煤灰,采用SEM 对微观形貌观察(见图1),粉煤灰存在大量球形颗粒,有利于发挥滚珠减水效应。基本物理性能见表2。

图1 粉煤灰SEM 微观形貌

⑶矿粉:应选用满足《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》GB/T 18046 的S95 级,为控制早期水化热、温度及自收缩,比表面积宜≤450m2/㎏。本工程选用南京梅宝S95 矿粉,基本性能测试见表2。

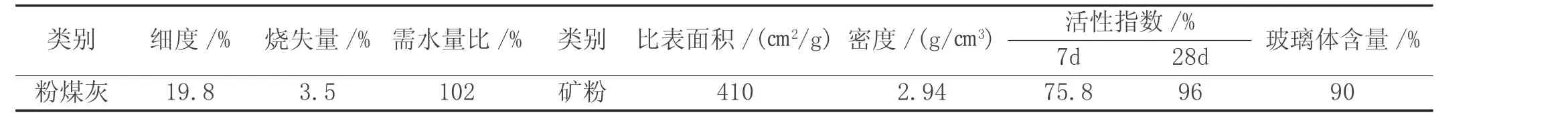

表2 华能粉煤灰与梅宝矿粉基本物理性能

⑷细骨料:应选用细度模数为2.3~3.0、质地坚固、吸水率较低的中砂,严控含泥量,泥块含量指标满足《建设用砂》GB/T 14684、《普通混凝土用砂、石质量及检验方法标准》JGJ 52 控制要求。本工程选用细度模数为2.6 的江西天然砂,级配满足II 区,含泥量为1.0%。

⑸粗骨料:应选用5~25mm 连续级配的干净碎石,性能满足《建设用卵石、碎石》GB/T 14685、《普通混凝土用砂、石质量及检验方法标准》JGJ 52 控制要求,为降低胶材总量,满足泵送施工性能,松散堆积孔隙率宜≤45%。本工程选用安徽和县5~25mm 连续级配碎石,含泥量为0.8%,压碎值10.3%,孔隙率44.5%。

⑹外加剂:应选用与胶凝材料相容性较好的聚羧酸减水剂,性能符合《混凝土外加剂》GB 8076 及《混凝土外加剂应用技术规范》GB 18588 的控制要求,收缩率比宜≤100%,初凝时间≥14h。本项目选用江苏苏博特生产的PCA-10 聚羧酸减水剂,减水率为22%,收缩率比为97.2%,初凝时间为18h。

1.2 混凝土配合比及关键性能

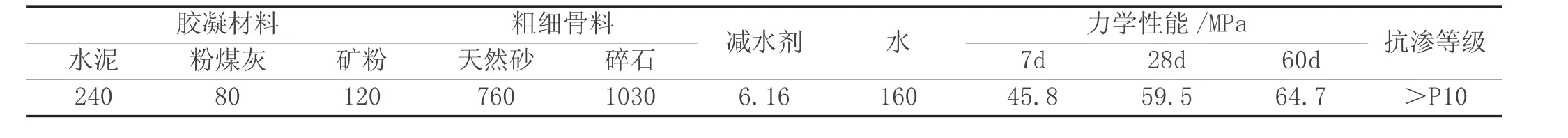

在原材料性能优选控制基础上,依据JGJ55-2011《普通混凝土配合比设计规程》及《混凝土结构耐久性设计标准》GB/T 50476,通过调整胶材总量、掺和料比例、砂率、骨料级配等进行室内大量配合比试验,兼顾工作性能、力学性能及耐久性,以60d 龄期作为设计强度,选择绝热温升较低、收缩率相对较小的配合比作为工程最终验证与使用。经优选配合比基本参数见表3。

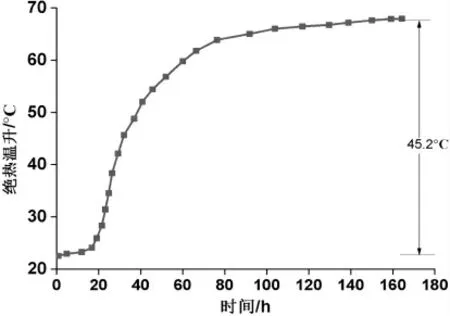

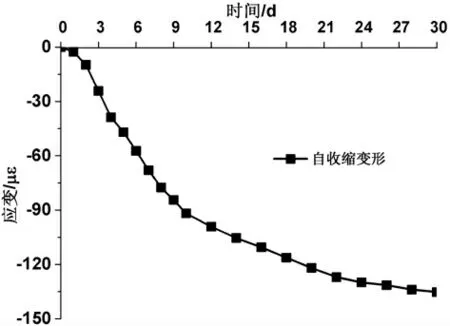

从源头上尽可能降低水化放热量及自收缩是保障大体积混凝土温控防裂的有效技术途径[4]。经测试,表3中C50P10 大底板混凝土的绝热温升及体积稳定性能见图2、图3。由图2 可知,初始阶段受凝结时间影响,18h内温升值较低,随后开始剧烈放热,温度迅速上升,1d绝热温升值12.3℃,约占7d 的27.2%,而最终7d 绝热温升值不超46℃。由图3 可知,受混凝土早期水化迅速固相体积减小及内部自干燥影响,收缩速率相对较快,养护时间延长,自收缩变形趋向稳定,以终凝为变形零点,7d、14d 及28d 自生收缩变形分别为67.98με、105.45με、133.35με。

图2 底板混凝土绝热温升历程

图3 底板混凝土自收缩变形

表3 江北新区地下空间C50P10 混凝土配合比基本参数及关键性能

2 施工关键技术

2.1 温控技术指标

混凝土浇筑后水化放热温度升高,受截面散热不同的影响,大体积底板中心与表面形成强烈温差,导致内外变形差异显著,同时最高温升降至环境温度过程中产生收缩,受自身及接触垫层的牵制产生收缩应力,当其超过抗拉强度时引起开裂,因此对结构温升、降温速率、内外温差等关键参数控制尤为关键[4-5]。根据本工程实际及标准要求提出温控指标如下:

入模温度:高温施工,日均气温≥25℃,入模温度≤30℃;

中心最高温度:≤80℃(在入模温度基础上升温后的最高值);

内外温差值:混凝土中心与表面(距离外表50mm)温差宜≤20℃,不应超25℃;

降温速率:≤2.0℃/d;

养护水温:养护水温与表面(距离外表50mm)温差≤15℃;

养护时间:当中心温度与环境平均气温≤20℃可拆除养护,养护时间≥14d。

2.2 入模温度控制措施

严控入模温度是大体积混凝土防控裂缝的关键措施之一,入模温度越高,相应的水化速率及温升越高,开裂风险增加。研究表明,入模温度每升10℃,温升增加约5.0℃[6-7]。本工程施工正值炎热的夏季,为降低温度裂缝出现的概率,根据现有条件需采取温控措施将入模温度控制在合理范围内,控制措施如下:

⑴提前7d 以上预存放五千吨水泥入仓冷却降温,确保使用时水泥温度控制60℃以下;

⑵粗细骨料提前入仓遮阳冷却,并开启雾化喷淋系统降温;

⑶水池中预先投入冰块融化,冷却拌合用水,采用低温水拌合混凝土;

⑷搅拌运输车采用棉被包裹保温,隔绝外界热量,运输前罐体冲水降温;

⑸根据运距、浇筑情况合理安排运输车辆,防止现场车辆长时间等待积压而升温;

⑹白天气温较高时,工作面上方采用遮阳、喷雾措施,降低浇筑仓面温度。

2.3 生产与运输

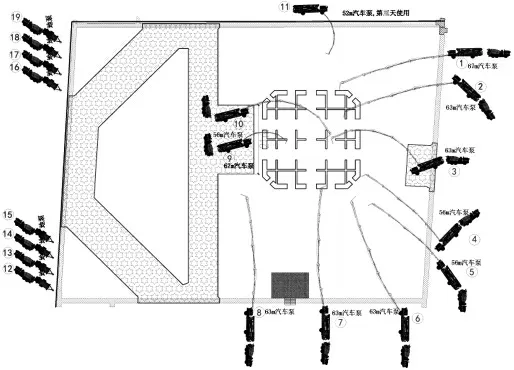

本工程浇筑体量大,浇筑时间长,为保障多点作业连续施工,从技术实力、供应能力及运距等综合考察,选择江北新区4 家拌合站作为主供站点,9 条线保供。为防止突发情况中断浇筑导致质量事故,另选3 家作为备用站。根据路况提前规划行车及备用路线,施工区域规划好进出厂路口、洗车轮点、泵车停放等,设置醒目指示牌,并成立管理协调小组。受现场条件限制,共设置11辆汽车泵、8 辆车载泵浇筑,具体布置见图4。

图4 江北新区地下空间底板大体积混凝土浇筑泵车布置平面图

2.4 浇筑与振捣

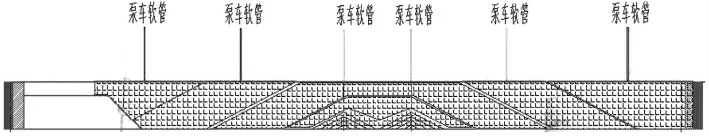

根据底板大敞开面结构形式,采用“分层浇筑、一个斜面、一次到顶”的浇筑方法,混凝土流向方向为中心开花、两个方向,斜面推进,汽车泵收头,泵前坍落度控制在(180±20)mm。为降低层间混凝土水化放热及保证混凝土密实性,分层厚度不宜超过500mm,采用标尺杠控制,振捣棒振捣移动间距宜为400mm 左右,布点均匀排列,逐点移动,防止过振、漏振,以混凝土表面泛浆和不再沉落为准。浇筑分层剖面图见图5。

图5 江北新区地下空间底板大体积混凝土浇筑分层剖面图

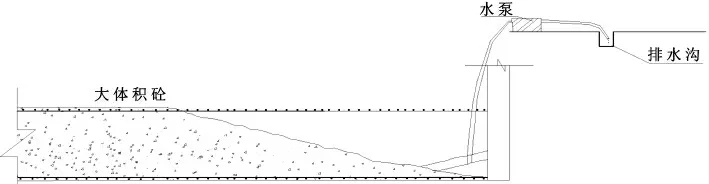

采取中间开花的浇筑方式,为预防混凝土浇筑过程中可能出现泌水突发状况,而引起层间混凝土粘结问题,从中间向南北方向顺序浇筑。在基坑周边设置排水沟,一旦有泌水出现将汇集至集水井,然后利用水泵将积水抽至基坑外排水沟,确保混凝土浇筑质量。处理方式示意图见图6。

图6 江北新区地下空间底板大体积混凝土泌水处理方式

2.5 保温保湿养护

保温保湿养护是保障实体结构施工品质以及落实表4 中温控指标的重要环节,一方面为混凝土水化提供源源不断的水分,增强基体密实性及强度,另一方面存储热能,减缓热量散失速率,降低内外温差及降温速率。考虑结构参数、温控指标等[8],选择导热系数较低的保温材料,并依据GB50496 标准计算覆盖保温层厚度。此外考虑保湿控制要求,最终采用薄膜+土工布+厚岩棉被覆盖方式进行保温保湿养护,见图7。

图7 江北新区地下空间底板大体积混凝土保温保湿养护

2.6 应用效果

养护期结束后,通过对底板表面实地观察发现:抹面处理较好,无泌水、砂线等明显外观缺陷,回弹强度满足设计要求。与同类工程相比,裂缝情况显著改善,应用效果基本良好。

3 施工管理

本工程底板结构超大体积混凝土于2021 年8 月21 日9 时28 分时开始浇筑,历时55 小时完成。为保障施工作业的连续性及工程质量,成立了公司层面的协调调度管理小组,设置总指挥统筹浇筑工作,通过组织人员白天与夜间接替倒班跟踪指挥,全程对混凝土生产、搅拌车运输、浇筑振捣、入模检验、试块制作、后勤保障等环节进行有序安排,整体过程顺利,较为圆满地完成了施工阶段任务。

4 结语

⑴通过实地考察调研优选原材料品质,采用大掺量掺和料优化设计配合比,制备了低收缩C50 高强混凝土。经测试,力学及耐久性能满足设计要求,且7d 绝热温升不超46℃,30d 自收缩变形不超150με。

⑵根据结构特点、施工工况及标准要求,提出了满足C50 超大体积底板温控技术指标,充分考虑经济、技术及可实施性,制定了包括入模温度控制、混凝土生产、运输、浇筑、养护等一系列优化工艺及具体措施,对保障大体量底板连续性浇筑施工及降低开裂风险至关重要。

⑶基于C50 低收缩混凝土及关键工艺,同时建立协调管理小组,监督与指挥落实各施工环节。本工程3 万多方混凝土历时55h 圆满浇筑完成,养护结束后观察外观基本良好,无明显缺陷。与同类工程相比,裂缝情况得到改善,具有一定的借鉴意义。