低渗透油田水平井化学堵水工艺优化与应用

2022-05-09韩增军大庆油田有限责任公司第九采油厂

韩增军(大庆油田有限责任公司第九采油厂)

1 概述

大庆油田已步入开发中后期,面临产能下降、含水增多、井况条件日趋复杂的开发困境,致密油、页岩油等低渗透非常规油气资源的有效开采,将成为提升大庆油田产能和市场竞争力的有效支撑。为进一步提高低渗透油田开发效果[1-2],自2006年开始在敖油田开展水平井开发试验,以实现低渗透油田的规模开发、有效动用,提高油井产能[3]。截至2018年8月,该油田共有水平油井31口,日产液量90.4 t,日产油量53.2 t,平均单井日产油1.7 t,开发效果良好。

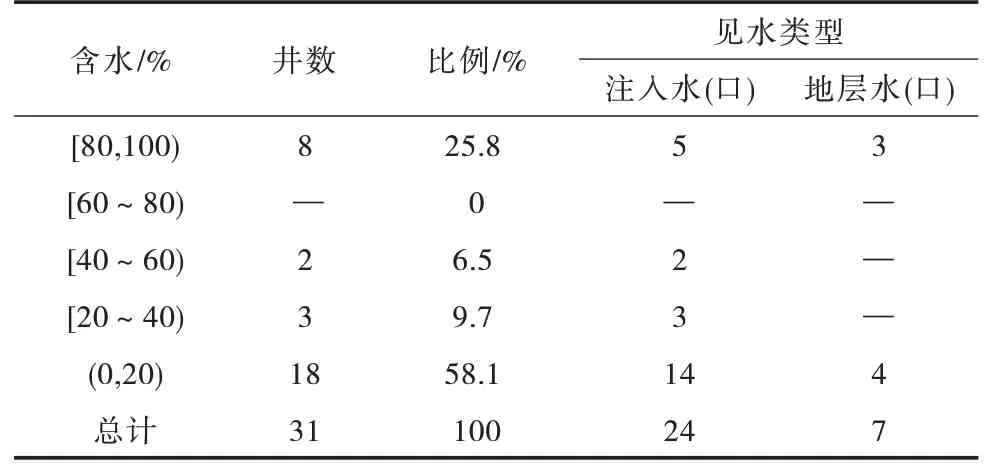

但伴随油井生产时间的不断累积,部分水平井出现严重的水淹、水窜问题,产油量大幅降低,油井经济效益下降,稳产难度加大[4]。从见水类型上看,主要见注入水(24口,占总数77.4%);从含水率的分布上看,含水大于80%的井有8口,占总数的25.8%,严重制约了水平井的高效开发,为此亟需进行水平井控水,以降低水平井的见水现状[5-6]。目前控水主要采取注水调整和水平井机械堵水两种方式,注水调整初期见效好,但多次调整后效果逐渐变差;机械堵水存在局限性,仅能从井筒内堵水,无法实现井筒外的有效封堵[7]。因此需进行水平井化学堵水研究,从根本上转变水平井控水思路,由“井筒控制”转向“地层控制”。敖油田水平井具体含水情况见表1。

表1 敖油田水平井含水情况

2 堵水工艺优化

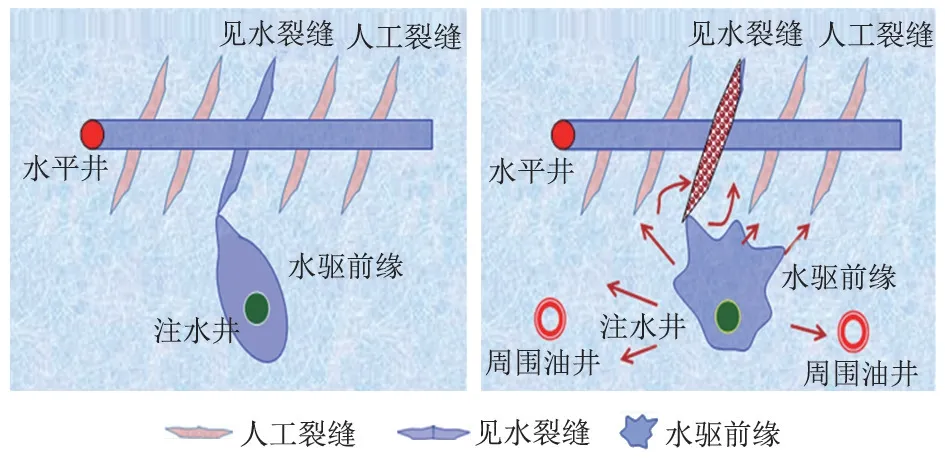

敖油田水平井均为压裂后投产,主要见水类型为注入水,其主要原因为注入水的水驱前缘与压裂裂缝相互联通,进而导致水平井压裂见水后含水上升快、产油下降快的现象。故选择见水裂缝明确的水平井,对其高含水人工裂缝进行有效封堵,同时配合注水调整,扩大水驱波及体积,挖掘见水裂缝两侧、低含水裂缝段及井区内其他油井剩余油,化学堵水原理见图1。

图1 化学堵水原理

而国内外水平井化学堵水应用井数较少,相关技术还处于探索阶段,主要存在堵剂封堵效果差、工艺参数设计不合理、管柱安全可靠性差三方面问题[8]。因此需从提高堵剂封堵效果、合理化注入工艺两方面入手,进行封堵剂配方、注入工艺优选,提高水平井化学堵水的应用效果和成功率。

2.1 封堵剂配方优选

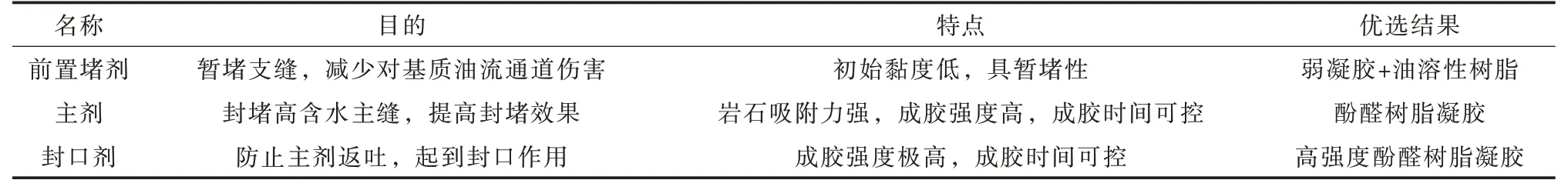

单一段塞堵剂对裂缝封堵效果差,为提高堵剂封堵效果,实现对高含水人工裂缝的有效封堵,设计“前置堵剂+主剂+封口剂”三段塞立体封堵工艺。

2.1.1 前置堵剂

暂堵支缝,减少主剂对基质伤害,保护油流通道是前置堵剂的主要功能。选择初始黏度低,具有变形性、暂堵性和一定封堵能力的“弱凝胶+油溶树脂”作为前置堵剂。黏度约200 mPa·s的弱凝胶携带颗粒状油溶性树脂注入地层,弱凝胶在注入后破胶,油溶性树脂在敖油田地层温度54.4~71.3℃条件下,软化变形,封堵微裂缝和次生裂缝,且与油相互溶,油流可通过,与水不互溶,阻止水相通过。

为了优选前置液,利用人造岩心模拟敖油田地层条件和压裂裂缝进行室内实验。将胶结好的方岩心,中间剖开,填砂,用环氧树脂与有机玻璃胶结,制备不同渗透率的具有裂缝的人造方岩心[9]。人造裂缝岩心压裂裂缝基本参数见表2。

表2 人造裂缝岩心压裂裂缝基本参数

当油溶树脂的油溶率为80%时,封堵性和暂堵性能满足对前置堵剂的要求,进而确定前置堵剂的性能指标,油溶树脂的封堵性和暂堵性,见表3。

表3 油溶树脂的封堵性和暂堵性

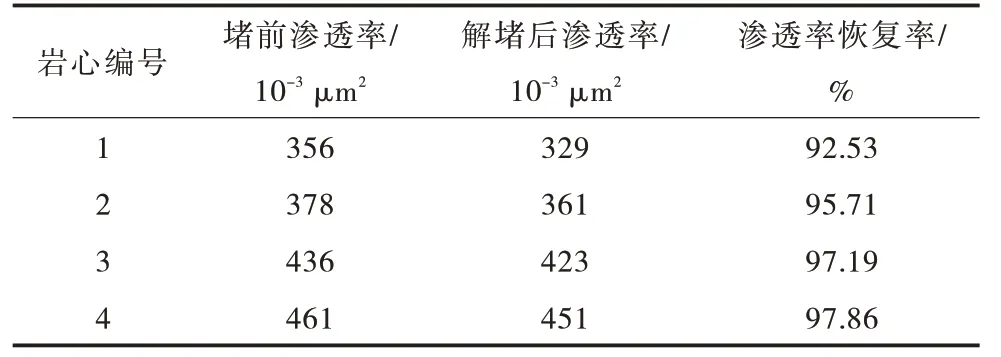

室内通过岩心流动实验测堵前渗透率,用环压式高温高压岩心试验仪对岩样进行反向污染封堵后,用煤油驱替测定解堵后渗透率。封堵后的岩心渗透率恢复率较高,均能达到92%以上。由此可见,不管岩心的原始渗透率大小如何,解堵效果都很好,表明油溶性树脂具有良好的自行解堵性能,油溶树脂解堵性能参数见表4。

表4 油溶树脂解堵性能参数

2.1.2 主剂

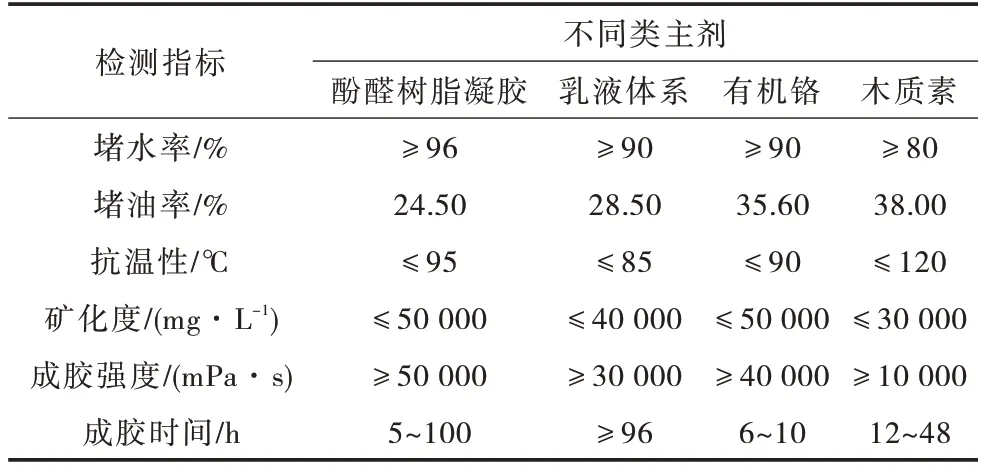

封堵高含水主缝,是封堵裂缝的关键,故选择成胶时间可控、与岩石壁面亲和力好的酚醛树脂凝胶作为主剂。将初始黏度小于200 mPa·s的聚合物单体、交联剂、添加剂混合物注入地层主裂缝,因岩石表面带负电,将吸附正电性的聚合物单体,聚合物单体在主裂缝处聚合形成具有一定强度的大分子交联网状结构聚合物,起到封堵主裂缝的作用[10]。不同主剂性能参数见表5。

表5 不同类主剂性能参数对比

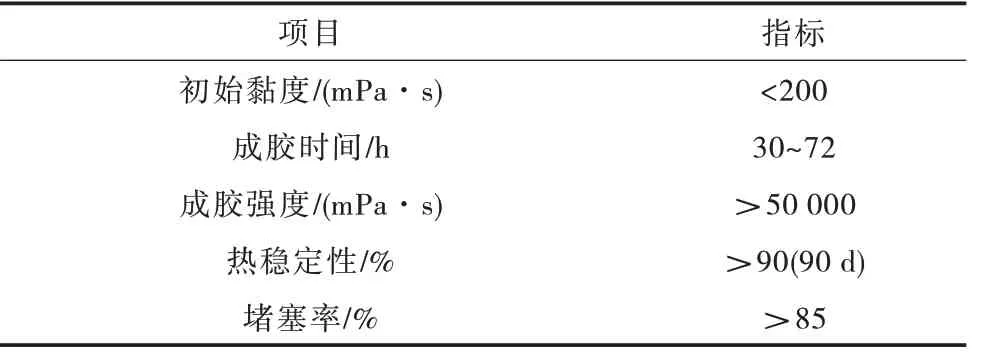

要求主剂易注入、成胶时间可控、封堵强度高,确定初始黏度小于200 mPa·s,成胶强度大于50 000 m Pa·s,给出主剂的性能指标见表6。

表6 主剂性能指标

2.1.3 封口剂

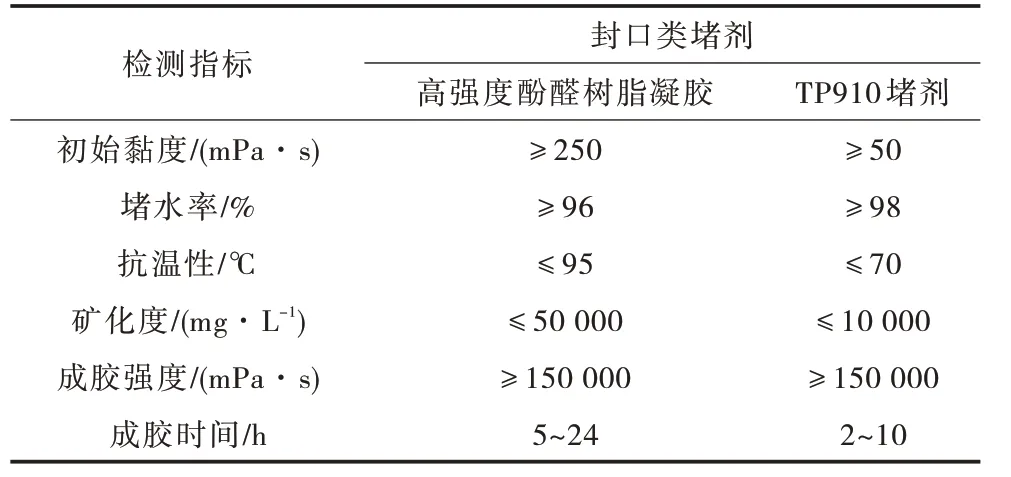

封口剂将主剂顶替进入主缝并封口,防止主剂返吐。现有封口剂主要分为TP910堵剂和高强度酚醛树脂凝胶两种,TP910堵剂是丙烯酰胺地下聚合型堵剂,成胶时间不易控制;高强度酚醛树脂凝胶其成胶时间可控、成胶强度高,现场配制工艺简单、成本较低,故选择通过调整主剂配方即可获得的高强度酚醛树脂凝胶作为封口剂,不同类封口剂性能参数对比见表7。

表7 不同类封口剂性能参数对比

为使主剂进入裂缝,并防止其返吐,需保证封口剂顶替效率高、封堵强度高,要求封口剂具有初始黏度高、成胶速度快、成胶强度高的特点,主要从高强度凝胶初始黏度对主剂顶替效率和堵塞率的角度进行了优选。确定封口剂的初始黏度大于250 m Pa·s,成胶强度大于140 000 mPa·s。三段塞堵剂配方体系见表8。

表8 三段塞堵剂配方体系

根据各段塞特点,通过室内实验评价确定各段塞指标要求,再应用室内试验初步筛选和正交试验优化,给出三段塞堵剂配方。得到的前置堵剂72 h油溶率接近100%,堵塞率达86.4%,满足指标要求;主剂初始黏度197 mPa·s,45 h成胶,成胶强度81 200 mPa·s,堵塞率达91.2%,满足指标要求;封口剂初始黏度350 m Pa·s,10 h成胶,成胶强度167 000 mPa·s,顶替效率95.8%,堵塞率达96.2%,满足指标要求。此配方为基础配方,可根据现场施工情况微调。

2.2 注入工艺优化

以延长有效期,最大化增油量为目标,利用岩心物模和动态数模方法,优化段塞比例、注入压力和速度、注入半径、堵剂用量4项工艺参数,实现注入工艺的优化。

2.2.1 段塞比例

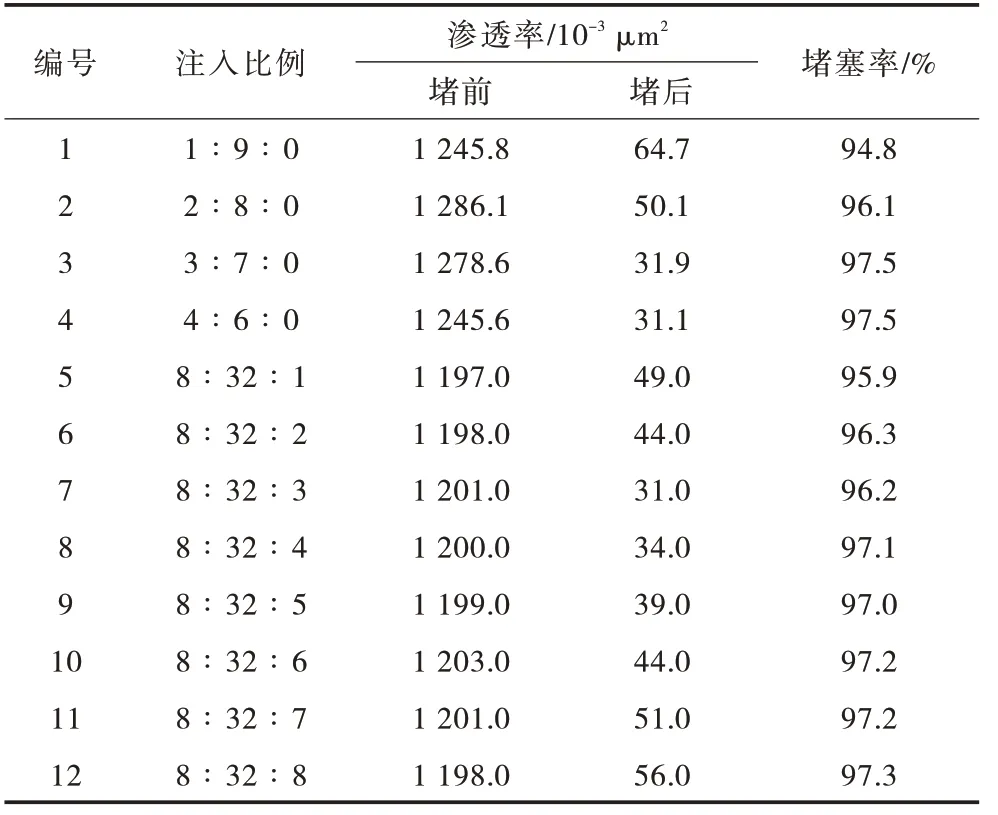

利用岩心物模评价封堵性能,分别注入不同比例的三段塞堵剂,60℃养护成胶,测定堵塞前后的渗透率,不同段塞比例对岩心堵塞率的影响见表9。

表9 不同段塞比例对岩心堵塞率的影响

从不同比例的堵剂岩心模拟实验结果可以看出,当油溶性树脂:凝胶型堵剂为2∶8∶0、3∶7∶0、4∶6∶0时,堵塞率大于95%且堵油率较低,结合经济因素考虑,最佳的注入比例为油溶性树脂:凝胶型堵剂为2∶8∶0。

当比例为8∶32∶4(即2∶8∶1)时封堵率达到峰值,突破压力、阻力系数均达到预期的目标,满足现场要求,再增加封口剂用量,封堵率没有明显增加。所以结合经济因素考虑,没有必要再增加封口剂的用量比例。因此初选最佳段塞比例为2∶8∶1。

按比例(2∶8∶1)分别注入三段塞堵剂,60℃养护成胶,测定堵塞前后的渗透率,阻力系数以及突破压力,计算堵塞率达97.1%,具有较好的封堵性能,满足指标要求。

2.2.2 注入速度和压力

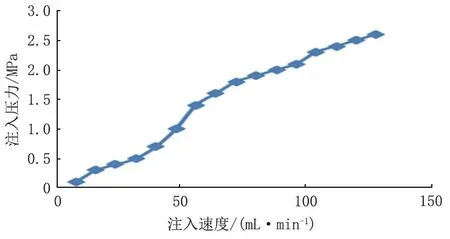

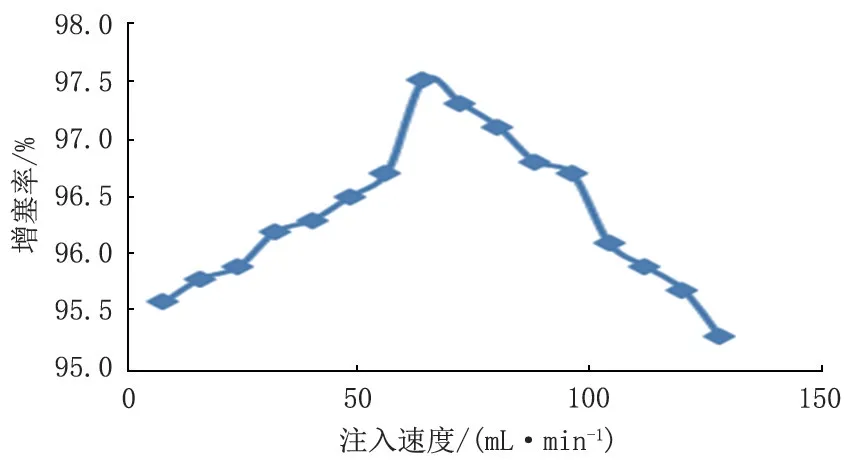

按照凝胶型堵剂的基本配方,配制堵剂。控制不同的注入速度,分别为8~128 mL/min,注入凝胶型堵剂0.35 PV,地层温度下养护24 h后,分别测定不同注入速度下的渗透率并计算封堵参数,注入压力与注入速度关系见图2。

图2 注入压力与注入速度关系

随着注入速度的增大,注入压力逐渐增大,而堵塞率先增大后减小,当注入速度64 mL/min时,堵塞率达到最大值,注入速度与堵塞率关系见图3,此时压力为1.6 MPa压力大小适中,因此最佳注入速度为64 m L/min,最佳注入速度所对应的注入压力为1.6 MPa。

图3 注入速度与堵塞率关系

因为注入模拟岩心裂缝横截面积,水平井储层裂缝横截面积,因此实验室注入速度64 mL/min相当于地层裂缝注入速度15.36 m3/h。

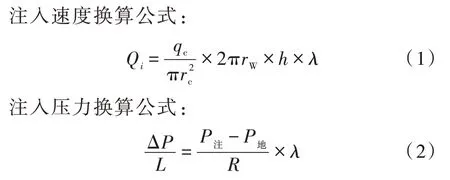

分别取上述物模实验中的5个注入速度点,建立注入速度与注入压力之间的关系。然后建立施工排量和施工压力计算公式。

式中:Q i为现场注入速度,m3/h;qc为注入岩心的液体流速,mL/min;rc为岩心半径,m;rW为井筒半径,m;h为射开厚度,m;ΔP实为岩心注入压力,MPa;L为岩心长度,m;P注为现场注入压力,MPa;P地为地层压力,MPa;R为注入半径,m;λ为地层变异系数(与地层的非均质性有关,非均质性越大,常数数值越大),取150。

假设选取的岩心长度L为20 cm,根据敖油田的平均地层压力13.96 MPa,注入半径为200 m,根据上面公式(1)、(2)可以计算出不同施工排量下的施工压力。最终得到现场最佳施工排量15.4 m3/h,施工压力24.6 MPa,以此为参考,现场施工期间进行微调。

2.2.3优化注入半径和堵剂用量

封堵半径的大小决定了注入水流向的转变,不同的堵水规模决定了水井周围的流线场分布,从而影响注入水在平面上的波及形状,在数值模型建立的基础上结合该工区的水平井实际生产动态。

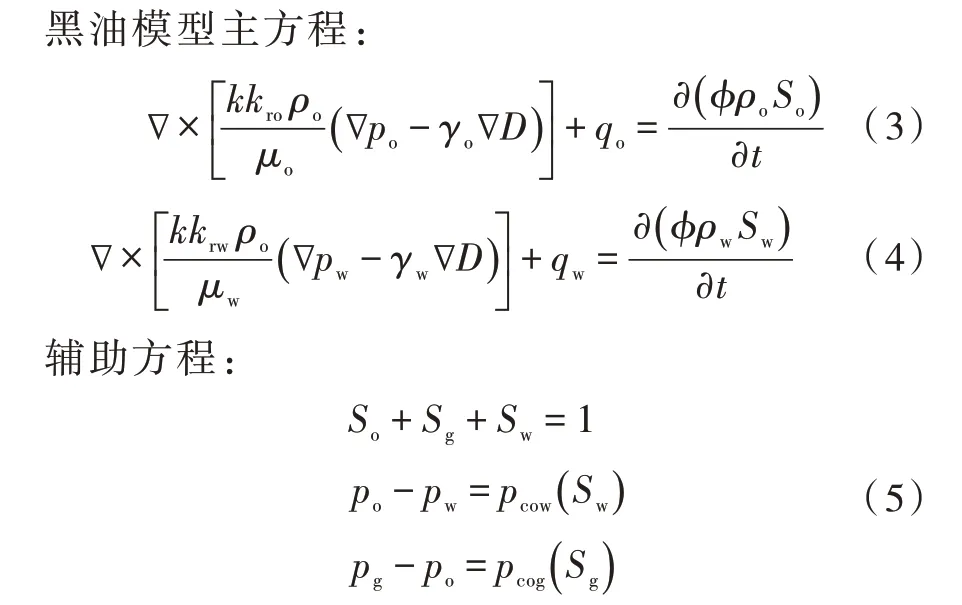

由油气水三相三维连续性方程和运动方程推导出黑油模型(Q、S、P、K关系模型),以Eclipse空间网格图形为载体,建立数模模型(K场、S场),设计半径优化方案,代入模型,预测半径与产量关系,确定最佳注入半径。根据注入半径优化结果,利用单一缝模型,计算出堵剂理论用量,结合现场施工时间,计算滤失量,最终确定堵剂用量。

式中:kro、krw为油、水相对渗透率;ρo、ρw地层原油、地层水密度;μo、μw为地层原油、水黏度;po、pw为油、水相压力;γo、γw为原油、水重度;D为标高,垂直向下的深度;So、Sg、Sw为油、水、气相饱和度。

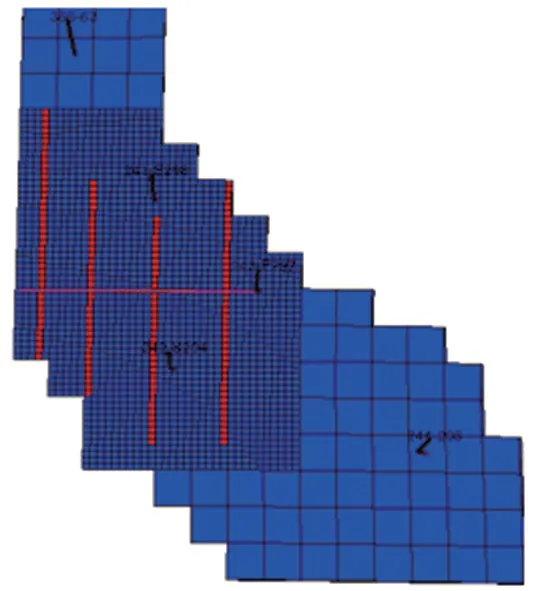

通过Eclipse数模软件,建立三维空间网格图形,Eclipse空间网格见图4。

图4 Eclipse空间网格

根据注入半径优化结果,利用单一缝模型,计算出堵剂理论用量,结合现场施工时间,计算滤失量,最终确定堵剂用量,堵剂用量为理论用量与滤失量之和,其中理论用量:

式中:Q为理论用量,m3;L为注入半径,m;E为裂缝宽度,m;h为裂缝缝高,m。

滤失量:

式中:V为滤失量,m3;H为储层厚度,m;k为垂直裂缝壁面渗透率,μm2;φ为地层孔隙度,%。

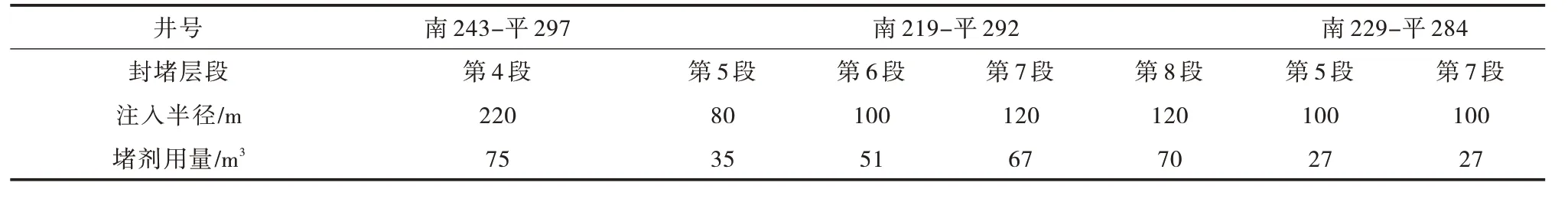

根据上述方法,试验井注入半径和堵剂用量见表10。

表10 化学堵学试验井注入半径和堵剂用量

3 现场试验效果

现场试验3口井,有效率100%。措施后平均单井日产液下降36.0%,平均单井含水下降14.7%。其中,以南*-平*井区为例进行重点分析,南-平井分别与2口油井、2口水井连通,该井共11段,根据注水调整和裂缝距水井距离综合判断第5、7段见水。故对第5、7段实施化学堵水。堵水过程中采取笼统注入,注入端施工压力18~25 MPa,与优化的注入压力相符,现场数据同计算结果相符合,判断裂缝已完成封堵。

措施后初期日产液由2.0 t下降至1.3 t,油井日产液量有效降低,证明堵水工艺有效,裂缝被有效封堵。恢复水井供液后,含水下降至2.4%,与堵水前相比含水下降了97.5个百分点,截至2019年10月,单井累积增油171.4 t。该井所在井组区域内累积增油290.5 t,若每吨原油净利润为1 000元,则该井组累计增收29.05万元,经济效益显著。

4 结论及认识

1)通过室内试验,得到满足三段塞立体封堵工艺的堵剂类型,其中前置堵剂由“弱凝胶+油溶性树脂”组成,主剂由酚醛树脂凝胶构成,封口剂由高强度酚醛树脂凝胶组成,共同作用实现“堵裂缝”不“堵基质”的工艺目的。

2)利用Eclipse数模和岩心物模,建立三段塞注入工艺优化方法,实现化学堵水半径及用量预测,并采取管柱优选和聚合物顶替“双保险”策略,实现管柱起下安全可靠,堵水效果和施工的全过程控制。

3)现场试验效果表明,通过化学堵水实现水平井高含水裂缝的有效封堵,改变了流体的流动方向,扩大水驱波及范围,实现水平井区内剩余油的有效动用,为水平井压裂稳油控水提供有力的技术支持。