抑制混氢输送管道氢脆的最低CO含量研究

2022-05-09李文昊王文臣李小双赵卫民

王 琴 李文昊 伍 奕 王文臣 谢 萍 李小双 赵卫民

1. 管网集团(新疆)联合管道有限责任公司, 新疆 乌鲁木齐 830013;2. 中国石油大学(华东)材料科学与工程学院, 山东 青岛 266580

0 前言

“富煤、贫油、少气”一直是中国能源的基本特点。在寻求新能源替代品以及在中国经济坚持绿色复苏、坚持低碳转型的理念与政策下,氢能作为公认的清洁能源具有强劲的发展和应用潜力[1]。氢的储运方式中管道运输最为可取,但新建专门输氢管线需要重新设计,耗费大量的人力财力,实施性不高。中国油气管道总里程在2019年已达到13.9×105km,其中天然气管道约8.1×105km[2],因此利用现有天然气管线输氢是最经济的方式[3]。

X80钢是国内天然气管线的主要钢材之一,我国的X80钢管材生产与管线建设已步入世界先进行列。不过,当管输天然气中注氢或者输送含氢气体时,氢气会通过化学吸附解离成氢原子渗透进入管线钢内部,降低钢的塑韧性,提升管线发生脆性开裂失效的风险。钢的氢脆研究由来已久,国内外在此方面取得了大量成果,例如中国石油大学(华东)近几年在管输氢气和含氢煤制气时的氢渗透动力学[4-6]、氢脆敏感性[7-9]、氢脆防控[10]等方面做了大量工作。但是,通过合金化研发抗氢钢[11]、在管道内壁制备各类阻氢层[10]等氢脆防控措施多适用于新建管道,难以应用于已建设管线。一般多是建议降压输送或者控制管输气体中的掺氢比保证含氢气体输送安全,但这显然会影响管输氢气的能力和效率。相对而言,如果能在天然气注氢的同时加入某种气体抑制剂降低管线钢发生氢脆失效的风险,则具有极大的实践应用可行性。相关资料显示,CO 能够抑制管线钢氢脆[12-14],但研究仅针对管线钢母材开展,且仅通过一个CO含量证实其有效作用,缺乏系统性的研究,导致实践应用缺乏理论指导。前期研究结果显示[6],管输12 MPa氢气时,焊接接头区域发生氢的不均匀扩散,致使焊缝区的等效充氢压力远高于其他区域,达到33 MPa,焊缝成为管线中氢脆失效的薄弱环节。本文以X80钢管道中的根焊缝作为研究对象,基于慢应变速率拉伸的试验结果来计算不同气体环境下的氢脆指数,研究CO抑制 X80 钢临氢管道焊缝环境氢脆的作用规律,确定抑制管道发生氢脆失效的最低CO含量。所得结果将为天然气管道的混氢安全输送提供技术支持,为在役天然气管道掺氢输送的安全控制提供新的解决思路。

1 试验材料和方法

1.1 试验材料和试样制备

母材选用厚度为18.4 mm 的X80钢,开单面V型坡口,钝边高度为1 mm,坡口角度为44°。选用 E7016焊条制备焊缝试样,焊接电流90~120 A,焊接电压21~27 V,层间温度80~100 ℃。利用光谱法分析获得焊缝的化学成分,具体各元素的质量百分比如下:C为0.072%,Si为0.168%,Mn为1.691%,P为0.022%,S为0,W为0.045%,Ni为1.665%,Mo为0.337%,Cu为0.029%,V为0.014%,Ni为0.004%,Al为0.008%,B为0.002%,Sn为0.004%,Co为0.014%,Nb为0.007%,Cr为0.431%,Fe为95.532%。图1为E7016焊缝显微组织图,观察可知其主要为多边形铁素体,晶粒较粗大,但组织比较均匀。

图1 E7016焊缝显微组织图Fig.1 Microstructure of E7016 weld metal

切取焊接接头中的焊缝区域,并进一步加工成拉伸试样,见图2。试样中的标距段长度为30 mm,直径为 6 mm;螺纹公称直径M为12 mm,螺距为1.75 mm;表面粗糙度为0.8,标距段与螺纹连接处采用半径R为6 mm的圆弧进行过渡。用无水乙醇脱脂、吹干后备用。

图2 试样形状与尺寸图Fig.2 Shape and size of a specimen

1.2 试验方法

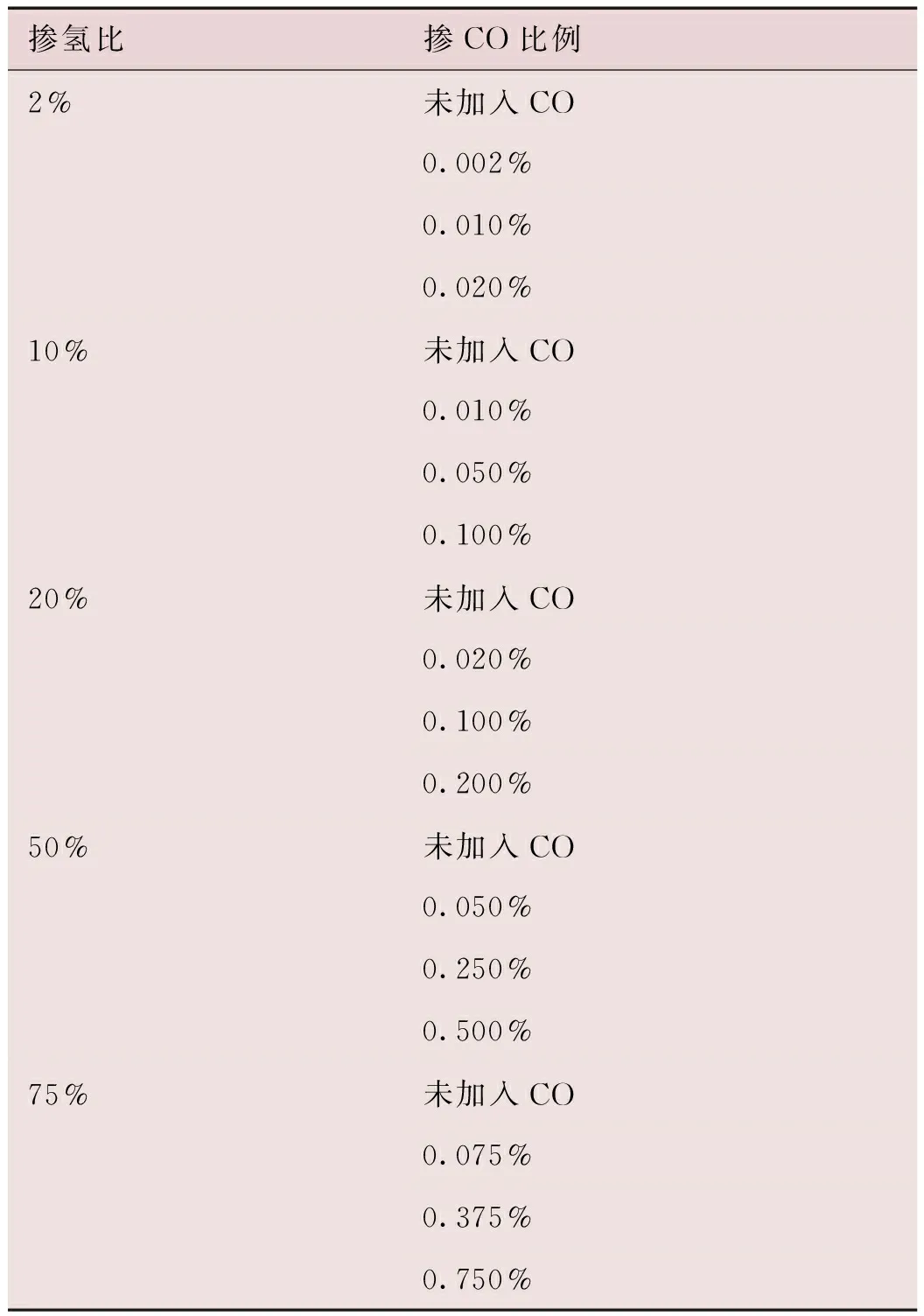

本文采用环境慢拉伸试验评价E7016焊缝试样在不同含氢气体环境中的氢脆敏感性,具体遵照Standard test method for determination of susceptibility of metals to embritllement in hydrogen containing environments at high pressure, high temperature, or both(以下简称ASTM G142)进行试验。试验装置选用美国 CORTEST 公司生产的高温高压慢应变速率拉伸试验机。实际管输条件下,气体介质的温度范围在25~60 ℃之间,而温度升高不利于CO的竞争吸附[15],因此选择CO不容易吸附的60 ℃开展研究,得到的CO最低加入量结果将更为安全。试验温度控制在60±1 ℃,应变速率1×10-5s-1。测试环境如下N2为1 MPa、N2+H2为12 MPa、N2+H2+CO为12 MPa,其中含氢气体的掺氢比分别为总压的2%、10%、20%、50%和75%,CO含量分别为掺氢比的0%、0.1%、0.5%和1%。具体含氢试验测试环境见表1,其中H2和CO含量均为各自在总压p总为12 MPa混合气体中的压力占比。同种环境的重复试验进行3次。

表1 12 MPa气体中掺氢比和掺CO比例表

根据ASTM G142标准,含氢环境相对惰性环境下抗拉强度、延伸率和断面收缩率的变化都可以用于评价材料的氢致脆化敏感性。以XN代表N2环境下的强度或塑性指标,XH代表含氢环境N2+H2和H2+N2+CO下的强度或塑性指标,那么“XH/XN”反映材料抵抗氢脆的能力,比值越高材料越不容易发生氢脆。本文采用了国内外普遍采用的氢脆指数概念,通过材料的氢致性能损失率评价材料的氢脆敏感性。根据式(1)计算含氢气体环境下的氢脆指数F[16]。

F=(XN-XH)/XN×100%

(1)

F越高反映材料的氢致脆化敏感性越高。

以某一掺氢比不同CO含量下试样的氢脆指数为基础,利用ORIGIN软件构建氢脆指数与掺CO比例之间的关系图,并进一步拟合获得两者之间的数学关系曲线。利用CO含量为0.05%掺氢比的情况进行模型精度的试验验证。

2 试验结果

将E7016焊缝试样分别在N2和N2+H2环境中进行慢拉伸试验,获得的应力应变曲线见图3。图3中每条曲线对应的最大应变值,代表材料在拉断前可发生的拉伸应变量,此值越大代表材料的塑性越好;每条曲线下方的包络面积,代表材料的断裂能[17],包络面积越大代表材料的韧性越好。从图3可以看出,材料在N2中具有最好的塑性和韧性,而H2的加入会降低材料的塑韧性,且掺氢比越高降低的幅度越大。

图3 E7016焊缝在N2和含N2+H2中的应力应变曲线图Fig.3 Stress-strain curves of E7016 weld in N2 and N2+H2

将E7016焊缝试样分别在表1所示的含氢气体环境中进行慢拉伸试验,获得的应力应变曲线见图4。由图4可以看出,不管掺氢比是多少,随着CO的加入及含量的增加,材料的塑韧性呈现相似的变化规律。不加CO时(对应未加入CO),材料可达到的最大应变量最小,包络面积也明显小于加入CO之后的包络面积。加入CO后,材料的塑韧性明显提高,且CO加入量越多,效果越好。

a)掺氢比2%a)2% hydrogen doping ratio

根据ASTM G142标准,取E7016焊缝在混合气体中测试得到的延伸率、断面收缩率和抗拉强度结果,见表2。前期试验证实[18],对于控冷控轧生产的X70、X80、X100这些高强度管线钢,氢对抗拉强度指标影响不大,主要降低材料的塑性和韧性指标。但是对于铸态焊缝而言,加氢在降低材料延伸率、断面收缩率的同时,多数情况下也造成一定的强度损失。含氢环境中加入CO,则可使强度和塑性得到一定程度的恢复。

表2 E7016焊缝在氮气以及不同氢分压的力学性能参数表

利用表2数据,根据式(1)计算获得焊缝在不同含氢气体下的抗拉强度、延伸率、断面舒缩率的损失率,相应的氢脆指数见表3。从表3可以看出,材料强度指标对环境的变化不如塑性指标敏感,利用塑性损失率评价气体环境变化的影响更为合理。从延伸率和断面收缩率的损失率来看,虽然两个指标计算的氢脆指数随着CO的加入呈现相似的变化趋势,但是延伸率的测试结果包含了整个加载系统的变形信息,测试精度不如断面收缩率的测试精度[19]。因此,最终选择采用断面收缩率计算的氢脆指数值进行后续建模。

表3 E7016焊缝在不同含氢气体中的氢脆指数表

3 “氢脆指数F—掺CO比例”数学模型构建

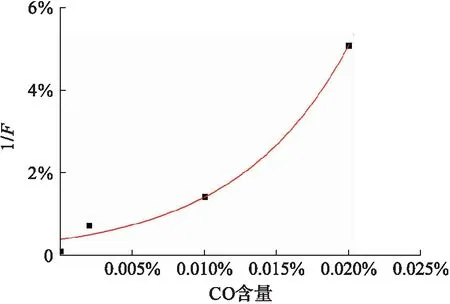

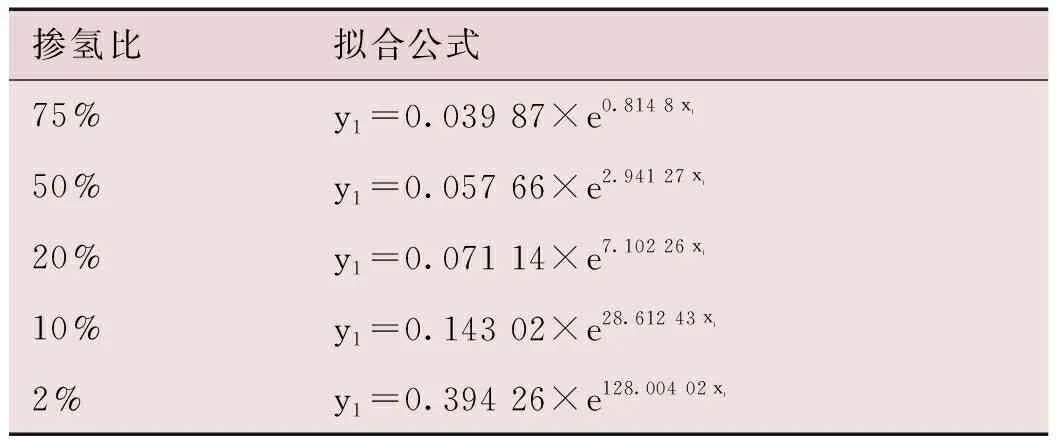

通过表3中利用断面收缩率计算的氢脆指数数据,分别绘制不同掺氢比下焊缝氢脆指数与掺CO比例之间的关系曲线,并进行数学关系公式拟合。不同含氢气体环境下氢脆指数的数据点以及相应的拟合曲线见图5,拟合获得的不同掺氢比下氢脆指数倒数(y1=1/F)与掺CO比例(x1)之间的数学关系曲线见表4。

a)掺氢比2%a)2% hydrogen doping ratio

表4 不同掺氢比下氢脆指数倒数(y1=1/F)与掺CO比例(x1)的关系式表

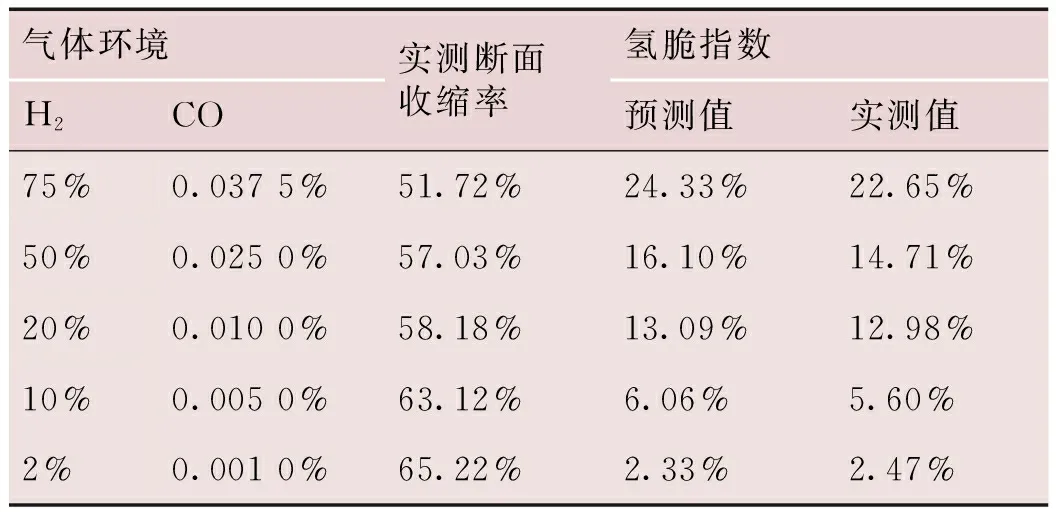

对表4中不同掺氢比下的掺CO比例(x1)与氢脆指数倒数(y1=1/F)的关系式进行试验验证,测试环境为 12 MPa 的“N2+H2+CO”混合气,其中CO含量均为掺氢比的0.05%。同样的环境重复试验3组。获得不同掺氢比下的试验测试值与公式预测值,见表5。由表5可知,当气体环境相同时,随着掺氢比的升高,材料的氢脆指数升高。也就是说,随着掺氢比的升高,需要更高比例的CO才能使氢脆指数降低到同样的数值。

表5 预测模型的精度验证表

4 预测模型的应用

实际工程应用时,混氢输送管道中的掺氢比很大概率不是前面输送总压的75%、50%、20%、10%和2%,因此上述预测模型的应用具有一定局限性。可以根据工程安全管理的需要,给定一个氢脆指数的安全设计值F安全。再根据表4给出的预测模型,计算出某一掺氢比下对应氢脆指数的CO含量,用[CO]min表示,只要管输气体中的CO含量不低于[CO]min,管道的氢脆指数就不会高于F安全。然后,根据计算出的各掺氢比下的[CO]min值,进一步拟合出掺氢比与[CO]min值的关系曲线。实际应用时,就可以根据实际管输气体中的掺氢比,确定气体中抑制氢脆发生的最低CO含量。

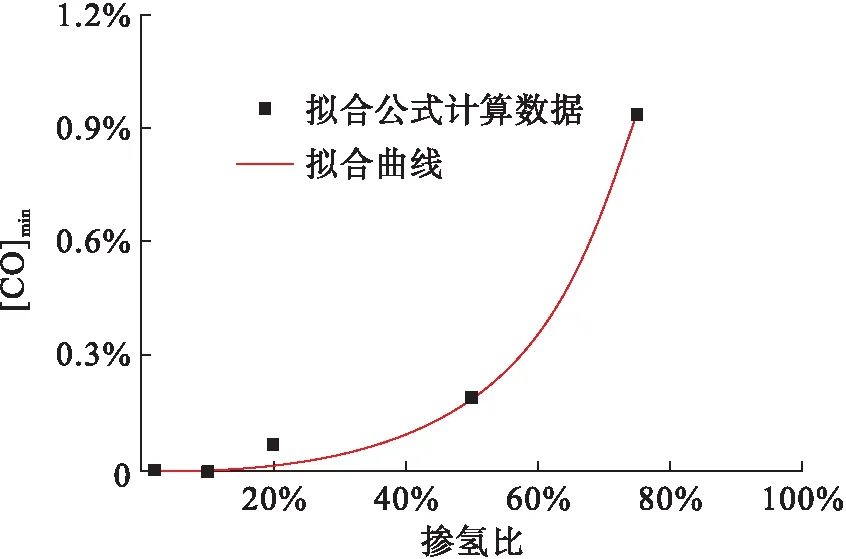

有学者依据氢脆系数进行了经验上的安全性划分[20-22]。慢应变速率拉伸得到的氢脆指数F>35%,材料发生氢脆;25% y2=-0.006 02×(1-e0.069 86x2) (3) 式中:y2为[CO]min值;x2为掺氢比。 利用式(3)就可以预测任一掺氢比下控制氢脆指数不高于10%的最小CO加入量。只要管道中的CO不低于此值,管道就不会发生氢脆失效。选择前面没有做过试验的掺氢比7.2 MPa(60% p总)情况对式(3)进行实际试验验证。验证试验的氢脆指数为9.04%,实测值小于但接近氢脆指数的预测值10%。 图6 [CO]min—掺氢比关系曲线图Fig.6 Relationship between[CO]min and hydrogen doping ratio 混输氢气时,安全管理部门可以根据设计要求,给定一个F安全值,遵循上述方法对不同氢压下的[CO]min值进行预测。本文所提出的预测模型方法,可以在掺氢运输过程中起到安全指导的作用,可以根据具体的氢压条件确定出所要添加的CO含量,从而降低管材氢脆指数,保障混输氢气安全。 以X80钢E7016焊缝为对象,通过高压慢应变速率拉伸试验得到不同掺氢比及掺CO比例环境下的氢脆指数,进而基于这些数据构建数学关系曲线,得到以下结论。 1)获得了5种掺氢比下的“氢脆指数—掺CO比例”关系曲线,提出了数学关系曲线,并将预测数据进行了试验验证。预测数据与实际值之间的偏差小于10%。 2)计算获得了不同氢压下氢脆指数为10%时的CO加入量,即[CO]min,并基于关系曲线拟合,提出了“[CO]min—掺氢比”数学关系曲线为y2=-0.006 02×(1-e0.069 86x2)。依据此关系式可以计算出任意掺氢比下氢脆指数FH降至10%时所需最小的CO含量,为管线输氢的安全运输提供理论支撑。

5 结论