绝缘涂层厚度对滚动轴承力学性能的影响研究

2022-05-09冯殿广杨铮鑫党鹏飞

冯殿广,杨铮鑫,党鹏飞

(沈阳化工大学 机械与动力工程学院,110142,辽宁沈阳)

滚动轴承作为现代机械装备所必需的关键基础部件,其精度、材质和性能直接影响着机械装备的使用寿命、可靠性等。在工程应用中,表面涂层技术可以有效改善轴承材料的性能,提高轴承材料的承载能力、可靠性和使用寿命[1]。绝缘涂层的特点有熔点高、硬度大、化学稳定性好、高频介电损耗小及绝缘电阻率高等,其中Al2O3以优良的表面性能被广泛用作绝缘材料[2-4]。绝缘轴承在电力行业、铁路行业、机械行业等领域的设备中,有着至关重要的地位。

绝缘轴承中涂层材料的接触分析需要使用数值计算的方法,例如有限元法[5-6]、边界元法[7]和半解析法[8]。有限元法的主要优势是概念浅显清晰,易于掌握,描述简单,应用范围广,但需要大量的计算时间。Holmberg等[9]利用有限元法进行了表面涂层的摩擦和断裂性能分析;浙江大学鄢建辉[10]对TiN、TiC、Si3N4及SiC 四种硬涂层技术体系表面下的应力分布情况进行了研究与模拟数据分析。

基于现有轴承动力学模型,本文建立绝缘轴承模型作为研究对象,采用ABAQUS 有限元软件进行力学分析,研究模拟基于重力场、径向载荷和转速条件的绝缘涂层厚度对于滚动轴承系统接触应力的影响。结果表明,随着涂层厚度的增加,绝缘轴承整体Mises 应力值随之增加。

1 轴承有限元模型的建立

对于绝缘轴承力学分析的有限元建模,建立滚动体-滚道接触模型是整个动力学接触建模的关键。接触属于非线性问题,主要体现在接触局域的大小、接触物体间的相互位置关系都是未知的,并且都是变化的。接触条件的非线性主要内容包括在接触材料表面法向需要满足两物体不相互贯穿、侵入或覆盖的条件,接触力法向分量只能是压力,接触表面切向摩擦力具有非线性属性。

1.1 建模的基本原理

ABAQUS/Explicit 中的显式时间积分采用中心差分法,在前一个增量步基础上计算下一个增量步。在增量步初始时,程序对动力学平衡方程进行求解,动力学平衡方程为节点的合力等于节点质量m 乘以节点加速度a,即

式中:Fi是结构中的内力,Fe是所施加的外力[11]。

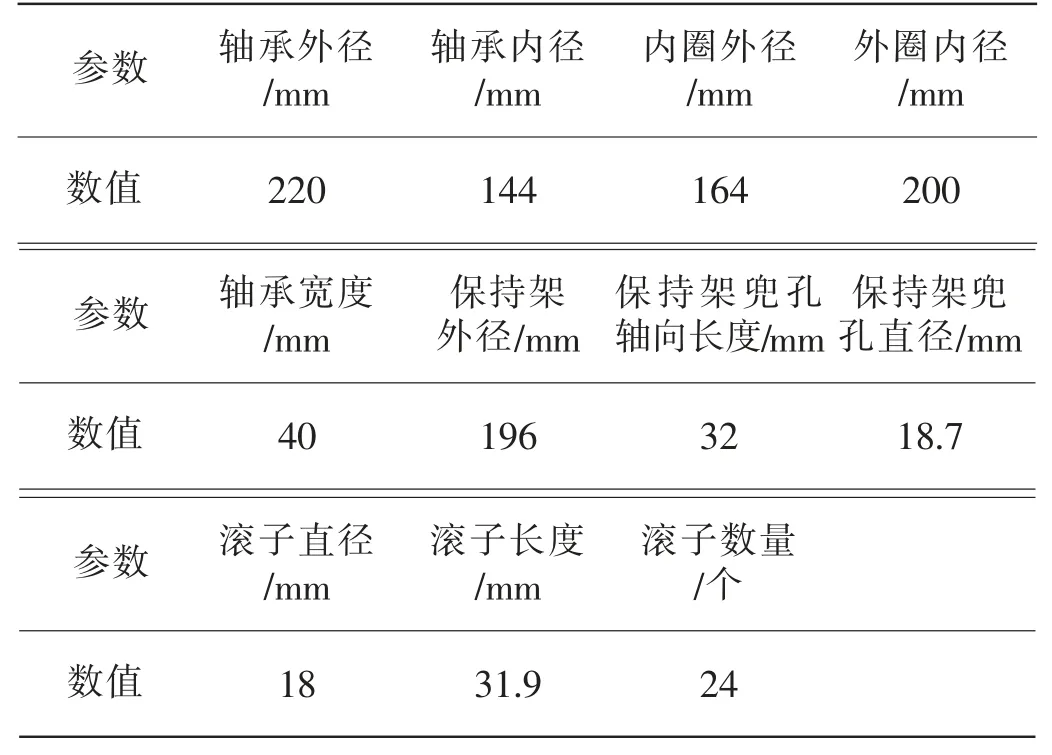

1.2 轴承各零件尺寸参数

本文所使用的绝缘轴承的具体参数见表1,涂覆涂层材料于轴承内滚道外圈、外滚道内圈的结构模型如图1 所示。

图1 涂覆涂层材料的轴承结构模型

表1 滚动轴承尺寸参数

1.3 材料属性设置

本文所研究的绝缘轴承的内外圈所使用的材料为高碳铬轴承钢GCr15。GCr15 轴承钢具有均匀的组织、良好的耐磨性、较高的接触疲劳性能和硬度、较低的摩擦因数,能够满足轴承的使用性能要求。涂覆于滚动轴承内滚道外圈和外滚道内圈的绝缘涂层材料为Al2O3。Al2O3热稳定性好,化学性质稳定,具有较大强度,能在很大压力梯度下操作,而不会被压缩和蠕变,以优良的性能被广泛用作绝缘材料。滚动轴承基体及涂层材料具体参数如表2 所示。

表2 轴承基体及涂层材料

1.4 网格属性

网格划分是仿真分析前处理中十分重要的一步,其质量和类型直接影响仿真结果的准确性。在划分网格之前,首先要选择合适的网格单元类型和合理的网格大小。本文建立的绝缘轴承动力学有限元模型,由于保持架结构过于复杂,所以采用二次四面体C3D10M网格单元,绝缘轴承剩余各零件采用C3D8R 网格单元。与其他单元相比,C3D8R 单元具有明显优点,在弯曲荷载下不易发生剪切自锁,位移计算结果比较精确,当网格发生变形时,分析结果的准确性不会受到很大的影响。

1.5 载荷及边界条件设置

绝缘轴承动力学模型主要有三个分析步:在分析步Step-1 中进行重力加载,保证各零件接触;在分析步Step-2 设置为向-Y 方向施加20 kN 径向载荷;在分析步Step-3 设置为在内圈施加2 000 r/min 转速。

在建立的绝缘轴承模型中心处设置两个参考点,分别将绝缘轴承的内圈和保持架进行耦合。根据实际工况,在进行有限元仿真分析时采用轴承外圈固定、轴承内圈旋转的运动方式,所以施加的边界条件为限制轴承外圈外表面所有转动和移动的自由度,轴承内圈及保持架限制3,4,5,6 方向的自由度。在分析步Step-3 时,同时释放轴承内圈和保持架6 方向的自由度,给轴承内圈施加绕轴线方向的转速。设置滚动轴承接触属性为通用接触,法向采用“硬”接触,切向行为设置为静摩擦-动摩擦指数衰减,这里静摩擦系数为0.1,动摩擦系数为0.05,衰减系数为0.01。

2 有限元仿真结果

在20 kN 径向载荷和2 000 r/min 转速工况下,不同涂层厚度下绝缘轴承Mises 应力图如图2~4 所示,详细计算结果如表3 所示。比较不同涂层厚度下绝缘轴承整体最大应力值,随着涂层厚度的增加,绝缘轴承整体的最大应力值也随之增加,在0.075 mm 涂层厚度时达到最大值。

图2 0.025 mm 涂层厚度下绝缘轴承Mises 应力图

图3 0.05 mm 涂层厚度下绝缘轴承Mises 应力图

图4 0.075 mm 涂层厚度下绝缘轴承Mises 应力图

表3 不同绝缘涂层厚度最大Mises 应力值 MPa

根据表3 可以看出:0.025 mm 涂层厚度时,绝缘轴承内圈最大应力值最小,绝缘轴承内圈最大应力值随着涂层厚度的增加,整体呈上升趋势;0.075 mm 涂层厚度时,绝缘轴承外圈最大应力值最小,绝缘轴承外圈最大应力值随着涂层厚度的增加,整体呈下降趋势;0.075 mm 涂层厚度时,绝缘轴承滚子最大应力值最大。

3 结语

(1)本文建立了绝缘轴承动力学模型,开展绝缘涂层厚度对滚动轴承力学性能影响的研究,获得了不同绝缘涂层厚度下轴承整体应力的变化趋势。

(2)基于本文模拟的三种涂层厚度的绝缘轴承,在涂层厚度为0.025 mm 时,绝缘轴承整体Mises 应力最小;在涂层厚度为0.075 mm 时,绝缘轴承整体Mises应力最大。随着涂层厚度的增加,轴承整体Mises 应力值随之增加。

(3)绝缘轴承内圈最大应力值随着涂层厚度的增加,整体呈上升趋势;绝缘轴承外圈最大应力值随着涂层厚度的增加,整体呈下降趋势;0.075 mm 涂层厚度时,绝缘轴承滚子应力值最大。