基于DEM-MBD固沙装备杆式物料输送机构设计与分析

2022-05-09郭壮郑威强张立萍李飞

郭壮,郑威强,2,张立萍,李飞

(1.新疆大学机械工程学院,新疆 乌鲁木齐 830047;2.机械制造系统工程国家重点实验室,陕西 西安 710045)

在固沙装备中,输送机构是送料系统的重要组成部分,为了提高固沙装备对物料的适应性,必须对送料系统的输送机构进行设计优化。现有埋设装备大多采用编制好的草帘子进行埋设工作,步骤繁琐、成本高[1]。利用散状杆式物料通过物料输送机构直接进行铺设,可大大降低沙障埋设的成本,提高作业效率,使固沙装备更加经济和高效。使用散状杆式物料作为埋设原料,通过输送机构将物料从料箱的物料出口取出,整齐有序的输送至埋设执行机构,同时在输送过程中满足厚度均匀、不堵塞的工作要求是设计的关键。

目前国内外学者针对不同物料输送装置以及输送过程中的物料运动特性进行了大量研究,Minglani等[2]通过理论分析并结合离散元法对螺旋给料机中的物料流动特性进行研究;Rackl等[3]建立木屑进给系统的离散元模型,探讨了安装位置对木片加料系统的影响;Zhu等[4]采用离散单元法对土压平衡盾构机土室系统在砂卵石地层中的适应性进行模拟,对物料速度场、运动轨迹和质量流量进行研究;Xiao等[5]采用实验与仿真相结合的方法,阐明了流经瓶颈处的致密颗粒系统发生堵塞的微观机理;Yuan等[6]采用计算流体力学与离散单元法耦合的方法,研究了圆筒筛直径和转速对稻谷脱粒混合物运动规律和筛分特性的影响;Zhao等[7]采用离散元法对稻草饲喂过程进行了数值模拟;Han等[8]采用离散元方法对立式碾米机螺旋段的颗粒输送进行了数值研究,总结颗粒的微观流动特性与螺旋输送宏观性能之间的关系;Li等[9]采用离散元方法模拟研究了吸收体系统中垂直弯管出口的颗粒流率;Guo等[10]采用离散元方法对管带式输送机输送带所承受的侧压力进行了研究;丁贺贺等[11]采用计算流体力学与离散单元法耦合的方法对谷物风选进行仿真试验;徐照耀等[12]通过EDEM软件探究内充种式棉花排种器的最优排种性能参数组合;司凯等[13]在平面连杆机构的基础上设计出满足散草输送过程中间歇性送草的推草机构,通过动力学仿真验证推草机构设计的可行性和合理性,但输出物料的整齐有序效果有待进一步验证;唐伟国等[14]对立体固沙设备中推草机构的翻草板进行改进设计,并进行动力学仿真分析。

目前,离散元法在物料输送方面多应用于粒状物料的研究,而用离散元仿真技术对杆式物料输送的研究有待进一步深入。现有的离散元(discrete element method,DEM)仿真软件没有机械系统动力学分析功能,借助多体动力学法(multi-body dynamics,MBD)求解机械系统动力学问题,通过DEM和MBD的双向耦合仿真,建立输送机构和杆式物料的耦合模型,求解输送机构各构件的动力学问题以及物料群体的运动情况,进而对输送机构进行优化设计。

1 输送机构的原理与结构设计

固沙装备在作业时采用平铺式沙障埋设固沙技术,需要埋设的沙障高出地面150~200 mm,沙障入土深度100~150 mm,埋设所需的沙障材料长度为400 mm左右。在固沙过程中由输送机构将散状杆式物料均匀整齐的输送至下一执行机构,便于固沙过程的高效实施。

1.1 输送机构工作原理

在试验中发现,通过链条式结构进行散状杆式输送时,物料之间由于摩擦阻力而相互牵连,输送过程中容易出现物料堵塞和输送过厚等问题,设计杆式物料输送机构采用间歇送料、连续供料的输送方式可以避免出现这些问题。

根据输送机构工作过程中的时序要求,输送机构循环动作主要包括输送升程、输送推程、空载回程3个阶段。

推草板在输送升程阶段将物料由料箱的物料出口举升抬离送料平台,输送推程阶段推草板将举升起的物料向送料平台一侧输送,空载回程阶段推草板与物料脱离并返回初始位置。

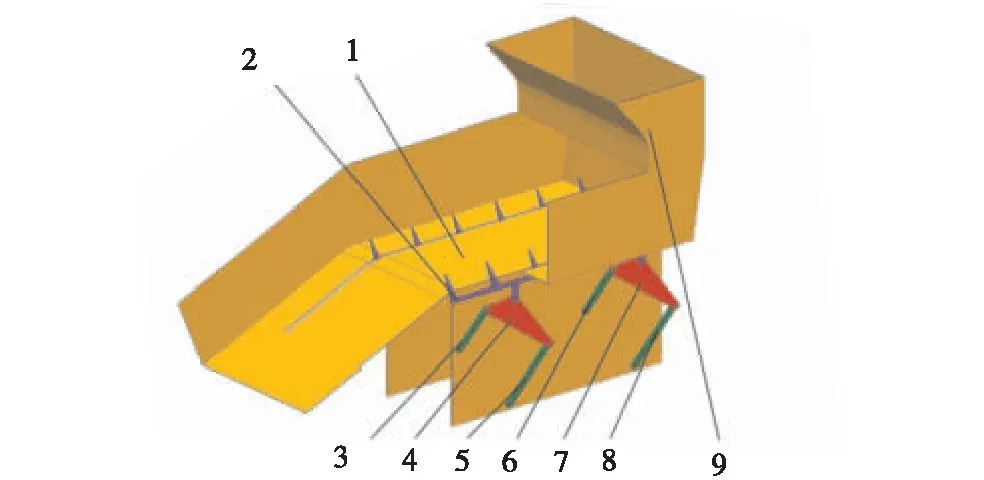

根据输送机构工作原理及相关使用要求,沿送料平台左右两侧设置有对称分布的推草板和驱动连杆。输送机构示意图如图1所示,输送机构工作时,左驱动杆和右驱动杆以相同的转速旋转,带动与左侧连接板和右侧连接板相连的推草板运转。

1:送料平台;2:推草板;3:左驱动杆;4:左侧连接板;5:左侧下连杆;6:右驱动杆;7:右侧连接板;8:右侧下连杆;9:料箱。1:Feeding table;2:Drafting board;3:Left driving rod;4:Left connecting rod;5:Left lower connecting rod;6:Right driving rod;7:Right connecting rod;8:Right lower connecting rod;9:Feeding box.图1 输送机构Figure 1 Schematic diagram of conveying mechanism

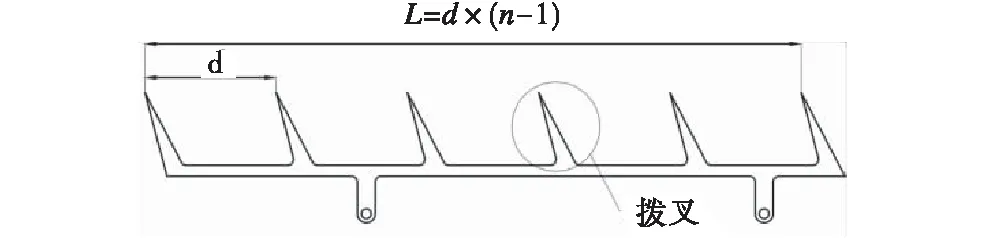

在杆式物料输送机构中,为了实现物料的整齐有序输送,推草板作为主要的执行构件,沿送料平台左右两侧呈对称分布,推草板结构如图2所示。

图2 推草板结构Figure 2 Schematic diagram of material pushing board structure

推草板上设有均匀分布,间隔距离为d的拨叉,工作过程中推草板与杆式物料的有效接触距离为L,其中:

L=d×(n-1)

(1)

式中:L:推草板与杆式物料的有效接触距离,mm;d:相邻2个拨叉间的距离,mm;n:拨叉个数。

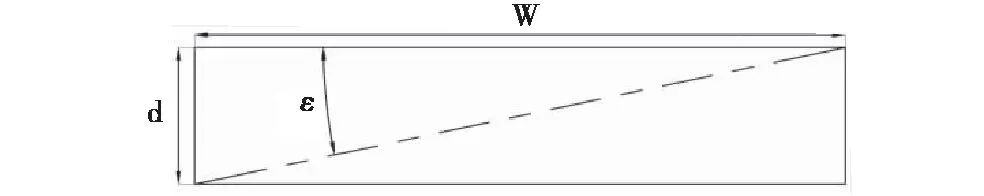

输送机构工作过程中,物料在推草板相邻2个拨叉的夹持下,由物料箱出口输送至送料平台一侧,在输送过程中,以推草板结构平面法线方向为参考,杆式物料轴线发生的最大偏移角为ε,如图3所示。

(2)

式中:ε: 杆式物料最大偏移角,(°);W:左右两侧推草板之间的距离,mm。

图3 杆式物料轴线偏移角Figure 3 Axial offset angle of rod material

为确保所有杆式物料都能有序地输送,左右两侧推草板之间的距离W要小于杆式物料的长度,并且可根据杆式物料的尺寸大小以及输送过程中物料的最大偏移角要求,灵活的调整推草板相邻两个拨叉的间距d以及左右两侧推草板之间的距离W,进而满足不同物料的输送需求。

本输送机构选取芦苇杆为作业单体进行物料输送,推草板相邻两个拨叉的间距d取75 mm,左右两侧推草板之间的距离W取350 mm,通过式(2)计算得杆式物料轴线最大偏移角ε约为12°。

1.2 输送机构结构设计

在输送机构工作时,为了保证推草板在运动过程中与物料的接触面始终保持水平状态,推草板左右两侧由结构参数相同的2个连杆部分协同驱动。

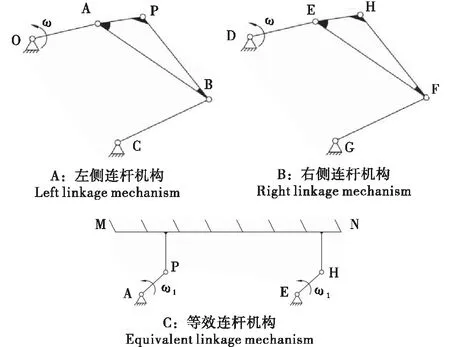

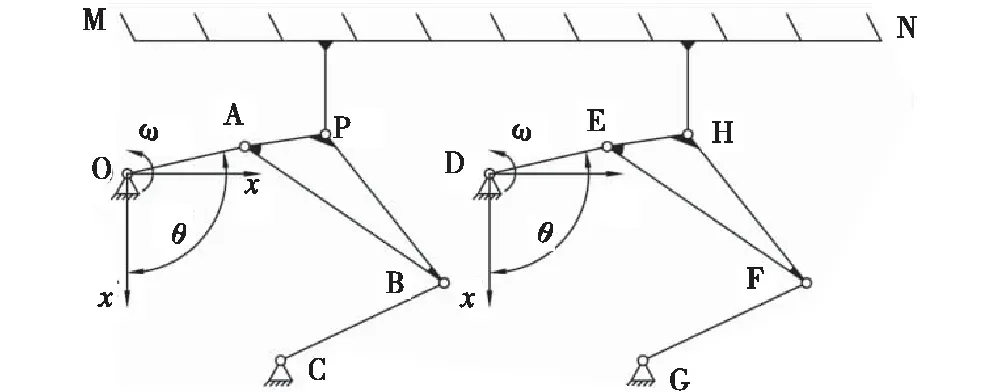

为了便于对输送机构进行分析,可将单侧输送机构分解为3个简单平面连杆机构,即:连杆OA、连杆AB、连杆BC和机架OC组成的左侧连杆机构,其机构原理如图4-A所示;连杆DE、连杆EF、连杆EG、机架DG组成的右侧连杆机构,机构原理如图4-B所示;连杆AP、连杆EH、连杆PH和机架AE组成等效连杆机构,其机构原理如图4-C所示。

结合输送机构的使用要求,输送机构的运动简图如图5所示,输送机构由左右两侧的驱动杆以相同的转速协同运作,为了保证推草板端面MN始终处于水平状态,2个驱动杆的转角θ时刻保持相同。

θ=ωt+θ0

(3)

图4 输送机构分解图Figure 4 Decomposition diagram of conveying mechanism

图5 输送机构运动简图Figure 5 Motion diagram of conveying mechanism

式中:ω:驱动杆转速,rad/s;t:运动时间,s;θ0:驱动杆初始转角,(°)。

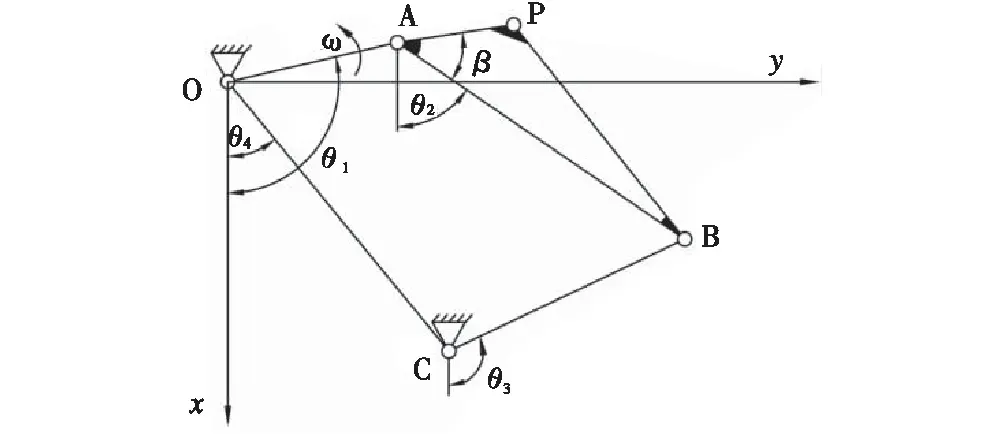

由于左侧连杆机构与右侧连杆机构的结构参数相同,只分析左侧连杆机构即可。在用矢量法建立左侧连杆机构的位置方程时,需将杆件用矢量来表示,并建立连杆机构的封闭矢量多边形,如图6所示。

图6 封闭矢量多边形Figure 6 Closed vector polygon

在左侧连杆机构图上建立直角坐标系,各连杆的长度分别为lOA、lAB、lBC和机架IOC,其对应方位角分别为θ1、θ2、θ3、θ4,表示与x轴的正向夹角,逆时针方向为正,顺时针方向为负,各连杆长度以及初始位置夹角如表1所示。

表1 各连杆尺寸、初始位置

各杆矢量组成一个封闭矢量多边形,即OABCO,各矢量之和必等于0。左侧连杆机构矢量封闭方程为:

(4)

角位移矢量封闭方程向直角坐标系投影后的分量形式为:

(5)

左侧连杆机构与右侧连杆机构的结构参数相同,连杆PH(推草板)的端面MN在运动过程中始终与水平面保持平行,连杆AP固定连接在连杆AB上,与连杆AB夹角为β,连杆PH的运动轨迹和连杆AP上P点的运动轨迹相同,只分析连杆AP上P点的运动轨迹即可,P(xp,yp)点运动轨迹方程为:

(6)

(7)

2 输送机构多体动力学构建

结合固沙装备工作时的前进速度V,以及输送机构的拨叉完成一个循环动作的物料输送长度D,输送机构的驱动杆转速ω为:

(8)

为探寻较好的物料输送效果,选取插草圆盘工作时的前进速度V为0.22~0.55 m/s[16-18],由式(6)计算得物料输送长度D为0.22 m,代入式(8)得ω选取范围为1.0~2.5 rad/s。

在平面多刚体系统中,刚体之间通过运动副连接且在相互平行的平面内发生相对运动,为了方便分析,将运动副简化为铰点H1~H10,建立输送机构多体系统动力学模型如图7所示。

图7 多体系统动力学模型Figure 7 Multi-body dynamic

对于7个做平面运动的多刚体系统采用笛卡尔方法进行定义[15],首先在系统的运动平面上建立全局坐标系xoy,系统中构件i的质心点Ci的全局坐标为(xi,yi),以Ci为原点建立该刚体的局部坐标系,φ为全局坐标系x轴与局部坐标系xi′轴正方向之间的夹角,φi称为刚体i的姿态角,规定逆时针方向为正方向,由此刚体i的笛卡尔广义坐标列矩阵为:

qi=[xi,yi,φi]

(9)

当系统中每个运动刚体都按上述过程建立局部坐标系时,系统的笛卡尔坐标列阵为:

q=[q1,q2,q3,q4,q5,q6,q7]

(10)

整个系统的笛卡尔坐标阵中的坐标自由度个数记为k,经过计算可知k=3×7=21。系统有10个连接铰,约束方程有s=2×10=20个,机构的自由度δ=3×7-20=1,据此建立系统的位置约束方程组、速度约束方程组和加速度约束方程组,其一般表达式为:

Φ(q,t)=0

(11)

(12)

(13)

利用Lagrange方法建立输送机构多体系统的动力学方程[19],其一般形式可表示为:

(14)

式中:M:系统的广义质量矩阵;F:系统的广义力矩阵;λ:拉格朗日乘子。

通过求解独立坐标的速度和位置,进而获得非独立坐标的速度、位置以及其他动力学参数,从而完成多体系统动力学问题的求解。

3 离散元输送机构模型构建

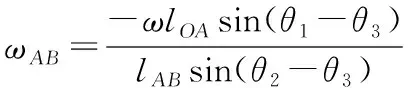

3.1 杆式物料模型构建

根据物料与构件在输送过程中的相互作用,建立离散元模型。以固沙装备芦苇杆输送作业单体为研究对象,根据沙障的埋设要求[20],选取长度为400 mm、直径为20 mm左右的杆式物料如图8所示,首先测量物料的外形尺寸,然后建立其三维模型,最后通过颗粒填充建立离散元的杆式物料模型。

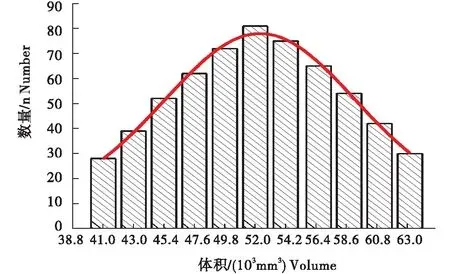

在仿真过程中结合实际工作环境中物料的大小分布情况,物料在生成过程中体积大小服从正态分布,如图9所示,其中最小物料体积为4.10×104mm3,最大物料体积为6.30×104mm3。

图8 杆式物料模型Figure 8 Rod-type material model

图9 物料大小分布Figure 9 Material size distribution

3.2 仿真参数的确定

在利用离散元软件进行仿真的过程中,需要对仿真模型的材料参数以及接触参数进行设定,通过查阅文献将各参数整理后如表2所示[21-22],并建立输送机构离散元模型。

表2 模型特性参数

3.3 杆式物料模型运动方程

根据力与位移之间的关系,物料所受到的力的大小可以通过位移的计算来获得.而通过牛顿第二定律的计算可以准确的得到物料的质心位移:根据牛顿第二定律,物料i质心的运动方程:

(15)

4 耦合仿真结果分析

通过建立输送机构的模型,并对输送机构的工作过程进行DEM-MBD双向耦合仿真[23-26]。

4.1 输送机构工作过程特性分析

输送机构中物料的运动状态直接影响输送效果的好坏,为了揭示物料在输送过程中的运动规律,研究物料在不同输送阶段的速度变化规律,对物料的输送过程进行分析,如图10所示,为便于观察对图中送料平台的外侧挡板做了剖面处理,色带从蓝色到红色表示物料的运动速度逐渐增大。

图10 输送过程Figure 10 Transportation process

输送升程阶段如图10-A所示,随着推草板不断向上运动,推草板拨叉会扰动附近的物料,沿拨叉运动方向形成倾斜的“倒三角”干扰空间,随着拨叉不断向上运动,被扰动的物料运动速度逐渐增大,推草板运动至最高点将物料举升抬离输送平台。

输送推程阶段如图10-B所示,随着推草板由最高点逐渐下落,物料与送料平台不断接触并沿送料平台左侧的滑道向下滑落,由于在输送推程阶段推草板运动速度较大,当物料脱离推草板后能以较大的速度沿滑道向下滑落,缩短物料滑落的时间,提高物料输送效率。

空载回程阶段如图10-C所示,推草板运动至送料平台底板下方,并与物料完全脱离,避免将物料带回出现物料堵塞等问题,由于此时送料平台上方的物料只受重力作用,整体运动速度基本保持一致。

推草板初始位置如图10-D所示,随着时间的推移送料平台左侧滑道处的物料在重力的作用下滑离送料平台,同时推草板完成一个循环输送动作后返回送料平台右侧初始位置,进行下一个循环动作。

杆式物料在推草板的作用下,自物料出口下落由送料平台左侧滑道滑离,在整个过程中物料始终在送料平台的挡板范围内,没有出现飞离挡板发生掉落的情况。在送料平台的左侧滑道处,各物料颗粒的运动轨迹近似呈平行分布,且速度大小几乎保持一致,说明经由左侧滑道滑落时各物料的姿态相对保持不变,能够平缓有序的滑离送料平台,便于开展下一步的埋设工作。

通过观察输送机构在不同时刻的工作状态,可以直观准确地呈现输送机构的工作过程以及杆式物料的运动情况,进而评价输送机构的作业效果。

4.2 推草板运动轨迹分析

输送机构作业时选取推草板拨叉尖端处为参考点,得到在xoy平面内的运动轨迹曲线如图11所示。

推草板拨叉在平面内做复合循环运动,推草板在送料平台底板上方运动时,水平方向的最大移动距离为220 mm,推草板在竖直方向最大移动距离为150 mm,最高点到送料平台的距离为90 mm。推草板完成一个输送循环动作可输送物料截面的最大厚度为90 mm,最大长度为220 mm。

在一个循环输送动作中,推草板拨叉尖端运动轨迹如图11所示,ab段推草板进入输送升程阶段,从送料平台下方a处不断上升,逐渐露出送料平台并与物料相接触,沿着斜上方将物料举升抬离送料平台,运动至b处推草板携同物料运动到最高位置;bc段进入输送推程阶段,推草板由最高位置逐渐降低,与此同时物料不断与送料平台接触,沿着滑道向送料平台一侧滑落,直至推草板上的拨叉完全在送料平台底板下方;ca段进入空载回程阶段,推草板在c处与送料平台上的散草完全脱离,避免推草板将物料带回出现物料堵塞的情况,同时推草板在送料平台底板下方运动返回初始位置a点处,进而完成循环输送动作。

图11 运动轨迹曲线Figure 11 Path curves

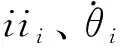

推草板在一个循环周期内,当驱动杆以一定转速工作时,推草板速度、加速度随驱动杆转角变化如图12~13所示。

驱动杆以不同转速运转时,当驱动杆转角为22°时,推草板的加速度大小相同,这是由于在空载回程阶段,推草板处于输送轨迹竖直方向的最低点,推草板受力处于平衡状态。

当驱动杆转角处于103°~173°时,推草板处于输送升程阶段,加速度和速度变化较为平缓,保证将杆式物料平稳举升抬离送料平台;当驱动杆转角处于173°~271°时,推草板处于输送推程阶段,加速度变化较为平缓且运动速度不断减小,避免物料与送料平台接触时出现因速度过大发生反弹脱离送料平台的情况,而影响物料输送效果;当驱动杆转角处于271°~360°和0°~103°时,推草板处于空载回程阶段,在运动过程中能够以较大的速度返回初始位置,缩短输送动作循环时间提高输送效率,达到间歇输料,连续供料的工作要求。

图12 速度变化Figure 12 Velocity variation characteristic

图13 加速度变化Figure 13 Acceleration variation characteristic

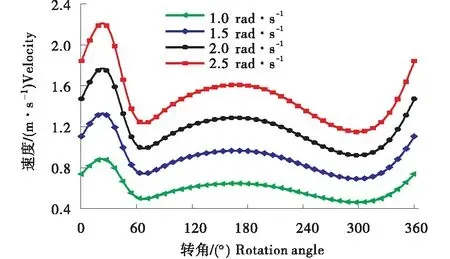

4.3 推草板动力学响应分析

当驱动杆以不同转速运转,输送机构处于稳定工作状态时,在一个输送循环动作周期内推草板受到杆式物料的压力变化如图14所示。当驱动杆转速为1.0、1.5、2.0、2.5 rad/s时,推草板受到的最大压力分别为161.5、230、251、275 N。随着驱动杆转速的增大推草板所受最大压力逐渐增大。

当转角为103°~173°时推草板处于输送升程阶段,随着转动角的增大推草板不断向上运动,与之接触的物料不断增多所受压力随之增大,当驱动杆以不同转速运作时,推草板在输送升程阶段所受压力变化趋势相同。

当转角为173°~271°时推草板处于输送推程阶段。当驱动杆转速为1.0 rad/s和1.5 rad/s,如图14-A和图14-B所示,推草板所受压力出现先增大后减小的变化趋势,这是由于当驱动杆转速较低时物料离开推草板沿滑道下落时的初速度较小,同时由于物料与滑道之间存在摩擦,物料间也存在摩擦,导致物料脱离推草板后的下滑速度低于推草板运动速度,推草板一侧同时还受到外部物料的压力,致使推草板所受压力不断增大,而后推草板逐渐运动至送料平台下方并逐渐与物料脱离,受到物料的压力也逐渐减小;当驱动杆转速为2.0 rad/s和2.5 rad/s时,如图14-C和图14-D所示,推草板所受压力逐渐减小,这是由于当驱动杆转速较大时物料离开推草板沿滑道下落的初速度也较大,推草板受外部物料压力较小,致使在输送推程阶段受到物料的压力逐渐减小。

当转角为271°~360°和0°~103°时推草板处于空载回程阶段,推草板与物料不发生接触,受到物料的压力为零,不受驱动杆转速影响,使得推草板在运动过程中能够更好地完成输送循环动作。

图14 压力变化Figure 14 Pressure variety

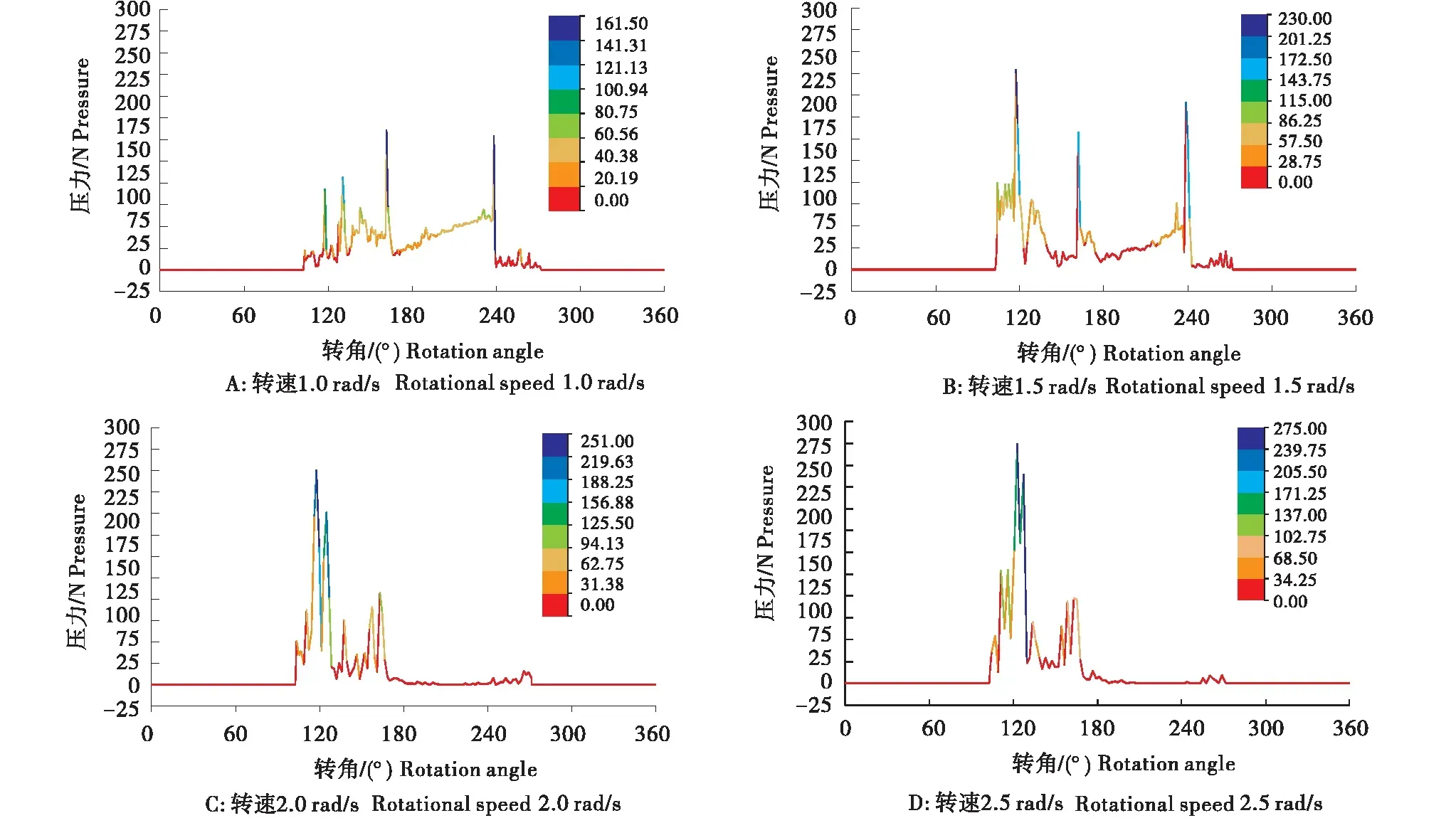

5 输送机构试验验证

根据输送机构耦合仿真结果分析和结构设计进行了物料输送机构试验台架的搭建,输送机构前后两侧对称安装在试验台架上,如图15所示。为了便于对物料的输送情况进行观察,物料的外挡板均选用透明材质进行加工装配,试验以芦苇杆为作业单体,通过控制台对输送机构的运转速度进行调节。经试验验证,当物料输送厚度为45~85 mm时,该机构的物料输送整齐率达95%,在转速为2.0~2.5 rad/s时工作性能较佳,满足固沙装备物料输送要求。

6 结论

本研究建立了输送机构和杆式物料的耦合模型,分析了工作过程中输送机构的动力学特性以及杆式物料的运动规律,得出以下主要结论。

1) 利用DEM-MBD双向耦合方法,建立了输送机构与散状棒状物料的耦合模型,该模型能准确地揭示输送机构的工作原理及与物料的相互作用,直观地反映出物料在输送过程各阶段的运动规律。

1:外挡板;2:杆料;3:输送机构;4:台架;5:电机;6:控制台。1:Exterior siding;2:Rod material;3:Conveying mechanism;4:Bench scale;5:Motor;6:Console.图15 物料输送机构试验台Figure 15 Test rig for material conveying mechanism

2) 杆式物料在输送过程中物料轴线最大偏移角为12°,能够被整齐有序地送离输送平台;输送机构完成一次输送循环动作,能输送的物料最大厚度为90 mm、最大长度为220 mm,可根据作业需要缩放机构以适应物料输送量;输送机构驱动杆转速为2.0 rad/s和2.5 rad/s时,推草板综合工作性能较好。

3) 杆式物料输送机构可实现散状杆式物料的有序输送,扩大了固沙装备对物料的适应范围;可以对整体机构进行缩放以适应不同的杆式物料输送需求。