棋盘井洗煤厂粗煤泥分选与回收系统工况研究

2022-05-08袁治国温磊徐荣斌

袁治国 温磊 徐荣斌

(1.神华蒙西煤化工股份有限公司;2.国能蒙西煤化工股份有限公司;3.内蒙古科技大学矿业与煤炭学院)

煤炭为我国的基础能源,提高精煤质量与综合精煤回收率是我国的主要任务[1-7]。棋盘井洗煤厂开展了提高精煤质量与综合精煤回收率的研究。

1 325煤泥重介旋流器单机考查

1.1 325煤泥重介旋流器分级效果

对325 产品煤泥重介旋流器产品分别进行了磁选试验,并对磁选尾矿进行了筛分,然后进行了浮沉试验。

325 煤泥重介旋流器入料+0.5 mm 粒级产率7.17%、灰分12.52%;0.5~0.25 mm 粒级产率27.26%、灰分15.03%,+0.25 mm 粒级综合灰分14.51%,说明三产品重介旋流器的有效分选粒度下限未达0.25 mm,甚至未达0.5 mm。325 煤泥重介旋流器溢流灰分为17.78%,其中+0.25 mm 粒级产率37.27%、灰分11.67%,高于精煤灰分要求(10.5%),未能对其中的+0.25 mm 粒级粗煤泥实现高效分选,后续脱泥系统难以将-0.25 mm 粒级脱除干净,因此为粗精煤灰分超标埋下了隐患。

1.2 可选性分析

(1)当要求精煤灰分为10.0%时,精煤理论产率52.55%,理论分选密度1.34 g/cm3,密度1.24~1.44 g/cm3的占62.07%,可选性为极难选。

(2)当要求精煤灰分为10.5%时,精煤理论产率56.41%,理论分选密度为1.35 g/cm3,密度1.25~1.45 g/cm3的占59.41%,可选性为极难选。

(3)当要求精煤灰分为11.0%时,精煤理论产率为60.08%,理论分选密度为1.36 g/cm3,密度1.26~1.46 g/cm3的占56.96%,可选性为极难选。

1.3 各产品产率计算

根据《煤用重选设备工艺性能评定方法》(GB/T 15715—2014),对325 煤泥重介旋流器进行工艺性能评价,325煤泥重介旋流器产品密度见表1。

由表1可知,按照两产品灰分平衡法计算得到溢流产率为92.16%,底流产率为7.84%。

1.4 计算入料生成情况、数量效率和灰分误差

根据《煤用重选设备工艺性能评定方法》(GB/T 15715—2014),对325 煤泥重介旋流器入料生成、数量效率及灰分误差进行计算,结果见表2和表3。

由表2、表3 可知:溢流精煤灰分为17.78%时,可算出精煤的理论产率为95.55%,数量效率为96.45%;溢流精煤产率为92.16%时,可计算出精煤灰分为17.16%,因此灰分误差为0.62个百分点。

1.5 分配率和错配率计算

根据《煤用重选设备工艺性能评定方法》(GB/T 15715—2014),对325 煤泥重介旋流器分配率进行计算,结果见表4。

由表4可知:325煤泥重介旋流器分选精度Ep为0.185,分选密度为1.95 g/cm3。

根据《煤用重选设备工艺性能评定方法》(GB/T 15715—2014),对325 旋流器错配量进行计算,结果见表5。

由表5 可知:325 煤泥重介旋流器等误密度1.93 g/cm3,总错配物含量为3.80%。

2 截粗筛单机检查

参照《煤炭筛分试验方法》(GB/T 477—2008)对截粗筛入料及筛上、筛下产品进行筛分试验;同时,依据《煤用筛分设备工艺性能评定方法》(GB/T 15716—1995),采用格氏法计算产品产率,结果见表6。

由表6 可知:①截粗筛入料主导粒级为-0.045 mm,产率为35.78%,灰分为26.18%,随着粒度减小,各粒级灰分逐渐升高。②截粗筛筛上物含有较多的细泥,其中-0.25 mm 粒级产率为46.34%、灰分为19.18%,由于这部分细泥未有效脱除,导致筛上物灰分整体偏高,达到14.41%。③筛下物+0.25 mm 粒级含量为13.93%,造成浮选入料中粗颗粒偏多,加重了浮选系统工作负荷,恶化了浮选效果,容易造成浮选尾煤“跑粗”。

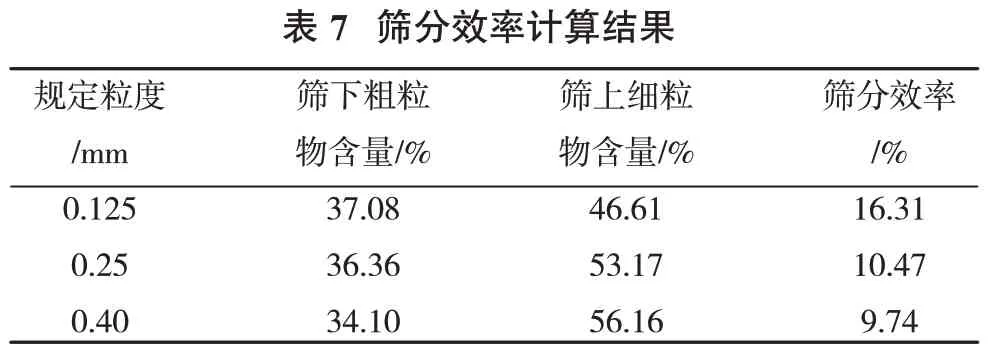

截粗筛入料及产品粒度特性曲线和截粗筛产品粒度分配曲线分别见图1、图2,按图1 取规定粒度0.125,0.25,0.40 mm 分别计算筛分效率,结果见表7。

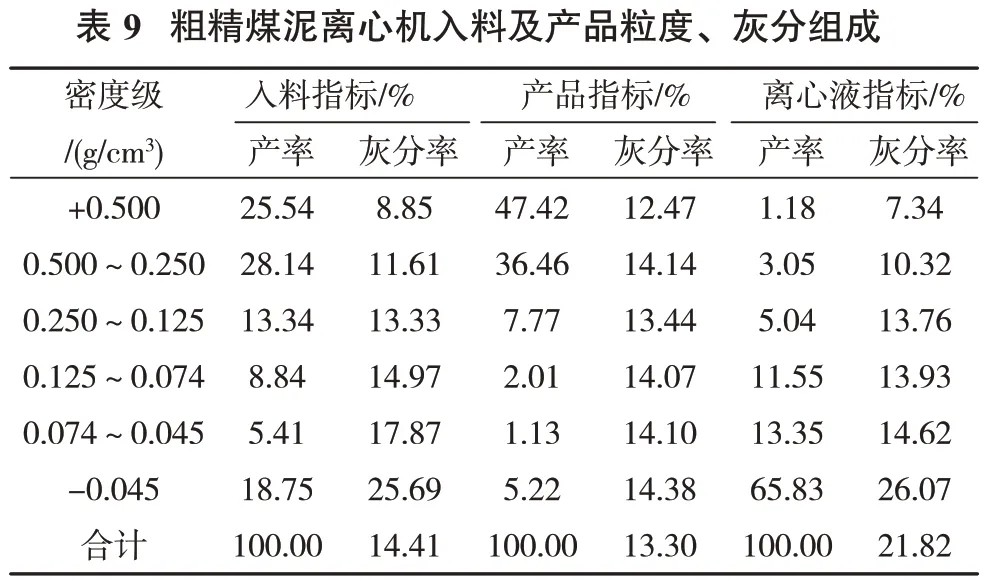

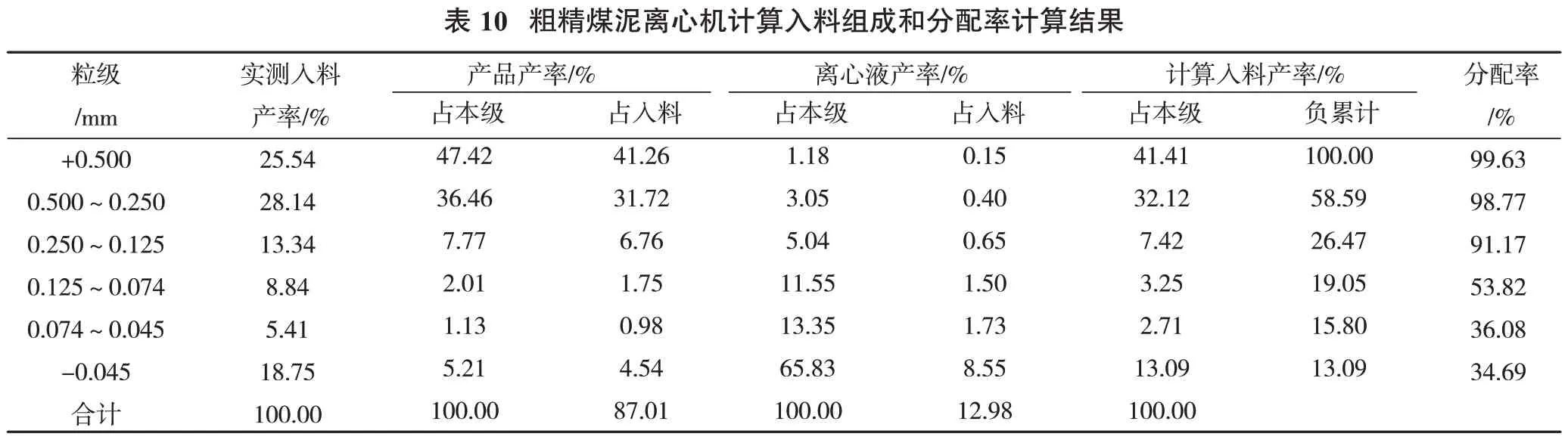

3 粗精煤泥离心机单机检查

参照《煤炭筛分试验方法》(GB/T477—2008)对粗精煤泥离心机入料及产品、离心液进行筛分试验,入料、产品及离心液数质量见表8,粒度组成见表9。同时,参照《煤用筛分设备工艺性能评定方法》(GB/T15716—1995)相关规定,采用格氏法计算各产品产率,结果见表10。

由表9 可知:煤泥离心机入料-0.074 mm 粒级含量为24.16%,而煤泥离心机产品-0.074 mm 粒级含量为6.35%,说明入料中的细泥在煤泥离心机中得到有效脱除,但煤泥离心机产品灰分为13.30%,仍然高于精煤灰分要求(10.5%),这是因为离心机产品+0.25 mm 各粒级灰分均高于12%,即使将细泥全部脱除,也无法满足灰分要求。这主要是由于精煤磁选入料包含稀介质和煤泥重介旋流器的溢流,其中稀介质中的煤泥未经过再次分选(这部分物料占绝大多数),而煤泥重介旋流器也没有实现对粗煤泥的有效分选,因此,精煤磁选尾矿即使经过截粗筛、煤泥离心机脱泥后,粗精煤灰分仍不合格。

粗精煤泥离心机入料及产品粒度特性曲线和粗精煤泥离心机产品粒度分配曲线分别见图3和图4。

由图3 可知:取规定粒度0.125,0.25,0.40 mm 分别计算筛分效率,结果见表11。

由图4 可知:分配粒度为0.09mm 时,筛分效率为65.88%。

4 结论与建议

(1)单系统煤泥重介旋流器的Ep值为0.185 g/cm3,数量效率为96.45%,错配物含量为3.80%,其分选下限未达到0.25 mm,溢流产品未能满足精煤产品质量要求(溢流产品+0.25 mm 粒级灰分325 为11.67%)。

(2)煤泥重介旋流器溢流中含有大量细泥,单系统煤泥重介旋流器溢流-0.074 mm 产率为27.79%,灰分为30.07%,导致溢流产品灰分远高于精煤灰分要求,为最终粗精煤泥质量不合格埋下隐患,需要加强后续粗煤泥回收设备脱泥效果,才能降低粗精煤泥灰分,总体而言,煤泥重介旋流器的分选效果不佳。

(3)截粗筛分级粒度太细(0.07 mm),筛分效率太低(21.18%),筛上物-0.25 mm 细泥含量为46.34%,灰分为19.18%,导致筛上物整体灰分(14.41%)偏高;而筛下物+0.25 mm 粒级含量为13.93%,会造成浮选入料与尾煤“跑粗”。

(4)粗精煤泥离心机入料-0.074 mm 粒级含量为24.16%,产品-0.074 mm 粒级含量为6.35%,说明其脱泥效果较好;但产品灰分为13.30%,超过精煤灰分要求。主要是因为煤泥重介旋流器溢流0.5~0.25 mm粒级灰分本来就高于10.5%,而精煤磁选机入料中的稀介质中含有未经分选的煤泥,因此精煤磁选尾矿0.5~0.25 mm 粒级灰分偏高,即使经过截粗筛、粗精煤离心机脱泥也无法使粗精煤泥灰分合格。

(5)建议关停原煤泥重介分选系统,选用高效粗精煤脱泥、脱水设备对整个粗煤泥分选、回收系统进行整合改造,从而有效提高粗精煤质量与综合精煤回收率。