锂离子电池超声波熔接导致的鼓胀事故分析

2022-05-07吴雪平秦继东周隆鑫

吴雪平,秦继东,周隆鑫

(无锡麦克赛尔能源有限公司,江苏 无锡 214028)

超声波熔接在锂离子电池组生产中运用广泛,一般用于塑胶壳体的密封焊接。为了不让超声波的振动造成电芯内部损伤,目前针对导熔线设计、熔接参数设置等方面的研究和报道很多[1],但如果辅助工艺的细节考虑不全,会导致超声波振动传到电芯本体上最薄弱的泄压阀处,并造成破裂,导致电芯漏液、鼓胀,形成锂离子电池使用安全的重大隐患。

本文作者通过实例调查,分析锂离子电池鼓胀的原因,并给出解决方案。

1 事故现象及实物分析

在一款移动手持式销售终端(POS)机用3只电芯并联(1S3P)锂离子电池组量产试生产中,在时隔大约1个月后,偶然发现数个电池组在未使用的常温放置状态下,有局部鼓胀的现象,而之前已经实施的各项测试中,并未发现此问题。

1.1 电池组工艺流程

电池组生产工艺流程为:电芯盖板上焊保护回路→电芯表面贴双面胶→电芯放入塑胶下壳→塑胶上壳内四角点胶→盖上塑胶上壳→上下壳嵌合→超声波熔接→外观、厚度、漏液检查→电气特性测试→贴标→外观检查。

1.2 电池组构造

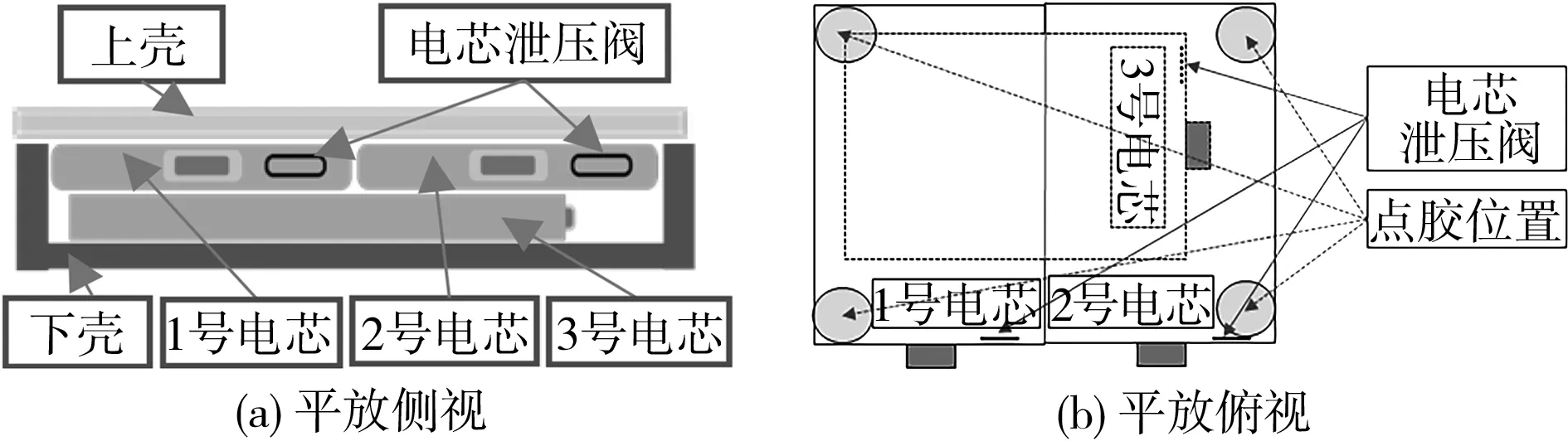

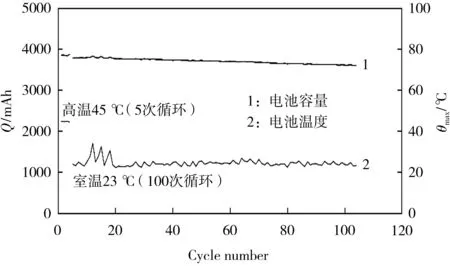

锂离子电池组构造示意图见图1。

图1 电池组1S3P构造示意图Fig.1 Structural diagram of batteries of 1 series 3 parallel(1S3P)

从图1可知:①上方2只电芯(1号、2号)、下方1只电芯(3号),都放入塑胶下壳中,单只电芯尺寸为61 mm长、42mm宽、5mm厚;②塑胶上壳内表面4个角点好热熔胶,再盖在上面两只电芯上(将电芯固定在上壳中);③上下壳嵌合后,进行超声波熔接。电芯泄压阀一般有两种:盖板冲压式和罐表面刻印式。实验研究的电芯使用盖板冲压式泄压阀。

1.3 量产试生产时发现的问题

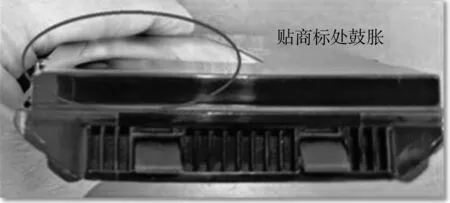

试生产时,超声波熔接后,按正常流程进行了外观、厚度、漏液检查及电气特性测试,当时并未发现任何问题。之后,由于其他项目需要,在静置1个月后再次测试时,观察到数个电池组贴商标面的相同部位发生鼓胀(见图2)。

图2 电池组贴商标区域局部鼓胀Fig.2 Local swelling on label area of the batteries

1.4 实物非破坏性分析

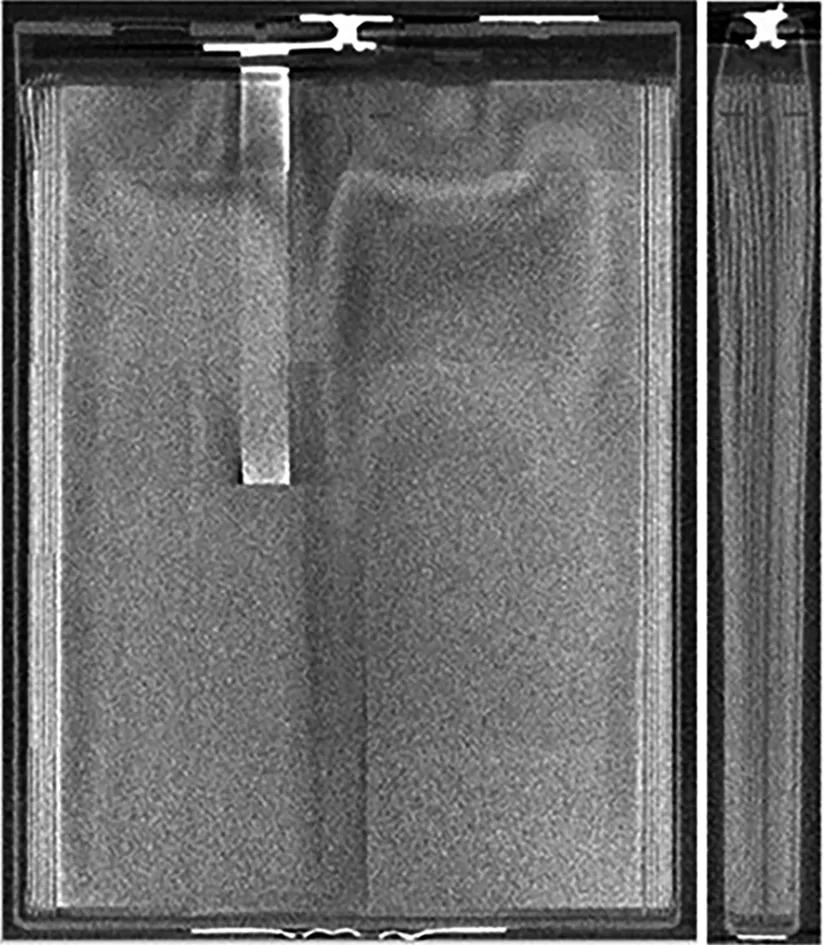

用VR-3000 3D轮廓测量仪(日本产)进行表面形状分析,确定鼓胀的发生位置和最厚处都处于靠近2号电芯泄压阀一侧区域(图3),再用SMX-1000 X射线检查机(日本产)进行确认,发现鼓胀电池组2号电芯的泄压阀都已破裂,且破裂方向是从外向内,说明不是电芯质量问题导致的气压升高、冲破泄压阀,而是受到外力导致泄压阀的破裂(图4)。

图4 泄压阀从外向内破裂的X射线图Fig.4 X-ray image of pressure relief valve broken from outside to inside

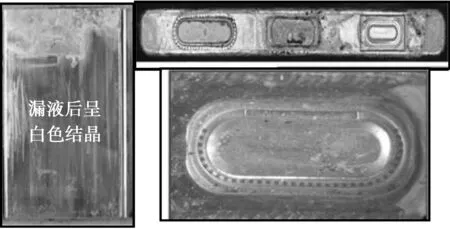

1.5 实物拆解分析

拆解后发现,2号电芯靠近盖板处鼓胀,且泄压阀破裂、漏液,用灯光从里向外照射,可看到破裂处漏出光线(图5)。

图5 2号电芯漏液和泄压阀破裂的照片Fig.5 Photograph of leakage of No.2 cell and valve broken

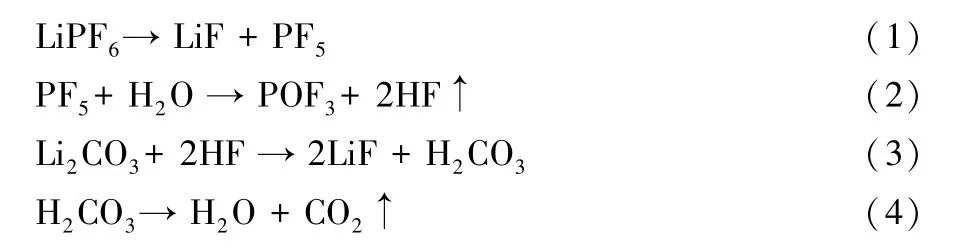

鼓胀是由于空气中的水分进入电芯内部,导致电解液分解,产生以HF、CO2为主的气体[2],反应式见式(1)-(4)。

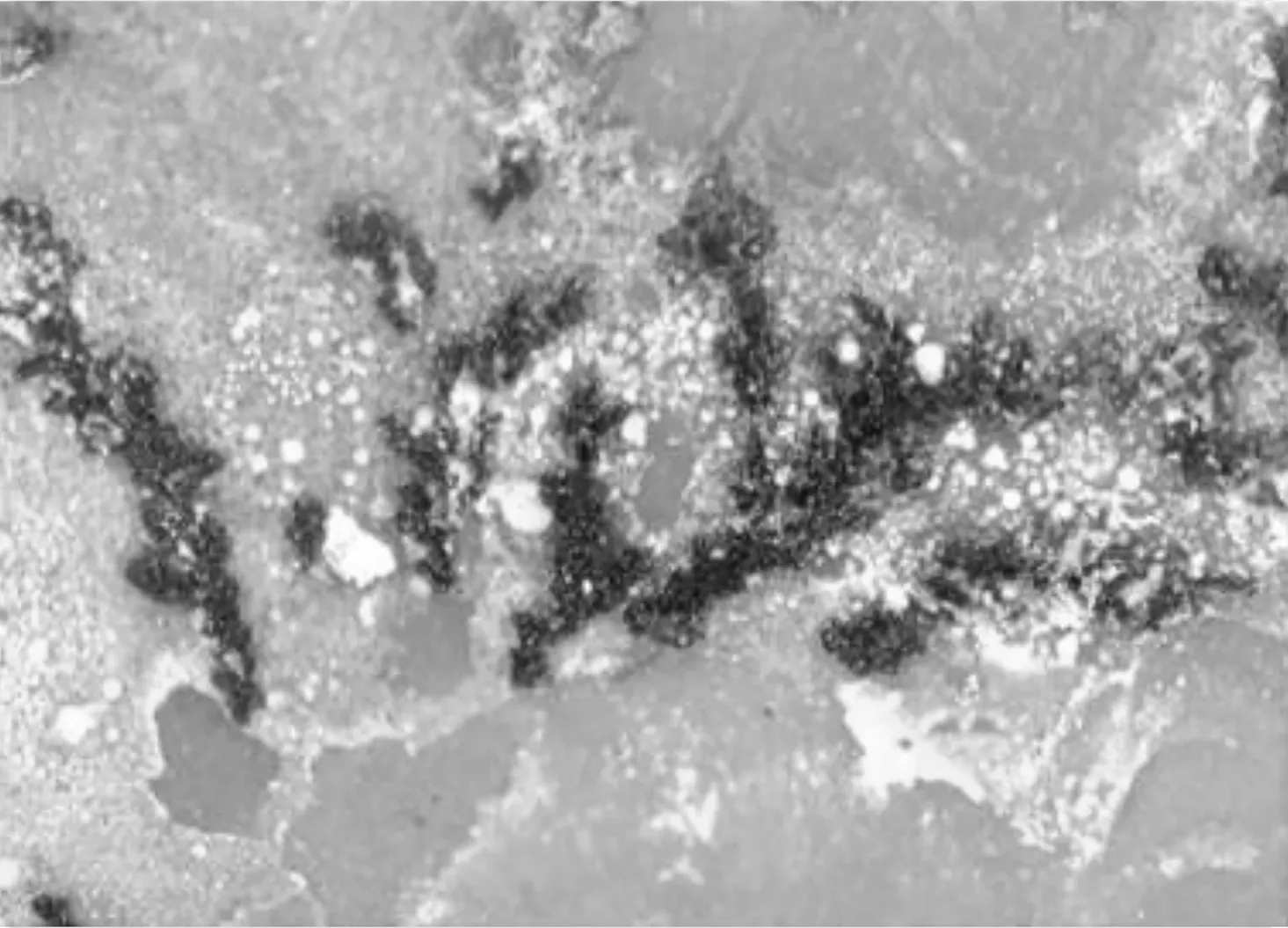

气体产生在卷绕体内部的正负电极之间,不容易逃逸,从X射线电子计算机断层扫描(CT)图(图6)中可看见,电极发生了扭曲、膨胀,最终导致电芯鼓胀。

图6 电极扭曲的CT图Fig.6 X-ray computed tomography(CT)photograph of electrode distortion

2 深入调查及结果

电芯的泄压阀破裂为从外向内,是受到外力导致,因此,针对外力的来源、泄压阀破裂的极限压力进行分析。

2.1 电芯泄压阀本身的耐压性调查

泄压阀是电芯最薄弱的部位。一旦电芯内部急剧产生大量气体,该处首先被冲破,使电池内部的气体泄出,以防止电芯发生爆炸等安全事故。

该批次电芯的泄压阀耐压性调查结果如下:①泄压阀薄壁处的厚度满足制造规格(>0.034 mm),数值稳定、与其他批次没有差异;②泄压阀开启压(作动压)满足制造规格(4.4~5.2MPa),数值稳定、与其他批次没有差异(图7);③实际外力抗压没有制造规格要求,但测试发现,与其他批次没有差异。用Φ=1.0 mm的顶针下压时,很小(6.5~7.5 N)的压力就能导致破裂。

图7 泄压阀开启压(作动压)Fig.7 Opening pressure(actuation pressure)of pressure relief valve

最终结论:该批次电芯的泄压阀耐压性整体没有问题。

2.2 电芯泄压阀受力隐患的排查

逐一排查了夹具、设备和作业方法等,并未发现明显的问题点,即使有人为触碰等外力,也不会每次都恰好碰到2号电芯的泄压阀导致破裂,判断应该还存在与电芯位置有关的其他外力。为此,每道工序都特意增加了针对2号电芯泄压阀的全数外观检查,再进行试生产,发现直到超声波熔接前的上下壳嵌合工序都没有发生问题。按正常的工艺流程,超声波熔接后就不会打开壳体,但此次特意在超声波熔接后,剥开壳体对2号电芯的泄压阀进行检查,发现超声波熔接导致部分2号电芯泄压阀的破裂,发生率小于1%。

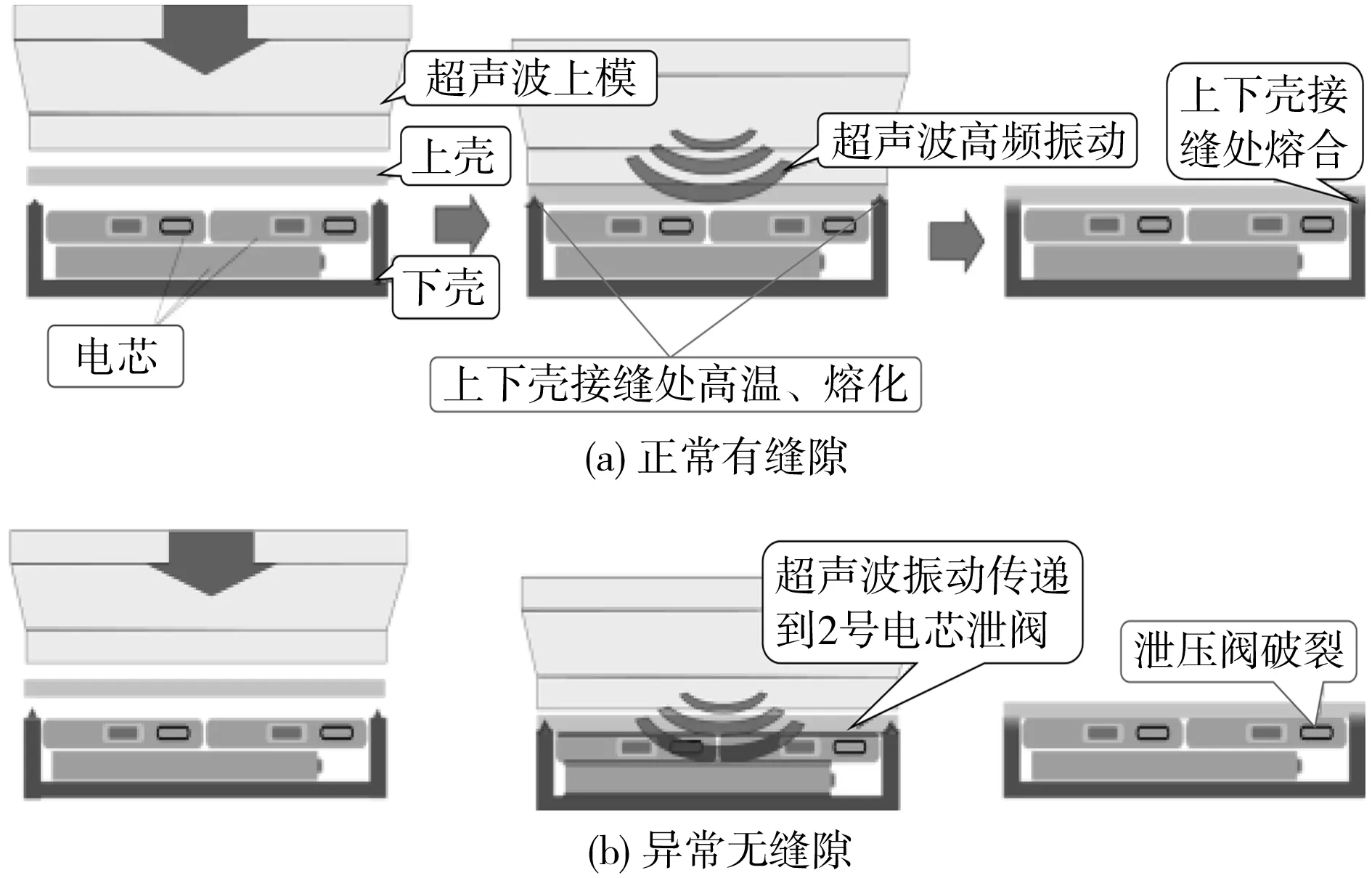

2.3 电芯泄压阀破裂的原理分析

超声波熔接的原理,是通过上模将超声波能量传送到零件焊区,产生每秒数万次的高频振动,利用两个焊接的交界面(上下壳体接缝)处声阻大的特点,产生局部高温,使两个焊件的接触面迅速熔化,辅以一定压力,就熔合成一体[3]。超声波停止后,让压力持续数秒以凝固成型,上下壳就能紧密结合在一起,结合处的强度与壳体材料接近。

该手持POS机采用的壳体材质为聚碳酸酯(PC),超声波熔接参数(振幅、压力、下压速度、焊接时间、保压时间和延迟时间等)均针对该材质进行设定,没有发现问题,同时,导熔线设计也没有问题。综合分析后,发现是2号电芯的泄压阀侧面和上壳之间,由于热熔胶偏位导致缝隙消失、超声波传导到泄压阀处所致。故障模型见图8。

图8 超声波熔接导致泄压阀破裂的故障模型Fig.8 Fault model of pressure relief valve broken caused by ultrasonic welding

该机种在构造设计时,将电芯在超声波熔接模具中横向放置,以避免超声波上模发振时自上而下的纵向振动对泄压阀可能的冲击。实际量产试生产时,除了在上壳的四角内表面有热熔胶的位置外,电芯与上壳之间也有缝隙。热熔胶(聚酰胺)点胶的目的是将电芯固定在上壳中、不晃动,如无特别要求,采用半自动、甚至手工点胶,很难做到胶量、厚度和位置非常精准。仔细观察泄压阀破裂的电芯,发现一个共同点,即有一处热熔胶的位置很接近2号电芯泄压阀的侧面[图1(b)],有的甚至覆盖到泄压阀边缘处。热熔胶在点胶后短时间内较柔软,将上壳盖在电芯表面、放入超声波模具中加压时,热熔胶将顺势延展、接触到2号电芯泄压阀的边缘,填补电芯泄压阀部位与上壳(被焊接件)之间的缝隙。由此推测:超声波振动以热熔胶为媒质传导到电芯的泄压阀处(电芯中最脆弱的一个部位,仅0.03 mm厚),造成破裂。

2.4 电芯泄压阀破裂后能否检出的验证

为验证能否在后道工序内,通过电压、内阻、厚度和外观的变化检测出异常的情况,将电芯的泄压阀人为戳破,再在23℃、RH=50%的环境下放置并观察电芯,结果见图9。

从图9可知,在开始的3 d内,电压、内阻和厚度基本上没有变化,之后异常逐渐显现,且越来越明显。与此同时,电芯的外观观察表明,在起初的两天内没有明显的电解液漏出,之后电解液逐渐漏出,且呈现白色的结晶状态。这说明,一旦电芯泄压阀破裂,按照正常的工艺流程,在1~2 d内成为成品,在此期间,工序内部无法通过电压、内阻、厚度和外观等异常发现问题。这是由于电芯盖板(靠近泄压阀一侧)上面还贴着一层外部绝缘板,在泄压阀破裂的情况下起到一定的密封作用,短时间内能阻挡空气中的水分进入电芯内部,延缓上述性能指标异常化。另外,由于电池组是上下壳密封结构,即使里面的电芯漏液,电池组的表面也难看出。

图9 泄压阀破裂后电压、内阻、厚度随时间的变化Fig.9 Variation of voltage,internal resistance and thickness with time after pressure relief valve was broken

2.5 电芯泄压阀破裂后电池组安全性问题的验证

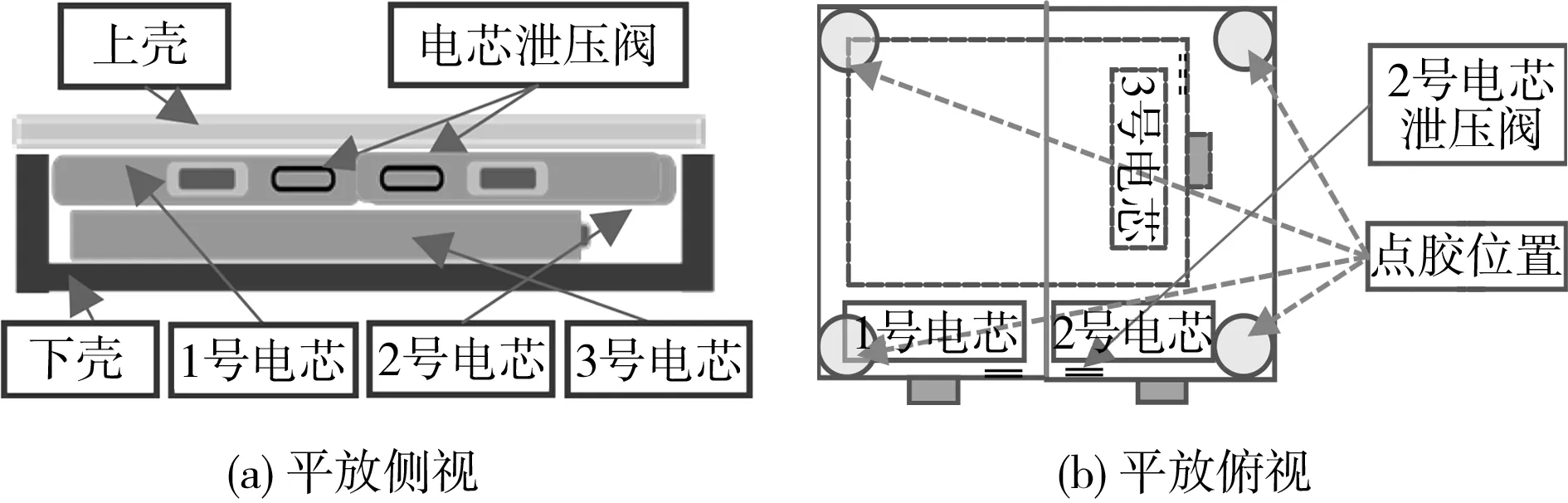

由于水分进入,导致电芯卷绕体的电极变质、膨胀、分解,但未发现电芯内部的短路问题。用TOSCAT-3600充放电设备(日本产)对该电池组(包括泄压阀破裂、膨胀的2号电芯)进行充放电(以2 250mA恒流充电至4.2 V,转恒压充电至60mA;以900mA恒流放电至3.0 V)。在45℃高温下循环5次,之后在室温下循环,发现可正常充放电100次以上,且电池组容量衰减不明显,表面温度正常(图10)。循环试验结束后,剖解2号电芯,没有发现内部短路问题。

图10 电池组的循环性能和温度变化曲线Fig.10 Cycle performance and temperature variation curve of batteries

解剖数个电池组后发现,部分电池组的保护回路表面因电解液泄漏产生了电化学迁移现象(图11),可能会影响电池组的过充、过放等保护功能,导致使用时存在安全隐患[4]。

图11 保护回路表面的电化学迁移Fig.11 Electrochemical migration on protection of circuit surface

3 改善方案及效果

经上述分析,制定3个改善方案,并逐一进行验证。

方案一:调整点胶位置,稍微离开2号电芯的泄压阀部位。该方案可行,需调整点胶设备行程等,但每次点胶位置、胶量难免有些偏差,难以100%防止点胶时的位置偏移。

方案二:微调超声波熔接机参数,如适当减少压力、提前发振时间、缩短熔接时间等。这样也有效果,但会影响上下壳熔接强度,还存在点胶位置和胶量偏差导致的隐患。

方案三:调整2号电芯泄压阀位置,翻面使之处于电池组的中央,使点胶位置完全避开泄压阀位置,防止超声波可能带来的损害(图12)。由于2号电芯放入位置的调整,相应地,上下壳体局部布局也需微调,即使点胶位置、胶量稍有偏差都没问题,超声波焊接参数也无需调整,2号电芯的泄压阀和上壳之间有足够的缝隙,能彻底解决存在的问题。

图12 改变2号电芯放入位置后的示意图Fig.12 Diagram after changing position of No.2 cell

最终采用方案三后,批量试生产了1万只左右,未发现2号电芯泄压阀破裂,之后进入正产量产至今已有一年,都没有发生同样的问题。这表明,该问题得到了彻底解决。

4 结论与探讨

电池组量产试生产前进行过超声熔接的失效模式分析,但重点只考虑熔接强度、熔接效果等,较少考虑到电芯因素,对超声波熔接导致电芯损伤的隐患讨论不足。通常认为,只要导熔线设计、熔接参数设置没有问题,超声波上模不直接、正面接触到电芯的泄压阀(即留有空隙),超声波就不会造成电芯损伤。对点胶这样辅助工艺的细节考虑不周,超声波的振动通过热熔胶传导到泄压阀侧面时,也可能造成破裂。

超声波熔接导致电芯泄压阀破裂的实例,对有关生产厂家,尤其是购买电芯直接加工电池组、对电芯的泄压阀构造了解不够深入的厂家,有一定的参考价值和实用意义。

泄压阀是电芯中最脆弱的部分,电池组加工过程中一定要避免各种外力、振动、冲击等直接或间接碰到泄压阀及周边区域。本案例中,超声波熔接造成电芯泄压阀破裂的详细机理有待进一步讨论和研究,但对此隐患的认识,可为今后产品的工艺细化、验证方案等的改进提供借鉴思路。