铁路大跨度下承式钢管混凝土系杆拱桥施工技术分析

2022-05-07何杰

何 杰

(中铁四局集团有限公司设计研究院,安徽 合肥 230022)

1 工程概况

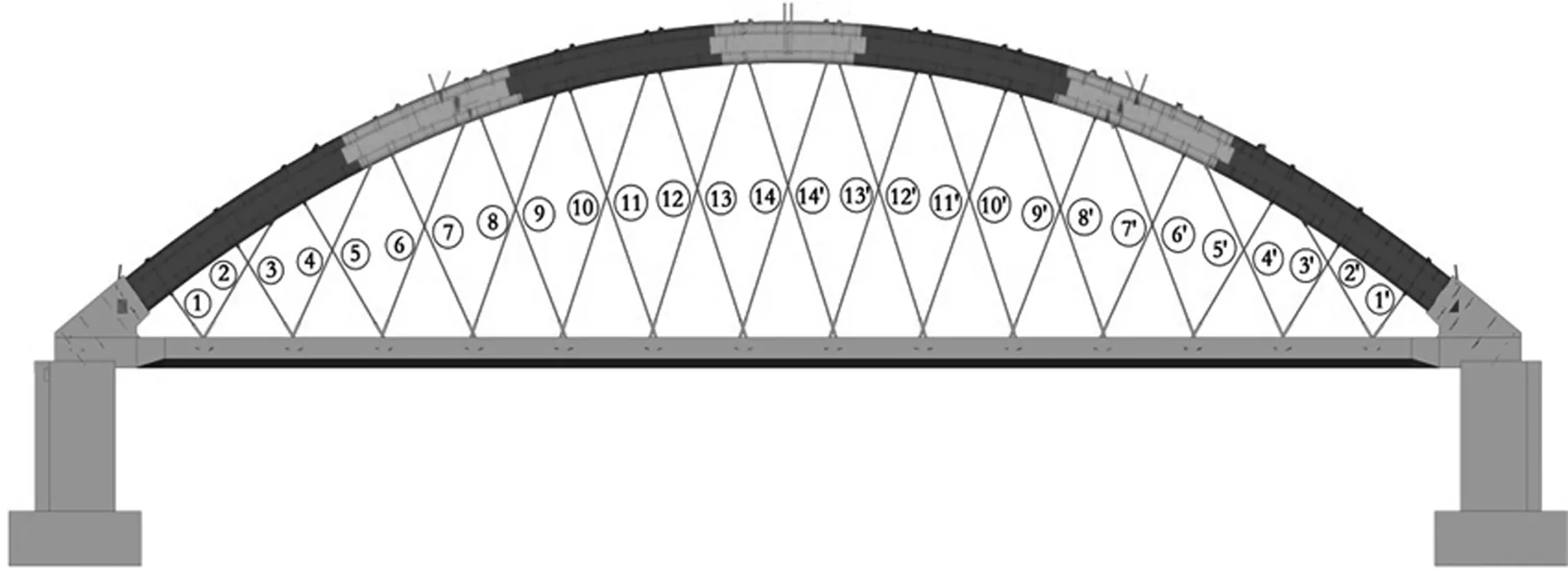

宁西铁路上行线跨江淮运河大桥位于合肥市肥西县,为2×24 m简支箱梁+1×128 m系杆拱+3×24 m简支箱梁,桥梁全长268.07 m,如图1所示。宁西上行铁路采用1×128 m系杆拱跨越规划中的江淮运河,梁底至最高通航水位之间净高大于10 m,全桥墩台基础均采用钻孔桩基础;梁部均采用支架现浇法施工,简支梁采用单端张拉法施工,128 m系杆拱采用先梁后拱法施工,拱肋钢管在系梁上搭设支架安装。

图1 全桥布置图

2 系杆拱设计参数简介

2.1 拱肋

梁全长130.6 m,计算跨长为128 m,矢跨比为f-=1/5,拱肋平面内矢高25.6 m,拱肋采用悬链线线形。拱肋横截面采用哑铃形钢管混凝土截面,截面高度h=3.4 m,钢管直径为1 200 mm,由厚18 mm的钢板卷制而成,每根拱肋的两钢管之间用δ=16 mm的腹板连接。上、下钢管及腹腔均为钢-混组合结构,钢管及腹腔内填充C55自密实补偿收缩混凝土。

2.2 系梁

系梁按整体箱形梁布置,采用单箱双室预应力混凝土箱形截面,桥面箱宽13.2 m,梁高2.5 m。底板、顶板和中腹板厚度均为30 cm,边腹板厚度为35 cm。

2.3 拱脚

拱脚顺桥向7.3 m范围内设成实体段,截面渐变处设倒角或过渡段。实体段内设12-7φ5的横向预应力筋,分上下两排布置分批张拉完成。

2.4 吊杆

吊杆布置采用尼尔森体系[1],在吊杆平面内,吊杆水平夹角在52.28°~71.16°。吊杆间距为8 m,两交叉吊杆之间的横向中心距为340 mm。

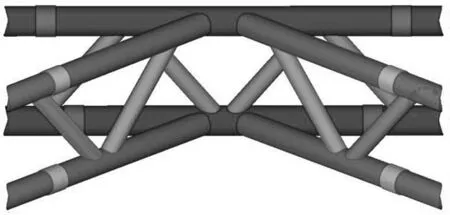

2.5 横撑

两拱肋之间共设5道横撑,拱顶处设X形撑,拱顶至两拱脚间设4道K形横撑。横撑由φ600 mm、φ500 mm和φ360 mm的圆形钢管组成,钢管内部不填混凝土,其外表面均需做防腐处理。

3 施工总体顺序

步骤一:主孔基础及墩身施工,搭设系梁支架并预压,安装拱脚段预埋钢拱肋及其定位钢构件。

步骤二:支架现浇系梁及拱脚混凝土,混凝土需养护不小于10 d且强度及弹性模量达到设计值的100%后,张拉第一批纵向预应力索,交错张拉横向预应力索。

步骤三:在系梁上搭设支架,支架预压,在支架上对称安装第一段拱助钢管,K撑及辅助临时定位撑的安装,调整拱肋线形,焊接拱脚接头焊缝。

步骤四:对称安装第二、三、四段拱肋钢管,调整拱肋线形至设计标高,安装临时定位撑及永久横撑,焊接二、三、四段接头焊缝。

步骤五:安装合拢段拱肋钢管,检查、校核、调整各接头点的标高,安装、焊接各接头处焊缝,安装拱顶横撑;泵送拱肋上管管内混凝土,待拱肋上弦管内混凝土达到设计强度的90%后,泵送拱肋下管管内混凝土;待拱肋下弦管内混凝土达到设计强度的90%后,分仓、对称均匀灌注拱肋腹板板内混凝土。

步骤六:管内混凝土达到设计强度的90%后,拆除系梁上临时支架,安装吊杆并张拉。

步骤七:拆除系梁支架,安装桥面线上设备(二期恒载),检测并调整吊杆力至设计值,施工拱脚二次混凝土。

步骤八:钢管外表面涂装,施工完成。

4 施工准备工作

4.1 组织准备

对所有参加系杆拱施工的人员进行明确分工,加强组织,进行技术、安全交底,分班组作业,明确各组人员职责。

4.2 技术准备

(1)对现场情况进行复核,内容包括地基承载力、硬化面高程、宽度、支架布设平面位置、垫石高程、垫石平面位置复核等。

(2)完成系梁施工方案编制,并召开专家论证会;安排好相应的技术负责人员,并对施工工序技术控制进行交底。

(3)对参与系杆拱施工的所有施工人员进行交底,召开施工交底会。

4.3 现场准备

(1)施工用电:接入500 kV变压器作为施工用电,现场用电采用“三相五线制”进行拉线,采用地埋方式布设到每个作业区设三级配电箱并设警示标志。

(2)混凝土供应:新建混凝土拌和站1座,120 m3/h搅拌机1台,混凝土拌和站采用强制式混凝土搅拌机进行拌和,拌和站设工地试验室,保证混凝土供应。

5 施工方法及质量控制

5.1 方案概述

桥梁桩基采用旋挖钻机施工,系梁采取先梁后拱的施工工艺,支架法现浇,预留的度汛门洞支架由螺旋钢管、贝雷梁、工字钢等组合而成,纵向用贝雷梁作为承重梁。系梁浇筑完成后,张拉系梁第一批预应力钢绞线。

在系梁顶面搭设拱肋支架,进行拱肋、横撑安装;拱肋混凝土压注采用混凝土地泵自拱脚向拱顶压注;拱肋混凝土压注完成后用汽车吊安装吊杆,并按照设计要求张拉吊杆,在吊杆张拉完成后,张拉系梁剩余部分预应力钢绞线,支架拆除,施工桥面附属工程,检测调整吊杆力至设计值,施工拱脚二次混凝土,最后钢管涂装。

5.2 施工工艺流程

施工工艺流程为:支架搭设→支架预压→支座安装、铺设底模、外模→拱脚预埋、钢筋绑扎、安装预应力管道、钢绞线穿束→安装内模及顶模、绑扎顶板钢筋、安装预应力管道、钢绞线穿束→系梁混凝土浇筑(养护)→系梁第一批预应力索张拉、压浆→拱肋安装→拱肋压注混凝土→吊杆安装及张拉→系梁第二批预应力索张拉、压浆→系梁支架拆除→检测并调整吊杆索力至设计值→拱脚二次混凝土浇筑→钢管涂装。

5.3 系梁施工

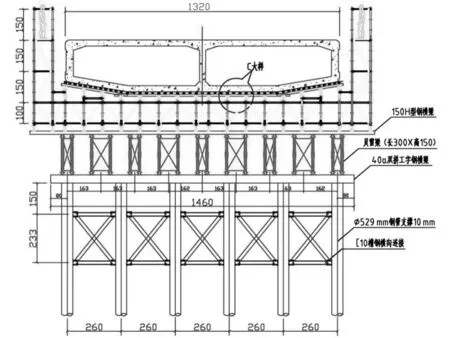

5.3.1 支架总体设计

2#~3#墩为1×128 m系杆拱桥,系梁采用单箱双室截面,沿纵向每隔8 m设置横向横隔板,箱梁高2.5 m,等截面结构。

支架形式:支架采用盘扣式满堂支架,基础为原地面地基处理和桩柱式贝雷支架基础两种结构,如图2所示。靠近3#墩边18 m采用螺旋钢管贝雷梁组合支架作为平台[2],其他基础采用原地压实后浇筑混凝土硬化面。

图2 钢管贝雷组合支架横截面

5.3.2 支架预压[3]

(1)预压荷载。满堂支架部分按1.1倍最大施工荷载进行加载预压,钢管贝雷组合支架部分按1.2倍最大施工荷载进行加载预压。

(2)加载方案。支架预压加载和卸载应按照对称、分层、分级的原则进行,严禁集中加载和卸载。预压按照分级、分段加载并观测记录变形,每段预压重叠长度为2排纵向支架,其预压加载按照最大施工荷载的60%、80%、110%三级加载。堆载采用预制混凝土块,砂袋调平,并对其重量进行称重记录。

(3)预压监测。支架预压时应进行竖直和水平位移监测,内容包括:基础沉降变形、支架竖向位移、支架顶面水平位移。监测断面每10 m布置一组,每组5个点。

预压荷载卸除时,按加载预压时的分次分级逐步卸载。支架预压完成后,应根据监测数据计算分析基础沉降量和支架弹性变形量、非弹性变形量及平面位移量,确定立模标高、结合设计预拱度,作为预拱度设置的主要依据。

5.3.3 钢筋及预应力管道安装

钢筋及预应力管道安装采用在模板内现场绑扎,底模调整时应注意预拱度的设置,模板高程及平面位置确定无误后方可进行钢筋的绑扎。

预应力管道采用金属波纹管成孔,梁段内设置定位钢筋网片,固定管道位置。焊接管道定位钢筋时,应采取防护措施,避免管道被电焊渣烧伤,排气孔设在管道曲线的最高点位置。

5.3.4 混凝土浇筑

1×128 m系梁为单箱双室,每隔8m设一道横向横隔板,混凝土标号为C50,整跨一次性浇筑。

(1)浇筑顺序。系梁混凝土立面浇注顺序:底板→腹板→顶板(拱脚);顺桥向采用斜向分段水平分层法浇筑,其斜度在30~45°,纵向分段长度取15 m,水平分层厚度不大于30 cm。纵向浇注混凝土顺序:两端→中间,最后在桥跨约1/2处合龙。

(2)温控措施[4]。系梁施工期间经过夏季,要考虑拌制原材和混凝土运输过程的温度控制。混凝土的入模温度不宜高于28 ℃。混凝土浇筑时预埋测温探头,采用数显式温度仪进行测温,每次测量3个读数,以平均数值作为本次的标准温度值。混凝土芯部温度与表面温度之差不应大于20 ℃。

采用泵送混凝土时,混凝土浇筑层厚度不大于50 cm,混凝土浇筑面进行二次抹压处理。

5.4 拱部施工

5.4.1 拱部施工工艺流程

桥梁拱部结构安装采用原位支架法,总体施工步骤为:拱段车间制作→构件运输→拱脚安装→拱肋承重支架搭设→拱肋及风撑安装→混凝土灌注→拱肋承重支架拆除→吊杆安装→面漆涂装。

5.4.2 拱肋加工[5]

通过对系杆拱的结构形式和现场施工条件进行综合分析,对拱肋分段位置进行了合理划分,单侧拱肋共划分为9个节段,具体划分如图3所示。

图3 拱肋分段图

5.4.3 涂装及防腐

钢管钢结构,横撑、腹板外表面涂装前要求二次除锈-喷砂到Sa3,粗糙度要求到Rz40~80 μm,底层为特制环氧富锌防锈底漆(2道,50 μm/道),中间层为棕红云铁环氧中间漆(1道,40 μm/道),面层为氟碳面漆(2道,40 μm/道)。底层及中间层出厂前完成涂装。

5.4.4 拱肋吊装步骤及工况分析[6]

拱肋及横撑安装采用200 t汽车吊在系杆拱桥面进行施工,根据现场实际情况,采用1台350 t汽车吊将1台200 t汽车吊吊至桥面。由350 t汽车吊汽车起重性能表得出:350 t汽车吊自重84 t,配重107 t,支腿全伸,全方位作业,臂长31 m,幅度12 m,理论起重量90 t。200 t汽车吊自重为55.2 t(含吊装钢丝绳)。安全系数为:90 t/55.2 t=1.63。

汽车吊工作时最不利的情况是3点着地,也就是3个支腿支撑着整个吊车的重量(包括自重和吊重),由350 t吊车性能参数得知吊车自重84 t,配重107 t;吊车支腿下钢板箱尺寸为:长2.8 m×宽3.0 m×高0.3 m。200 t汽车吊含吊装用钢丝绳总重量54.9+0.3=55.2 t。

P=N/A≦[fa]

式中:P为基底平均压应力;N为短期效应组合在基底产生的竖向力;A为基础底面面积。

N=1.2×(84+107)×10+1.4×55.2×10=3 065 kN

A=2.8×3.0×3=25.2 m2

P=N/A=3 065/25.2=122 kN/m2=122 kPa

考虑到邻近既有线施工,取1.2倍的安全系数,则地基承载力为fa≥1.2P=146.4 kPa≈147 kPa。

因此350 t汽车吊工作时地基承载力的要求为不小于147 kPa,吊装前必须经过动力荷载试验确定承载力满足计算要求后,方可进行吊装作业。

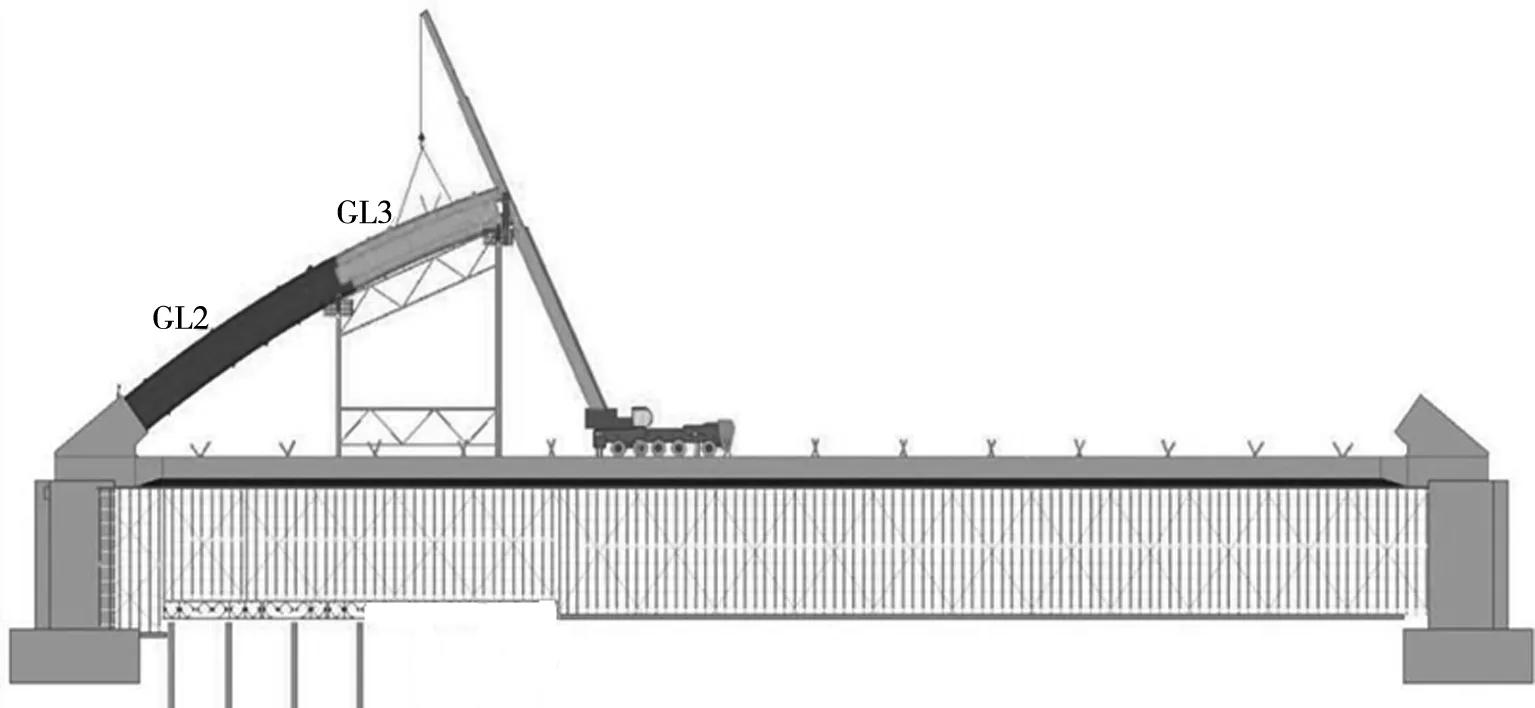

(1)在系梁上搭设端部承重支架,安装拱肋GL2、GL3,安装K撑FC1,调整拱肋线形,焊接相应构件焊缝。

图4 拱肋GL2、GL3安装示意图

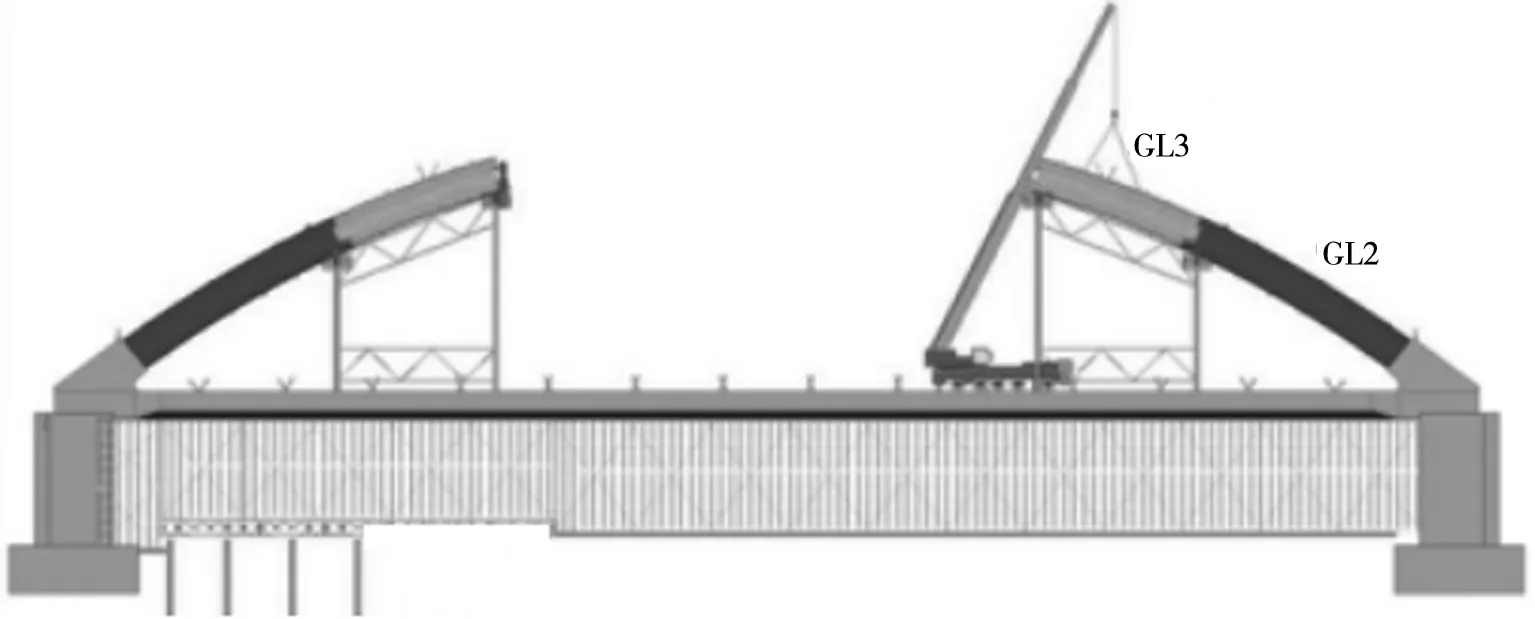

(2)在系梁上搭设另侧端部承重支架,安装拱肋GL2′、GL3′,安装K撑FC1′,调整拱肋线形,焊接相应构件焊缝。

图5 拱肋GL2′、GL3′安装示意图

拱肋 GL2/GL2′吊装工况分析:按作业半径12 m、臂长26.2 m 计算。取 200 t吊车的“69 t全配重、支腿全伸、作业工况”,额定起吊重量为48 t,大于39 t,安全系数为1.23,满足吊装要求。

拱肋 GL3/GL3′吊装工况分析:按作业半径10 m、臂长34.8 m 计算。取 200 t吊车的“69 t全配重、支腿全伸、作业工况”,额定起吊重量为54 t,大于29.2 t,安全系数为1.85,满足吊装要求。

(3)安装拱肋GL4′,调整拱肋线形到设计标高,安装K撑FC2′,焊接GL3′、GL4′段接头焊缝。

安装拱肋GL4,调整拱肋线形到设计标高,安装K撑FC2,焊接GL3、GL4段接头焊缝。

拱肋 GL4/GL4′吊装工况分析:按作业半径10 m、起吊高度39.1 m 计算。取 200T 吊车的“69T 全配重、支腿全伸、作业工况”,额定起吊重量为40.5 t>33 t,安全系数为1.23,满足吊装要求。

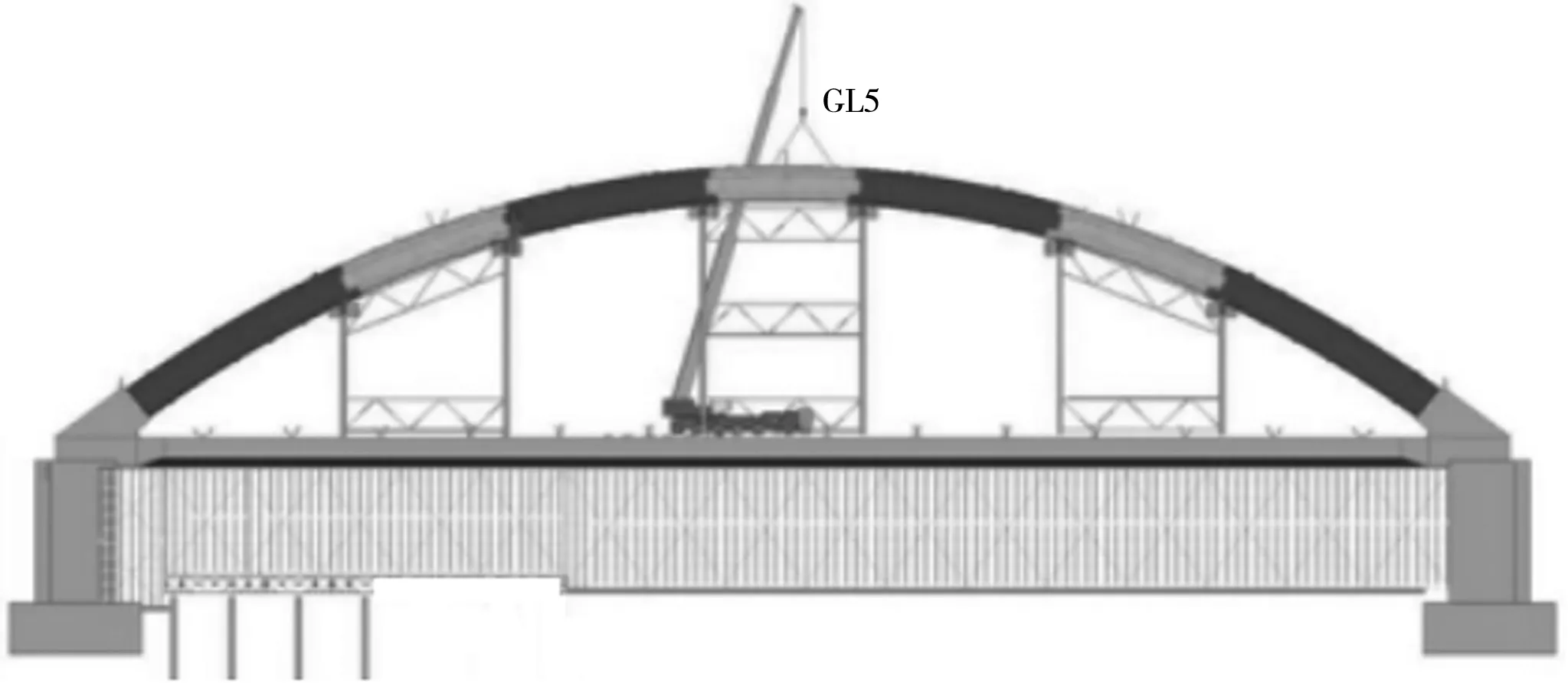

(4)安装合龙段拱肋GL5,检查、校核、调整各接头点的标高,安装、焊接各接头处焊缝,安装拱顶横撑FC3。

图6 合龙段拱肋GL5安装示意图

合龙段拱肋 GL5 吊装工况分析:按作业半径10 m,臂长39.1 m 计算。取 200 t吊车的“69 t全配重、支腿全伸、作业工况”,额定起吊重量为40.5 t>24.5 t,安全系数为1.65,满足吊装要求。

合龙段的施工顺序为:精确测量两侧拱段前端净间距→根据测量数据对已加工的合龙段长度进行切割修正→提升就位→温度平稳时临时固结→焊接合龙。

在合龙拼装前,根据当地气象部门提供的3~5 d气象预报,选择其中1~2 d进行24 h气温观测,确定一天当中气温较低且平稳的时间。据此为参考,确定合龙段施工的临时锁定时间。并根据测试的最大温度和温度变化时拱段端里程变化情况,确定温差对合龙段长度的修正系数。

5.4.5 风撑安装

本桥从拱脚到拱顶依次共设五道5撑,其中有4道K形撑,由于K形撑结构的特殊性,从现场安装方便的角度来考虑,对其结构进行优化,将K形撑拆分成1道横撑与2道斜撑,斜撑与主拱肋连接的2个牛腿取消,采用贯口直接连接,拱肋安装时同步安装横撑,横撑精确定位后与拱肋直接进行焊接。

图7 系杆拱风撑设计结构

5.5 拱肋混凝土灌注

5.5.1 注浆管与出气孔设置

根据设计要求,在每一分仓段低点设灌注孔管,高点设出气孔管。在拱肋侧面设φ125 mm 的注浆孔,孔管水平,与泵管连接;在拱肋侧面设φ100 mm 的出气孔,以利于排气,孔管朝上。

5.5.2 拱肋混凝土施工控制措施[7]

(1)C55自密实补偿收缩混凝土和C50钢纤维混凝土施工前要严格按照要求进行配合比试配工作。

(3)压注时,在拱脚、1/4L、1/2L等位置监测拱肋线形的变化。压注时,及时清理拱肋表面的混凝土灰浆,保证钢管拱表面的清洁。

(4)同侧的混凝土必须在3 h以内(混凝土初凝以前)压送完毕。

压注完成后,钢管内混凝土应饱满密实,在浇筑7 d后、28 d前进行超声波检测,应选取拱脚、拱顶、1/4跨和3/4跨等主要断面,每个断面对称测8个点,每个点不少于3次。

5.6 吊杆安装及张拉

(1)准备工作。吊杆安装时,在拱肋上端吊杆处设计搭设一个施工平台,以便穿索时使用;吊杆较短,可以直接用汽吊吊装辅助穿索;对所需张拉设备进行标定。

(2)放索。将吊杆两端锚头拆开包装,检查螺纹是否旋入自如,将吊杆两端的螺母旋出,待用;检查连接装置并剥除包装带。

(3)吊杆安装、张拉。调节标高及索力:按设计及监控要求分批依次张拉吊杆。

依次安装、张拉吊杆,张拉顺序为(2#、2′#)→(4#、4′#)→(6#、6′#)→(8#、8′#)→(10#、10′#)→(12#、12′#)→(3#、3′#)→(5#、5′#)→(7#、7′#)→(9#、9′#)→(11#、11′#)→(13#、13′#)→(14#、14′#)→(1#、1′#),采用四顶同步张拉。

5.7 施工监控工艺[8]

5.7.1 施工监控项目

本项目主要监控项目如下:

(1)拱段架设过程中,各拱段轴线、标高以及系梁的挠度变形监测。

(2)注浆过程中拱肋的挠度值测量。

(3)吊杆初张拉和成桥后终张拉过程中的索力监控。

(4)承重支架关键构件的变形监测、柱顶水平位移监测。

图8 吊杆安装示意图

(5)施工过程中温度观测,提供合龙时环境温度。

5.7.2 线形及变形监控

施工前对主桥施工控制网进行复测,并以主桥施工控制网坐标点和水准点引测,建立局部测量控制网,在后续的测量中通过局部坐标系控制拱段拼装线形。

承重支架施工时,根据施工图纸要求测量支架的位置、垂直度和标高,并在拱段荷载施加后监测支架的变形。各阶段架设过程中,对轴线、各个拱段的标高以及锚管位置进行跟踪观测,及时发现偏差并纠偏,确保拱肋的轴线位置和标高正确。

5.7.3 索力监控

索力监控主要在初始张拉、成桥后终张拉两个阶段,吊杆张拉以张拉力为主、伸长量为辅的双控法。

5.7.4 环境监测

温度对主拱合龙影响较大,在合龙前2~3 d对拱顶合龙口尺寸进行多次测量,并根据测量结果对合龙拱段进行修正。另外在每个拱段吊装前对风速、风向进行观测,以便获取风荷载对工况的影响。

5.8 拱肋现场涂装

吊杆张拉工序完成后进行整个拱肋最后一道氟碳面漆涂装。

涂装前,应对钢管拱表面缺陷进行修补、打磨,清除表面杂物,同时将拱肋节风撑等构件对接缝区域采用手工除锈,打磨至St3.0。检查全桥构件表面完整、无破损后采用挂篮法进行最后一道面漆的涂装。

6 结束语

宁西铁路上行线跨江淮运河大跨度下承式钢管混凝土系杆拱桥项目,通过精心的组织、周密的技术措施,在既定的工期内圆满地完成了施工内容。本文通过全面的分析,解读施工过程和技术难点,其中对拱肋吊装步骤及工况分析,确定合理的吊装方案,为今后同类型的项目施工积累了经验,提供了技术参考。