燃料电池系统故障模拟试验平台设计

2022-05-07杨光友

杨光友, 谢 松, 陈 明

(1 湖北工业大学农业机械工程研究设计院, 湖北 武汉 430068;2 东风汽车集团有限公司前瞻技术研究院, 湖北 武汉 430068)

燃料电池通常可分为磷酸燃料电池、碱性燃料电池、熔融碳酸盐燃料电池、质子交换膜燃料电池和固体氧化物燃料电池等5大类[1]。其中,以氢气为燃料的质子交换膜燃料电池,由于无污染、工作温度低、冷启动迅速、稳定性高、效率高等特性[2-4],是最具有发展前景的能源之一。燃料电池系统的工作状态和输出性能受电池堆温度、湿度、流量、压力、负载大小等众多参数影响。燃料电池系统为多输入多输出结构,由于其结构复杂,所涉及的外围辅助设备众多,易受外界环境变化影响,导致系统在运行时易发生各种故障。氢具有易燃易爆特性,为了防止安全事故发生,提高燃料电池系统使用过程中的安全可靠性,燃料电池系统进行故障分析和诊断具有重大意义。燃料电池造价昂贵,难以进行故障实验,故需要对燃料电池及系统进行模拟。Yang Q和Aitouche A等[5]建立燃料电池发动机系统仿真模型,得出一种基于冗余的诊断方法以实现对膜干、水淹等故障的检测。Mohammadi等[6]建立质子交换膜燃料电池系统的3D模型,以3D模型为基础提出了一种检测膜干、水淹的故障定位和诊断的双层前馈神经网络方法。郭爱基于Matlab/simulink搭建虚拟燃料电池系统平台,提出了基于最佳过氧比控制方法,并对燃料电池系统进行了总成控制实验,验证了各个子系统控制器能够协调工作,并达到满意的控制精度[7]。韩喆利用等效替换原理搭建燃料电池冷却系统实物平台,分析了燃料电池冷却系统中不同部件可能发生的故障,并研究了故障对燃料电池冷却系统流量温度等相关参数的影响,利用多传感器监测关键参数变化,提出了基于多传感器数据相互校正的故障诊断策略[8]。由此可见,燃料电池系统模拟仿真的研究思路得到较多应用,其不仅可得到相关故障数据,验证算法正确性,还能节约成本,保证安全。

近些年,随着人工智能的快速发展,神经网络越来越多地运用于故障诊断中。王思远采取卷积神经网络LiNN对旋转机械时域的信号进行故障诊断,在凯斯西储大学的轴承数据和数控机床的电主轴等实际需求上均取得了不错的效果[9]。辛浩冬提出一种使用PSO-BP神经网络对道岔故障进行智能诊断的方法,来解决当前现场存在的道岔故障判断难、时间长等问题[10]。本文通过搭建燃料电池模拟平台进行故障模拟实验,采集故障数据,构建BP神经网络故障诊断模型,并验证模型的准确性。

1 燃料电池系统

电堆是燃料电池系统的核心部分。除去电堆之外,外围辅助设备构成的子系统为电堆提供功能性服务,子系统和电堆一起构成完整的燃料电池系统。一个完整的燃料电池系统组成结构通常如图1所示。

图 1 燃料电池系统组成结构

燃料电池系统主要由燃料电池堆、空气供给子系统、氢气供给子系统、冷却子系统、电力输出子系统以及控制系统等部分组成[11]。

2 燃料电池系统故障模拟试验平台

燃料电池系统控制平台结构复杂,控制繁琐,参数不易调节。参数如果波动较大容易导致燃料电池电堆损伤,难以设置所需要的故障类型。此外,燃料电池本身脆弱,空气和氢气的比例变化易使其造成永久性损伤。由于燃料电池阳极输入的是氢气,氢气属于易燃易爆气体,故用其他安全气体代替氢气。燃料电池系统控制平台和燃料电池本身造价不菲,若实验过程中对平台和电堆造成损伤,将导致较大的经济损失。基于上述考虑,本研究平台主要是模拟电堆之外的燃料电池系统的其他组成部分的故障,并拟通过试验建立燃料电池系统故障监测及故障诊断模型。

2.1 结构组成

以60 kW燃料电池为研究对象,根据其系统结构,所搭建燃料电池系统拓扑图和模拟台架(图2和图3)。

图 2 模拟燃料电池系统拓扑图

1-空气机;2,15,17-调压阀;3-空气中热器;4,12,16-截止阀;5-中冷器;6,9,13-温度传感器、压力传感器;7,10-背压阀;8-氢气循环泵;11-循环水泵;14-水箱图 3 模拟台架

从安全性和经济性考虑,模拟系统从以下方面对燃料电池系统进行简化处理。

1)燃料电池模拟台架只针对燃料电池系统的空气供给子系统、氢气供给子系统和冷却子系统,即只包括入堆前的系统模拟,不涉及燃料电池电堆。由东风公司提供数据可知,燃料电池电堆内部冷却液容量为10 L,本文采用同等容积的水箱对电堆进行等效替代。

2)由于台架采用的是小型空压机,功率没有车载空压机那么大,压缩后的气体不会像车载空压机压缩的气体有温度升高的现象。为了模拟气体温度变化的工况,在空压机后连接了气体加热器,对气体进行加热。

3)一般燃料电池系统中采用的是水冷型中冷器。为了简化结构,操作方便,模拟平台选用风冷型中冷器。

4)由于空气供给子系统中没有设置湿度传感器,故去除了加湿器,不考虑湿度因素。

5)氢气供给子系统不使用氢气,用空气代替,由空压机供气,通过调压阀调节氢气管路的压强。

6)由于不涉及燃料电池电堆,氢气循环泵从燃料电池堆中抽的未完全反应的氢气,由空压机来提供,由调压阀来调节压力大小。

7)采用集热器对冷却水进行加热模拟燃料电堆发热。

8)模拟系统增加了一些截止阀、调压阀等部件以方便设置故障。

燃料电池模拟台架实物如图4所示。

图 4 燃料电堆模拟台架

2.2 数据采集系统

为监测空气入堆前的温度和压力、氢气入堆前的温度和压力以及循环水进堆时的温度及压力,燃料电池模拟实验平台共需要6个传感器。传感器数据采集控制器选择使用STM32F103为核心的控制器。该控制器板载芯片STM32F103ZE,144引脚,512K Flash,64K SRAM,资源丰富,引脚多,容量大,稳定性强,广泛应用于各种工控场合[12]。

传感器信号采集采用AD7606模块,AD7606是16位、8通道同步采样模数数据采集系统(DAS)[13],所有通道同时均能以200kSPS的吞吐速率采样,使用高速串行通信接口(SPI)和并行通信接口两种通信方式。模块采用5 V单电源供电,能够处理±10 V和±5 V真双极性输入信号。

3 燃料电池系统故障分析

燃料电池模拟台架器件包括空压机、中冷器、氢气循环泵、水箱、水泵、传感器、管道等。故障发生时,会导致系统中单个参数或多个参数发生变化,对系统的运行造成影响。本节对燃料电池系统部件可能出现的故障进行分析。

空压机和氢气循环泵结构类似,都是利用离心机制,因此有类似的故障类型,当由于堵塞等原因造成进气不足时,都会发生喘振现象、机身抖动加剧、输出气压不稳,不仅影响整个系统的运作,对内部电机也有较大损伤。空压机也可能因为控制器和内部传感器原因导致出压不准,这是由于控制器或者压力传感器损坏,空压机不能准确监测输出压力大小,导致输出压力偏差较大。空压机输出压力不准或波动较大,不仅影响燃料电池的工作性能,更可能会导致电池的不可逆损伤。

车载中冷器主要靠自身散热片和散热风扇排出热量。车辆运行环境复杂恶劣,容易积累灰尘,若灰尘覆盖在中冷器的散热片上,将严重影响散热效果,使进入燃料电池电堆的空气温度过高,导致燃料电池受损。

冷却子系统中的冷却液一般采用去离子水,若水中有细微杂质,时间久了杂质沉淀在管道内造成轻微堵塞,使水流量减小,电堆温度升高。堵塞严重时管道可能无法供水[8]。管道因自身材质及环境影响会出现不同程度的腐蚀或老化,从而导致管道破损冷却液泄漏。泄漏和堵塞都可能导致管道严重破裂。管道严重破裂会导致冷却液在系统中无法正常循环,冷却子系统无法正常工作,容易造成电堆局部过热,对燃料电池造成严重损伤。因此,管道发生频率较高的故障为泄露、堵塞与炸裂。

离心泵通过叶轮旋转的离心作用将电机的机械能传递给冷却液,冷却液在离心泵的作用下其压力和势能得到增加,以一定的压力和流量在管道和电堆中循环。离心泵故障种类多样,如泵入口因管道泄漏或结构设计等因素导致压力过低,泵内液体汽化冲击叶轮,冷却水流量不足或中断等原因所导致的叶轮损坏等故障[14-16]。上述故障的主要表现为额定转速下泵能够带动的流量下降。

4 故障模拟实验及故障诊断模型

4.1 故障模拟实验设计

4.1.1空气进气子系统进气故障模拟实验

1)模拟空压机排气压力不稳:通过频繁开启空压机排气开关实施。频繁开启空压机排气开关会导致压力不稳,压力不稳也将导致入堆温度产生波动。

2)模拟空压机排气压力不准:基于某一种工况,在变频空压机上调节排气压力,使其不在该工况要求的压力值,压力过高过低也将使入堆气体温度发生相应变化。

3)模拟中冷器进气堵塞:在中冷器进气口前安装截止阀,通过截止阀调节进气量以模拟进气不良。

4)模拟中冷器散热故障:遮挡中冷器散热片,减小中冷器与外界环境的热交换面积,中冷器散热故障导致气体温度无法冷却到正常区间。

4.1.2氢气进气子系统进气故障模拟实验

1)模拟氢气循环泵进气故障:在氢气循环泵进气口前安装截止阀,通过截止阀调节进气量以模拟进气不良。

2)模拟管道泄漏故障:调节背压阀减小管内气压模拟泄漏现象。将背压阀开口增大,管内压力相应减小,模拟轻微泄露;将背压阀开口完全打开,相当于管内直接连接大气压,管内压力急剧减小,模拟气管炸裂现象。

4.1.3循环水路故障模拟实验开启加热器,使水箱内的冷却水升温,待水温上升到一定程度时,开启水泵,此时水温下降,等待一会,水温将在小范围内保持恒定,以此时的环境作为实验基础。

1)模拟管路泄漏故障:使管道接口处连接不紧密,形成泄漏现象,管道造成的大型的泄漏会导致压力大幅度下降,温度快速升高。

2)模拟管道炸裂故障:直接拔掉一处管道接口,观察现象。

3)模拟管路堵塞故障:在水管一处安装截止阀,通过调节截止阀开度模拟水管堵塞,水管堵塞导致压力变化,水流减缓,导致温度升高(进行50%堵塞和100%堵塞两组实验)。

4.2 试验数据集

依据上一小节所提到的故障模拟实验划分,燃料电池共14种故障状态,以数字1-14作为故障状态编号(表1)。

表1 故障状态

燃料电池系统14种故障状态的数据样本均通过模拟故障实验采集。故障数据采集实验条件如下:

1)环境温度为10℃左右,在标准大气压下;

2)所有设备供电正常,采集板供电电压为5 V,传感器供电电压为24 V,模拟试验平台中的其他器件供电电压均为220 V;

3)设置相应故障,记录不同故障下温度传感器和压力传感器的信号,采集频率为100 Hz;

4)同等条件下反复采集5次。

数据采集完成后,从5次实验所采集的数据中随机截取,组成故障样本。故障样本分为训练集和测试集。训练集总共14000个样本,每种故障类型1000个样本,测试集总共7000个样本,每种故障类型500个样本。

4.3 故障诊断模型训练与测试

BP神经网络(BPNN),即反向传播神经网络,基本组成单元是神经元,一般由输入层、隐含层和输出层构成三层网络[17]。激活函数一般使用线性函数、正切S型函数、双极S型函数、斜坡函数等[18]。最主要的特征是信号前向传播、误差反向传播。

在matlab环境下搭建结构为6-18-14的三层BP神经网络模型,输入层6个神经元,输出层14个神经元,隐含层18个神经元。输入层6个神经元分别表示空气进气子系统的压力和温度、氢气进气子系统压力和温度以及循环水进堆压力和温度等6个参数。输出层14个神经元分别代表14种故障状态编号。神经网络结构如图5所示。

图5 神经网络结构

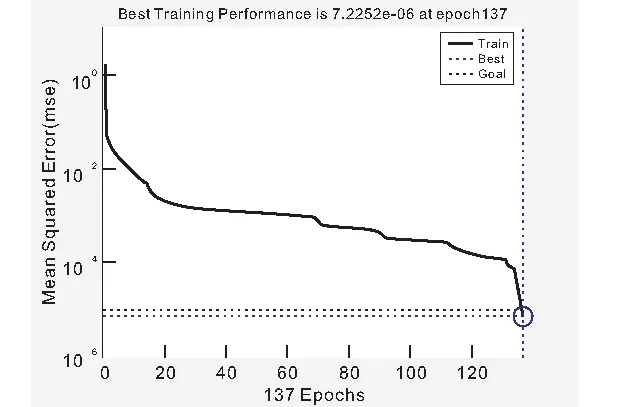

BP神经网络设定最大迭代次数设定为1000次,学习率设定为0.1,训练误差设定为0.00001,训练算法选择trainlm,激活函数使用logsig和purelin函数。在该训练方法下,图6为训练过程中的训练误差,表2为不同故障的状态识别准确率。

图 6 模型训练误差曲线

表2 燃料电池故障状态识别准确率

由图6可知,经过137次迭代之后,模型的均方误差达到要求。由表2可知,该模型用于测试集的识别准确率达到99%以上,说明基于BP神经网络的故障诊断方法能够对燃料电池系统的14种故障状态进行诊断,具有较优异的性能。

5 结束语

基于60 kW的燃料电池系统,搭建了燃料电池模拟平台。模拟平台包括氢气供气子系统、空气供气子系统、冷却子系统,涵括空压机、中冷器、氢气循环泵、冷却水泵等主要部件。基于所搭建的模拟平台进行燃料电池系统的14种故障状态模拟实验。以空气进气子系统的压力和温度、氢气进气子系统压力和温度以及循环水进堆压力和温度6个参数分别作为输入节点,14种故障状态作为输出节点,构建了3层BP神经网络故障诊断模型。试验结果表明:该模型整体故障诊断准确率及单个故障诊断准确率均达到99%以上,验证了BP神经网络诊断模型用于燃料电池故障诊断的可行性。