可变车道隔离护栏运载机器人系统及其控制策略

2022-05-06田为广徐海黎朱倚娴

田为广,徐海黎,陈 妍,朱倚娴,刘 熙

(1.南通大学机械工程学院,江苏 南通 226019;2.南通天承光电科技有限公司,江苏 南通 226100)

近年来,随着社会经济的快速发展,居民的生活、出行方式发生了巨大的变化。然而,以交通拥堵为代表的诸多问题对城市健康发展造成了影响。据调查,目前我国大、中城市道路中高达20%~40%的车流呈“潮汐式”分布[1],即不同方向交通流量存在明显差异,出现了单向不对称交通拥堵情况。

潮汐交通现象造成了道路资源的严重浪费,交通管理部门通常采用可变车道技术[2-5]来缓解该问题,以提高道路利用率,从而带来较为显著的交通经济效益。国内外学者针对可变车道的设计、控制和管理等方面做了较多研究[6]。目前,对于可变车道的控制,主要有以下2种方式:1)通过车道信号灯、专用车道线以及固定指示牌对可变车道路段进行分段诱导控制[7-9];2)通过移动护栏或其他设施在车道上形成动态的物理隔离[10-12]。

方式1)是目前主要使用的技术,但其控制策略比较单一,以定时段切换方向为主。因此,一些学者针对可变车道的动态控制进行了研究。如黄克彪[13]提出使用动态流量数据结合相应算法来实现可变车道的动态控制。但是,仅靠灯光、信号控制车道变换,而不施加物理隔绝,驾驶者不易辨别,缺乏安全保障。

方式2)已经在我国多地进行试点使用。例如:深圳市在某路段潮汐车道的管理中利用拉链车对可变车道进行控制,但该装置的造价以及维护成本昂贵;南京市、连云港市等地应用了移动式隔离护栏,这种护栏可通过手机应用程序(application,APP)进行遥控,但需要交警在现场操作和监管,且不具备自主纠偏功能。基于此,国内学者对其他物理隔离方式进行了探索。如杨清华等[14]提出基于物联网的可旋转式潮汐道路智能升降桩,根据实时的车流量判断路况,通过控制升降桩和信号灯来变换车道,但是该方式是将升降桩埋在车道线下方,需要破环路面,施工量大且维修不便。

基于此,笔者针对现有可变车道控制方式单一和智能化程度不高等问题,设计了一套隔离护栏运载机器人系统。该系统通过移动机器人运载护栏完成可变车道的隔离,可结合交通流量进行动态调整。在运载机器人移动过程中,应用超宽带(ultra wide band,UWB)技术[15]对其进行精确定位,同时监测其运行轨迹与姿态,保证将护栏平稳、安全地运送到目标位置处。此外,通过LoRa(long range active,远距离无线电)技术构建通信网络,完成运载机器人与远程服务器之间的信息交互,实现远程监控与操作。

1 运载机器人系统总体设计方案

作为一种具有特殊功能的运载机器人系统,其设计要求如下:1)机器人的运动高效、稳定,能够实现直线前进、后退以及零半径或小半径转弯;2)机器人在运动过程中能自主纠偏调整,且要求其定位系统精准、可靠,能准确反映机器人在运动过程中的位姿变化;3)机器人运载护栏在指定位置之间往复运动时偏差不超过0.15 m;4)具备多种控制方式(现场手动遥控或远程操控)。

1.1 运载机器人系统总体架构

根据上述功能需求,对运载机器人系统进行模块化设计。整个系统由前端机器人子系统、中继处理装置和后台管理端三部分组成,其总体架构如图1所示。其中:前端机器人子系统由运载机器人本体、用于定位监测的UWB模块以及用于通信传输的LoRa节点模块构成;中继处理装置为支持4G通信的LoRa无线网关,可与LoRa节点自由组网以及与远程服务器通信;在后台管理端,管理人员可从服务器中获取运载机器人的运行数据,也可根据需求下发控制指令。

图1 运载机器人系统总体架构Fig.1 Overall architecture of carrier robot system

当管理人员判定某路段当前的路况符合潮汐特征时,其可在远程或现场发送控制指令,并经无线网关下发至各运载机器人。运载机器人接收到指令后开始运载护栏向目标位置移动。在运载机器人的移动过程中,UWB定位系统实时监测机器人的位姿,并在其出现偏移时及时调整,直至准确移动到目标位置处。运载机器人移动过程中的相关参数(如实时坐标、运行状态等)可通过LoRa无线网关汇总到远程服务器中。

1.2 运载机器人结构组成

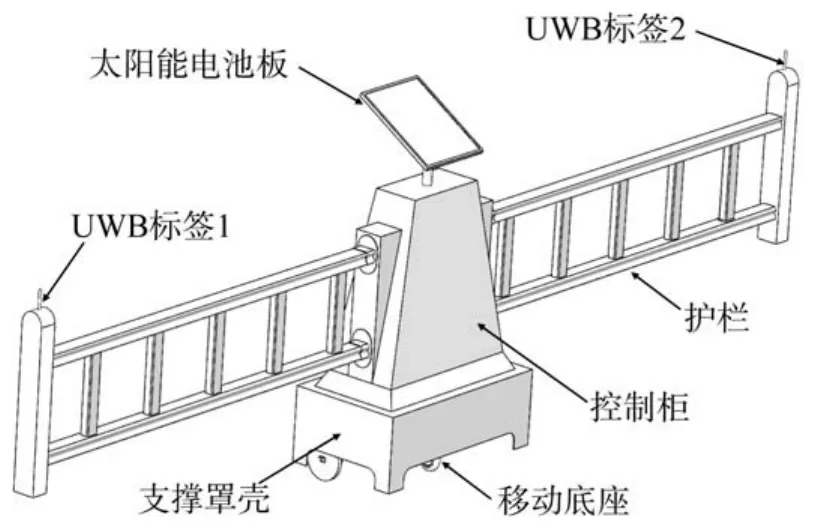

运载机器人搭载护栏时的整体结构如图2所示,机器人两侧安装护栏,护栏两端安装UWB标签。运载机器人主要由机械结构和控制系统两部分组成,其机械结构包括太阳能电池板、控制柜、支撑罩壳和升降式移动底座等。其中:控制柜内放置控制主板、锂电池组等电气元件;安装在控制柜上方的太阳能电池板用于充电;位于控制柜下方的支撑罩壳用于保持机器人结束工作时的平衡;安装在支撑罩壳内部的移动底座是主要执行机构,负责机器人的移动。

图2 运载机器人搭载护栏时的整体结构Fig.2 Overall structure of carrier robot carrying guardrail

运载机器人控制系统的硬件结构主要包括电源模块、STM32主控芯片、步进电机及其驱动器、UWB标签、LoRa节点、自检模块和声光警示装置,如图3所示。

图3 运载机器人控制系统的硬件架构Fig.3 Hardware architecture of carrier robot control system

在控制系统中,STM32主控芯片用于完成UWB标签定位坐标解算、机器人运动控制等任务。UWB标签与外部的UWB基站进行通信,利用TDOA(time difference of arrival,接收信号到达时间差)算法[16]测量标签与基站之间的距离,然后将数据传送给STM32主控芯片,以进行定位坐标解算。LoRa节点与外部的LoRa无线网关组网,实现与远程服务器的信息交互。STM32主控芯片通过驱动器驱动步进电机旋转,从而实现运载机器人的移动。自检模块用于检测控制系统主要部件的故障。声光警示装置可在机器人存在故障时以及移动过程中进行报警和提示。此外,运载机器人采用24 V锂电池组供电,在工作过程中可通过太阳能充电以保证续航。

2 运载机器人定位方案

本文所设计的运载机器人系统应用于室外空旷的道路环境,其定位精度直接影响机器人的运行效果以及路段的交通安全,要求定位精度控制在0.10 m以内。目前,室外环境下常采用GPS(global positioning system,全球定位系统)定位方式,其最高的定位精度约为0.30 m,无法满足设计需求;而超声波、红外等定位方式在室外空旷环境下的效果更不理想。UWB技术具有定位精度高、抗干扰强、传输距离远、速度快和功耗低等优点,在众多无线定位技术中脱颖而出[17]。如杨亚静[18]针对特定的室外场合(小型的运动场、训练场以及一些游乐场地),采用UWB技术实现了人员或物体的精确定位,定位精度在0.10 m以内。

2.1 UWB定位原理

UWB模块通过无线载波通信实现高精度的距离测量,其通常由多个UWB基站和UWB标签组成。其中,UWB标签配置在需要定位的目标端,UWB基站固定在标签周围以作为参考点。通过测量标签与基站之间的距离,根据两者所在位置的数学关系来计算标签的坐标。

2.2 UWB定位系统设计

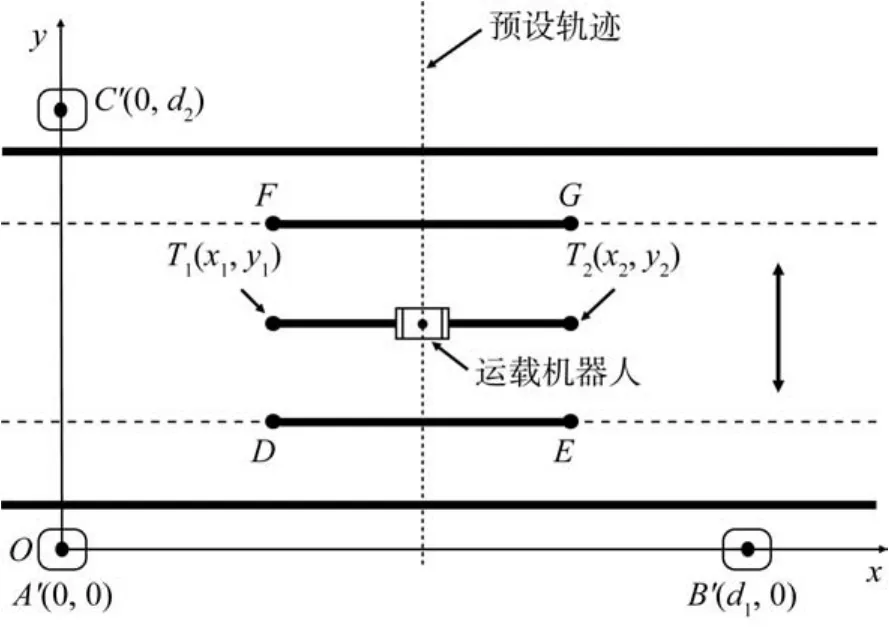

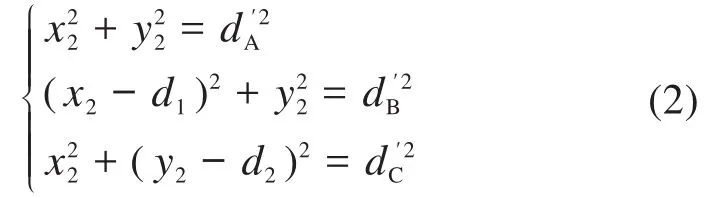

在道路两侧布置3个UWB基站。如图4所示,在UWB标签所在的二维平面中,以基站A的投影点A′为原点构建直角坐标系,其中基站A、B投影点所在直线为x轴,基站A、C投影点所在直线为y轴。鉴于基站A到基站B、C的距离固定已知,分别为d1和d2,则基站 B、C 投影点B′、C′的坐标分别为 (d1,0)和(0,d2)。UWB标签1和2对应点的坐标分别为T1(x1,y1)、T2(x2,y2)。运载机器人运送护栏时沿着预设轨迹在起始车道线的DE位置与目标车道线的FG位置间往复运动。

图4 UWB定位系统坐标系示意Fig.4 Schematic diagram of UWB positioning system coordinate system

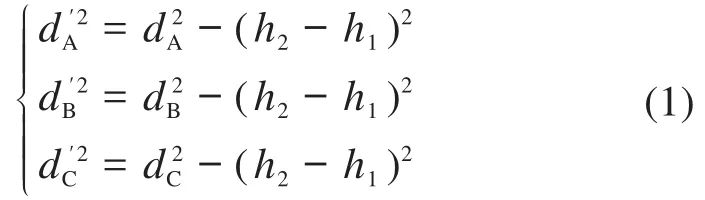

如图5所示,以待测的UWB标签2为例,其安装高度为h1;3个UWB基站的安装高度为h2。通过测量得到UWB标签2与3个UWB基站的距离,分别为dA、dB和dC,其在UWB标签所在二维平面内的投影分别为。

图5 UWB标签2与UWB基站的位置示意Fig.5 Location diagram of UWB label 2 and UWB base station

由图5可得,UWB标签2与3个UWB基站之间的投影距离分别为:

根据三边定位原理[19]可知,在二维平面直角坐标系中,UWB标签2与3个UWB基站的位置坐标之间存在如下关系:

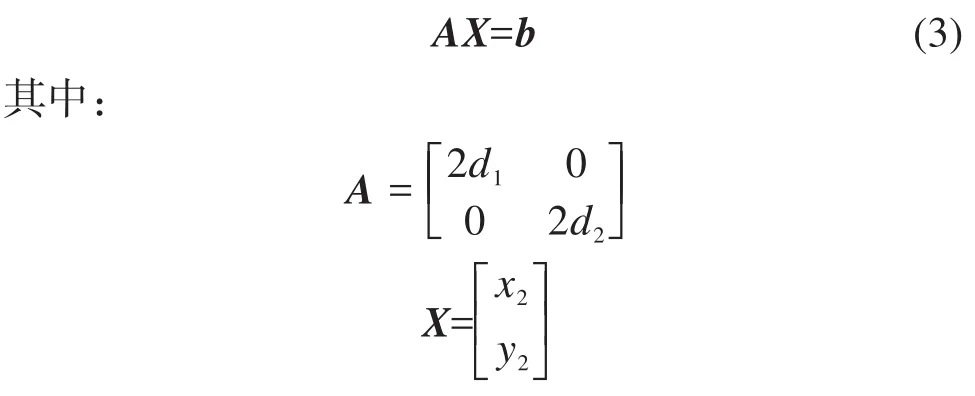

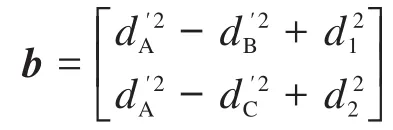

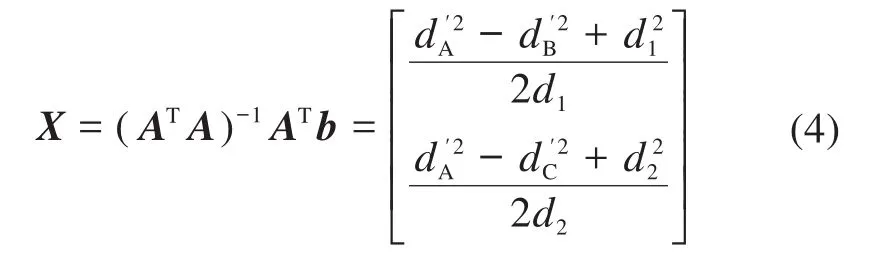

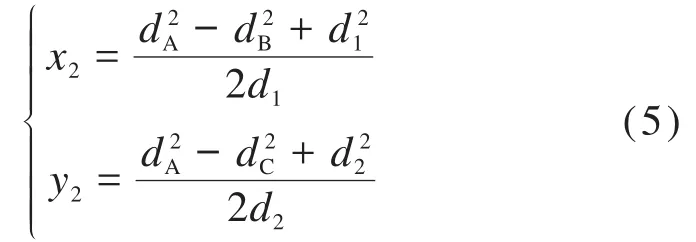

整理式(2)并将其简化为线性方程,用矩阵形式可表示为:

根据最小二乘原理解得:

联立式(1)和式(4)可得:

上述计算结果表明,在所设计的UWB定位系统中,UWB标签的定位坐标仅跟其与UWB基站的距离以及各UWB基站之间的距离有关,而UWB基站和UWB标签的安装高度对定位结果没有影响。因此,在安装时只需要考虑UWB标签与UWB基站之间的距离,并尽量避免非视距误差(non-line of sight,NLOS)的影响[20]。

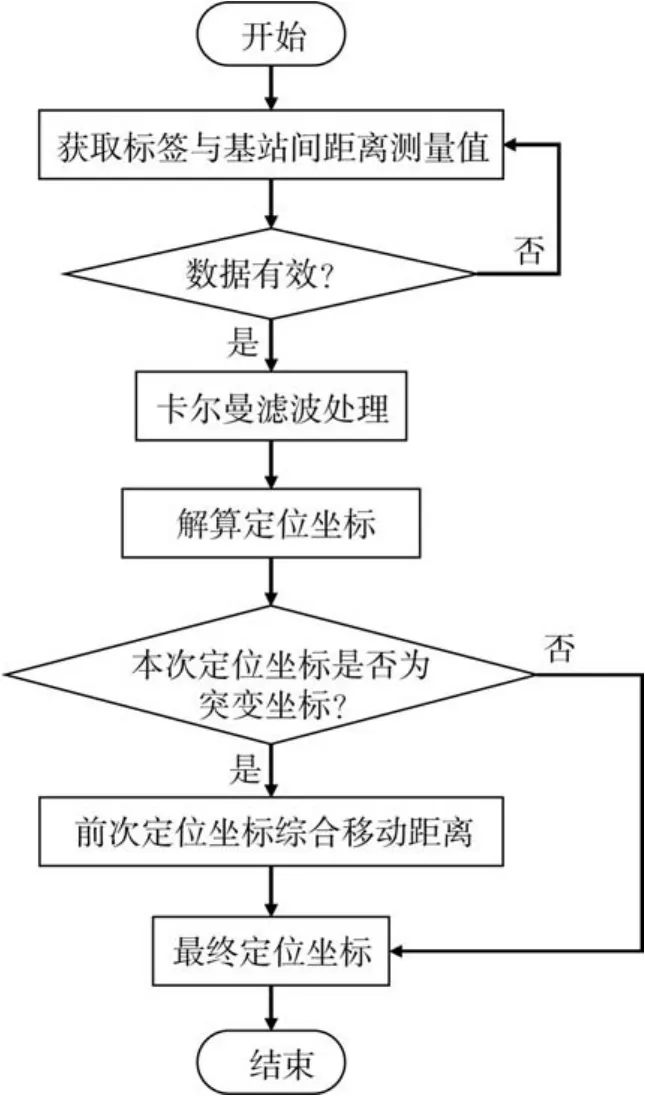

2.3 定位坐标解算处理

在理想情况下,测量得到的UWB标签与UWB基站之间的距离没有误差,则可以利用上述公式求得唯一正确的解,即准确获取UWB标签的定位坐标。但是在实际环境下,UWB标签和UWB基站自身的误差以及其他因素会引发一定的测量误差,须对数据进行滤波处理。在进行数据滤波处理前,应先筛除无效数据。设需要定位的UWB标签i到各UWB基站的单次测量距离为dAi、dBi和dCi,各UWB基站之间的距离为dAB、dAC和dBC,则有效的测量数据应该满足如下条件:

若本次测量结果不满足式(6),则为无效数据,须进行重新测量。

获取有效数据后,运用卡尔曼滤波算法对数据进行处理,以抑制测量噪声。经过数据滤波处理后,利用式(5)编程解算本次UWB标签的定位坐标。

在单位时间间隔内,运载机器人的移动距离Δd为:

式中:v0为运载机器人的初始速度,m/s;Δt为单位时间间隔,本文取Δt=1 s。

由于运载机器人的实际移动速度不超过0.1m/s,定位频率为1 Hz,若本次定位坐标点与前次定位坐标点的距离超过0.1 m,则本次定位坐标为突变坐标,将其忽略,并取前次定位坐标以及单位时间间隔内运载机器人移动距离的综合结果作为最终坐标;若本次定位坐标不为突变坐标,则取其作为最终坐标。UWB标签定位坐标解算处理流程如图6所示。

图6 UWB标签定位坐标解算处理流程Fig.6 Processing flow of UWB label positioning coordinate solution

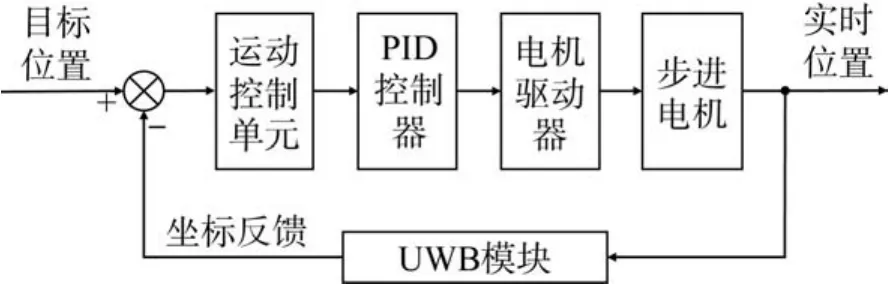

3 运载机器人运动控制策略

本文的运载机器人由2个步进电机独立驱动,通过位置式PID(proportion integration differentiation,比例积分微分)算法进行闭环控制。该运载机器人先借助UWB模块获得实时位置,并与目标位置进行对比,计算控制误差;然后,运动控制单元将控制误差发送至PID控制器并计算步进电机转速的调整量,从而调整2个步进电机的转速,以使机器人向目标位置移动,具体控制方法如图7所示。

图7 运载机器人闭环控制方法Fig.7 Closed-loop control method of carrier robot

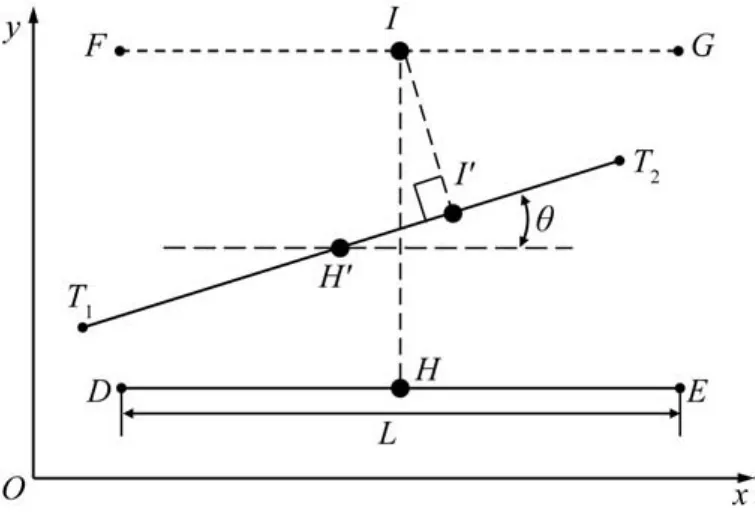

3.1 基于双标签定位的运动模型

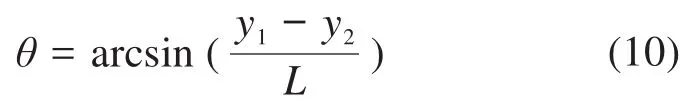

所设计的运载机器人须搭载护栏进行移动,且护栏的长度远大于机器人的旋转半径。考虑到机器人运载护栏的特殊性,同时为了简化控制问题,将运载机器人与护栏视作一个整体,则其运动模型可看作:以2个UWB标签为端点的线段T1T2(长度为L)从线段DE向线段FG处水平移动,如图8所示。其中,运载机器人的中心H'为线段T1T2的中点,机器人从点H沿平移基准轨迹HI移动到点I。在移动过程中,点I在线段T1T2上的垂直投影点为I'。

图8 运载机器人搭载护栏时的运动模型示意Fig.8 Schematic diagram of motion model of carrier robot carrying guardrail

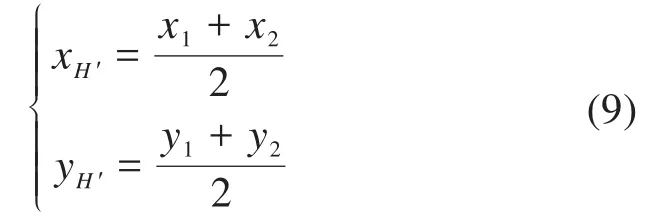

由图8可知,运载机器人的位姿可以表示为:

式中:xH′、yH′分别为运载机器人中心H'的横、纵坐标;θ为线段T1T2与水平方向的夹角,即运载机器人的姿态角。

假设在运载机器人的移动过程中,2个UWB标签的坐标分别为(x1,y1)、(x2,y2),目标位置I的坐标为(xI,yI),则运载机器人中心H'的坐标为:

运载机器人的姿态角θ为:

3.2 运动控制策略

在理想情况下,搭载护栏的运载机器人沿着基准轨迹HI平行移动至线段FG所在车道线处。但在实际道路环境下,由于地面凹凸不平或存在沙石等障碍物,运载机器人的运动轨迹会偏离预设轨迹,需要及时调整。

在运送护栏的过程中,为避免相邻运载机器人之间相互影响,设以基准轨迹HI为中心的偏差允许区间作为合理的横向位移范围,如图9所示。图中:Tn,1、Tn,2为第n个运载机器人上2个UWB标签的对应点。偏差允许区间长度l的计算公式为:

图9 运载机器人运行偏差允许区间示意Fig.9 Schematic diagram of allowable operation deviation range of carrier robot

式中:W为相邻运载机器人上UWB标签的间距,m;Rinf为UWB模块不受影响的范围,m。

鉴于UWB模块周围0.3 m内不能有干扰,则Rinf≥0.3m。同时,相邻运载机器人上UWB标签的间距不超过0.8 m,即W≤0.8m。由此可得,偏差允许区间长度l∈[0,0.20]m。经多次实验测量,本文取l=0.18 m。

在启动运载机器人时,设其左、右2个步进电机的初始速度均为v0。如图10(a)所示,当运载机器人位于偏差允许区间内,即时,其控制策略为:根据机器人的姿态变化调整其左、右轮的速度,以保持机器人水平前进,直至到达以点I为中心、长度为l和宽度为d的矩形范围内,d∈(0,0.1)m。在运载机器人水平前进的过程中,当T1与T2在y方向上的坐标差不超过0.1 m(即Δy∈[0,0.1]m)时,运载机器人的姿态角,其左、右轮继续以初始速度前进;否则左、右轮的速度按式(12)进行调整:

式中:vL为左轮速度,m/s;vR为右轮速度,m/s;LT1I'为线段T1I'的长度,m;LI'T2为线段I'T2的长度,m。

图10 运载机器人运动控制示意Fig.10 Schematic diagram of motion control for carrier robot

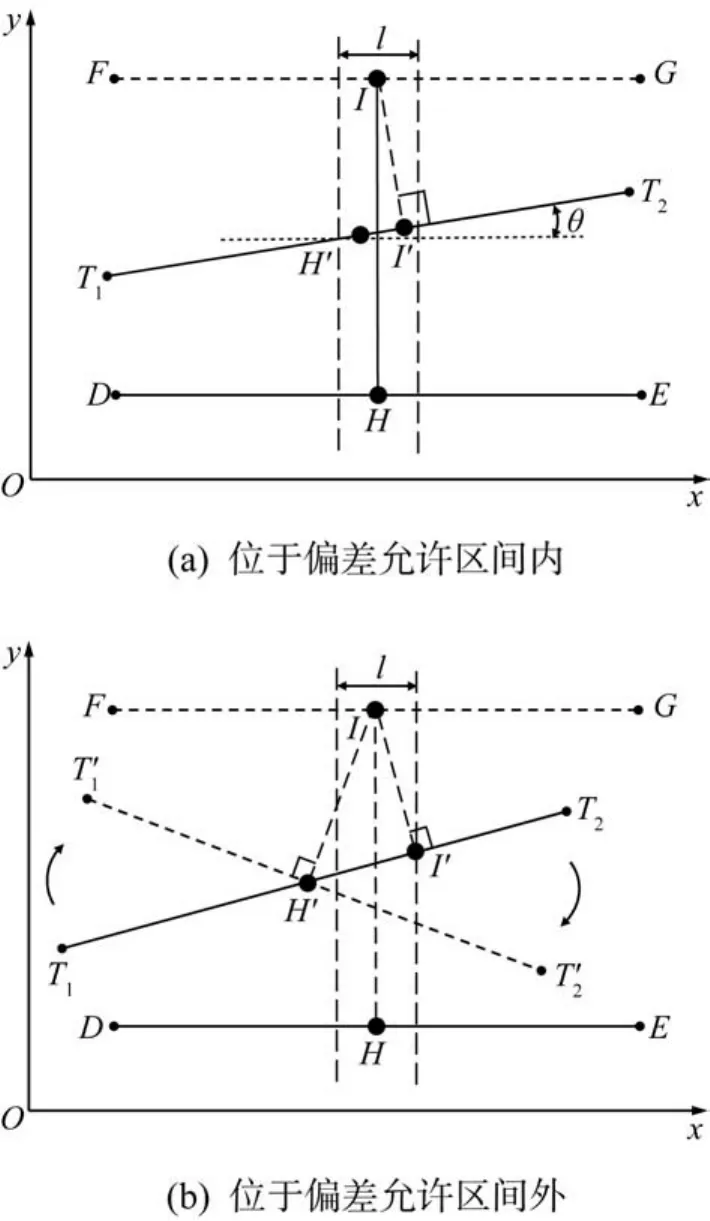

当运载机器人到达目标位置后,根据其当前的姿态角进行原地调整,以回到水平姿态。运载机器人的运动控制流程如图11所示。

图11 运载机器人运动控制流程Fig.11 Motion control flow of carrier robot

4 实验测试

4.1 实验环境

实验场地位于南通天承光电科技有限公司外的矩形(22 m×13 m)停车场内,该区域内停有多种车型的车辆,可模拟实际道路环境。如图12所示,在定位区域内布设3个UWB基站,其投影点坐标分别为A'(0,0)m、B'(0,10)m、C'(20,10)m。各基站的安装高度均为3 m,UWB标签的安装高度为1.5 m,同时保证UWB基站与UWB标签之间可视且无遮挡。在该环境下对运载机器人系统进行功能测试,开展静态定位测试和运动控制实验。

图12 运载机器人系统功能测试实验场地Fig.12 Experimental site for functional test of carrier robot system

4.2 静态定位测试

运载机器人的运动控制依赖于其位姿信息,而其位姿由双UWB标签定位得到,因此单个UWB标签的定位精度对整个运载机器人系统至关重要。整个系统定位精度的评价指标为UWB标签的解算坐标点与其真实坐标点之间的直线距离,即定位误差ei,表示为:

式中:xa、ya分别为测量点的真实横、纵坐标,m;xi、yi分别为测量点的解算横、纵坐标,m。

在理想情况下,解算坐标点与真实坐标点重合,即ei=0 m;ei越小表示解算坐标点与真实坐标点越接近。

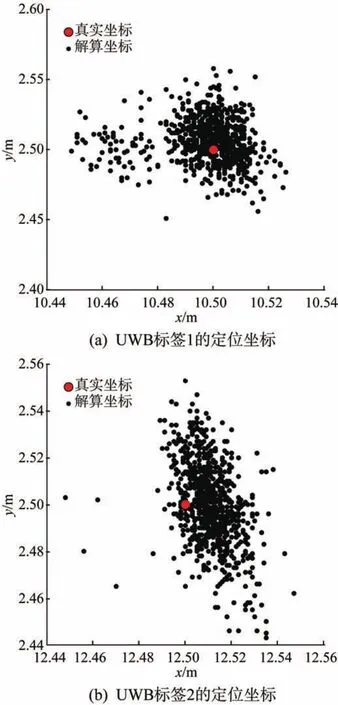

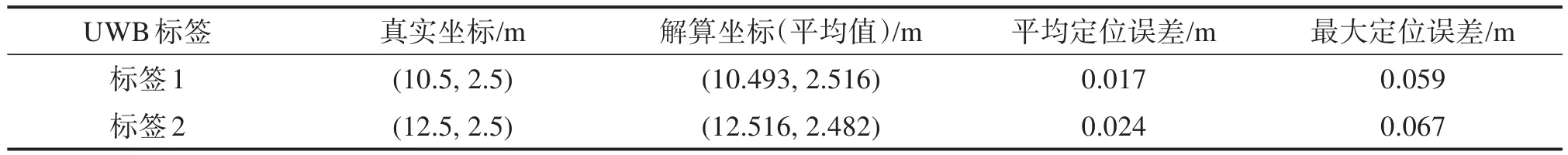

在进行静态定位测试时,将UWB标签1放置在(10.5,2.5)m处,UWB标签2放置在(12.5,2.5)m处,分别在2 d内的4个不同时段采集静态定位数据,每次采集200组数据,采样频率为1 Hz,结果如图13所示。

图13 UWB定位系统静态定位测试结果Fig.13 Static positioning test results of UWB positioning system

从图13中可以看出,通过解算得到的各UWB标签的定位坐标受测量距离噪声波动的影响,均在真实坐标附近小范围内发散。将解算得到的各UWB标签的定位坐标代入式(13),计算得到各UWB标签的定位误差,其平均定位误差和最大定位误差如表1所示。

表1 UWB定位系统的静态定位误差Table 1 Static positioning error of UWB positioning system

由表1可知,在不同时段的静态定位测试中,2个UWB标签的平均定位误差不超过0.03 m,最大定位误差不超过0.07 m。由此可得,本文所设计的UWB定位系统虽存在一定的偏差和噪声,但其重复定位精度在0.10 m以内,满足运载机器人系统在室外运行时的高精度定位要求。

4.3 运动控制实验

单个搭载护栏的运载机器人实物如图14所示。当完成运载机器人控制系统软、硬件设计后,通过测试验证该机器人能完成基本行走、远程通信和运动控制,具有良好的可操控性。在此基础上,对运载机器人的运动控制性能进行测试。首先,将运载机器人中心分别放置于起始位置(10,1)m处和目标位置(10,5)m处,对其进行定点坐标测量,并将测量结果作为机器人运动控制的初始参数。然后,将运载机器人中心放到起始位置处,使其以0.05 m/s的初始速度向目标位置移动,采集机器人运动过程中各UWB标签的实时坐标,用于计算机器人中心的实时坐标,并对比其实际运行轨迹与预设轨迹,结果如图15所示。

图14 搭载护栏的运载机器人实物Fig.14 Physical object of carrier robot carrying guardrail

图15 运载机器人运动控制实验结果Fig.15 Experimental results of motion control of carrier robot

图15(a)所示为运载机器人在起止位置之间作直线往复运动时的轨迹对比。由该图可以看出,在运载机器人自主运行过程中,其实际运行轨迹与预设轨迹略有偏差,但在预设轨迹左右小范围内波动,其中x方向的最大偏差不超过0.08 m,根据运动控制算法,该运载机器人可保持水平直线前进;在y方向上,实际停止位置与目标位置的偏差不超过0.10 m。如图15(b)所示,在运载机器人运行时通过人工干预强制其发生偏移,以模拟不良道路环境。由该图可以看出,当运载机器人发生偏移后,其能在运动控制算法作用下及时自主调整,回到正常的运行轨迹中。

实验结果表明,本文所设计的运动控制算法能较好地完成对运载机器人的运动控制,达到预期目标。但在实际运行过程中,运载机器人的轨迹出现了一定程度的偏移;在机器人进行偏移调整时,有时需要较长的时间。因此,后续应通过进一步的实验来优化PID控制参数,完善相关运动控制算法,从而达到更好的效果。

5 结 论

面向城市潮汐车道、路口借道左转和其他需要设置可变车道的交通场景,设计了一种可以运载护栏的机器人系统。采用UWB技术设计了一种适用于室外道路环境的高精度定位系统,通过UWB双标签定位法计算了运载机器人运行过程中的位姿,并分析了搭载护栏的运载机器人运动模型,进而提出了其运动控制策略。实验结果表明,所设计的UWB定位系统的重复定位精度可达0.07 m左右,运载机器人的运动控制符合预期。本文所设计的运载机器人系统自动化水平较高,在不良路面环境下可自适应调整,能为可变车道的智能化控制提供新思路。