用于油气勘探的电代油驱动装置系统设计与分析

2022-05-06王春霖陈国柱

王春霖,刘 畅,杨 华,覃 鸿,陈国柱

(1.浙江大学电气工程学院,浙江 杭州 310027;2.浙江大学工程师学院,浙江 杭州 310011)

为油气勘探提供动力的柴油发动机不仅能耗高,而且运转时产生的噪音和排出的尾气会对周围环境造成严重污染[1-2]。文献[3-4]指出,在碳中和背景下,油气勘探企业加快推进清洁生产,助力新能源、新产业发展成为必然。为提升油气勘探的效率和效益,实现节能减排,国内各大油田逐渐开始使用电代油驱动装置,即在电网覆盖范围内利用交流变频电动机(下文简称为电机)为钻井平台提供动力。

然而,现有的电代油驱动装置普遍缺乏系统化、模块化设计,存在运输不易、性能不佳等问题,无法适应需频繁切换的使用场景。随着页岩气勘探需求的增加,压裂泵组的功率需求不断提升[5],一体式结构的电代油驱动装置已无法满足油气勘探的功率需求。基于此,笔者拟对电代油驱动装置进行系统设计,即分别设计高压变电、低压传动分体模块箱式结构,以提高装置调度使用的便捷性。此外,因需要频繁搬运的特殊性,电代油驱动装置对结构强度有较高的要求,但目前缺乏对集装箱式电代油驱动装置的结构强度设计。根据文献[6-7],笔者拟利用SolidWorks软件对所设计的电代油驱动装置进行应变有限元分析,以完善其箱体结构设计。

控制系统设计及信息化提升一直是电代油驱动装置的研发难点。SY/T 6725.1—2014规定[8]:石油钻机用电气设备主电动机的最高电压为690 V,且应实现集中控制和电机侧、司钻台侧两地操作。张新国[9]对常规钻井的绞车和泥浆泵的功率进行了分析,发现钻井所需的功率因钻进情况不同分布在600~2 000 kW之间。由此可知,直接采用单台电机驱动的成本高,损耗大,可靠性低且不具有经济性。而选用2台型号相同的电机,可在小功率时采用单电机运行,在大功率时采用2台电机并机运行。因此,采用双电机时,须设计控制系统以实现2台电机的协同运行和三地操作控制。

在多电机调速应用中,电机协同运行存在转矩分配不均的问题一直是研究热点。靳运莘[10]介绍了基于主从控制结构的多电机协同运行控制策略,可实现负荷均衡,但是其主、从电机为固定设置,不适用于钻井现场。毕云峰[11]提出将电机分成直流电机组和交流电机组,并引入模糊控制等算法,实现了多电机的组内和组间控制,该控制系统控制精度较高,适用于多台交流、直流电机并机运行场合。李军超等[12]设计了一种双电机驱动的电动螺旋压力机PLC(programmable logic controller,可编程逻辑控制器)控制系统,通过单台变频器驱动2台电机,实现了负荷均衡,且PLC控制系统还可实现人机交互,但是2台电机共用1台变频器并不适用于对功率等级和可靠性要求较高的钻井现场。王桂荣等、陆晟波等[13-14]提出了针对多电机协同运行的先进控制算法,但这些算法对处理器的运算速度等性能均有严苛的要求,不适用于工业现场。基于此,笔者拟研究基于主从控制结构的PLC控制系统,其既可实现单台电机的独立运行控制,又可实现双电机的并机运行控制以及负荷均衡,且2台电机的转速偏差可控制在要求范围内;同时,该控制系统还可实现低压传动模块、电机侧和司钻台侧的三地同步操作以及人机交互,旨在提升实用性和降低误操作的可能性,使得电代油驱动装置更有利于钻井现场操作人员使用。此外,基于OPC UA(object linking and embedding for process control unified architecture,用于过程控制对象链接和嵌入的统一架构)协议实现远程数据监控和共享,以进一步提升电代油驱动装置的可靠性。

1 电代油驱动装置系统结构设计

1.1 传动系统结构

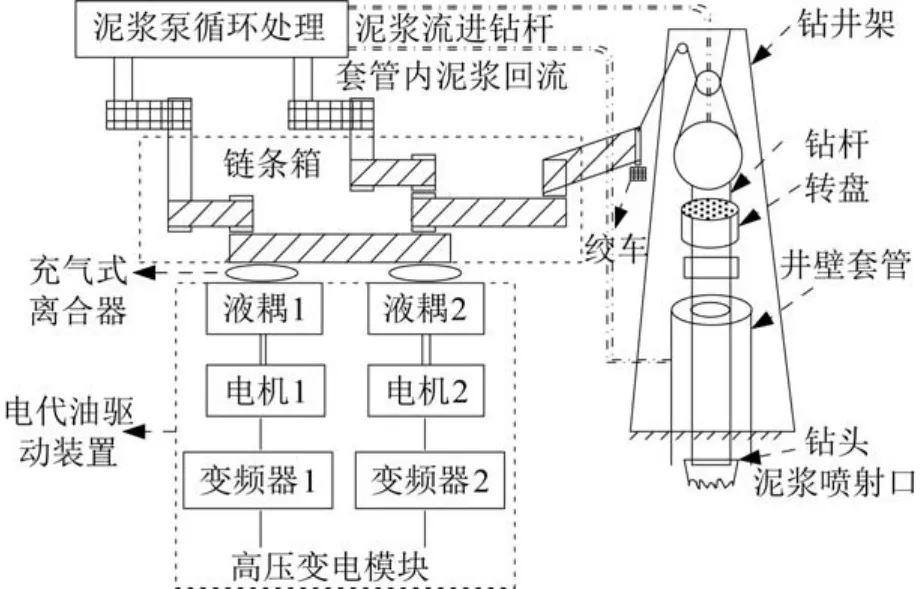

在油气勘探现场,利用电代油驱动装置通过电网为机械钻机提供动力的传动系统的整体结构如图1所示。其中,调速型液力耦合器(简称为液耦)与电机同转轴连接,用于调整电机的输入/输出转速比,同时在调速时进行能量缓冲,起到冲击保护作用。每台电机单独配置1个充气式离合器,当离合器断开时,电机近似无负荷;当离合器闭合时,电机经液耦与链条箱相连,通过链条连接驱动泥浆泵和绞车,从而为机械钻机提供动力。在该传动系统中,2台电机并机运行时为柔性连接。

图1 油气勘探现场传动系统的整体结构Fig.1 Overall structure of transmission system of oil and gas exploration site

1.2 电气系统结构

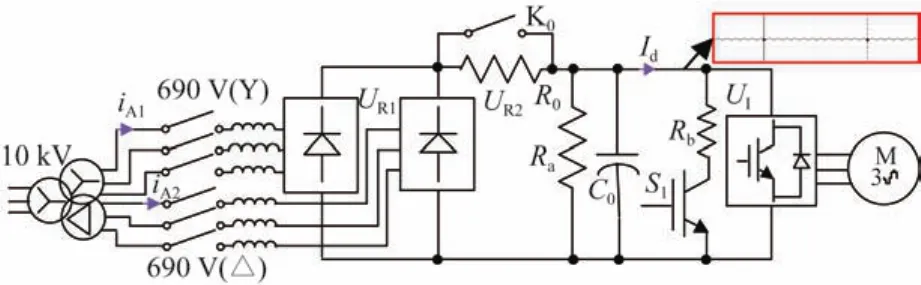

本文所设计的新型电代油驱动装置的电气系统采用单台变频器驱动单台电机的方式,10 kV高压电经过变压器后输出两路690 V的三相电,一路为Y形连接,另一路为△形连接,两路三相电输出的相位角相差30°;两路三相电分别通入变频器的2个不控整流模块,构成十二脉整流系统。变频器的逆变部分采用三相全桥,结合制动电阻和制动开关,在电机刹车时快速消耗再生电能,实现能耗制动。新型电代油驱动装置电气系统的结构如图2所示。

图2 新型电代油驱动装置电气系统结构Fig.2 Electrical system structure of new electricity-replaceoil driving device

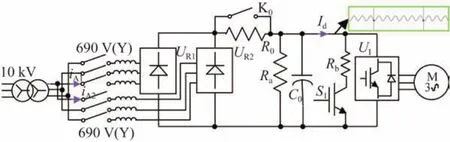

而传统电代油驱动装置采用六脉整流方式,其电气系统的结构如图3所示。

图3 传统电代油驱动装置电气系统结构Fig.3 Electrical system structure of traditional electricity-replace-oil driving device

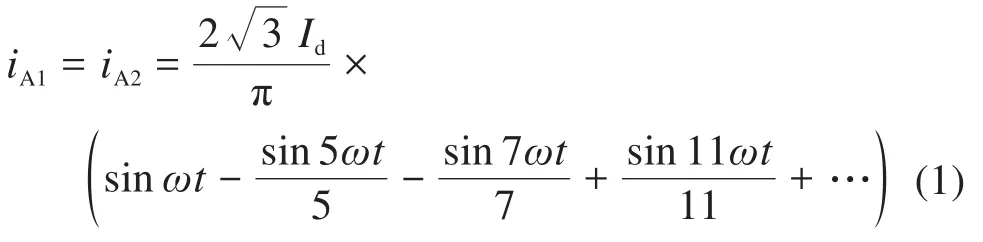

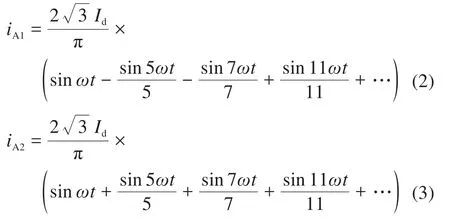

假定交流侧电抗为0 Ω,直流电感为无穷大。对于采用六脉整流方式的传统电代油驱动装置,其交流侧变压器的输出电流iA1、iA2的傅里叶级数展开为:

式中:Id为变频器直流母线的输出电流;ω为交流电角频率;t为时间。

对于采用十二脉整流方式的新型电代油驱动装置,其交流侧变压器的输出电流iA1、iA2的傅里叶级数展开分别为:

由此可得,采用十二脉整流方式的新型电代油驱动装置交流侧变压器的总输出电流iA为:

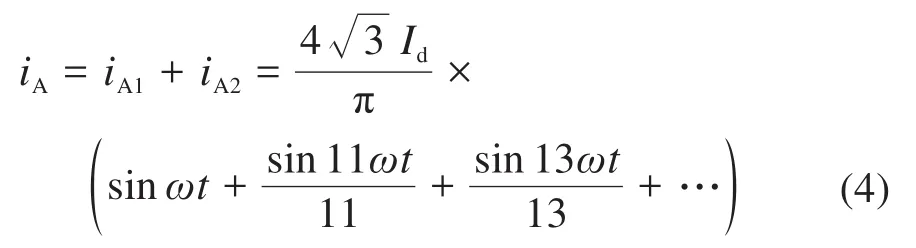

由式(4)可知,采用十二脉整流方式时,电代油驱动装置的2个整流模块产生的5,7,17,19,…次谐波相互抵消,注入电网的为12k±1(k为正整数)次谐波,即11,13,23,25,…次谐波。通过理论计算得到采用六脉整流方式和十二脉整流方式的电代油驱动装置的谐波含量,如表1所示。由此可得,电代油驱动装置采用十二脉整流方式可以有效抑制电网谐波,降低滤波成本。

表1 不同电代油驱动装置的理论谐波含量对比Table 1 Comparison of theoretical harmonic content of different electricity-replace-oil driving devices

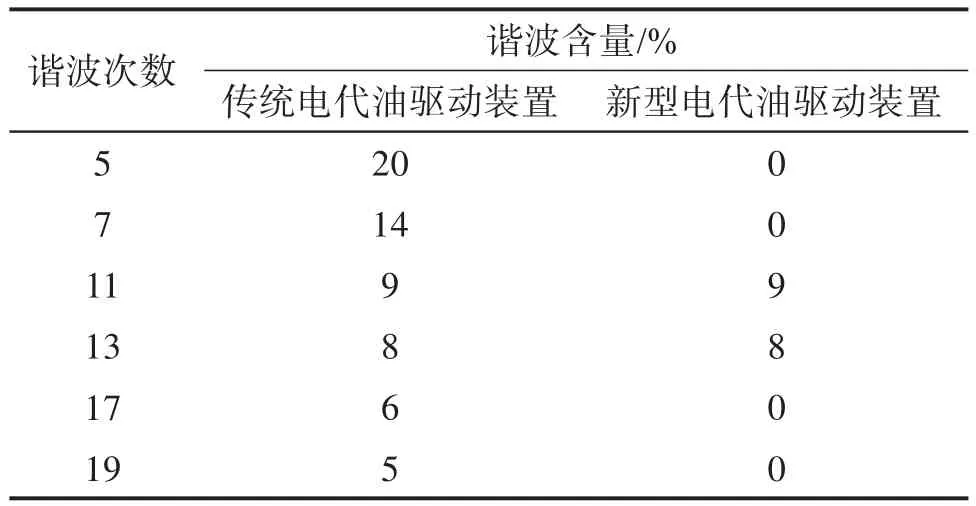

采用十二脉整流方式的新型电代油驱动装置在某钻进工况下的实测功率因数与视在功率的关系如图4所示。由图4可知,在场用电占比低的大功率钻进段,新型电代油驱动装置的实测功率因数达0.95以上。因此,新型电代油驱动装置需要配置的有源电力滤波(active powe filter,APF)容量大幅减小。

图4 某钻进工况下新型电代油驱动装置的实测功率因数与视在功率的关系Fig.4 Relationship between measured power factor and apparent power of new electricity-replace-oil driving device under a certain drilling condition

1.3 模块化箱式结构设计

油气勘探现场通常位于偏远地区,不仅路况复杂,而且各勘探点之间相距几十千米以上。因此,电代油驱动装置应具备易运输、高可靠性和高结构强度的特点。

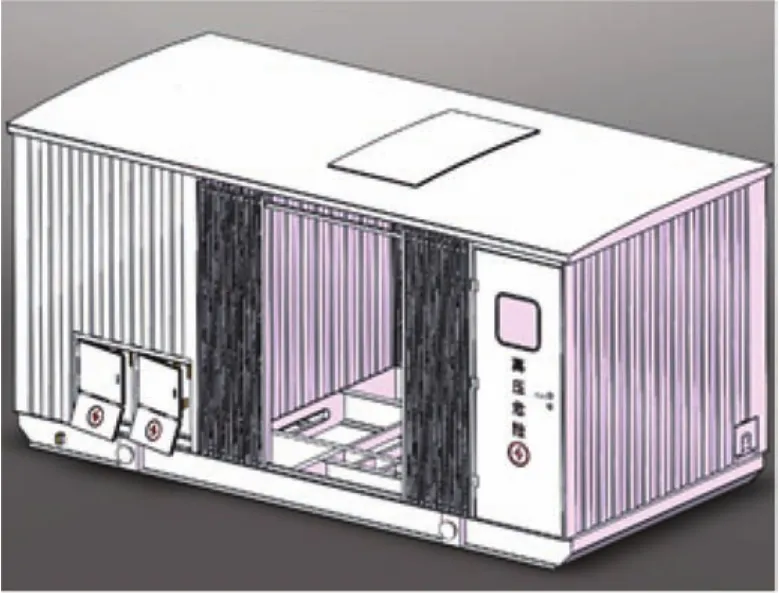

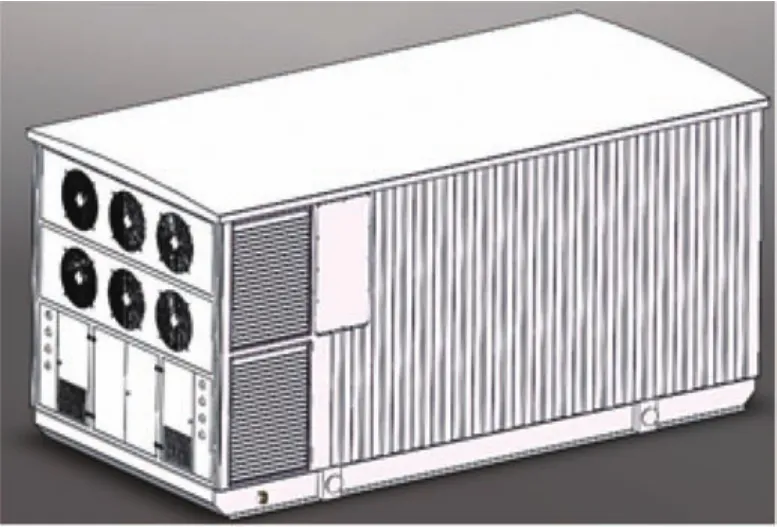

在新型电代油驱动装置中,高压变电模块需引入10 kV交流电,而置于低压传动模块中的控制系统因生产需要而频繁被工作人员操作。因此,高压变电模块不宜与低压传动模块集成设计。本文采用高压变电、低压传动分体模块箱式结构设计方法。独立的高压变电模块和低压传动模块更有利于挂车运输,提高了装置调度使用的便捷性。

所设计的高压变电模块和低压传动模块的三维结构分别如图5和图6所示。高压变电模块和低压传动模块通过绝缘电缆连接,低压传动模块与电机通过三芯变频电缆连接。此外,低压传动模块采用空调与风道散热系统,以及时将变频器等电气设备因损耗而产生的热量散出。

图5 高压变电模块三维结构Fig.5 Three-dimensional structure of high-voltage transformer module

图6 低压传动模块三维结构Fig.6 Three-dimensional structure of low-voltage transmission module

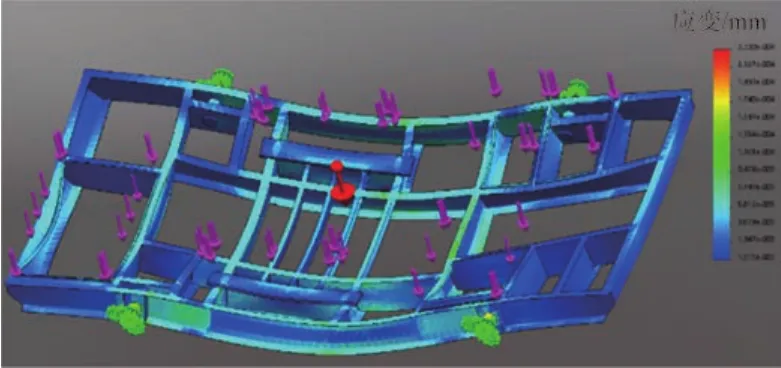

对于模块化箱式结构,最重要的是解决其结构强度问题。以低压传动模块为例,对其结构强度进行设计与分析。根据实际工况,利用SolidWorks软件建立低压传动模块箱体底座的应变有限元计算模型。低压传动模块所承受的总载荷为20 t,根据其内部各电气设备的实际分布情况分配载荷;低压传动模块箱体底座采用宽度为300 mm的C型槽钢。由图7所示的低压传动模块箱体底座应变云图可知,其形变极值为0.232 mm,说明其具有可靠的结构强度。

图7 低压传动模块箱体底座的应变云图Fig.7 Strain nephogram of box base of low-voltage transmission module

2 电代油驱动装置的电机控制策略

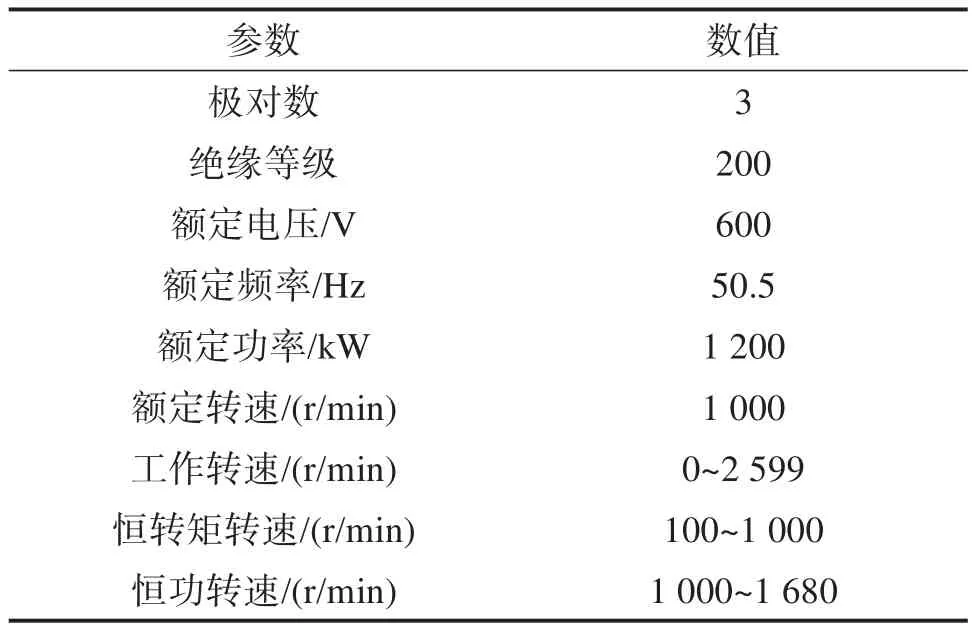

所设计的新型电代油驱动装置的电机选用2台同型号的三相交流异步电动机,其参数如表2所示。当机械钻机的钻头在钻地表层时,所需功率较小,采取单电机运行模式,另一台电机备用;当钻头向地层深部钻进时,所需功率开始增大,当单台电机的功率无法满足要求时,2台电机并机运行。此外,在钻进过程中,还有下套管等操作,且负荷非平滑变化,存在冲击负荷,单电机运行和并机运行应可灵活切换。

表2 三相交流异步电动机参数Table 2 Parameters of three-phase alternating current asynchronous motor

2.1 电机调速原理

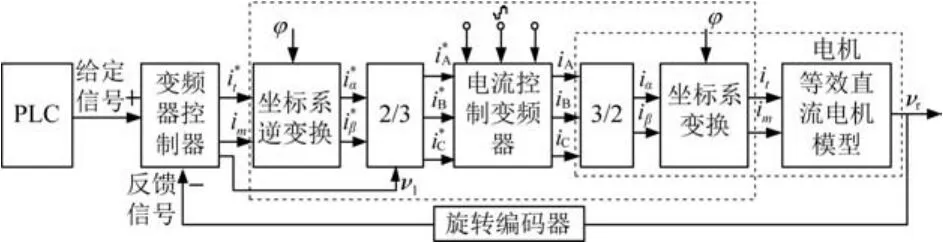

根据文献[15]中的电机调速原理,新型电代油驱动装置的电机采用矢量控制策略(如图8所示,图中坐标系变换指静止-旋转坐标系变换),其实际转速通过旋转编码器输入变频器控制器,作为反馈信号;电机的转速给定通过PLC和人机交互实现;利用PLC结合变频器的矢量控制实现电机的调速和转矩控制。

图8 新型电代油驱动装置电机的矢量控制调速原理Fig.8 Vector control speed regulation principle of motor in new electricity-replace-oil driving device

2.2 并机控制原理

电机的转差率s为:

式中:n1、n分别为电机的同步转速和实际转速。

电机的电磁转矩T为:

式中:p为电机的极对数;U1为电机定子输入电压;f1为电机定子输入电压的频率;R1为电机定子回路电阻;X1为电机定子回路漏抗;R′2为电机转子回路电阻折算值;X′2为电机转子回路漏抗折算值。

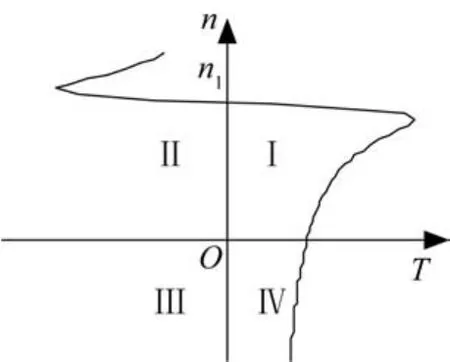

三相交流异步电动机的机械特性曲线如图9所示。然而,即使是同一厂家生产的同一批次的电机,其参数和机械特性曲线也不会完全一致。此外,当2台电机共同拖动1个负载时,即使转速给定方式相同,其转速仍会存在微小的偏差,从而导致其输出转矩有较大差别。当2台电机的转矩不一致时,电机之间会相互拖曳,即转矩大的电机会带动转矩小的电机转动,使得转矩小的电机的实际转速大于同步转速,则电动的转差率为负,电磁转矩为负,即图9所示的区域Ⅱ,此时电机处于发电状态。通过逆变模块为直流侧电容充电,使得直流母线电压上升,当电压上升到直流侧设定的最高保护电压时,变频器会故障停机,从而导致电机停转。

图9 三相交流异步电动机的机械特性曲线Fig.9 Mechanical characteristic curve of three-phase alternating current asynchronous motor

主从控制是实现双电机负荷均衡的一种常用控制策略,典型的主从控制策略有:1)主机速度控制+从机转矩控制;2)主机PI(proportional integral,比例积分)控制+从机P(proportional,比例)控制。采用前一种控制策略时,主机与从机必须刚性连接,在主机速度控制模式下,从机转速始终跟随主机;在从机转矩控制模式下,转矩给定来自主机,从而完成转矩分配。采用后一种控制策略时,主、从机均在速度控制模式下工作,其转速给定方式相同,其中主机的速度调节器采用PI控制器,从机的速度调节器采用P控制器,将主机速度调节器的积分分量叠加到从机速度调节器的输出中,从而完成转矩的稳态分配。

在同一生境中,植物必然会竞争空间、养分等,甚至会产生一些次生物质,对其他植物产生不利的影响,即化感作用[20-22]。紫茎泽兰具有较强的化感作用,其提取物能抑制多种植物的种子萌发和幼苗生长[23]。而地桃花是在紫茎泽兰下可正常生长并表现出一定竞争优势的一种植物。通过试验发现,地桃花提取物在浓度为10 mg/mL时对刺苋和稗的抑制效果分别达75.70%、62.01%,但其效果比已成功研发的植物源除草剂癸酸低15%左右。可以通过活性成分分离、鉴定来提高产品效果[24],具体原因还需要进一步深入研究。

常用的主从控制策略是主机和从机采用不同的控制方式,即在系统运行过程中,主机和从机不可相互切换。然而,在油气勘探过程中,通常先任意起动一台电机,当功率不足时,起动另一台电机;而当所需功率迅速减小时,停止任意一台电机,执行单电机运行。由此可知,主从控制策略并不适用于油气勘探现场。

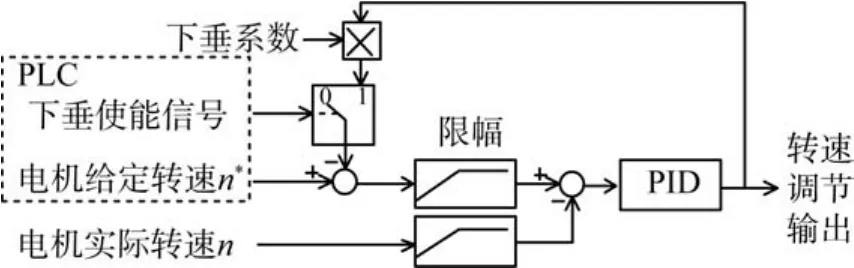

基于此,针对2台电机并机时为柔性连接且主电机不确定的情况,对2台电机采用下垂控制策略,下垂控制时2台电机间无须进行通信。实际转速较快的电机承受较大的转矩,并通过负反馈来自动降低给定转速,从而实现向其他电机分配转矩。下垂控制框图如图10所示。采用下垂控制策略可使2台电机的转速趋于同步,负荷分配趋于平衡。由于不同负载的机械特性不同,在双电机协同控制调试时,通过调整下垂系数可以较好地实现负荷均衡。

图10 新型电代油驱动装置电机的下垂控制框图Fig.10 Droop control block diagram of motor in new electricity-replace-oil driving device

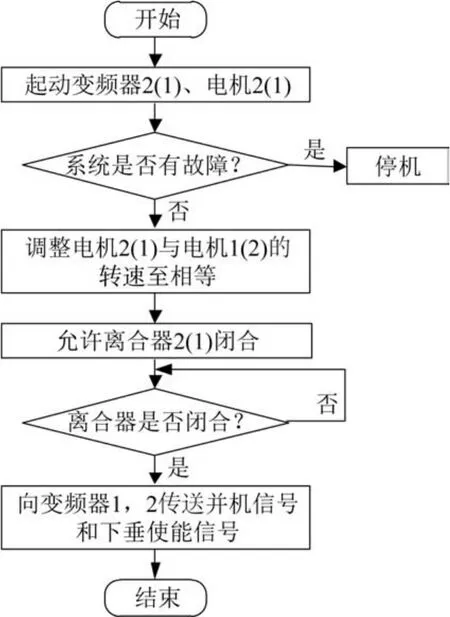

对于本文的新型电代油驱动装置,当其控制系统先起动变频器1(2)和电机1(2)后,需要2台电机并机运行的控制流程如图11所示。并机运行时的下垂控制转速调节范围不超过液耦允许的滑差。当起动变频器2(1)和电机2(1)后,在系统无故障的前提下,需要先将2台电机的转速调整为一致,以减小转矩偏差;然后才允许离合器2(1)闭合,2台电机并机运行以共同拖动负载,通过变频器的下垂控制实现负荷均衡。

图11 新型电代油驱动装置的并机控制流程Fig.11 Paraller control flow of new electricity-replace-oil driving device

2.3 起动、调速与停机控制

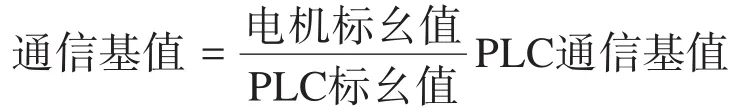

当电代油驱动装置控制系统接收到电机起动命令后,判断三地同步控制是否就地允许。出于安全考虑,任一时刻只允许一地对电机进行调速控制。当就地允许后,通过本地控制面板和触摸屏进行电机控制操作。当电代油驱动装置起动变频器时,首先进行初始化设置,包括写入变频器的初始控制状态和设置电机的初始转速为0 r/min;然后,读取变频器内的数据和状态,以及写入需要传送到变频器的数据和状态,判断变频器是否有故障,电机是否有故障(包括电机超温、急停、检修和电机散热风机风压故障等),以及是否有外部故障(如制动电阻故障等)。若无故障,则可以进行电机调速控制,电机的给定转速送入变频器的通信基值为:

在本文中,电机的转速给定采用斜坡给定方式,并且限幅输出。电机转速的突增或突减可能会造成变频器的转矩超调达到上限,从而导致现场操作人员难以及时反应。

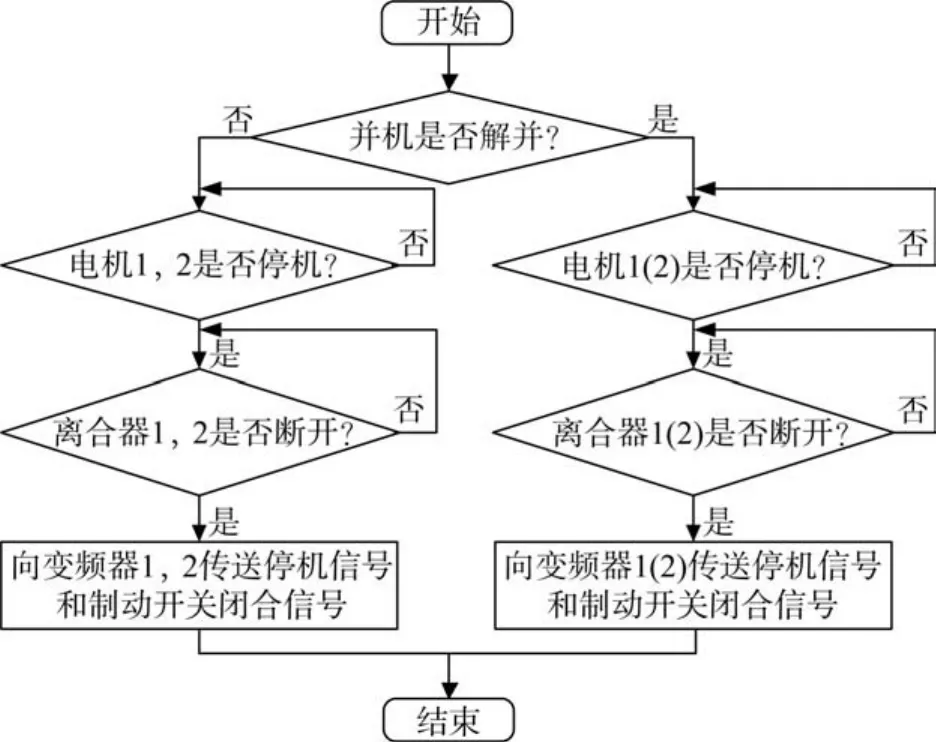

当电机停机时,为避免因机械大惯量负荷而造成电机拖曳,从而使变频器直流侧过压,需要断开离合器。当单台电机停机时,离合器断开,制动开关接通,制动电阻工作,电机转速逐渐减小至0 r/min。对于电机并机运行时的停机情况,若2台电机均需停机,则需要断开2个离合器,每台电机单独制动;若只需1台电机停机时,首先需要解除2台电机的并机状态,然后断开需要停机的电机所对应的离合器,电机制动停机。新型电代油驱动装置并机运行时的停机控制流程如图12所示,其双电机协同控制流程如图13所示。

图12 新型电代油驱动装置并机运行时的停机控制流程Fig.12 Shutdown control flow of new electricity-replace-oil driving device during parallel operation

图13 新型电代油驱动装置的双电机协同控制流程Fig.13 Dual-motor cooperative control flow of new electricity-replace-oil driving device

3 电代油驱动装置控制系统的设计与实现

3.1 控制系统硬件结构

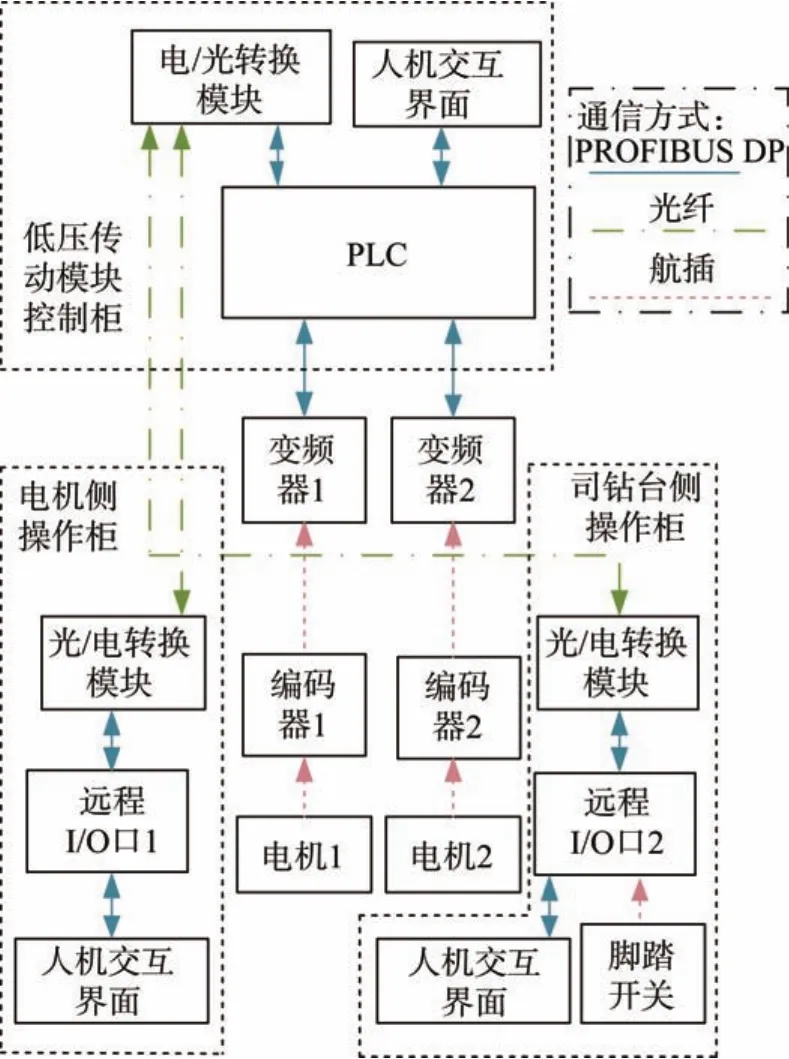

新型电代油驱动装置的控制系统由1套西门子S7-300 PLC以及2套现场就地操作柜组成。其中,低压传动模块的控制柜处理器为主站,电机侧、司钻台侧采用ET200M远程I/O(input/output,输入/输出)口作为从站,即结构上采用主从形式,以实现三地同步控制。控制系统通过PROFIBUS DP(process field bus decentralized peripheral,过程现场总线分布式外设)协议与2台变频器通信,从而实现双电机的协同控制和并机运行。电机侧和司钻台侧操作柜与低压传动模块控制柜采用光纤通信,以防止雷电危害,从而增强通信可靠性。司钻台侧操作柜采用脚踏开关通过航插与ET200M远程I/O口连接,以实现电机调速控制。新型电代油驱动装置控制系统的硬件结构框图如图14所示,2台电机和电机侧操作柜的放置现场如图15所示。

图14 新型电代油驱动装置控制系统的硬件结构框图Fig.14 Hardware structure block diagram of control system of new electricity-replace-oil driving device

图15 电机和电机侧操作柜放置现场Fig.15 Placement site of motor and operation cabinet on the motor side

3.2 控制系统软件设计

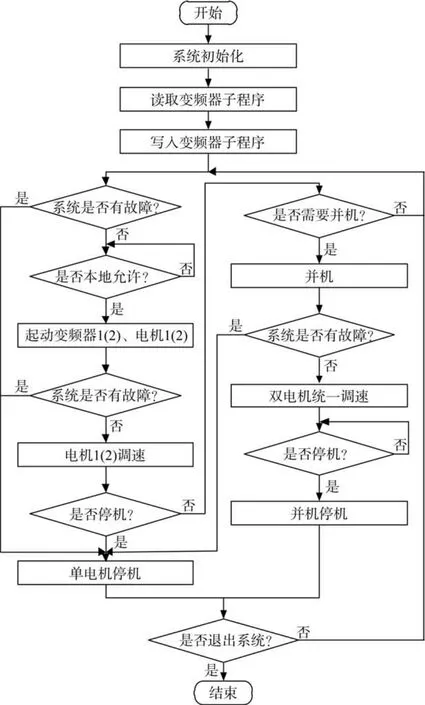

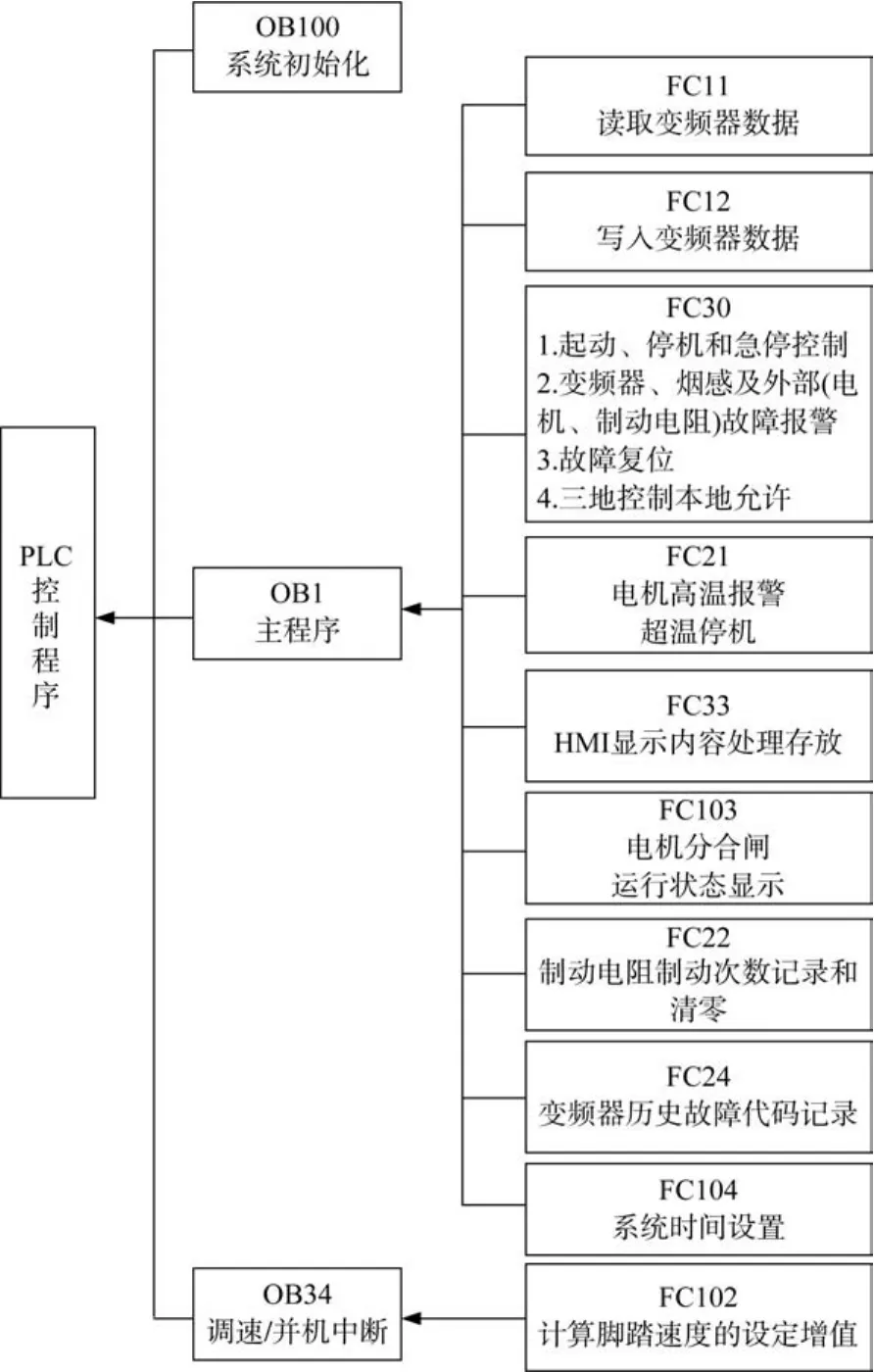

新型电代油驱动装置控制系统的软件设计主要包括两部分:PLC控制程序和人机交互界面设计,其中PLC控制程序采用顺序控制,利用梯形图进行编程。

PLC控制程序主要包括:三地互锁控制程序;变频器初始控制状态的设定及2台电机初始转速为0 r/min的给定程序;电机起动、停机、急停、调速和并机控制程序;电机故障及外部故障停机控制程序。为增加该控制程序的可理解性和易维护性,采用结构化编程方法进行设计。新型电代油驱动装置PLC控制程序的设计框图如图16所示。当处理器的操作系统完成启动后,将循环执行主程序模块OB1,以处理OB1中被调用的各个功能模块。OB34为调速和并机中断模块,当有调速和中断的响应时,执行调速和中断程序。

图16 新型电代油驱动装置PLC控制程序设计框图Fig.16 Block diagram of PLC control program design for new electricity-replace-oil driving device

图17 某实际工况下新型电代油驱动装置并机运行时的人机交互界面Fig.17 Human computer interaction interface of new electricity-replace-oil driving device during parallel operation under a certain actual working condition

3.3 运行状态远程监控与数据共享

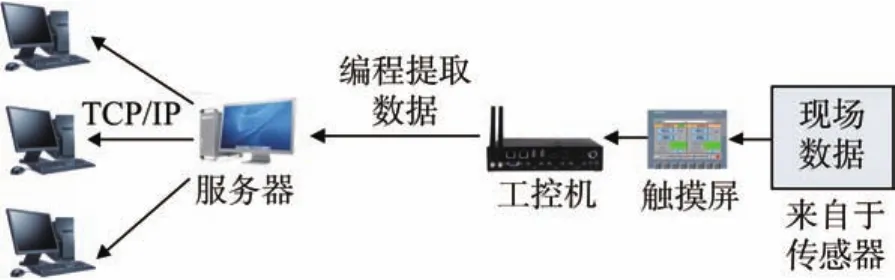

人机交互界面仅可就地实现对整个电代油驱动装置控制系统的监控,而无法实现运行状态的远程监控和数据共享。鉴于TP700型触摸屏可用作OPC UA服务器,首先,利用上位机通过OPC UA协议读取触摸屏上显示的数据,然后结合4G无线通信技术,通过编程将上位机中的数据信息提取到服务器中,最后通过网络发布数据,从而实现运行状态的远程监控与数据共享。

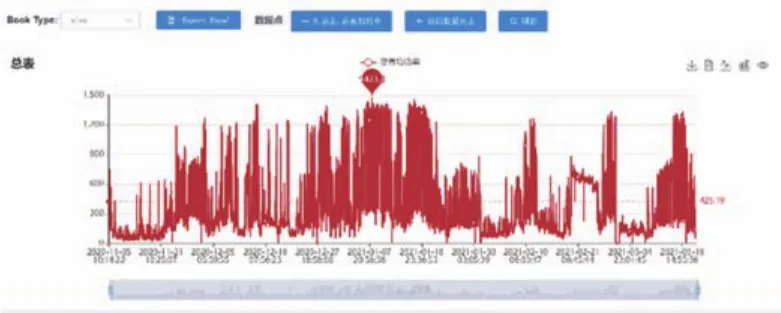

本文所采用的新型电代油驱动装置运行状态远程监控与数据共享方案如图18所示。其中,现场数据可供操作人员通过TCP/IP(transmission control protocol/internet protocol,传输控制协议/互联网协议)远程访问;远程服务器根据现场数据编制可视化列表和图形,以10 min为间隔记录数据。图19所示为某一钻进时段新型电代油驱动装置高压变电模块总表有功功率的动态监控界面。

图18 新型电代油驱动装置的运行状态远程监控与数据共享方案Fig.18 Remote monitoring and data sharing scheme for operation status of new electricity-replaceoil driving device

图19 高压变电模块总表有功功率动态监控界面Fig.19 Dynamic monitoring interface of active power of high-voltage transformer module total meter

4 电代油驱动装置应用效果分析

4.1 经济性分析

传统的柴油驱动装置由柴油发动机和配套电机组成。目前,常用的柴油发动机大部分由国外企业生产,成本较高。此外,柴油发动机需要使用大量柴油,随着能源逐渐枯竭,其使用成本进一步提高。以峰值功率为2.4 MW的柴油驱动装置30 d满负荷运行为例进行分析。其中,设备成本取当前主流设备的平均成本,柴油价格取2021年3月的平均价格。使用柴油驱动装置的成本如表3所示。

表3 柴油驱动装置使用成本分析Table 3 Cost analysis of diesel driving device

本文新型电代油驱动装置主要由高低压开关柜、双路十二脉整流变压器、高压变电模块箱体、交流变频器(含制动电阻)、无功补偿装置、PLC控制系统、空调、低压传动模块箱体和三相交流异步电动机组成。随着电机调速在电气领域的使用日益频繁且技术日益成熟,对应变频器和电机的成本逐渐降低,目前国产设备正逐渐代替价格高昂的进口设备。新型电代油驱动装置主要消耗电力能源,随着新能源发电技术的日益成熟,电力资源日益丰富,特别是在石油勘探所处的西北、西南地区,风力和光照资源丰富,电力价格相对较低且更加清洁。针对新型电代油驱动装置,同样以峰值功率为2.4 MW的系统30 d满负荷运行为例进行分析。其中,设备成本取当前主流国产设备的平均价格,电力价格取2021年西部工业用电的平均价格。使用新型电代油驱动装置的成本如表4所示。

对比表3和表4可知,新型电代油驱动装置的使用成本较传统柴油驱动装置大幅下降,月平均使用成本降低了52%。

4.2 节能减排效果分析

采用新型电代油驱动装置代替传统柴油驱动装置可以显著减少油气勘探过程中二氧化碳(CO2)、氮氧化物和可吸入颗粒物等的排放,积极响应“碳中和”政策。

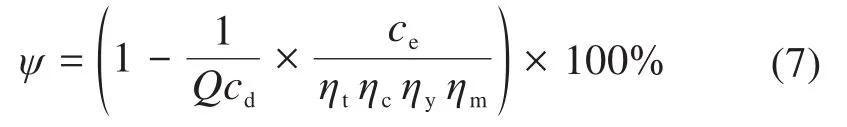

所设计的新型电代油驱动装置的节能减排效果可以通过节能率和CO2减排量来衡量[16]。节能率可通过对比电代油驱动装置使用前后的单功率(每kWh)标煤消耗量得到,其表达式为:

式中:ψ为节能率;ηt为变压器效率;ηc为变频器效率;ηy为液耦效率;ηm为电机效率;Q为柴油发动机燃油消耗率;ce为电力折标煤系数;cd为柴油折标煤系数。

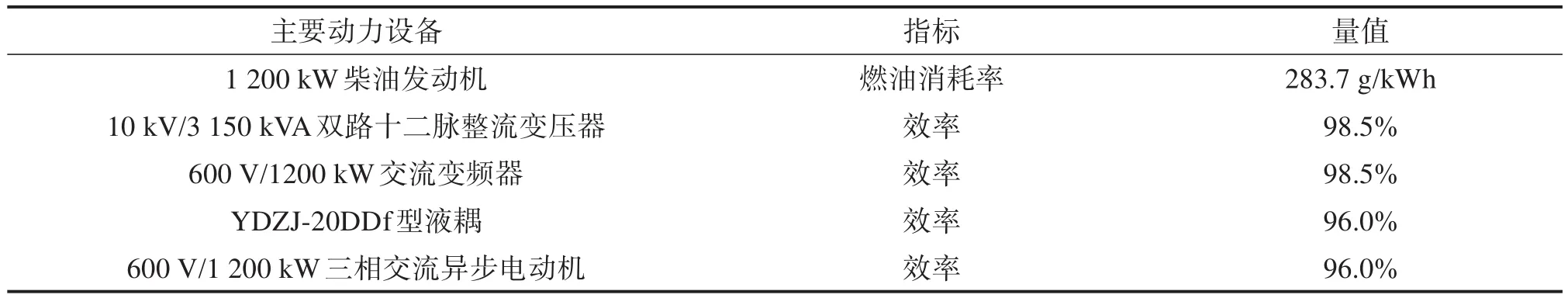

2种油气勘探驱动装置主要动力设备的能效参数如表5所示,其单功率标煤消耗量分别为413.4 gce和137.4 gce,利用式(7)计算得到新型电代油驱动装置的节能率为66.8%。其中,电力折标煤系数取122.9 gce/kWh;柴油折标煤系数取1.457 1 gce/g。

表5 油气勘探驱动装置主要动力设备的能效参数Table 5 Energy efficiency parameters of main power equipment of oil and gas exploration driving device

柴油驱动装置单功率燃烧柴油的CO2排放量为:

式中:WCO2为使用柴油驱动装置的CO2排放量;EFCO2为柴油燃烧的CO2排放系数。

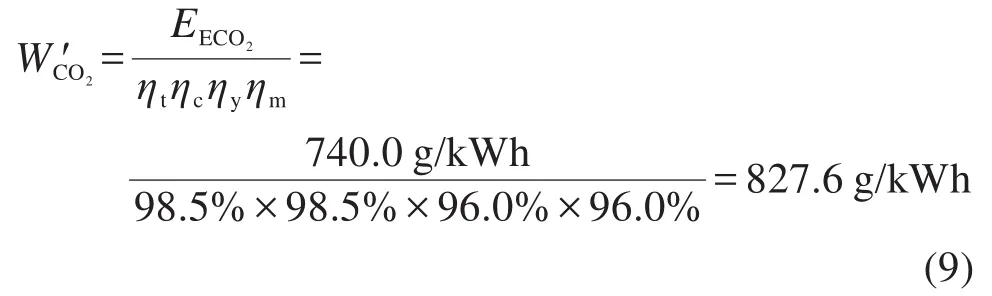

使用新型电代油驱动装置时,单功率消耗电力所等效的CO2排放量为:

根据 IPCC(Intergovernmental Panel on Climate Change,联合国政府间气候变化专门委员会)给出的参考数据[17],取EFCO2=4.0 g/g,EECO2=740.0 g/kWh。

根据式(8)和式(9)结果可知,使用新型电代油驱动装置的CO2排放量较使用传统柴油驱动装置显著减少,单功率CO2排放量减少了27%。

5 结论

本文针对油气勘探的经济、节能、可靠性生产需求,设计了一套新型电代油驱动装置,并对其系统、控制性能和应用效果进行了详细分析,得到结论如下:

1)新型电代油驱动装置采用十二脉整流方式,在场用电占比低的大功率钻进段,不配置无功补偿装置时其功率因数可达0.95以上,从而降低了无功补偿成本。

2)高压变电、低压传动分体模块箱式结构极大地提高了新型电代油驱动装置调度使用的便捷性,其中低压传动模块箱体底座采用宽度为300 mm的C型槽钢,其仿真形变极值为0.232 mm,说明该装置具有可靠的结构强度。

3)新型电代油驱动装置控制系统采用主从控制结构,并机运行时采用转速匹配控制结合变频器的下垂控制策略,使2台电机的转速偏差控制在10%以内,避免了因负荷不均衡而引起的变频器故障。

4)所开发的运行状态远程监控与数据共享平台可以实现新型电代油驱动装置现场运行信息的共享与管理,提高了其可靠性。

5)相较传统柴油驱动装置,新型电代油驱动装置每月可节省52%的成本,减少27%的CO2排放。

所设计的新型电代油驱动装置已在实际工程中应用,其具有性能可靠、调整灵活等优点,在油气勘探节能领域具有一定的实用价值。