核电厂安全壳结构监测系统改造及应用

2022-05-06钱源

钱 源

(中核核电运行管理有限公司 工程管理处,浙江 嘉兴 314300)

0 引言

秦二厂3#、4#机组安全壳结构监测系统包括安全壳变位(水平和垂直)监测、混凝土应变监测、灌油钢束预应力监测、混凝土温度监测4个子系统,主要用于安全壳结构状态日常监测及安全壳整体结构强度试验期间数据测读,已投入使用10余年,部分设备老化严重,故障较多,部分测读数据不稳定,影响安全壳整体结构试验及日常安全壳结构定期数据监测;安全壳水平和垂直方向位移的测量工作需要人工跑点,通过光学读数显微镜和游标卡尺进行人工测读,测量误差大,完成一次测读工作时间较长,存在人因失误风险;混凝土应变、温度及灌油钢束预应力监测需现场对测读箱供电,再逐一抄录数据,容易出现人为失误,并且改造前的结构监测系统无法实现数据的实时连续监控,无法随时迅速对安全壳整体结构性能开展全面分析[1]。因此,安全壳结构监测系统的改造对机组安全稳定运行至关重要。

1 安全壳结构监测系统组成及工作原理

1.1 安全壳变位监测系统

安全壳变位监测系统包括水平和垂直方向变位监测,每台机组安全壳变位监测系统均有4组,分布在安全壳四周,通过铅垂线系统测量,其中水平方向变位测量是通过读数盘读取铅垂线和基准块的位置,记录二者差值,变位值即为两次读数的变化量;垂直方向变位测量通过读取测量设备上的位置来确定[2]。

1.2 安全壳混凝土应变监测系统

混凝土应变监测是通过埋设在混凝土结构内的振弦式应变计对安全壳穹顶、基础底板、筒体、设备闸门等区域进行测量,3#机组测量点位共计52处,4#机组40处,当测量点应力发生变化时,应变计通过前后端座将应力变化传递给振弦,振弦改变振动频率从而转化成电信号输出。

1.3 安全壳灌油钢束预应力监测系统

秦二厂3#、4#机组均为预应力混凝土结构,预应力钢束沿筒体和穹顶布置在6处测量点位垂直方向,通过钢束端处安装的钢束力传感器监测安全壳预应力钢束的张力变化。

1.4 安全壳温度监测系统

安全壳温度监测系统包括振弦温度系统、铂电阻温度系统、热电偶温度系统,其中振弦温度系统通过振弦应变计上的温度传感器对所在点位进行温度监测,铂电阻温度系统通过埋设在安全壳筒体贴近钢内衬的PT-100的铂电阻,对不同标高的安全壳筒体温度进行测量,热电偶温度测量系统通过埋设在安全壳基础底板中心位置沿底板厚度方向的热电偶对安全壳底板混凝土温度进行测量[3]。

2 安全壳结构监测系统改造

2.1 安全壳变位(水平方向)监测系统改造

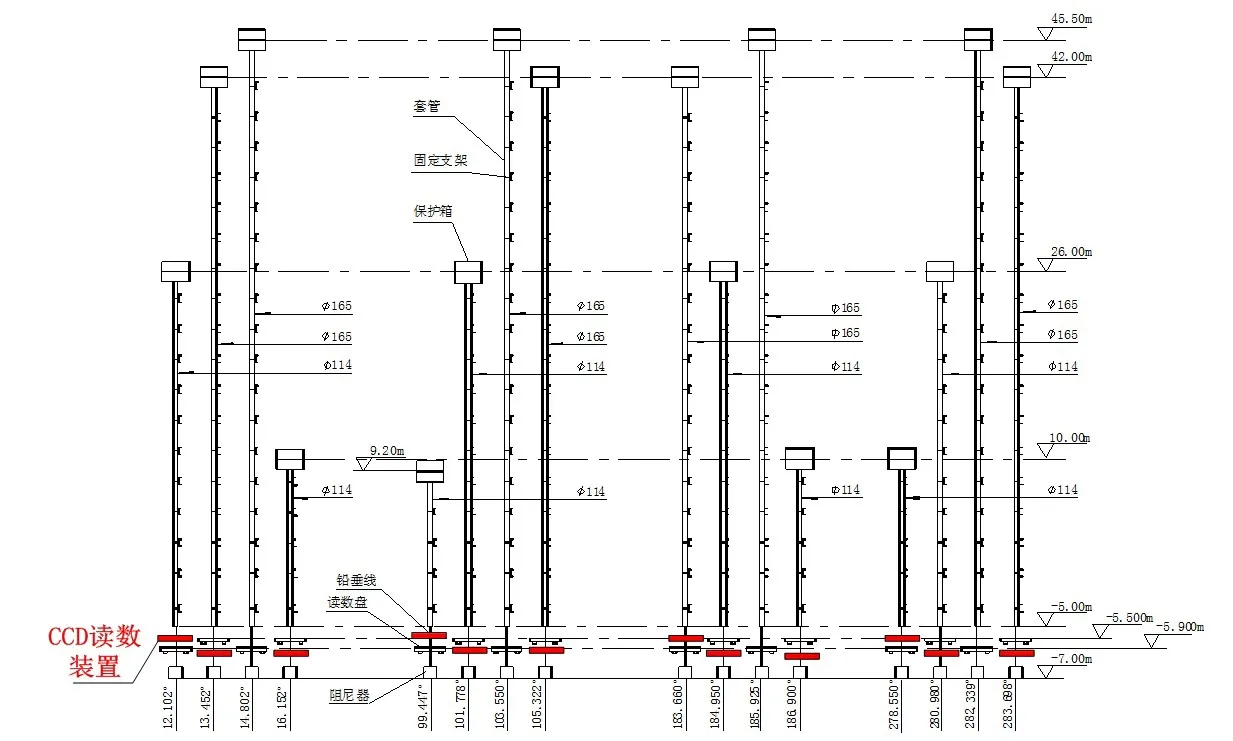

原秦二厂3#、4#机组安全壳变位(水平方向)监测系统数据均需人工通过光学显微镜读取,本次改造在保留原系统的基础上,对每个机组现有的水平方向变位测量系统增加水平位移测量传感器(CCD读数装置),加装CCD传感器示意图如图1。

图1 4#机组加装CCD探测器示意图Fig.1 Schematic diagram of CCD detector installed in 4# unit

在平行光源的照射下,铅垂线在水平位移测量传感器光敏面形成暗区。当安全壳发生水平方向位移时,会带动铅垂线产生位移,从而导致暗区变化,光信号转换成电信号输出[4]。该装置可实现铅垂线的水平双向位移自动测量,并能实现自动采集功能,其最大测量位移可达45mm,测量精度达0.1mm,满足系统测量要求。

2.2 安全壳变位(垂直方向)监测系统改造

原秦二厂3#、4#机组安全壳变位(垂直方向)监测系统数据为深度游标卡尺人工读测。本次改造采用DCLVDT精密位移传感器代替游标卡尺,对每个机组现有的垂直方向变位测量系统增加DCLVDT精密位移传感器[5],加装DCLVDT传感器示意图如图2。

图2 4#机组加装DCLVDT传感器示意图Fig.2 Schematic diagram of adding DCLVDT sensor to 4# unit

根据电磁感应原理,通电后初级线圈产生激励信号,次级线圈产生同频率的感应信号。当铁芯在铅垂线的拉动下产生位移时,次级线圈输出信号幅值发生改变,从而形成电信号输出[2],DCLVDT传感器工作原理图如图3。该装置可实现垂直位移自动测量,并能实现自动采集功能,其测量精度为±0.5%F.S,测量位移范围达25mm,灵敏度为0.01mm,满足系统测量要求。

图3 DCLVDT传感器安装示意图Fig.3 Schematic diagram of DCLVDT sensor installation

2.3 安全壳结构监测系统自动化采集改造

完成安全壳变位监测系统改造后,对整个安全壳结构监测系统进行自动化采集改造。自动化监测系统主要由现场信号测量传感器、就地监测子单元(CEM)、监测主单元(MCU)及监测计算机构成,通过通讯线将监测子单元(CEM)与监测主单元MCU连接起来,再进入监测计算机,组成1个采集系统网络,完成整个监测系统的数据采集、传输、存储和处理[6]。

混凝土应变监测、灌油钢束预应力监测、混凝土温度监测3个子系统的现场信号测量传感器予以保留,通过就地监测子单元(CEM)替换原有的数据采集器进行数据采集,将安全壳结构监测系统中现有传感器及改造后的水平、竖向变位监测数据全部接入就近布置的CEM机柜(分别在W031、K017、K217、W071、K057、W272房间),通过通信电缆将各CEM采集到的数据传输至L747房间的监测主单元(MCU),3#、4#机组各自对应1台MCU。最终,两台MCU将数据全部传输至1台监测计算机,实现自动测量,组成安全壳结构性能自动监测系统,其系统示意图如图4。

图4 自动监测系统示意图Fig.4 Schematic diagram of automatic monitoring system

2.4 安全壳结构监测系统改造难点及解决方案

2.4.1 设备固定安装避免影响安全壳结构强度

本次安全壳结构监测系统改造新增大量电缆桥架、就地集线箱、就地电源箱、新增传感器壁挂安装、支架固定等工作,由于施工位置的特殊性,大部分电缆桥架和设备安装于安全壳基础筏板表面,施工钻孔过程可能对安全壳混凝土内钢筋造成破坏,影响安全壳结构强度性能。

为此,首先在选择设备固定方式时优先选用化学锚栓固定,化学锚栓是通过化学粘接剂将螺杆固定在钻孔中,无膨胀挤压应力,同时化学锚栓具有在潮湿环境下长期负荷稳定和具有良好抗震性能的特点,较膨胀螺栓对混凝土更为有利[7]。其次,在开孔前采用钢筋扫描仪进行探测,可实现钢筋混凝土结构和内部预埋物的无损结构探测,可准确避开混凝土内部钢筋,避免影响安全壳结构强度,整个改造施工中未发生钻孔破坏钢筋问题。

2.4.2 环境较差区域监测设备保护

由于安全壳筒体与贴邻厂房间存在混凝土伸缩缝,尤其是位于W厂房的变位监测系统,现场环境潮湿,存在雨水滴落至设备的可能。由于安全壳变位监测系统改造增加的CCD传感器和DCLVDT传感器均为高灵敏度电气设备,潮湿的房间环境对设备内部电气元器件绝缘层材料性能有极大影响,在通电状态下可能发生短路故障,引发电气消防安全隐患,同时潮湿环境还会加速设备老化,影响测量灵敏度及准确性。

为确保安全壳变位监测系统改造增加的CCD传感器和DCLVDT传感器不受雨水和潮湿环境的影响,保证设备安全稳定运行,对W厂房内每组变位监测装置外围加装1个监测保护小室,小室墙体材料主要由有机玻璃、支撑柱、板材等构成,对设备起到较好的保护作用。

2.5 安全壳结构监测系统改造验收

本次安全壳结构监测系统改造的自动监测设备精度不低于改造前系统,因此对于水平方向变位监测系统、混凝土应变监测系统、灌油钢束预应力监测系统及混凝土温度监测系统,由于以上监测系统均保留了原读数装置,故采用新旧设备读数对比的方式进行验收。对于垂直方向变位系统监测,由于改造增加DCLVDT传感器必须拆除原读数装置[8],故采用标准位移发生器和外部读数仪表测量,与自动监测系统读数进行比对安全壳结构监测系统改造验收数据分析。

以4#机组安全壳结构监测系统改造为例,通过对4#机组安全壳变位(水平、垂直)监测系统、混凝土应变监测系统、灌油钢束预应力监测系统、安全壳温度监测系统改造前后采集数据分析对比,各子系统数据变化量差值均在要求的范围内,且均远低于限值,满足改造要求。

系统改造后投入运行至今已近一年,设备运行稳定,每季度对设备测量精度进行校验均满足要求。

3 安全壳结构监测系统改造后的良好应用

首先,安全壳结构监测系统改造实现了测量数据的自动化读取采集,提高了数据读测稳定性,确保了安全壳结构监测系统运行的可靠性,同时节省了数据读测的人力及时间成本。安全壳结构试验,包括日常筒身变位读数测读、混凝土局部应变及钢束力数据测读、反应堆安全壳结构性能试验等。对于混凝土应变及钢束力数据读测,每台机组共80余处点位,安全壳结构监测系统改造前数据均需人工跑点,且需现场对读测箱供电再进行人工读测记录,筒身变位系统读数也需携带光学显微镜等读测工具进行跑点并进行人工读测记录,耗费大量人力及时间,而改造后系统所有数据均为系统自动采集,大量节省了试验人员投入及时间成本,同时获得的数据可靠,不存在因人因失误而重复、错误读取记录数据。

其次,安全壳结构监测系统改造实现了测量数据的实时采集存储、比对分析功能,对安全壳结构性能试验及核电机组老化管理、延寿评估提供丰富数据。对于安全壳结构性能试验,安全壳结构监测系统改造后可实现打压试验前、至最高压力、完全卸压全过程数据进行记录,并可形成趋势曲线,为安全壳结构性能全面分析提供更具体准确数据;同时改造后可实现长周期多次试验数据对比及随时调取,并可对存在异常数据进行记录,后续综合其他因素进行分析时可反复迅速查看;安全壳作为核电厂防止核泄漏以及外部荷载冲击的第三道安全屏障,长期受潮湿、降雨等环境因素影响必然导致安全壳老化[9],安全壳发生形变,混凝土因温度导致裂缝,灌油钢束老化腐蚀导致预应力损失等均会严重影响安全壳寿命和安全,改造后系统可将采集数据形成曲线,分析历史采集数据变化趋势。基于这些历史数据,可综合分析外界因素对安全壳结构性能的影响,同时安全壳结构监测作为安全壳老化检查中一项重要部分,本次改造后系统为核电机组老化管理、延寿评估等提供基础数据。

4 总结

通过对安全壳结构监测系统的自动化改造,解决原设备老化失效、原安全壳变位监测系统需人工跑点读数的问题,实现安全壳变位监测系统、混凝土应变监测系统、灌油钢束预应力监测系统、混凝土温度监测系统所有数据自动迅速采集、传输、存储处理,经验收数据采集分析对比,改造后系统运行准确稳定,改造后实现安全壳结构持续监测,积累大量日常基础数据,有利于对安全壳整体结构性能进行全面分析,为M310堆型安全壳结构监测系统的改造工作提供了极大的参考和借鉴意义[10]。