大排量摩托车冷却风扇噪声测试与选型分析

2022-05-06严天雄吴晓佳贾志超刘进伟黄国鹏

严天雄, 吴晓佳, 贾志超, 刘进伟, 黄国鹏

(隆鑫通用动力股份有限公司 技术中心, 重庆 400052)

随着科技进步和人民生活水平逐步提高,摩托车的功能也逐步由原来的代步工具转变为技术先进的机动车辆,使其具有个性化和娱乐化的功能[1]。市场上以休闲娱乐为主的350~1 000 cc大排量摩托车逐渐涌现,大排量摩托车将会越来越受到人们的青睐,行业前景较好[2-5]。

摩托车出行越来越普遍,同时会带来一定的环境噪声污染问题,随着摩托车排量的增大,噪声污染问题会越来越严重[6-7]。冷却风扇噪声作为摩托车噪声源的组成部分之一,需要重点关注。目前汽车冷却风扇噪声技术的研究比较成熟,已经可以实现对汽车冷却风扇的噪声预测。罗来彬等[8]建立了汽车风扇及加换热器后的噪声预测通用性模型,可快速预测汽车冷却风扇的噪声。 马金英等[9]研究了乘用车冷却风扇气动噪声数值计算方法,经试验验证该方法可以对噪声进行合理的预测,可为前期方案的优化提供参考。彭志刚等[10]寻找了一种能够快速预测汽车冷却风扇组件(CFM)离散噪声的方法,理论预测结果与试验较为吻合,该方法有助于在CFM设计早期缩短设计周期,提高工作效率。王媛文等[11]提出了一种汽车发电机冷却风扇旋转噪声预测方法,能够实现修改前后风扇旋转噪声的预测,为风扇叶片周向分布角度设计提供依据。Kim等[12]通过实验设计和数值分析为车辆用交流发电机开发了一种新的冷却风扇,数值预测结果与测试结果比较一致。然而摩托车风扇噪声相关的研究较少,郭东劭等[13]通过对摩托车风扇噪声测试和频谱分析,确认风扇引起空气压力脉动产生了 “呜呜”的啸叫声,通过重新设计叶尖形状,经主观评价啸叫声得到明显改善。张力伟等[14]对电动摩托车用强制风冷差速电机噪声测试分析,确定电机噪声超标的主要原因是风扇气动噪声所致,并提出了旋转风扇气动噪声的降噪措施,为电动摩托车降噪提供了技术思路。

鉴于大排量摩托车冷却风扇噪声研究很少。以某500 cc大排量摩托车风扇为测试对象,运用LMS Test.Lab测试系统进行噪声测试分析,明确了冷却风扇噪声对驾驶员耳旁和四周环境噪声的贡献量,通过选型分析锁定整车噪声更低的风扇方案,提升了摩托车的骑乘舒适性,减少了环境噪声污染。

1 摩托车发动机冷却风扇噪声机理

1.1 风扇结构介绍

风扇按结构分为离心式风扇、轴流式风扇和螺旋式风扇3类。摩托车发动机冷却风扇通常采用是轴流式风扇,某500 cc排量的复古型摩托车发动机冷却风扇结构如图1所示。该风扇共有10片扇叶,扇叶等距分布且带外缘轮,风扇的叶轮直径为140 mm,轮毂直径为50 mm,轮毂比为0.357。

图1 摩托车发动机冷却风扇结构

1.2 风扇噪声产生机理

轴流式风扇噪声主要分为叶片旋转阶次噪声和涡流噪声,风扇在旋转时,周期性地与气体作用,导致周围气体压力脉动而产生的噪声称为叶片旋转阶次噪声,其主要为偶极子声源,特征频率为[15]

(1)

式中:fi为噪声频率;n为风扇的转速;z为风扇的叶片数;i=1,2,…,为谐波次数。

涡流噪声是指风扇在旋转过程中,叶片带动周围空气产生无规律的相互作用,形成涡流,从而产生宽频的涡流噪声,由于黏滞力的作用,涡流不断产生、溃散和消失,导致空气质量和动量的脉动引起噪声[16]。

2 风扇噪声贡献量测试分析

发动机冷却风扇噪声是摩托车主要噪声源之一,噪声过大会影响骑乘人员的乘坐舒适性和带来环境噪声污染问题,甚至影响骑乘安全[17]。噪声贡献量测试的目的是明确风扇噪声对驾驶员耳旁噪声的影响大小,以及对摩托车周围环境噪声的影响程度。

2.1 试验方法介绍

2.1.1 试验设备及环境

噪声测试需要用到的测试设备包括数采前端、测试软件、声学传感器、声音校准仪及其他附件(如信号传输线缆、卷尺、三脚架)等。数采前端为SIEMENS公司32通道的SCADAS Mobile设备(图2),测试软件为与数采设备配套的LMS Test.Lab,声学传感器为GRASS公司型号为46AE的麦克风,声音校准仪为GRASS公司型号为42AB的麦克风校准器。

噪声试验环境为半消声室内,消声室的背景噪声为32.6 dB(A)。

图2 噪声数采前端

2.1.2 试验工况和测点位置

摩托车发动机冷却风扇在整车状态下的噪声测试定义3种工况,见表1。工况1为发动机不启动,稳压电源提供原车风扇电压(14 V)的直流电,该工况模拟停车后风扇单独运转的噪声;工况2为发动机怠速启动,稳压电源不通电,该工况模拟客户启动评价状态;工况3为发动机怠速启动,稳压电源提供原车风扇电压的直流电,该工况模拟车辆骑行中等红绿灯状态。

表1 摩托车风扇噪声测试工况

摩托车噪声评价通常有两种状态:骑行状态和车辆自然放置状态。①骑行状态测试:驾驶人员在正常的骑行坐姿下(确保车辆处于竖直状态),在驾驶员左右耳旁布置两个麦克风采集噪声,如图3所示,主要考虑耳旁噪声对驾驶人员身体健康和主观感受的影响[18]。②车辆自然放置状态:在侧支架支起接触地面后,在与散热器平面成45°,距离散热器1 m,距离地面1 m高的位置布置4个传感器采集噪声,分别定义为右前、右后、左前和左后,如图4所示,主要考虑对环境噪声的影响。

图3 驾驶员耳旁噪声测试

图4 摩托车四周噪声测试

2.1.3 试验步骤及信号采集设置

1)检查车辆的完整性,将摩托车置于半消声室内中心位置。

2)按照2.1.2中的测点要求布置麦克风,用信号传输线将麦克风、数采前端和测试电脑连接起来。

3)打开LMS Test.Lab测试软件,校准麦克风的灵敏度,保证测试精度。

4)设置采集参数,采用频率设置为20 480 Hz,采样分辨率为1 Hz,采样时间为20 s,设置完成后可进行噪声信号采集。

2.2 试验数据分析

2.2.1 驾驶员耳旁噪声数据分析

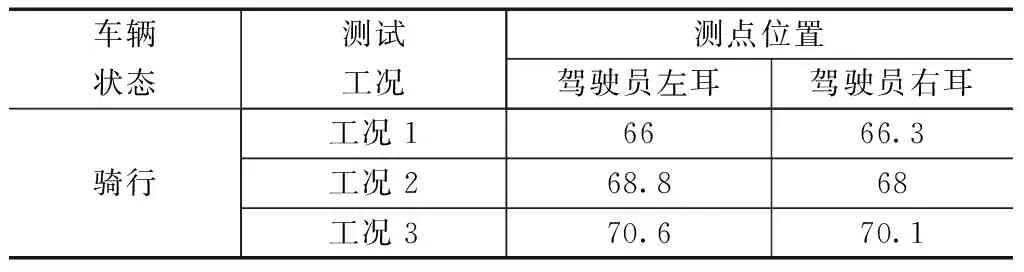

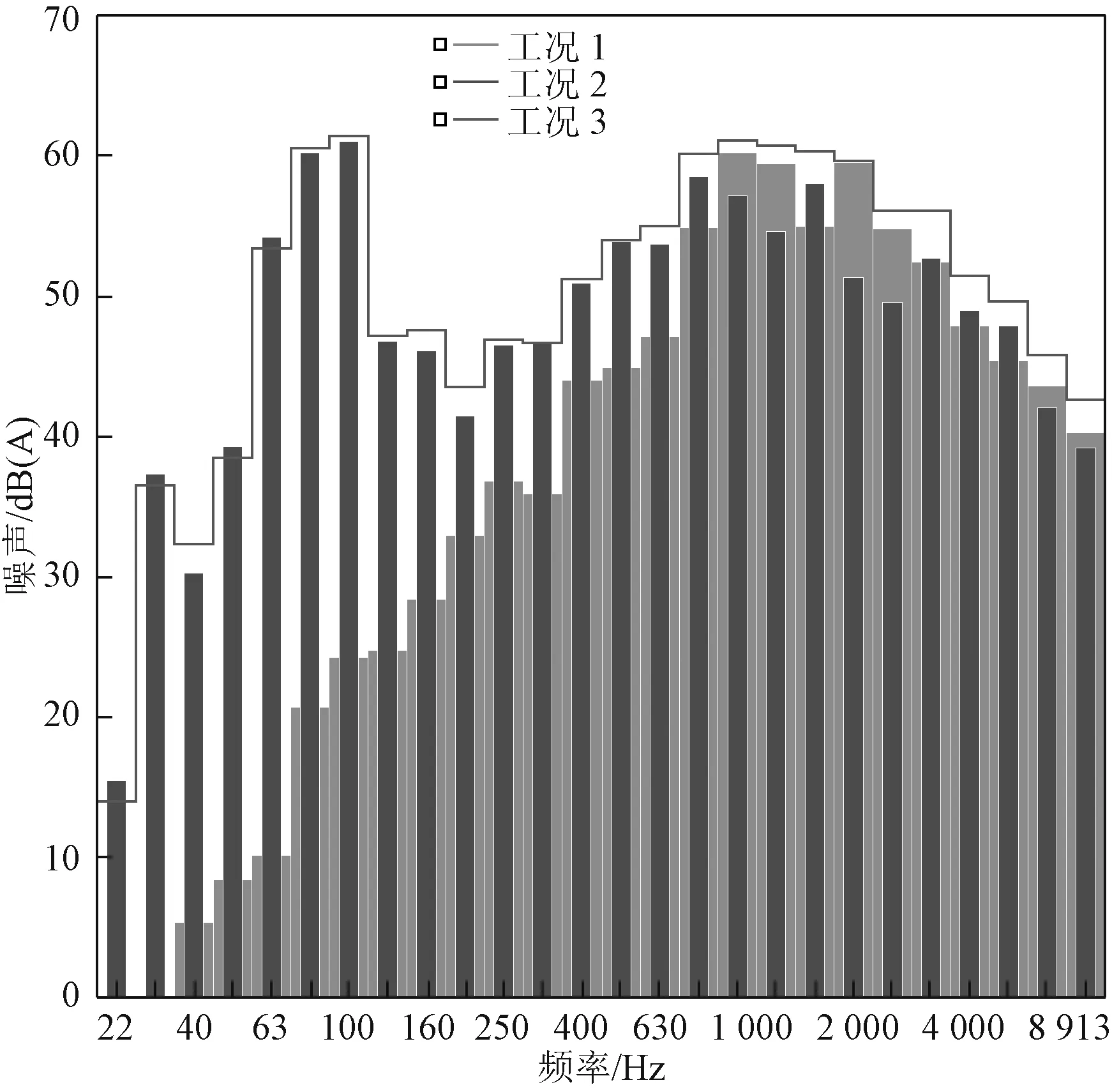

车辆骑行状态下驾驶员耳旁噪声的测试结果见表2。由工况1和工况2相比可知,仅风扇启动时,驾驶员左耳侧噪声为66 dB(A);除风扇外其他声源传播到驾驶员左耳侧噪声为68.8 dB(A),二者相差2.8 dB(A)。仅风扇启动时,驾驶员右耳侧噪声为66.3 dB(A);除风扇外其他声源传播到驾驶员右耳侧噪声为68 dB(A),二者相差1.7 dB(A)。表明风扇噪声对驾驶员耳旁噪声的贡献较其他所有声源小。工况2和工况3为风扇启动前后噪声对比,风扇启动后,驾驶员左侧耳旁噪声增加1.8 dB(A)。右侧耳旁噪声增加2.1 dB(A),表明摩托车风扇噪声对驾驶员耳旁噪声的影响不可忽略。

表2 驾驶员耳旁噪声值 单位:dB(A)

驾驶员耳旁噪声1/3倍频程图如图5和图6所示。从图中可以看出,风扇启动与否对驾驶员耳旁噪声低频段基本没有影响,在低频有两个比较明显的噪声峰值,对应中心频率分别80 Hz和100 Hz,是由其他声源引起的。风扇对驾驶员耳旁噪声的影响主要集中在1 000~3 000 Hz,该频段是驾驶员听觉比较敏感的频段。因此,对大排量摩托车来说,风扇噪声需要重点关注。

图5 左耳侧噪声1/3倍频程图

图6 右耳侧噪声1/3倍频程图

2.2.2 摩托车周围环境噪声影响分析

车辆自然侧置状态下车辆周围的噪声测试结果见表3。工况1和工况2相比可知,仅风扇启动时,摩托车四周的平均噪声为69.4 dB(A),仅发动机启动时,摩托车四周的平均噪声为69.8 dB(A),说明风扇噪声对摩托车四周环境噪声的影响与其他所有声源相当。工况2和工况3相比可知,在发动机启动的基础上,当风扇启动后,摩托车四周环境噪声平均值为72.8 dB(A),与风扇未启动相比噪声增加了3 dB(A),说明风扇对摩托车四周环境的噪声影响较大。

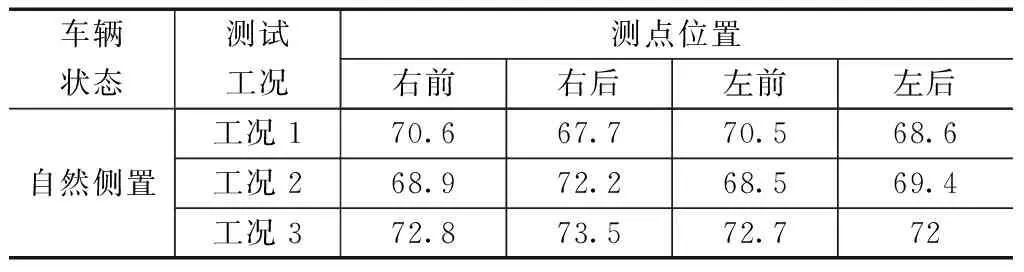

表3 车辆周围噪声值 单位:dB(A)

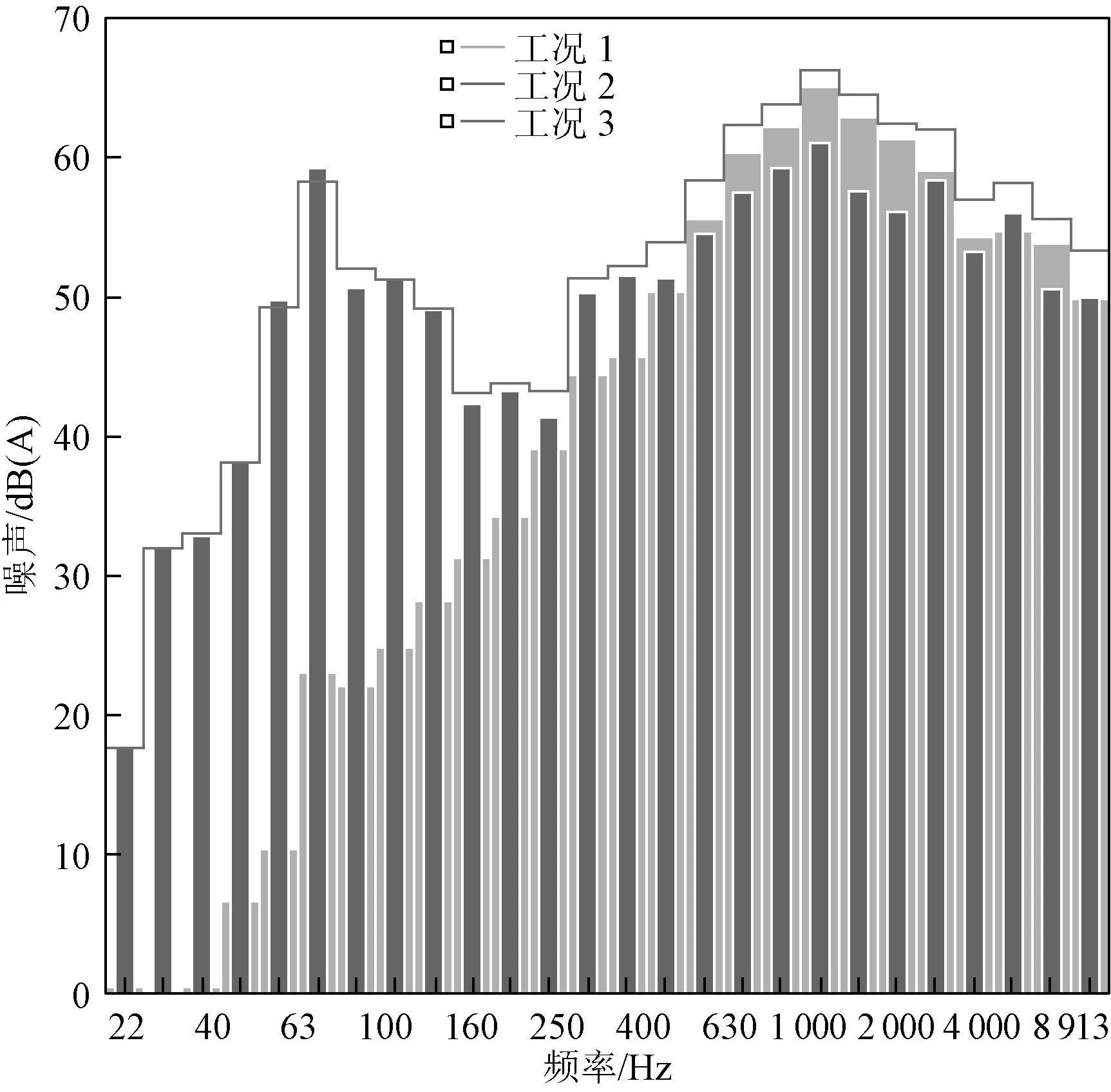

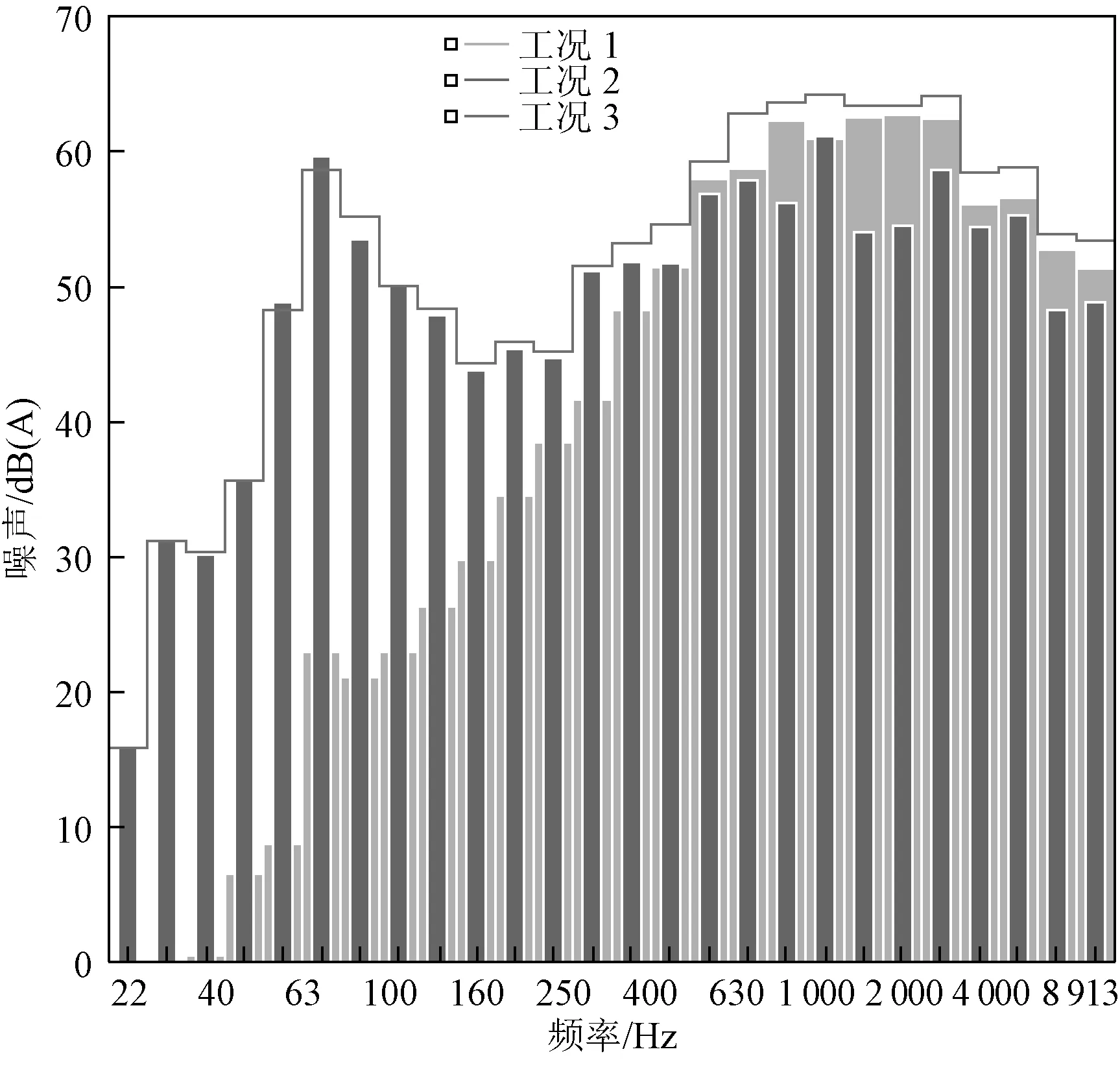

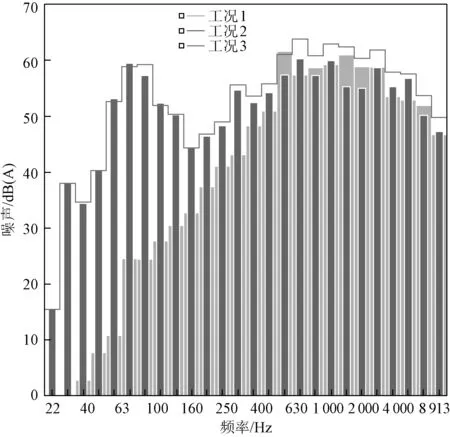

摩托车四周噪声1/3倍频程图如图7~图10所示。从图7中可以看出,风扇对右前侧噪声的影响主要集中在1 000~4 000 Hz,尤其是在中心频率1 600 Hz最大峰值处,风扇噪声比较突出。从图8可以看出,风扇对左前侧噪声的影响主要集中在800 Hz以上的频段,尤其在主要噪声峰值对应的2 000、2 500、3 150 Hz频率处,风扇噪声比较突出。从图9和图10可以看出,噪声最大的峰值不是来源风扇噪声,风扇对右后侧和左后侧的噪声影响相对较小。

图7 右前噪声1/3倍频程图

图8 左前噪声1/3倍频程图

图9 右后噪声1/3倍频程图

图10 左后噪声1/3倍频程图

综上分析来看,风扇对摩托车车头前部噪声的影响大于车头后部,这与摩托车结构布置和放置状态有一定关系。总之,从大排量摩托车对环境噪声的影响来看,风扇噪声的影响需要引起关注。

3 风扇选型分析

为了提升摩托车的骑乘舒适性,风扇供应商提供了两种风扇单品样件以供整车上进行选型匹配,实物样件如图11所示。

图11 单品风扇实物样件

3.1 风扇转速测试对比分析

根据式(1)可知,风扇的转速是风扇噪声的关键影响因素之一。测试时,将风扇组件固定在简易工装上,利用稳压电源给风扇提供稳定14 V电压,利用光电传感器采集风扇运转过程中的转速大小,如图12所示。

图12 风扇转速和噪声测试

单品风扇的转速测试结果见表4,1#风扇的转速比原状态低532.7 r/min,转速降低明显。2#风扇比原状态风扇的转速高了57.3 r/min,转速比较接近。测得风扇的转速大小后根据式(1)能够计算出风扇叶片旋转时阶次噪声,1#风扇、2#风扇和原状态风扇的一阶噪声分别为820.9、919.3、909.7 Hz,二阶噪声分别为1 641.8、1 838.6、1 819.4 Hz。

表4 风扇转速 单位:r/min

3.2 单品风扇噪声测试对比分析

单品风扇的噪声测试如图12所示。在距离风扇组件1 m处与风扇进、出风侧45°位置布置两传感器进行噪声测试。

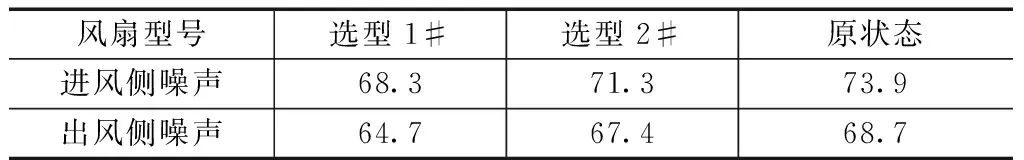

单品风扇的噪声测试结果见表5,3种风扇进风侧噪声均高于出风侧,主要原因是风扇罩改变了噪声的传播方向,对噪声起到了一定的掩蔽作用。与原状态风扇相比,1#选型风扇进、出风侧噪声分别降低了5.6 dB(A)和4 dB(A),2#选型风扇进、出风侧噪声分别降低了2.6 dB(A)和1.3 dB(A),1#选型风扇的噪声最低,两种选型风扇方案的噪声均优于原状态。

表5 单品风扇噪声对比测试值单位:dB(A)

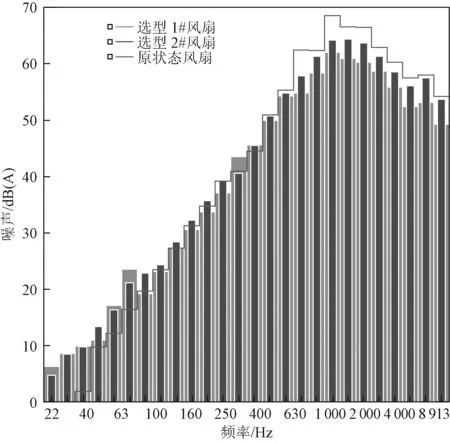

3种风扇进风侧的噪声1/3倍频程图如图13所示。原状态风扇噪声主要分布在中心频率为1 600、2 000、2 500 Hz频段,主要集中在风扇叶片旋转二阶噪声附近。在主要噪声源的中高频段,两种选型方案风扇的噪声均有降低,在低频段选型风扇噪声有所增加,但对噪声Overall值影响不大。

图13 进风侧噪声1/3倍频程图

3种风扇出风侧的噪声1/3倍频程图如图14所示,原状态风扇噪声主要分布在中心频率为1 000、1 600、2 000 Hz频段。在主要噪声源的中高频段,1#选型方案风扇的噪声均有降低,在低频部分频段选型风扇噪声有所增加,但对噪声Overall值影响不大。2#选型方案风扇的噪声中高频段除中心频率1 250 Hz外均有降低,在低频部分频段选型风扇噪声有所增加,但对噪声Overall值影响不大。进、出风侧噪声存在一定的差异,可能与风扇罩的结构影响有关。

图14 出风侧噪声1/3倍频程图

3.3 整车噪声测试对比分析

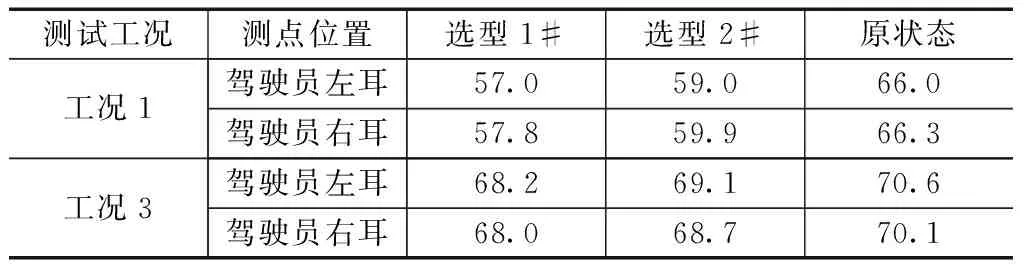

为了评价选型风扇在整车上的噪声表现,分别将选型的两种风扇换装到整车上与原状态进行对比测试,测试工况为表1中测试工况1和测试工况3,其中工况2为同一状态,无须重复测试。

风扇挂整车后骑行状态的噪声对比测试结果见表6,3种风扇挂整车上驾驶员耳旁噪声表现与单品风扇的噪声趋势一致,挂原状态风扇噪声最大,挂1#选型风扇噪声最低,挂2#选型风扇噪声居中。在骑行工况3下,1#选型风扇驾驶员左侧耳旁噪声比原状态降低2.4 dB(A),右侧耳旁噪声降低2.1 dB(A),2#选型风扇驾驶员左侧耳旁噪声比原状态降低1.5 dB(A),右侧耳旁噪声降低1.4 dB(A)。因此两种选型风扇挂装整车后对驾驶员耳旁噪声都有改善,1#选型风扇降噪效果更佳。

表6 风扇挂整车骑行状态噪声对比测试值 单位:dB(A)

风扇挂整车侧置状态的噪声对比测试结果见表7。在工况1下,摩托车挂1#选型风扇、2#选型风扇和原状态风扇四周的噪声平均值分别为60.6、63、69.4 dB(A),3种风扇对环境噪声影响从大到小排序为原状态>选型2#>选型1#。与整车挂原状态风扇相比,挂1#选型风扇噪声降低了8.8 dB(A),挂2#选型风扇噪声降低了6.3 dB(A),对环境噪声的改善均比较明显。

在工况3下,摩托车挂1#选型风扇、2#选型风扇和原状态风扇四周的噪声平均值分别为71.3、70.7、72.8 dB(A),3种风扇对环境噪声影响从大到小排序为原状态>选型1#>选型2#。与整车挂原状态风扇相比,挂1#选型风扇噪声降低了1.5 dB(A),挂2#选型风扇噪声降低了2.1 dB(A),对环境噪声均有一定的改善。

风扇选型除了考虑噪声性能外,还必须要保证基本的散热性能。在对3种风扇挂整车散热性能评估过程中,发现挂1#选型风扇后,车辆在长时间热车后停车怠速时冷却系统出现开锅的情况,不能满足散热要求,整车挂2#选型风扇和原状态风扇均没有出现开锅现象,能满足散热要求。

表7 风扇挂整车侧置状态噪声对比测试值 单位:dB(A)

综合分析来看,1#选型风扇的噪声表现最佳,但不能满足散热要求,2#选型风扇的噪声表现次之,原状态风扇噪声表现最差,二者均能满足散热要求,因此选定2#选型风扇作为整车定型方案。

4 结论

1)运用LMS Test.Lab测试系统对某500 cc大排量摩托车风扇噪声测试分析,明确了冷却风扇噪声对驾驶员耳旁的贡献量和四周环境噪声的影响。

2)通过选型分析确定了整车的风扇方案,骑行工况驾驶员耳旁噪声比原状态降低1.5 dB(A)左右,提升了大排量摩托车的骑乘舒适性,同时减少了摩托车对环境噪声的污染。

3)风扇噪声测试方法和风扇选型分析方法在大排量摩托车冷却风扇选型和匹配方面具有一定的参考价值。