烧嘴氧气旋流角度对干煤粉气化性能的影响

2022-05-06王国梁

王国梁

(国家能源集团宁夏煤业有限责任公司煤制油分公司,宁夏 银川 750411)

目前,国内干煤粉气流床气化技术应用日趋增多,其中气化炉是装置运行的核心设备,而烧嘴是气化炉长周期、高效、稳定运行的关键,与气化炉结构的匹配性至关重要。煤气化时,煤粉与氧气及次高压蒸汽自主烧嘴端部喷出后,在主烧嘴端部一个较短的过渡区域内,高速射流的流体形成剪切层,剪切层自然不稳定性的迅速增长导致了漩涡的形成,漩涡会导致射流对周围流体的卷吸[1],由于卷吸作用的存在,使得射流宽度沿长度方向不断增加,当射流扩张受到壁面限制且周围流体量小于射流所能卷吸的量时,由于反向压力梯度的存在,在炉膛内会产生回流[2]。因此,烧嘴的氧气旋流角度是影响炉膛内流场分布的一个重要因素。

本文以某煤化工基地2 200 t/d投煤量、顶置单喷嘴下行激冷流程干煤粉气化炉为试验装置,在其他工况相同时,研究了不同烧嘴氧气旋流角度(23°、25°和27°)[2-3]对有效气、气化效率、水冷壁热损、单耗等指标的影响,以期为同类气化技术提供参考。

1 干煤粉气化工艺流程及气化炉组合烧嘴结构

1.1 干煤粉气化工艺流程

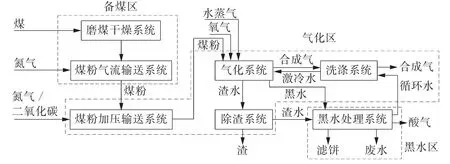

干煤粉气化工艺流程示意图见图1。微正压的煤粉通过两个交替运行的煤粉锁斗不间断地进入高压煤粉给料罐,利用煤粉给料罐与气化炉间的压差,将处于流化态的煤粉经主烧嘴喷入气化炉燃烧室,在燃烧室的高温火焰下进行气化反应。由于煤粉气化反应所需的氧气量远小于煤粉完全氧化所需的氧气量,因此煤粉在燃烧室中进行了部分氧化反应,并产生了以H2和CO为主的合成气。热合成气和熔渣通过下降管离开气化炉反应室,一起向下流动至气化炉激冷室(出下降管的热合成气、熔渣与激冷水混合,熔渣迅速固化,大部分粗渣进入激冷室下部的水浴中,小部分细灰随合成气进入下游工序)。在气化炉激冷室下游配置有合成气洗涤单元,经过洗涤处理的合成气将被送往下游变换装置。气化炉激冷室以及合成气洗涤单元产生的黑水被送至闪蒸系统,黑水经过闪蒸系统脱除酸气并回收热量。经过闪蒸后的黑水、来自捞渣机的渣水和来自真空带式过滤机的滤液被一起送至黑水处理系统,将黑水中的固体进行分离后,大部分澄清水作为系统的回用水,一小部分灰水作为废水送至污水处理单元进一步处理[4]。其中组合烧嘴的主要用途是将氧气、水蒸气混合物和气流输送的煤粉在组合烧嘴出口进行混合与雾化,之后进入气化炉燃烧室,在1 450℃~1 650℃、4.4 MPa(G)的条件下进行局部氧化的气化反应,生成以H2和CO为主的合成气。

图1 干煤粉气化工艺流程示意图

1.2 组合烧嘴的结构

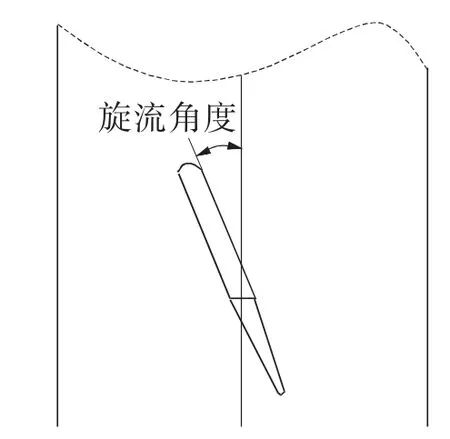

该气化炉采用单喷嘴置顶喷式水冷壁结构,分为燃烧室和激冷室两大部分,其中燃烧室为闭式循环膜式水冷壁结构,激冷室为下降管加破泡条结构。组合烧嘴由点火烧嘴和主烧嘴构成[5],其中主烧嘴氧气通过点火烧嘴和主烧嘴的环隙经氧气分布器进入气化炉燃烧室,氧气分布器安装在点火烧嘴端部,其中旋流角度是氧气分布器的关键安装参数。氧气分布器示意图如图2所示。

图2 氧气分布器示意图

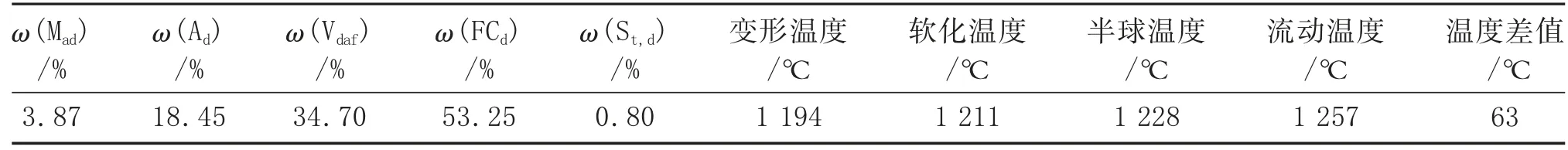

1.3 煤质数据

该气化炉用煤的煤质数据见表1。

表1 煤质数据

2 不同氧气旋流角度对气化指标的影响

该干煤粉气化炉分别对不同氧气旋流角度(23°、25°和27°)的烧嘴进行了为期5 d的试用,并对有效气、气化效率、水冷壁热损、单耗等指标进行了对比。

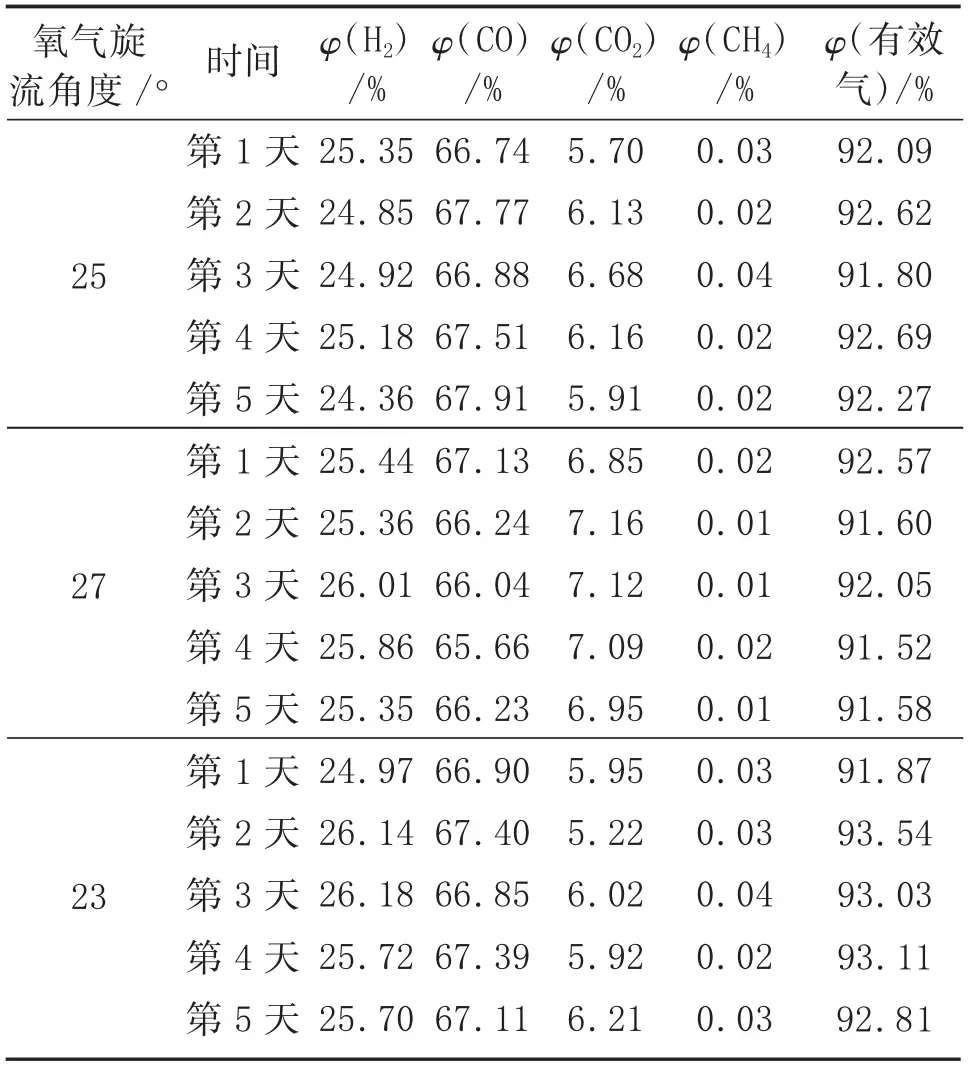

2.1 有效气

干煤粉加压气化工艺的特点是通过高温、高压的气化反应,使喷入气化炉的煤粉与氧气、水蒸气发生反应,生成粗煤气(CO、H2、CO2、CH4等),其中CO和H2为有效气,有效气含量越高,气化效率越高。不同氧气旋流角度下的有效气组分见表2。由表2可知,氧气旋流角度为25°时,有效气的体积分数在92.29%左右;氧气旋流角度为27°时,有效气的体积分数最低,在91.86%左右,比25°时低0.43个百分点,但其甲烷含量低,表明烧嘴火焰变短变宽,返混区域扩大,氧气与煤粉在气化炉内的停留时间相对延长,煤粉燃烧更充分;氧气旋流角度为23°时,有效气的体积分数最高,在92.87%左右,比25°时高0.58个百分点,但其甲烷含量偏高,表明烧嘴火焰变长变窄,炉温偏低,煤粉燃烧不充分。

表2 不同氧气旋流角度下的有效气组分

2.2 气化效率

不同氧气旋流角度下的气化效率见表3。由表3可知,氧气旋流角度为27°时,渣、饼残碳率最低,碳转化率最高,煤粉燃烧充分,但冷煤气效率最低,说明有效气产量最低,气化效率低;氧气旋流角度为23°时,渣、饼残碳率最高,煤粉未完全反应或是一部分未反应,碳转化率和冷煤气效率低,说明煤粉燃烧不充分,有效气产量低;氧气旋流角度为25°时,渣、饼残碳率和碳转化率处于中间水平,冷煤气效率最高,有效气产量最大。

表3 不同氧气旋流角度下的气化效率

2.3 水冷壁热损

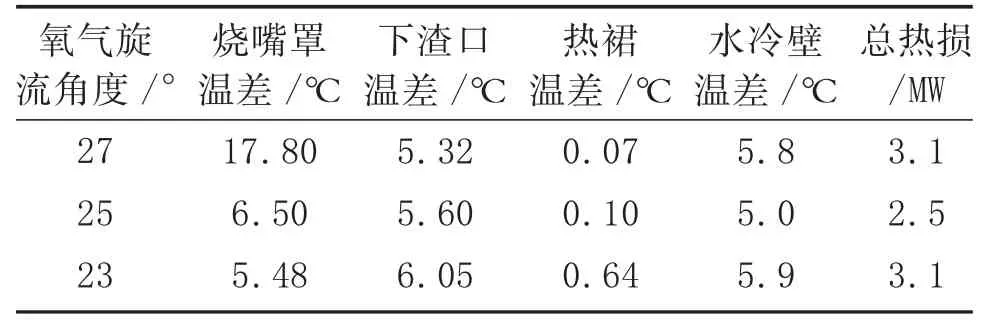

不同氧气旋流角度下的水冷壁热损见表4。由表4可知,氧气旋流角度为23°时,烧嘴火焰变长,下渣口和热裙温差增大,但幅度不大;氧气旋流角度为27°时,氧气/次高压蒸汽喷出后的张角增大,中心高速气流的直径增加,燃烧室内返混区域增加,燃烧火焰长度变短,直径变大,烧嘴罩温差增大,热裙温差减小。3种氧气旋流角度的烧嘴对水冷壁盘管的影响均较小。

表4 不同氧气旋流角度下的水冷壁热损

2.4 单耗

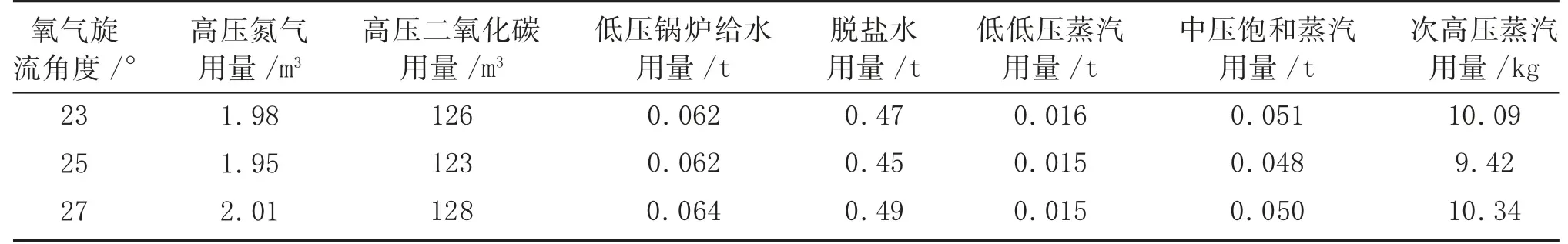

不同氧气旋流角度下的公用介质单耗(每1 000 m3有效气、100%负荷)见表5。

表5 不同氧气旋流角度下的公用介质单耗

由表5可知,氧气旋流角度为25°时,气化炉的单耗最低;氧气旋流角度为27°时,气化炉的单耗最高。

3 结 论

气化炉烧嘴氧气旋流角度在23°时,有效气含量最高,渣、饼残碳率最高;在27°时,有效气含量最低,渣、饼残碳率最低,但此时燃烧火焰长度变短,直径变大,烧嘴罩温差增大,有效气产量最低,单耗最高;在25°时,有效气含量和渣、饼残碳率处于中间水平,但此时冷煤气效率最高,有效气产量最大,单耗最低。综上所述,当氧气旋流角度为25°时,气化炉的气化性能最佳。