Ni2P/Al2O3-TiO2催化剂制备及其菲加氢饱和性能

2022-05-05王九占荆洁颖李文英

陈 羽,王九占,李 泽,荆洁颖,李文英

(太原理工大学 省部共建煤基能源清洁高效利用国家重点实验室,山西 太原 030024)

0 引 言

将富含芳烃化合物的煤焦油分离后通过精制过程制备高价值化工产品,是煤焦油清洁高效利用的有效手段。近年来,我国煤焦油年产量达2 000万t以上,在高温煤焦油中三环芳烃化合物菲质量分数为4%~6%[1-2]。利用菲自身芳环结构,可将菲加氢饱和生成具有高能量、高密度及高热稳定的全氢菲,是航空航天领域喷气燃料的理想组分[3-4]。菲加氢饱和制备全氢菲的关键在于制备高性能的催化剂。

前人对菲的催化加氢反应进行了广泛研究[5-7],发现菲易加氢转化,但其加氢饱和产物——全氢菲难以获得,主要原因有2方面:① 随着稠环芳烃加氢过程的进行,芳烃化合物的π电子密度降低,导致芳烃吸附常数下降[7-9],降低了芳烃加氢中间产物在催化剂表面的吸附;② 中间产物八氢菲的环烷烃结构具有较大的空间位阻,很难在催化剂表面吸附[6,10]。因此,催化剂对芳烃的吸附能力可以侧面反映芳烃加氢饱和催化剂性能的优劣。传统的NiMoS催化剂具有寿命长、成本低廉等优势,但在菲加氢反应体系中加氢能力较弱;贵金属Pt、Pd等催化剂加氢能力强,但成本高、耐硫性能差;Ni基催化剂加氢性能较好、成本低廉,但稳定性有待提高。目前鲜见针对稠环芳烃菲加氢饱和反应的相关研究,因此通过调控催化剂结构提高菲加氢催化剂性能是重中之重。

近年来,Ni2P催化剂因具有特殊形貌及电子结构而广泛应用于加氢领域[11-13]。Ni2P催化剂在原料组成较复杂时进行加氢饱和反应具有较强的稳定性,但其深度加氢饱和性能仍有不足。研究者使用不同Ni2P合成方法[14-17]、添加助剂[18-19]以及载体改性[20-21]等手段对催化剂粒径、孔径及还原程度等进行改性,以提高Ni2P催化剂加氢性能。上述方法虽然一定程度上提高了催化剂的加氢活性,但无法解决菲加氢过程中芳烃吸附困难的问题。研究发现Ni2P催化剂中Ni电子性质对芳烃吸附影响较大[12,22],降低Ni的缺电子程度有利于提高催化剂对芳烃的π吸附能力。FU等[20]考察了Ni2P/MZSM-5催化剂在固定床反应器上的菲加氢饱和性能,发现载体MZSM-5与Ni间存在强相互作用,使得Ni具有更高的电子云密度,有利于强化Ni2P催化剂对菲的吸附。JIANG等[12]以苯并呋喃为模型化合物进行加氢脱氧反应,发现Ni2P/Al2O3@TiO2加氢脱氧催化剂中TiO2会向Ni传递电子,通过改变催化剂电子结构提高其加氢脱氧能力。JANG等[22]对比了Ni2P/SiO2和Ni2P/Ga-SiO2催化剂用于4,6-DMDBT的加氢脱硫性能,发现载体中引入Ga可增加Ni2P催化剂中Ni的缺电子程度,增强催化剂对4,6-DMDBT中带有孤对电子S的吸附,削弱催化剂对苯环的π吸附,表明Ni缺电子程度过高会降低催化剂的芳烃吸附能力。

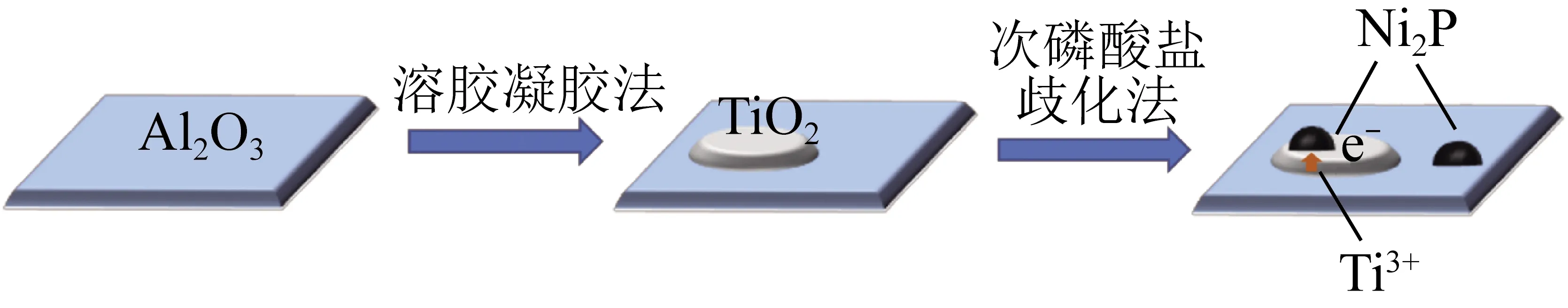

由于TiO2具有提供电子、平衡Ni缺电子程度的能力[12,23-24],因此笔者以溶胶凝胶法制备了系列不同TiO2含量的Al2O3复合氧化物载体,采用次磷酸盐歧化法合成了系列Ni2P/Al2O3-TiO2催化剂,以多环芳烃菲为模型化合物,探究了载体中引入TiO2对Ni2P/Al2O3催化剂几何结构、电子结构及菲加氢饱和性能的影响。通过调控TiO2掺杂量,使Ni处于适宜的缺电子状态,强化菲及中间产物的吸附,提高全氢菲的选择性。

1 试 验

1.1 催化剂制备

Ni2P/Al2O3-TiO2加氢饱和催化剂的制备过程如图1所示,Al2O3-TiO2复合氧化物载体采用溶胶凝胶法制备[25]。采用次磷酸盐歧化法将Ni2P负载于Al2O3-TiO2复合氧化物载体制备Ni2P/Al2O3-TiO2催化剂[16],理论负载量为10%(以Ni质量分数计)。

图1 Ni2P/Al2O3-TiO2催化剂的制备Fig.1 Preparation of Ni2P/Al2O3-TiO2 catalyst

1.1.1Al2O3-TiO2复合氧化物载体的制备

在搅拌状态下向无水乙醇中加入钛酸正丁酯,随后加入γ-Al2O3持续搅拌1 h,缓慢滴加体积比为5∶2∶2的乙醇-水-乙酸混合溶液,乙醇-水-乙酸混合溶液加入量与钛酸正丁酯与水物质的量之和的比值为3,加入混合溶液后搅拌2 h;过夜陈化,将样品置于烘箱120 ℃干燥12 h,干燥后样品放入马弗炉中以3 ℃/min升温速率从室温升温至550 ℃ 后恒温3 h得到Al2O3-TiO2复合氧化物载体。通过改变钛酸正丁酯的加入量,制备出TiO2质量分数为5%、10%、15%和20%的Al2O3-TiO2复合氧化物载体。钛酸正丁酯用量分别为1.1、2.2、3.5、5.0 mmol时,载体中TiO2质量分数分别为5%、10%、15%和20%,将Al2O3-TiO2复合氧化物载体以xTi命名(x%为掺入TiO2的质量分数),分别为5Ti、10Ti、15Ti和20Ti。

1.1.2Ni2P/Al2O3-TiO2催化剂的制备

采用等体积浸渍法制备Ni2P/Al2O3-TiO2催化剂:将2.2 mmol次磷酸铵、1.1 mmol四水合乙酸镍(P、Ni物质的量比为2∶1)溶解于1.2 mL去离子水中,持续搅拌;完全溶解后,缓慢加入0.59 g混合氧化物载体xTi,搅拌均匀后超声1 h,然后于室温下搅拌12 h;将样品置于烘箱120 ℃干燥12 h,获得Ni2P/Al2O3-TiO2催化剂前驱体。根据催化剂载体中TiO2质量分数不同,将所得催化剂命名为Ni2P-0Ti、Ni2P-5Ti、Ni2P-10Ti、Ni2P-15Ti、Ni2P-20Ti(Ni2P-xTi中x%为TiO2质量分数)。

1.2 Ni2P/Al2O3-TiO2催化剂的表征

Ni2P/Al2O3-TiO2催化剂的表征方法参照文献[26]。催化剂及载体的晶相结构由X射线衍射仪测定。采用美国康塔仪器公司生产的Quantachrome Autosorb-iQ型物理吸附仪测定催化剂孔径结构、比表面积。采用美国麦克默瑞提克公司生产的全自动程序升温Autochem II 2920型化学吸附仪测试催化剂的还原性能(H2-TPR)、催化剂表面活性位点数量和分散度(CO脉冲吸附试验)、催化剂酸强度及酸量(NH3-TPD)。采用日本岛津Kratos X-射线光电子能谱仪(XPS)测试催化剂表面金属的电子性质。采用美国Thermo Scientific Talos公司的F200C透射电子显微镜测试催化剂的形貌及Ni2P粒径分布。

1.3 菲加氢催化剂活性评价

采用昆仑永泰科技公司生产的微型高压固定床反应器评价催化剂的性能。反应器尺寸为内径0.8 cm、长度55 cm。催化剂活性评价步骤为:催化剂装填量为0.1 g,粒径在0.25~0.38 mm。催化剂反应前先还原催化剂,具体条件为:从室温条件下以2 ℃/min速率升温至400 ℃并恒温2 h,H2流量为100 mL/min,催化剂还原完成后,将反应器调节至反应状态,压力(5±0.1) MPa,温度320 ℃,重时空速52 h-1,H2流量60 mL/min,进料速度6 mL/h,氢油比600∶1。反应原料为1%菲的十氢萘溶液。反应产物每1 h取样分析。

采用日本岛津GC-2010高精度气相色谱分析菲加氢饱和反应产物。气相色谱分析相关参数:样品于进样口处气化,根据样品沸点温度设定气化温度为280 ℃,采用弱极性RTX-5色谱柱(长度30 m、内径0.32 nm),检测器为对有机化合物具有高灵敏度的氢火焰离子化检测器(FID),载气为氩气。以十四烷为内标物采用内标法定量分析反应产物,以原料菲(PHE)的转化率,产物二氢菲(DHP)、四氢菲(THP)、对称八氢菲(s-OHP)、不对称八氢菲(as-OHP)、全氢菲(PHP)的选择性作为评价催化剂性能的指标。

原料菲转化率XPHE计算公式为

(1)

产物选择性Si计算公式为

(2)

式中,NPHE,in为反应物菲的物质的量,mol;NPHE,out为反应完成后剩余菲物质的量,mol;Ni分别为二氢菲、四氢菲、八氢菲、全氢菲的物质的量,mol;∑Ni为二氢菲、四氢菲、八氢菲、全氢菲物质的量之和,mol。

催化剂转换频率TOF计算公式为

(3)

式中,F为反应液的流量,mol/s;x为原料转化率,%;n(Ni)为催化剂中Ni的物质的量,mol;d(Ni)为采用CO脉冲试验测量出Ni的分散度。

2 结果与讨论

2.1 不同TiO2掺杂量催化剂的菲加氢活性评价

Ni2P-xTi催化剂的菲加氢性能评价如图2所示,其中Ni2P-mix为采用机械混合方式制备的催化剂(TiO2质量分数为15%)。由图2可知,采用2种方法制备的菲加氢饱和催化剂的菲转化率均较高,接近完全转化。不同TiO2掺杂量对全氢菲选择性影响较大,TiO2掺杂量为0时,全氢菲的选择性接近50%,采用溶胶凝胶法在载体中掺入不同含量TiO2后,全氢菲的选择性均有所提高,当TiO2掺杂量为15%时全氢菲选择性提升了19%,而Ni2P-mix催化剂的全氢菲选择性几乎与未掺杂TiO2的催化剂一致。可见,掺入TiO2不仅能保持较高的菲转化率,还提升了全氢菲的选择性。

图2 Ni2P-xTi催化剂的菲加氢性能评价Fig.2 Evaluation of phenanthrene hydrogenation performance of Ni2P-xTi catalysts

催化剂的稳定性是评价催化剂性能优劣的重要指标。Ni2P-xTi催化剂的菲加氢活性在5 h内的变化情况如图3所示。由图3(a)可知,5 h内不同TiO2掺杂量Ni2P-xTi催化剂的菲转化率均在95%左右;由图3(b)可知,随反应进行,全氢菲选择性逐渐降低,未掺杂TiO2的催化剂全氢菲选择性可保留初始活性的96%,掺杂TiO2后催化剂的全氢菲选择性可保留初始活性的93%左右,表明TiO2掺杂仍能保持Ni2P催化剂的强稳定性。而Ni2P-mix催化剂产物全氢菲选择性呈先增加后稳定,但总体而言,Ni2P-mix催化剂的全氢菲选择性明显低于TiO2掺杂后的催化剂。

图3 Ni2P-xTi催化剂的菲转化率及全氢菲选择性Fig.3 PHE conversion and PHP selectivity of Ni2P-xTi catalyst

2.2 Ni2P-xTi催化剂结构表征

2.2.1不同TiO2掺杂量催化剂的晶相结构

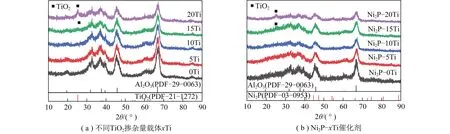

为明确催化剂活性变化的原因,分析了催化剂的晶相结构,结果如图4所示。由图4(a)可知,载体中TiO2掺杂量为5%及10%时,载体中只存在Al2O3,这是由于TiO2掺杂量较少时,其在载体中分散度较好,低于仪器检测限。TiO2掺杂量提高至15%及20%时,载体中同时存在Al2O3和TiO2,说明采用溶胶凝胶法可成功合成Al2O3-TiO2复合氧化物载体。同时观察到,TiO2掺杂量由5%增至20%的过程中,Al2O3-TiO2复合氧化物载体中Al2O3衍射峰强度变弱,这可能是由于增加的TiO2覆盖在Al2O3表面所致。

图4 不同TiO2掺杂量载体及催化剂的XRD谱图Fig.4 XRD structure of supports and catalysts with different TiO2 dopings

由图4(b)可知,Ni2P-xTi催化剂都存在Al2O3,随着TiO2掺杂量增加,Al2O3衍射峰强度变弱;且仅在Ni2P-15Ti催化剂、Ni2P-20Ti催化剂中出现了TiO2衍射峰,该现象与图4(a)结果一致。与载体15Ti、20Ti相比,Ni2P-15Ti催化剂、Ni2P-20Ti催化剂中Al2O3和TiO2的衍射峰强度均出现变弱趋势。但在所有Ni2P-xTi催化剂的XRD谱图中均未观察到Ni2P晶相衍射峰(PDF:03-0953),结合课题组前期工作[16],这是由于采用次磷酸盐歧化法制备的Ni2P-xTi催化剂中Ni2P高度分散,低于XRD检测限所致。

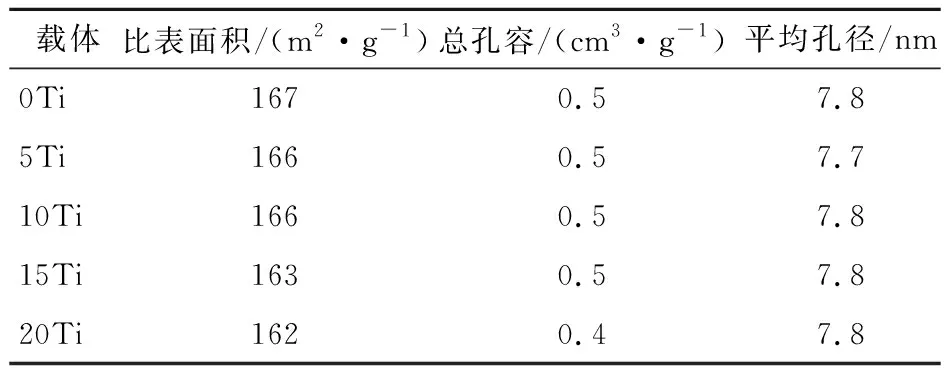

2.2.2不同TiO2掺杂量催化剂的织构性能

不同TiO2掺杂量Al2O3-TiO2复合氧化物载体xTi织构性能分析见表1。由表1可知,TiO2掺杂量为5%、10%、15%及20%时,TiO2掺杂对Al2O3-TiO2复合载体xTi的比表面积、总孔容、平均孔径影响很小,表明TiO2掺杂量小于20%时,混合载体xTi的织构性能与TiO2掺杂量无关。

表1 xTi载体织构性能分析Table 1 Texture properties of xTi supports

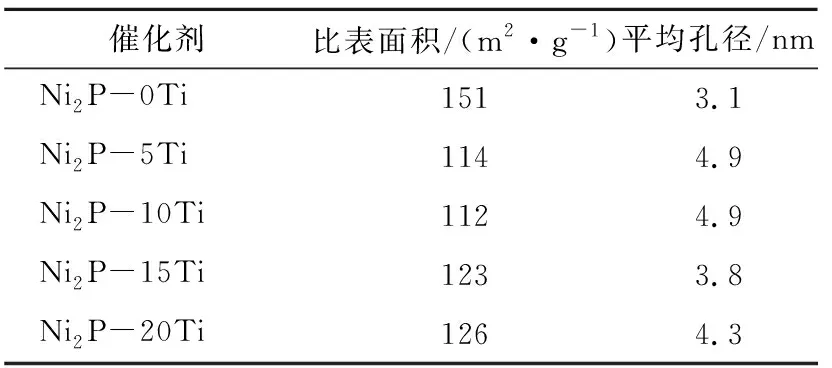

不同TiO2掺杂量的Ni2P-xTi催化剂织构结构见表2。由表2可知,掺杂TiO2会导致原始催化剂比表面积下降,其中Ni2P -10Ti催化剂比表面积最小(112 m2/g),相比Ni2P-0Ti催化剂,降低了26%。TiO2掺杂量在5%~20%时,Ni2P-xTi催化剂比表面积随TiO2掺杂量的增加而缓慢增加,比表面积由Ni2P-5Ti催化剂的114 m2/g增至Ni2P-20Ti催化剂的126 m2/g。与未掺杂TiO2相比,载体中引入TiO2后,Ni2P-xTi催化剂的平均孔径先增大后减小,平均孔径由Ni2P-0Ti的3.1 nm增加到Ni2P-5Ti的4.9 nm,随后平均孔径降至Ni2P-20Ti的4.3 nm。

表2 Ni2P-xTi催化剂的织构性能分析Table 2 Texture properties of Ni2P-xTicatalysts

2.2.3不同掺杂量TiO2催化剂的还原性

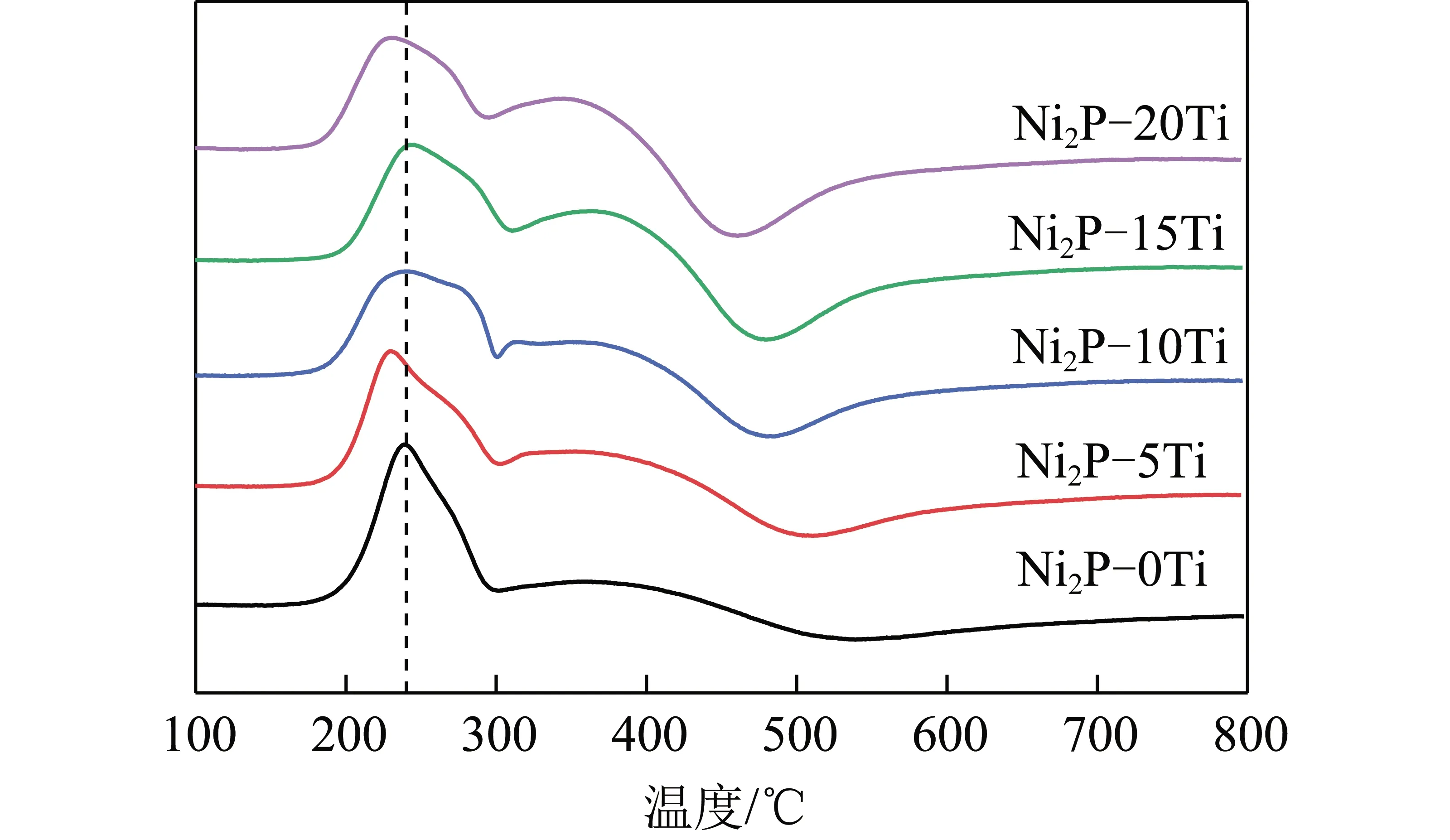

不同TiO2掺杂量的Ni2P-xTi催化剂前驱体的还原性如图5所示。由图5可知,Ni2P-xTi催化剂前驱体的还原过程涉及不同物种的还原,其中180~300 ℃的H2消耗峰为Ni物种的还原峰,350 ℃左右的H2消耗峰为P物种的还原[27]。与未掺杂TiO2的Ni2P-0Ti催化剂相比,掺杂TiO2后Ni2P-xTi催化剂前驱体中Ni还原温度向低温方向偏移,这是因为掺杂TiO2削弱了Ni物种与载体间相互作用力,有利于Ni物种还原。因H2-TPR的还原峰面积代表催化剂还原过程中所需氢气量,掺杂TiO2后Ni2P-xTi催化剂前驱体中Ni物种的还原峰面积随TiO2含量增大出现减小趋势,表明还原后的Ni2P-xTi催化剂中Ni含量减少,即掺杂TiO2后Ni2P-xTi催化剂还原减少了菲加氢饱和反应的活性位点;随着TiO2含量的增加,P物种的还原面积增大,表明TiO2掺杂有利于P物种还原。

图5 Ni2P-xTi催化剂的还原性分析Fig.5 H2-TPR profiles of the Ni2P-xTi catalyst

2.2.4不同TiO2掺杂量催化剂的酸性

不同TiO2掺杂量Ni2P-xTi催化剂的表面酸性如图6所示。由图6可知,Ni2P-xTi催化剂上有2个氨气脱附峰,其中180 ℃左右的氨气脱附峰对应弱酸位点,这是由催化剂表面的P—OH引起,590 ℃ 氨气脱附峰对应强酸位点,高温氨气峰面积远小于低温氨气峰面积,意味着Ni2P-xTi催化剂表面的强酸位点少于弱酸位点。掺杂TiO2后Ni2P-xTi催化剂在180 ℃左右的氨气脱附峰强度和峰面积大小与Ni2P-0Ti催化剂相同,表明TiO2掺杂不影响Ni2P-xTi催化剂的弱酸位点。进一步对比发现,掺杂TiO2后Ni2P-xTi催化剂在590 ℃的氨气脱附峰位置无变化但峰面积略减少,表明TiO2掺杂不影响Ni2P-xTi催化剂表面强酸位点的酸强度,但会影响载体表面强酸位点的数量。

2.2.5不同TiO2掺杂量催化剂的表面元素电子性质

不同TiO2掺杂量Ni2P-xTi催化剂表面Ni原子的化学状态如图7所示,反应前后Ni2P-xTi催化剂中Ni 2p的结合能数据见表3。由图7可知,结合能856.7 eV处的峰为Ni2+,853.3 eV处的峰为Ni2P中的Niδ+(0<δ<1)。与未掺杂TiO2的催化剂(Ni2P-0Ti)相比,掺杂TiO2后Ni2P-xTi催化剂中Niδ+的电子结合能发生改变,催化剂Ni2P-10Ti处结合能为Niδ+结合能最低点,其他TiO2掺杂量Niδ+结合能均大于852.5 eV。催化剂Ni2P-xTi中Niδ+电子结合能变小意味着Ni得到电子,可见,掺杂TiO2会改变Ni的电子密度,即降低了Ni2P中Ni的缺电子程度。关联表3中Ni物种的电子结合能大小与图2中Ni2P-xTi催化剂性能评价结果,发现掺杂TiO2后Ni2P-xTi催化剂中Ni的缺电子程度减小,催化剂Ni2P-xTi的产物全氢菲选择性提高,这是因为Ni2P-xTi催化剂中Ni缺电子程度降低有利于强化催化剂对苯环的π吸附及中间产物的吸附,从而改善了催化剂的菲加氢性能。

图7 Ni2P-xTi催化剂中Ni 2p的XPS谱图Fig.7 Ni 2p XPS spectra of Ni2P-xTi catalyst

由表3可知,Ni2P-0Ti催化剂Ni 2p中Niδ+的结合能在反应前后基本保持一致,Ni2+的电子结合能由856.8 eV降至856.3 eV;而不同TiO2掺杂量的Ni2P-xTi催化剂中Niδ+的结合能在反应后均升高,Ni2+的结合能变化幅度较小,说明菲加氢饱和反应过程中Ni2P-xTi催化剂Ni 2p中Niδ+易失去电子进而增加Niδ+结合能。结合图3(b)可知,随着反应进行,催化剂全氢菲选择性无法保持初始高活性,会轻微下降,这可能与催化剂中Ni的电子结构不稳定有关。反应后Ni2P-xTi催化剂中Niδ+的电子结合能介于Ni/Al2O3(853.0 eV)与Ni2P/Al2O3(853.3 eV)之间,表明Ni2P-xTi催化剂中Ni为缺电子状态,但TiO2的存在可降低其缺电子程度,使得催化剂活性组分Ni处于适宜的缺电子状态,强化芳烃的吸附,最终使反应后的Ni2P-xTi催化剂的菲加氢活性仍高于Ni2P-0Ti催化剂。

表3 反应前后Ni2P-xTi催化剂中Ni 2p的结合能Table 3 Binding energy of Ni 2p on Ni2P-xTi catalyst before and after reaction eV

2.2.6不同TiO2掺杂量催化剂的形貌与粒径分析

为了解催化剂的形貌、相组成、表面结构、负载催化剂粒子的大小与催化剂加氢性能之间的关系,利用高分辨透射电子显微镜(TEM)观测催化剂的微观结构,如图8所示。由图8可知,在Ni2P/Al2O3掺杂TiO2前后催化剂的粒径分布较均匀,但Ni2P-xTi(x>0)催化剂中Ni2P的粒子平均值为4.4 nm左右,略低于Ni2P-0Ti的4.8 nm,表明在Ni2P/Al2O3催化剂中掺杂TiO2有利于形成小粒径Ni2P。Ni2P颗粒变小可能是由于TiO2的掺杂有利于P物种还原生成PH3,这在催化剂的还原性分析中得到证实,更多PH3有利于其与还原生成的Ni反应生成Ni2P,抑制了Ni颗粒在还原过程中进一步长大[17]。进一步分析Ni2P-xTi催化剂的晶格条纹,主要为0.203、0.221、0.192 nm,分别对应Ni2P的(201)、(111)及(210)晶面,表明TiO2掺杂不会影响Ni2P活性相的生成。

2.2.7TiO2掺杂对Ni2P-xTi催化剂TOF的影响

为探究化学本身反应速率与催化剂之间的关系,在排除内外扩散的条件下,探究了菲加氢性能较好的Ni2P-15Ti催化剂与未掺杂TiO2的Ni2P-0Ti催化剂之间TOF,结果见表4。可知以菲为原料时,催化剂的转化率由16%提高到19%,TOF由0.3 s-1提高到0.7 s-1,以八氢菲为原料时,催化剂的转化率由8.2%提高到9.5%,TOF由0.1 s-1提高到0.2 s-1。表明掺杂TiO2能明显提高催化剂的加氢活性,结合催化剂的电子性质表征结果(TiO2能向Ni2P中的Ni转移电子),得出催化剂活性提高的原因是掺杂TiO2降低了Ni2P的缺电子程度,使Ni2P中Ni的电子密度处于适宜状态,从而提高催化剂对芳烃的π吸附,最终提高催化剂的加氢活性。在相同催化剂下,对比不同原料计算得到的TOF,由八氢菲为原料计算得到的TOF远小于由菲计算得到的TOF,约为菲的1/3,表明八氢菲较菲难以加氢转化,这与BELTRAMONE等[7]在NiMo/Al2O3催化剂上得到结论一致。

Ni2P-15Ti催化剂与其他学者的菲加氢催化剂[13,20,27-29]活性对比见表5,发现本文提出的Ni2P-15Ti催化剂的菲加氢能力较强。

表5 Ni2P-15Ti催化剂性能与文献对比Table 5 Comparison of the catalytic performance of Ni2P-15Ti with the literature in the deep hydrogenation of phenanthrene

3 结 论

1)采用溶胶凝胶法在Ni2P/Al2O3中掺杂TiO2能够提高催化剂的菲加氢性能,反应压力5 MPa、反应温度320 ℃、重时空速52 h-1条件下,与未掺杂TiO2的催化剂对比,TiO2掺杂量为15%的催化剂加氢饱和产物全氢菲选择性由49%提升至68%,菲的转化率变化较小,均为95%左右。

2)通过对xTi复合载体及Ni2P-xTi催化剂进行结构分析,发现TiO2在催化剂表面主要以锐钛矿晶型存在;TiO2掺杂量在20%以内时,TiO2的掺杂对催化剂酸性基本无影响,但其掺杂会导致催化剂的比表面积下降;TiO2掺杂可改变催化剂加氢能力,主要是因为Ni电子性质的改变提高了催化剂对芳烃化合物的π吸附能力,进而提高了催化剂的芳烃加氢饱和性能。

3)通过计算催化剂TOF,发现TiO2掺杂会提高催化剂的TOF,当反应原料为菲时,TOF由0.3 s-1增加到0.7 s-1,当以中间产物八氢菲为原料时,TOF由0.1 s-1增大至0.2 s-1,催化剂的TOF均提高2倍左右;另外,在相同催化剂下,以菲为原料计算得到的TOF(0.7 s-1)是以八氢菲为原料的TOF(0.2 s-1)的3.5倍,证明了八氢菲的加氢转化难于菲。