煤矸石酸碱一步催化法制备SiO2气凝胶

2022-05-05刘维海李淑敏武泽民杨波张德忠陈欢乐夏晨康尚阳胡博张鑫源苗洋高峰

刘维海,李淑敏,武泽民,杨波,张德忠,陈欢乐,夏晨康,尚阳,胡博,张鑫源,苗洋,高峰

1.太原理工大学 材料科学与工程学院,山西 太原 030024;2.阳煤集团纳谷(山西)气凝胶科创城管理有限责任公司,山西 阳泉 045000

引 言

二氧化硅气凝胶包含98%以上的空气和2%(高度)交联网络结构形式的固体二氧化硅[1]。气凝胶具有独特的纳米多孔结构,有极低的密度、高透光率和极低的热导率以及较大的表面积[2]等特性,使其可以应用在催化剂[3]、透明隔热材料[4]、薄膜[5]、反射隔热涂料[6]、药物释放系统[7]等领域中。随着研究者们对二氧化硅气凝胶制备的研究,发展出以水玻璃为硅源的硅酸盐前驱体,以及正硅酸乙酯(TEOS)、正硅酸甲酯(TMOS)、甲基三乙氧基硅烷 (MTES)、 甲基三甲氧基硅烷(MTMS)、多聚硅氧烷(PEDS)、倍半硅氧烷(POSS)等硅醇盐为硅源前驱体[8]。黄健等[9]以正硅酸乙酯(TEOS)为硅源,以NH4F为催化剂,常压干燥制备出比表面积为667 m2/g的SiO2气凝胶材料。有机前体制备的二氧化硅气凝胶不含有杂质,且比表面积较高,生产二氧化硅气凝胶的前驱体一般用昂贵的有机前体[10]。由于高额的生产成本限制了气凝胶的大批量生产。为了节约成本,可选用煤矸石做二氧化硅气凝胶的原料。据统计,我国目前煤矸石累计存量达70亿t以上,仍以3.0~3.5亿t/a的速度增加[11]。煤矸石堆积占用大量的土地和污染环境[12],合理利用煤矸石的问题迫在眉睫。就目前而言大多产品利用煤矸石的附加值比较小且利用率不高,如生产水泥、砖、沸石和肥料等[13]。煤矸石制备气凝胶不但使废弃物资源化利用,而且可以实现煤矸石的高附加值利用。

目前针对煤矸石制备二氧化硅气凝胶方面研究较少,主要利用有机硅来提高硅含量。Zhu等[14]以煤矸石为原料,通过常压干燥法制备出表观密度为0.255 9 g/cm3的疏水性SiO2气凝胶。虽然利用煤矸石为单一硅源制备出二氧化硅气凝胶,但其表观密度过高。ZHU等[15]以煤矸石为原料,添加正硅酸乙酯,制备出比表面积为600 m2/g的气凝胶。虽然添加正硅酸乙酯后性能提高,但大大增加了生产成本,因此以煤矸石为单一硅源制备气凝胶具有经济效益。在溶胶-凝胶的催化领域,研究人员一般采用酸碱两步催化法或一步酸催化法来制得湿凝胶,前者相比后者制备得湿凝胶透光性更好,且孔结构更加均匀,在干燥阶段不容易塌缩。酸碱一步催化法不仅兼具酸碱两步催化法的优点,而且使酸碱两步催化过程简化,避免了新杂质离子的引入,本文以煤矸石为单一硅源,采用酸碱一步催化法,最终得到超低表观密度、超疏水和高比表面积的二氧化硅气凝胶。

1 试验材料与方法

1.1 煤矸石组成和物相分析

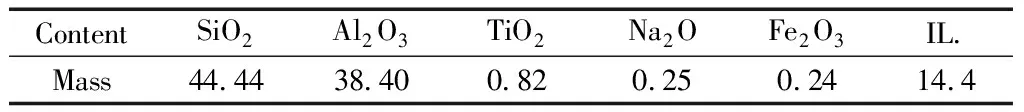

山西朔州煤矸石化学成分分析结果见表1。

表1 山西朔州煤矸石化学成分分析结果 /%

从表1可知,该煤矸石中主要成分为SiO2和Al2O3,质量分数合计约82.84%,其中SiO2的含量超过40%,还含有少量的钛、钠、铁等杂质。以上化学组成和物相分析结果表明,煤矸石达到了制备SiO2气凝胶对原料的要求。

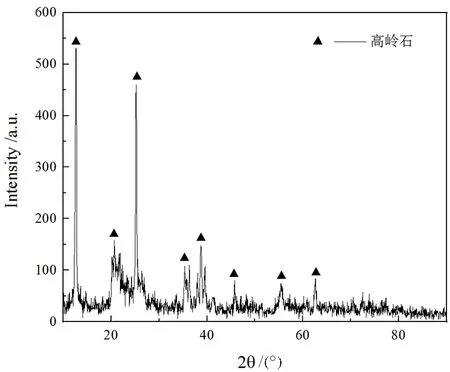

图1 山西朔州煤矸石XRD谱图

由图1可知,煤矸石主要矿物成分为高岭石,而煤矸石XRD谱图中未出现钛铁矿物的衍射峰,这表明钛铁矿物含量较少,衍射峰的强度不高。2θ在25°左右有一个较小的馒头峰,说明在煤矸石中主要物相是晶体,含有少量非晶相。

硅主要以高岭石形式存在于煤矸石中,由于高岭石反应活性较低[16],为充分提取原料中的硅,需要在850 ℃的温度条件下对煤矸石进行高温活化处理并对活化后的的样品进行XRD测试。

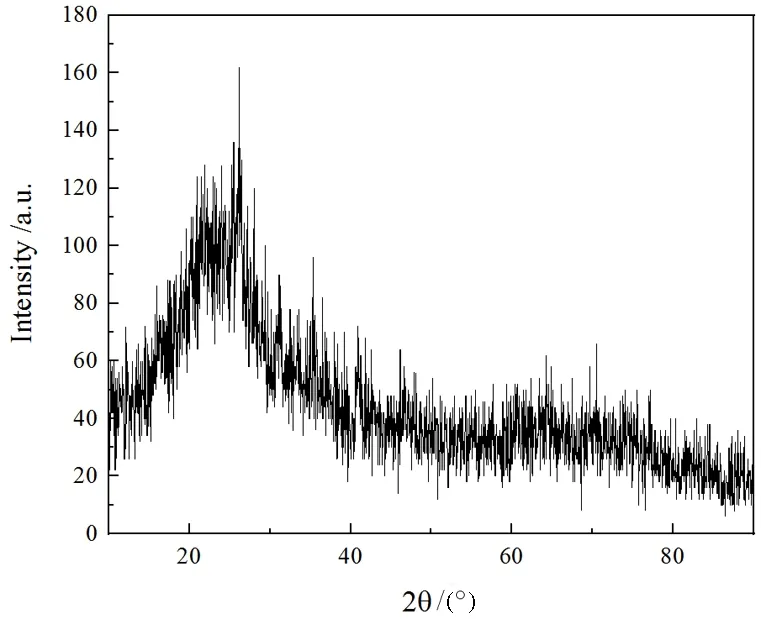

由图2可知,XRD图谱显示2θ在10°~40°之间有一个明显的馒头峰,说明样品中非晶态占主要部分;在2θ为30°左右时有一个明显的强峰,说明煅烧后的煤矸石含有晶体,而碱浸渣主要成分为莫来石,莫来石在900 ℃以上才能形成,因此煤矸石中含有少量的莫来石晶体。而高岭石在低温煅烧条件下会先转化为较高反应活性的偏高岭石。随着温度的持续升高,偏高岭石会转化为无定形的二氧化硅与氧化铝[17]。

图2 煅烧后煤矸石XRD谱图

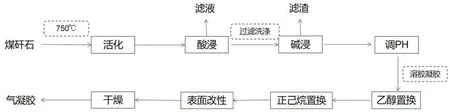

1.2 气凝胶制备方法

煤矸石制备二氧化硅气凝胶的流程图如图3所示。将煤矸石粉碎、研磨,置于电阻炉中进行煅烧。将活化后的煤矸石采用一定浓度的盐酸溶液进行酸浸去除氧化铝,酸浸渣与一定浓度的氢氧化钠溶液进行碱浸来提取氧化硅,向不同浓度的盐酸中缓慢加入上述最佳碱浸液调节pH为6,溶液快速凝胶,在常温下老化24 h后,通过磁力搅拌器打碎,用同体积的无水乙醇浸泡并搅拌24 h后抽滤,再与同体积的正己烷浸泡并搅拌24 h后抽滤。TMCS与正己烷之比为14的改性液浸泡湿凝胶,在搅拌的条件下对湿凝胶改性,使凝胶漂浮且溶液分层后静置12 h。当改性液底部沉淀不再增加时,对漂浮的湿凝胶进行抽滤,然后在通风处干燥12 h,即可得二氧化硅疏水气凝胶。通过对工艺条件的控制,系统研究不同盐酸浓度、酸浸温度对氧化铝的浸出率的影响;不同的氢氧化钠浓度和碱浸温度对二氧化硅浸出率和偏硅酸钠模数的影响,调节pH时的不同浓度盐酸对气凝胶的影响,从而得出煤矸石制备二氧化硅气凝胶的优化制备工艺。

图3 煤矸石制备二氧化硅气凝胶的流程

1.3 检测方法

使用安捷伦ICP OES 730/Agilent 7700检测试验中浸出液的硅、铝含量;采用丹东型X射线衍射仪(XRD)对样品进行物相表征检测煤矸石和试验过程中固相产物的物相;用LYRA 3 XMH型扫描电子显微镜(SEM)观察SiO2气凝胶的微观形貌;使用中国精微高博生产JW-BK122W比表面及孔径吸附仪检测SiO2气凝胶的比表面积和孔径分布;用JC2000D1 型接触角测量仪测试 SiO2气凝胶疏水性能,以水滴在气凝胶表面的疏水角表示;

气凝胶的表观密度按以式(1)计算:

(1)

式(1)中,ρ为气凝胶的表观密度,m为气凝胶的质量,V为质量为m的气凝胶的体积。

2 结果与讨论

2.1 盐酸浓度、酸浸温度和时间对氧化铝浸出的影响

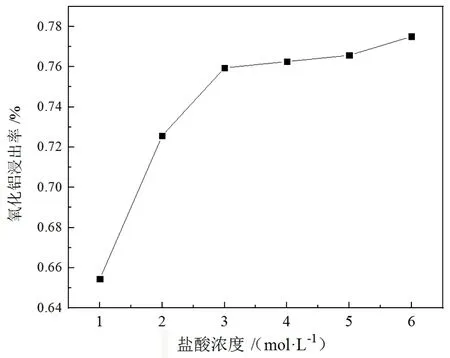

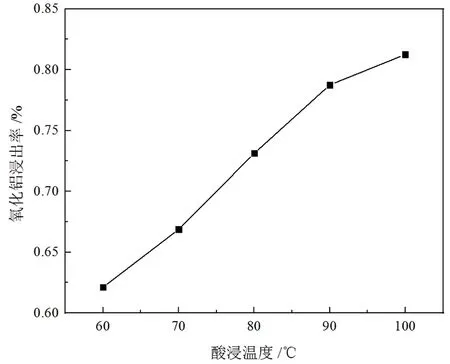

固定酸浸时间为4 h,考察不同盐酸浓度和酸浸温度对铝浸出率的影响,试验结果分别如图4和图5所示。

图4 盐酸浓度对氧化铝浸出的影响

图5 酸浸温度对氧化铝浸出的影响

由图4可知,在浸出时间和酸浸温度(90 ℃)相同的条件下,随盐酸浓度的增加,氧化铝与盐酸的反应进行得愈加彻底,浸出率逐渐升高。盐酸浓度由1 mol/L增加至3 mol/L时,浸出率上升较为显著;由3 mol/L增加至6 mol/L浸出率有所上升但增长的幅度较小,这是因为随着盐酸浓度的增加,氧化铝与盐酸反应速度加快,而在3 mol/L盐酸中浸出4 h后氧化铝已基本反应充分。当酸浸浓度为3 mol/L时,浸出率达75.94%,如果再继续增加盐酸浓度对浸出率提升不大,从试验可得出盐酸浓度为3 mol/L较为适宜。在该试验条件下,发现浸出氧化物和剩余干燥残渣的质量和超出原料的10%,说明部分二氧化硅与水反应生成水合二氧化硅,反应如式(2):

SiO2+nH2O=SiO2·nH2O

(2)

由图5可知,在浸出时间和盐酸浓度(3 mol/L)相同的条件下,随着浸出温度的增加,氧化铝与盐酸反应速度加快,氧化铝的浸出率增加。在温度达100 ℃时,氧化铝浸出率达81.26%。当酸浸时,溶液由透明变为浅绿色并且随着时间的推移,颜色会缓慢变深,由此可以说明氧化铝不断浸出。4 h后颜色不再变化,无定形氧化铝基本溶出。

图6 氢氧化钠浓度对二氧化硅浸出和偏硅酸钠模数的影响

图7 碱浸温度对二氧化硅浸出和偏硅酸钠模数的影响

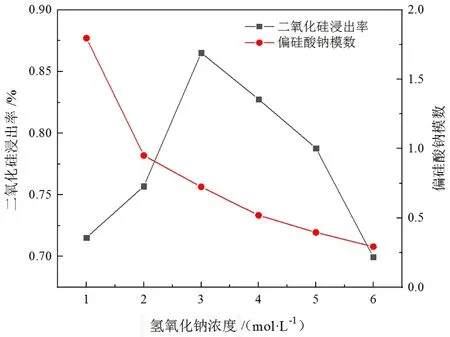

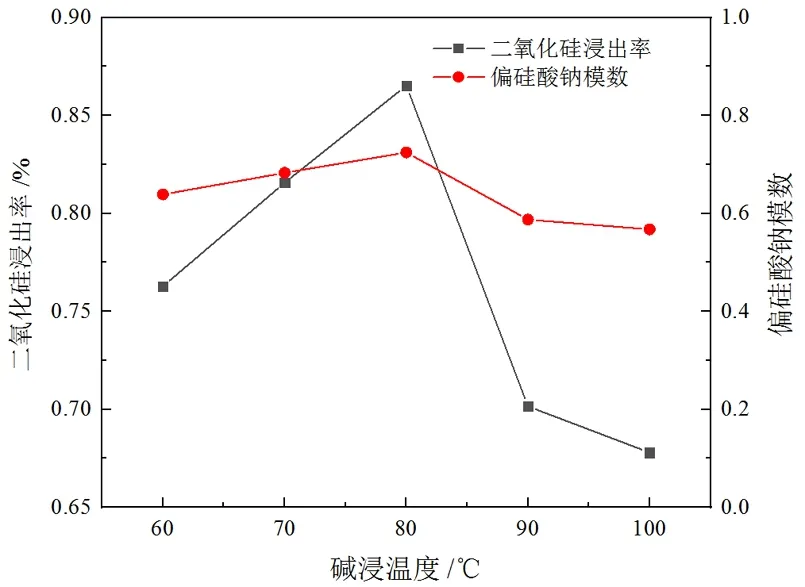

2.2 氢氧化钠浓度和碱浸温度对二氧化硅浸出的影响

固定碱浸时间为4 h,考察氢氧化钠浓度和碱浸温度对二氧化硅浸出的影响,结果分别如图6和图7所示。

由图6可知,在浸出时间和碱浸温度(80 ℃)相同的条件下,随着氢氧化钠浓度的不断提高,二氧化硅的浸出率呈现先增大后减小的趋势;偏硅酸钠的模数逐渐减小,模数与氢氧化钠的浓度呈现负相关。二氧化硅和氢氧化钠发生的反应如式(3)~(5):

SiO2+2NaOHNa2SiO3+H2O

(3)

Na2SiO3+H2ONaHSiO3+NaOH

(4)

NaHSiO3+H2OH2SiO3+NaOH

(5)

当氢氧化钠浓度由1 mol/L增加至3 mol/L时,反应速率加快,浸出率增大;当浓度达到3 mol/L时,无定形二氧化硅大部分生成偏硅酸钠,浸出率达72.46%;当浓度由3 mol/L增加至6 mol/L时,氢氧化钠的浓度过高,抑制偏硅酸钠的水解,使得偏硅酸钠的浓度过高,不利于反应式(3)的进行,从而导致二氧化硅的浸出率降低。

由图7可知,在浸出时间和氢氧化钠浓度(3 mol/L)相同的条件下,随碱浸温度的升高,二氧化硅的浸出率和偏硅酸钠模数都呈现先增大后减小的趋势,体现出一定的相关性。在碱浸温度由60 ℃增加至80 ℃时,随着温度升高,反应速率增加,浸出率增大;由80 ℃增加至100 ℃,浸出率明显降低。由于二氧化硅生成偏硅酸钠为放热反应,随着温度的升高,反应式(3)的反应受到抑制,二氧化硅浸出率减小。当温度为80 ℃时,不仅反应速率较高,而且对反应式(3)的抑制不大,浸出率达86.53%。

2.3 盐酸浓度对气凝胶的影响

用偏硅酸钠制备湿凝胶时通常采用酸碱两步法调节pH,使偏硅酸水解缩合。这种方法不仅过程复杂,会耗费过量的酸与氨水,且溶液会被引入杂质。本文通过试验确定了盐酸的浓度,然后将碱浸液缓慢滴加到盐酸中,既保证了在酸性条件下的水解,也防止了杂质的引入。将该方法称为酸碱一步法来调节pH。

将上述最佳条件下得到的碱浸液缓慢滴入不同浓度的盐酸中,将pH调节为6,通过溶胶凝胶法形成湿凝胶。当盐酸浓度为1 mol/L时,偏硅酸的浓度较小,得到的湿凝胶骨架纤细,一碰即碎,制备的气凝胶比表面积只有490 m2/g;当盐酸浓度为2 mol/L时,可形成较高硬度的湿凝胶,制备的气凝胶比表面积高达610.68 m2/g;当盐酸浓度为3 mol/L时,偏硅酸浓度过高,水解过程太过剧烈,生成一簇一簇的絮状物,无法形成凝胶。因此选用2 mol/L的盐酸最佳。

2.4 SiO2气凝胶的表征

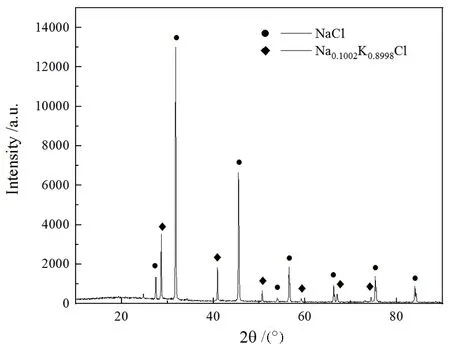

改性过程中产生的沉淀XRD谱图如图8所示。

图8 改性产生的沉淀XRD谱图

为了防止湿凝胶在干燥时坍塌,需要对湿凝胶进行疏水改性处理。疏水改性是指表面改性剂与粒子表面一些基团发生化学反应,以获得疏水稳定的产品。本文试验以TMCS为改性剂,对二氧化硅凝胶进行疏水改性。该疏水改性凝胶机理为:凝胶骨架上的羟基被TMCS的甲基基团所替代,TMCS与凝胶骨架表面发生如式(6)的羟基反应:

≡Si-OH+Si(CH3)3Cl→≡Si-O-Si(CH3)3+HCl

(6)

在改性过程中,改性液中会形成沉淀,由图8可知,凝胶在经过多次溶剂置换后,在改性时还会生成大量的氯化钠与氯化钾沉淀。这说明钠离子与钾离子不是全部存在于溶液中,而是吸附在湿凝胶骨架上的,在溶剂置换时保留了下来。凝胶经改性后,使得气凝胶骨架上附着的氯化钠与氯化钾脱离下来,形成沉淀。

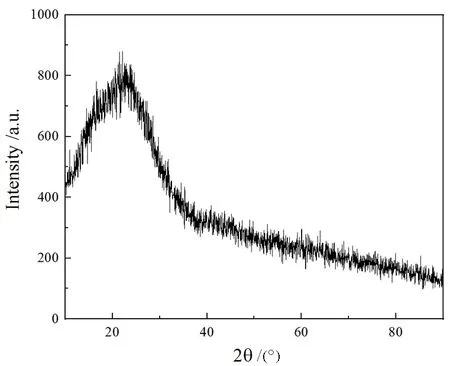

二氧化硅气凝胶XRD谱图如图9所示。

图9 二氧化硅气凝胶XRD谱图

由图9可知,衍射角2θ在10°~30°范围时存在强而宽的馒头峰,证明SiO2气凝胶主要为无定形非晶态物质,且无明显强峰出现,气凝胶中不含晶体物质。

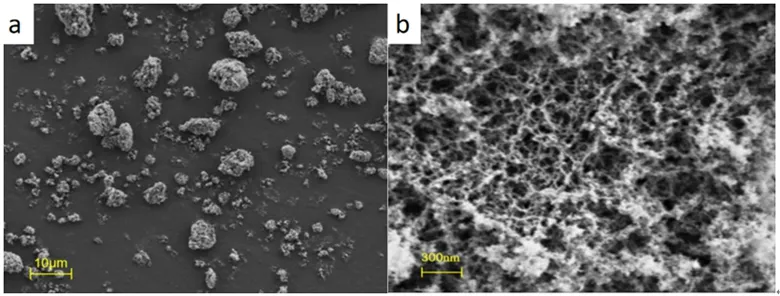

扫描电镜观察SiO2气凝胶的微观形貌如图10所示。

图10 二氧化硅气凝胶SEM照片

由图10(a)可知,气凝胶的粒度大部分在2~15 μm之间,颗粒呈现球状结构;由图10(b)可知,SiO2气凝胶材料的孔隙结构分布较为均匀,孔径大小均小于50 nm,孔隙分布均匀,骨架明显,呈现出良好的纳米材料的介孔结构,这种极小的纳米材料的孔隙结构赋予了气凝胶材料极好的绝热性能。

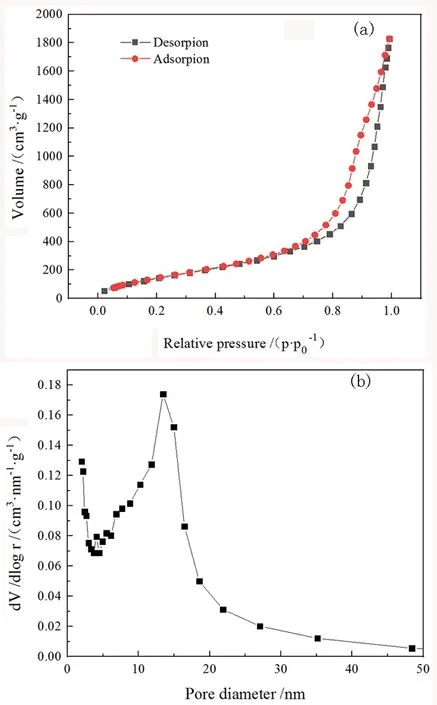

采用氮气吸附法对SiO2气凝胶进行分析,SiO2气凝胶氮气吸附脱附曲线和孔径分布曲线分布如图11所示。

图11 二氧化硅气凝胶(a)氮气吸附脱附曲线和(b)孔径分布曲线分布

由图11(a)可知,样品的吸脱附等温线分类属于Ⅳ型,符合气凝胶特征的吸脱附等温线类型[18]。由图11(b)可知,样品均由中孔、微孔和大孔组成。大部分的孔径集中在10~20 nm之间,3 nm孔径大小的微孔也较多。而微孔的存在是由于硅胶水凝胶溶剂置换时产生的渗透压导致过度收缩造成的;大孔的产生可能因为在溶胶凝胶时过快,导致骨架不均匀形成的。BET多点法计算样品的比表面积为610.68 m2/g,BJH法计算比孔容2.761 cm3/g,平均孔径18.09 nm,最可几孔径2.13 nm。测量样品的表观密度为0.04 g/cm3。

水滴在硅胶气凝胶上的接触角为144.8°。二氧化硅的含量可达70.48%,含有13.82%的氧化铝杂质,而氧化铝会提高气凝胶的高温热稳定性[19]。耿刚强等[20]以水玻璃为硅源制备出比表面积为613 m2/g的二氧化硅气凝胶。水玻璃制备的气凝胶相对于煤矸石制备的气凝胶在性能指标方面没有优越性,且后者具有较好的热稳定性。选用煤矸石为硅源更具有意义。

3 结论

(1)酸浸除杂、碱浸提取二氧化硅的单因素浸出试验结果表明,盐酸浓度为3 mol/L、酸浸温度为100 ℃时,氧化铝的浸出率达81.26%;当氢氧化钠浓度为3 mol/L、碱浸温度为80 ℃时,硅浸出率达86.53%。酸碱一步催化的盐酸浓度以2 mol/L为最佳。

(2)传统溶胶凝胶法主要以酸碱两步催化法制备气凝胶,本文以山西朔州煤矸石作为单一硅源,通过试验提出了酸碱一步催化法,来制备超疏水二氧化硅气凝胶。制备出的疏水SiO2气凝胶具有高的比表面积和较好的介孔特征。气凝胶的表观密度为0.04 g/cm3,气凝胶的疏水角高达144.8°。该技术为煤矸石的综合利用提供了一种有效途径,有利于促进煤炭行业的绿色发展。