双叶片离心泵自吸过程的气液流态及振动特性

2022-05-05吴登昊祝之兵牟介刚

吴登昊, 张 婷, 祝之兵, 钱 亨, 任 芸, 牟介刚

(1. 中国计量大学 计量测试工程学院,杭州 310018; 2. 新界泵业(杭州)有限公司,杭州 310018;3. 浙江水利水电学院 机械与汽车工程学院,杭州 310018; 4. 浙江工业大学 之江学院,浙江 绍兴 212013)

自吸泵作为一种流体机械,由于其具备良好的自吸性能而被广泛地应用于市政排水、农业灌溉、污水处理等领域。当前,自吸性能和振动水平成为自吸泵的重要评价指标。自吸泵的自吸过程包括气液混合过程、气液分离过程和自吸循环液的再循环过程[1]。自吸泵内气液混合过程是一种复杂的两相流动结构,内部流场特别是叶轮出口射流液体与回流孔回流液体之间交互作用,加速气液混合过程,进而加快气体的溶解与排出,其对自吸性能有着根本性的影响[2]。这种不稳定的两相流动结构会诱发振动和噪声,不利于自吸泵的稳定运行[3]。因此,为了保证自吸泵良好自吸性能及安全稳定运行,不仅需要深入研究自吸过程中的气液两相流动机理,同时需要掌握气液两相流动结构及其对振动的影响关系。

当前,大多数气液两相流及振动特性的研究集中于普通离心泵和气液混输泵[4-10],对于泵自吸过程中内部气液流态及其振动特性的研究相对较少。与普通离心泵及气液混输泵相比,自吸泵由于其在自吸过程中具备气液含量实时变化的特征,使其内部流动更为复杂。目前,针对泵自吸过程的研究主要集中于泵的自吸机理及气液流态的演变规律[11-13]。李红等[14-15]通过高速摄影测试法对自吸泵自吸过程的气液两相流动态演化规律进行研究,研究结果表明:随着自吸过程的进行,在叶轮外缘会出现较为明显的气液混合层。同时,给出了叶轮内气泡分裂特征以及扩散段处的气泡直径分布特征。在此基础上,Wang等[16-17]通过采用多相流模型研究了多级泵的自吸过程,根据吸气及气液混合分离的特征,将整个自吸过程分成3个阶段:自吸初期、自吸中期和自吸末期。Li等[18]通过数值方法计算了射流式自吸泵气液进入和分离的过程,同时给出了不同挡板方案对泵内自吸过程的影响机制。然而,上述研究大多基于数值计算,关于泵内气液流态的分布特征仍缺少相关试验验证。为此,Qian等[19-20]采用数值和试验的方法研究了泵的自吸机理及自吸过程的气液流态分布规律,获取了自吸过程中泵内气液瞬变流动特征,揭示了离心泵的自吸机理。以上文献对泵自吸过程的气液两相流动结构及其自吸机理开展了大量的研究,在气液流型分布特征及气液混合及分离方面,取得了较为丰富的成果。但是,关于泵自吸过程的振动特性以及不同回流孔位置下的振动特征的研究仍很少涉及。

本文基于离心泵自吸性能试验装置,以双叶片离心泵为研究对象,开展自吸过程泵内气液流态及振动特性试验研究,以期揭示自吸过程中不同气液流态作用下离心泵的振动特性,获取不同回流孔位置下泵的自吸性能及振动强度的分布特征,为自吸泵的优化设计提供理论依据和试验支撑。

1 试验模型和测试装置

1.1 试验模型

本文设计并加工了一台比转速为60.5的外混式双叶片自吸离心泵模型,如图1所示。模型泵的基本设计参数为:设计流量Q为6.5 m3/h;设计扬程H为7 m;设计转速n为1 680 r/min。模型泵的几何参数:进口管直径为30 mm;出口管直径为25 mm;叶轮进口直径D1为60 mm;叶轮出口直径D2为158 mm;叶片出口宽度b2为16 mm;叶片出口安防角β2为19°;叶片包角φ为220°;叶片数Z为2;蜗壳基圆直径D3为165 mm;蜗壳进口宽度b3为26 mm;隔舌安防角θ0为17°;回流孔直径d为14 mm。同时,为了研究不同回流孔位置对模型泵自吸性能和振动性能的影响机制,分别设计5个位置不同、大小相同的回流孔,回流孔以中心线进行对称分布,C1,C2,C3,C4,C5分别为-30°,-15°,0°,+15°,+30°,当一个回流孔工作时,其余回流孔采用堵头进行密封,如图2所示。

1.进水管;2.S型弯管;3.密封压盖;4.橡胶垫片;5.泵体;6.叶轮;7.气液分离室;8.出水管;9.回流孔;10.底座。图1 试验模型结构图Fig.1 Structure of test model

图2 回流孔分布图Fig.2 Layout of backflow hole

1.2 测试装置

模型泵自吸过程振动测试系统主要包括:振动加速度传感器、振动数据采集系统、高速摄像机、模型泵、升降台、进出水管路、电机等。试验中采用压电式单轴加速度传感器,其轴向灵敏度为10 mV/m/s2,采样频率为10 kHz,量程为-50g~50g,频率响应为0.5 kHz~7.0 kHz,安装的谐振频率大于23 kHz,最大输出信号(峰值)大于5 Vp,工作温度范围为-40 ℃~120 ℃。根据GB/T 29531—2013《泵的振动测量与评价方法》中的规定,在泵振动敏感区域布置5个振动加速度传感器,如图3所示。图3中:1#监测点位于泵顶端靠近出水管处,主要测量泵体y轴方向振动信号;2#监测点位于泵侧面与主轴在同一水平位置处,测量泵体x轴方向振动信号;3#监测点位于泵底座上,测量底座y轴方向振动信号;4#监测点位于轴承体正上端,测量轴承体y轴方向振动信号;5#监测点位于轴承体侧面与主轴在同一水平位置处,测量轴承体x轴方向振动信号。

图3 模型泵振动测试系统及监测点布置图Fig.3 Pump vibration test system and measuring points layout

模型泵采用变频启动方法,在0~5 s内电机转速由0线性上升至1 680 r/min,完成启动。自吸试验时:进水管距离水平面的高度为1 m;出口管距离泵中心高度为0.8 m。测试初始回流孔位置定为C3,在此基础上,研究模型泵内气液流态及振动特性。

2 自吸过程振动特性分析

2.1 振动信号采集与处理

根据振动评价要求,采用振动加速度的均方根值Arms来表征泵自吸过程的振动强度分布规律,其表达式为

(1)

式中:Xi为振动加速度信号测量值;N为采集的振动加速度样本数量。

为了得到泵自吸过程中各个监测点振动信号的均方根值Arms随时间的变化曲线,将整个自吸过程以0.2 s为采样间隔,每个时间间隔内采集样本2 000个,并计算每个时间间隔的振动信号均方根值,以获取整个自吸过程中振动强度的变化规律。

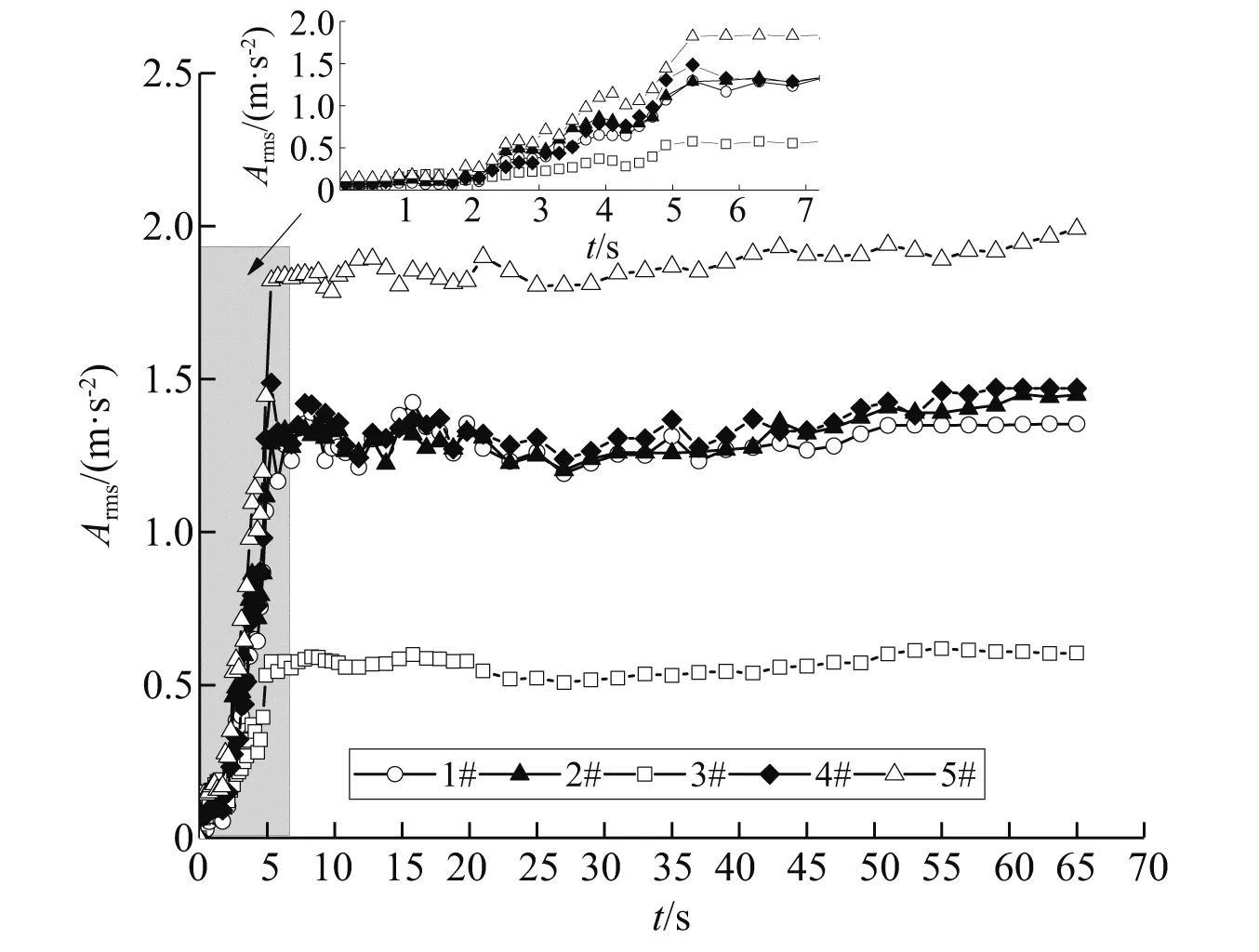

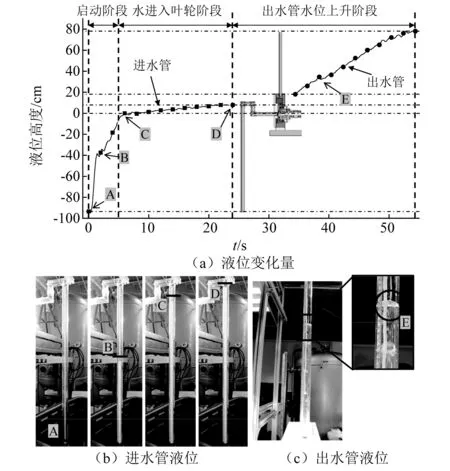

2.2 自吸过程振动强度分布规律

模型泵自吸过程的振动强度分布特征和自吸过程进出水管液位变化规律,分别如图4和图5所示。从图4和图5中可以发现:①在0~5 s的变频启动阶段,随着转速的线性增加,振动强度也呈线性增加的趋势,并在5 s左右,振动强度达到最大;②在5 s~24 s的变频启动阶段,转速稳定在1 680 r/min,水位由C到达D,在D处,进水管的水开始缓慢进入叶轮,在此期间,振动强度基本保持稳定,并呈现一定的波动;③在24 s~65 s的变频启动阶段,随着进水管的水进入叶轮,出水管的水位逐渐升高,直到自吸完成,此时,叶轮的载荷逐渐增大,振动强度缓慢增大;④ 5个监测点中,5#监测点的振动强度最大,3#监测点的振动强度最小,1#、2#和4#监测点的振动强度基本处于同一水平。由于螺旋形蜗壳和叶轮内非对称分布气泡(如图6中的气泡带A、气泡带B)的影响:导致位于x轴方向的5#监测点受到较大的非定常径向力和非对称分布气泡引起的不均匀流体作用力,使5#监测点具有较高的振动强度;3#监测点位于底座,其总体振动强度最小。

图4 自吸过程振动强度分布规律Fig.4 Vibration amplitudes of pump during self-priming process

图5 自吸过程进出水管液位变化规律Fig.5 Variations of water level in inlet and outlet pipes during self-priming process

图6 自吸过程泵内气液流态及振动频谱特征Fig.6 Gas-liquid flow states and vibration spectrum of pump during self-priming process

2.3 自吸过程的泵内气液流态及振动频谱特征

模型泵自吸过程中泵内气液流态分布特征及不同监测点的振动频谱(见图6)。不同时刻下的振动频谱通过所观测时刻前0.2 s内采集的振动加速度值的傅里叶变换获得,其中1.1 s,3.4 s,5.0 s,20.0 s,46.0 s的振动数据采集时间范围分别为0.9 s~1.1 s,3.2 s~3.4 s,4.8 s~5.0 s,19.8 s~20.0 s,45.8 s~46.0 s。从图6中可以发现:①当自吸时间为1.1 s时,叶轮启动并逐渐加速,进水管中的预留液体被吸入叶轮,叶轮和蜗壳内充满液体,气泡几乎没有,此时,5个振动监测点的振动强度均较小,最大振动强度小于0.05 m/s2;②当自吸时间为3.4 s时,随着叶轮转速的增大,进水管中的气体被吸入叶轮,叶轮和蜗壳中开始出现少量的气泡,此时,5个振动监测点的振动强度逐渐增大,最大振动强度接近0.3 m/s2,振动激励频率分布在700 Hz~1 200 Hz,以宽频振动为主;③当自吸时间为5.0 s时,叶轮速度达到1 680 r/min,并趋于稳定,随着进水管中大量气体被吸入到叶轮,叶轮内出现大的气泡带A,同时叶轮和蜗壳内存在大量的小气泡,气液流态变得复杂,此时,5个振动监测点的振动强度得到进一步增加,5#监测点存在频率为776 Hz的峰值,振动强度接近0.8 m/s2;其余监测点以宽频振动为主,频率主要分布在700 Hz~1 200 Hz;④当自吸时间为20.0 s时,叶轮内的气液流态和5.0 s对应的气液流态具有较好的一致性,同样在叶轮中存在一个大的气泡带B,观察其振动频谱特征,其结果也与5.0 s对应的振动频谱特征比较相近,仅在振动强度上略有升高;⑤当自吸时间为46.0 s时,自吸过程临近结束,随着进水管中大量的液体进入叶轮,叶轮内大的气泡带出现消失,以小气泡为主。叶轮和蜗壳逐渐充满液体,叶轮的载荷迅速增加。此时,5个振动监测点的振动强度均有所增加,最大振动强度接近1.6 m/s2,其中5#监测点的首要激励频率为56 Hz,其正好为叶片的通过频率,即叶频。这说明模型泵自吸过程接近完成,进入正常工作阶段。观察自吸临近结束的振动频谱,其激励频率主要集中在25 Hz~400 Hz的低频段。

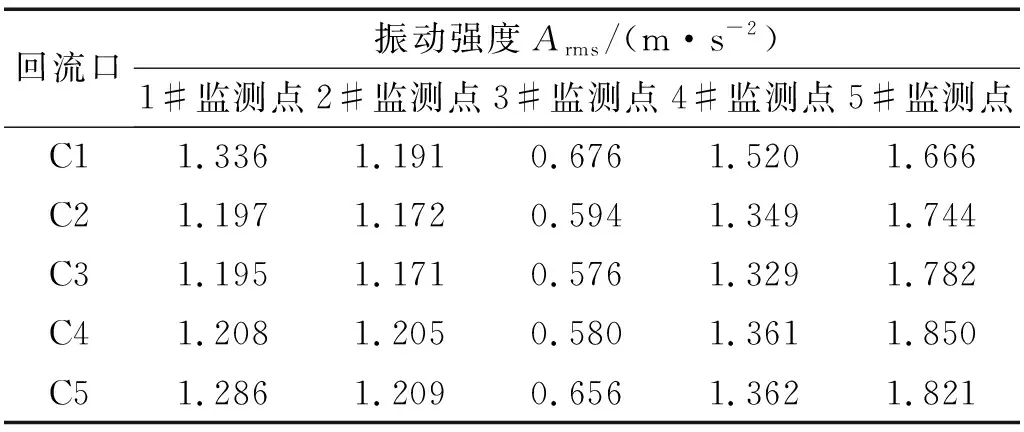

2.4 回流孔位置对自吸性能及振动强度的影响

模型泵在不同回流孔下的自吸总时间对比值,如表1所示。从表1可以看出,在相同的启动时间下:C1回流孔对应的自吸时间最长,为137 s;C2次之,为79 s;C3,C4和C5自吸时间接近,其中C4回流孔对应的自吸时间最短,为63 s。不同回流孔方案下模型泵自吸过程的振动强度分布特征,如表2所示。该值为整个自吸过程各个监测点的振动加速度均方根值。对比不同回流孔下的振动强度可以发现:①不同回流孔方案下的总体振动强度变化幅度不大,1#监测点的最大振动强度与最小振动强度的差值为0.141 m/s2,2#监测点的最大振动强度与最小振动强度差值为0.038 m/s2,3#监测点的最大振动强度与最小振动强度差值为0.100 m/s2,4#监测点的最大振动强度与最小振动强度差值为0.191 m/s2,5#监测点的最大振动强度与最小振动强度差值为0.184 m/s2;②不同回流孔方案下,5个监测点对应的振动强度均为5#监测点振动强度最高,3#监测点振动强度最低。因此,回流孔位置对自吸性能具有较为显著的影响,但是对振动强度影响较小。

表1 不同回流孔下自吸时间试验结果Tab.1 Experimental result of self-priming time under different backflow holes

表2 不同回流口下模型泵自吸过程振动强度分布Tab.2 Vibration intensity of pump model with different backflow hole during self-priming process

3 结 论

本文以双叶片离心泵为研究对象,采用高速摄影技术和振动测量技术,开展了泵自吸过程气液流态及振动特性的研究,主要结论如下:

(1) 泵整个自吸过程可分为——启动阶段、水进入叶轮阶段和出水管水位上升阶段。振动强度随转速逐步增大,当转速稳定在1 680 r/min时,振动强度基本保持稳定,并呈现一定的波动。随着水进入叶轮,叶轮的载荷逐渐增大,振动强度呈缓慢增加的趋势。位于轴承体x方向上的5#监测点的振动强度最大,底座对应的3#监测点的振动强度最小,其余监测点的振动强度基本处于同一水平。自吸过程中,振动强度主要诱导因素为叶轮内的非定常径向力和非对称分布气泡导致的叶片上不均匀流体作用力。

(2) 自吸过程的振动激励频率主要分布在700 Hz~1 200 Hz的中频段,并以宽频振动为主。整个自吸过程,叶轮左侧存在一个明显气泡带。当自吸过程临近结束时,随着大量液体进入叶轮,气泡带逐渐消失。叶轮和蜗壳逐渐充满液体,叶轮的载荷迅速增加,最大振动强度接近1.6 m/s2,首要激励频率为叶片通过频率56 Hz,激励频率主要集中在25 Hz~400 Hz的低频段。

(3) 回流孔位置对自吸时间具有较为显著的影响,但是对振动强度影响较小。C1回流孔对应的自吸时间最长,为137 s;C4回流孔对应的自吸时间最短,为63 s。不同回流孔方案下的总体振动强度变化幅度不大,5个监测点对应的振动强度均为5#监测点振动强度最高,3#监测点振动强度最低。