甘蔗收割机切割刀盘浮动控制系统的设计与试验

2022-05-05王海瑞

王海瑞

(鹤壁职业技术学院,河南 鹤壁 458030)

在乡村振兴和产业振兴背景下,如何实现甘蔗全面全程机械化生产,成为所有相关部门和技术人员必须面对并解决的问题。基于此,笔者以甘蔗收割机为例,分析切割刀盘浮动控制系统设计,使得切割刀盘可以随着甘蔗垄高度变化自动调节,避免割刀磨损加剧和能量浪费,并且通过试验,做好刀盘轴的尺寸优化和控制系统。

1 甘蔗收割机基本介绍和工作原理

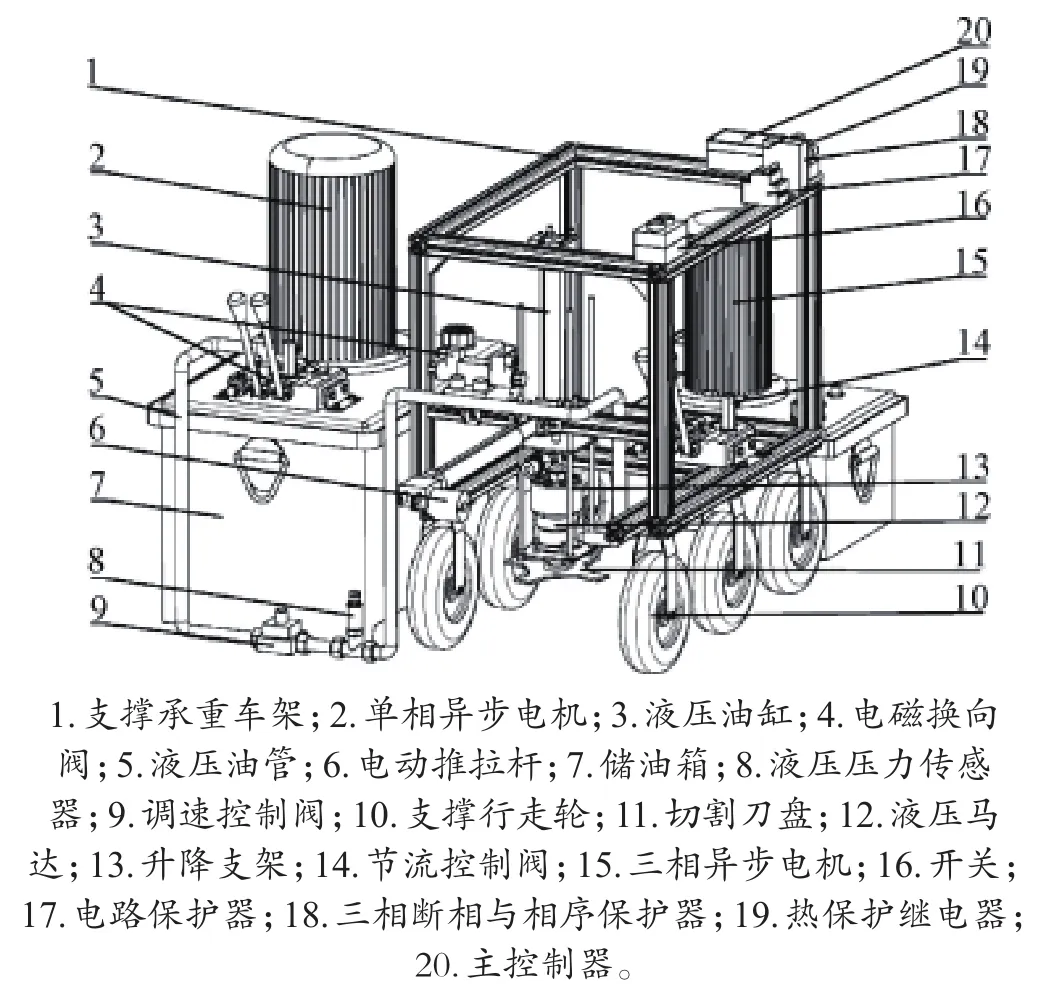

本研究主要以4GDL-132型甘蔗联合收割机为例,采用履带行走底盘,收割作业状态最大爬坡坡度为6°,适应垄高10 cm~20 cm,最高作业速度为3 km/h,切割刀台与切割刀盘为固定连接整体,适应种植行距1.2 m以上,具体收割机结构图如图1所示。

图1 切割刀盘浮动控制系统结构图

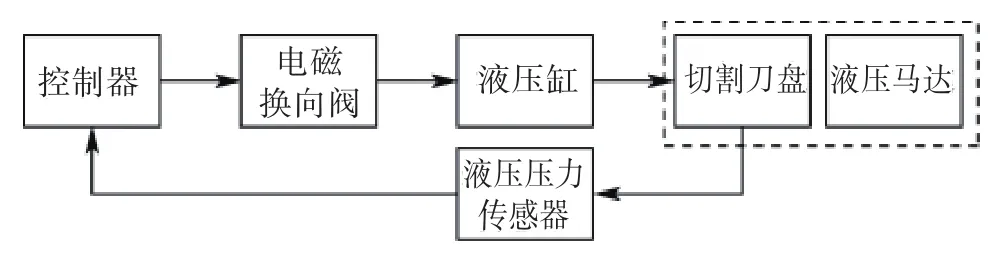

该装置的工作原理:系统主要由升降系统、车身、控制系统、切割系统等多个部分组成。液压压力数据采集系统在甘蔗切割过程中,测试出液压马达的压力数据,压力数据是实时变化的,装置可根据垄高变化自动调节。车身用于搭载部分系统硬件结构,液压马达带动刀盘转动,主控制器根据切割液压对甘蔗进行切割,并控制电磁换向阀自动换向,实现切割刀盘的自动升降,并判断刀盘入土切割深度。刀盘升降自动控制原理如图2所示。

图2 刀盘升降自动控制原理

2 刀盘浮动控制系统设计总思路

以广西某地甘蔗种植区为例,在大规模机械化推广模式下,该种种植方式占种植作业总量的70%,但仍然需要较多人力配合作业[1]。并且在检测甘蔗根部入土位置时较为困难,难以实现刀盘切割位置控制的标准化,因此要想掌握切割深度,尤其为了在丘陵种植地区检测出垄间地面高度变化情况,在收获过程中保护宿根,应该尽量实现“根据地形变化实时快速调整切割刀盘”的功能,控制刀盘刀尖与地面之间的距离,将刀尖刚好调整到预定高度。将设计思路总结为以下几点:

1)距离检测(超声波雷达测距);

2)行进速度检测;

3)高度调整(调节刀盘高度±2 cm偏差范围内);

4)推算延时调整时间(单片机电路计算),做出刀台的抬升或下降动作。

通过以上内容,利用STM32F070CBT6主控单片机,20 MPa液压压力传感器(精度0.1级,型号为CYYZ31型)、液晶显示模块、AD7606模数转换芯片、E6B2-CWZ6C光电编码器等组成自动控制系统,做好液压马达压力采集,将马达压力数据采集装置安装到甘蔗联合收割机上。收割机适应行距不小于1.2 m,宿根破头率小于15%,最大量程为20 MPa。甘蔗种植区域株距约0.5 m,采用速度传感器测量行进速度,刀盘切割转速为600 r/min~650 r/min,采样频率为490 Hz,最后确定切割压力数据,根据数据结果推算出刀盘高度升降自动控制是否可行。

3 具体设计方案

3.1 传感器选型

选择超声波测距传感器(型号为JSN-SR04T),量程为25 cm~100 cm,可按要求控制启动距离检测,测量精度1 cm,测距精度可达3 mm,测量角度为30°(±10°),工作电流为40 mA,输入触发信号为10 μs,模块工作电压为5 VDC,模块电路板尺寸为40 mm×39 mm。技术人员根据甘蔗种植区的地貌情况,设计探头引线长度和尺寸。

3.2 液压设计

要想提升切割刀盘浮动控制系统精准度,必须确定测距板和驾驶室底板之间的距离[2]。测距板在收割机作业时,与液压缸牵引绞点形成同一平面,测距雷达与被测平面基本垂直,之后对行进速度进行检测,控制系统液压油路、动力分配系统转速传动比为1∶1。切割刀盘通过一个多路阀控制调整动作油路,在收获作业状态下持续工作,切割刀台的抬升与下降由换向阀进行控制,油路系统流量设计为60.26 L/min,通过操纵主阀芯动作进行换向,快速实行动作,确保在大流量液压系统下切割刀盘到达预定位置。电液换向阀允许最大流量为160 L/min,型号为CYD-03-3C2-D24-Z4L-80,电液换向阀配套NG10底板。液压缸调整周期为200 ms~300 ms,最高作业速度下最大坡度为6°,之后通过液压缸移动速度计算,得出液压缸拉杆的移动速度,确保本次试验在经过最大坡度变化路面时,可以满足行进要求。在设计液压管路通径时,接口管路通径不能过小,取液压缸管道接口通径为19.05 mm以上。

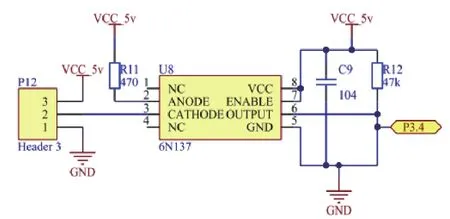

3.3 电路设计

切割刀盘浮动控制系统设计中,根据电路原理图绘制PCB板线路,如图3所示,在满足理论功能的基础上,设置甘蔗收割机配备电源,测距雷达工作电压为5 VDC。电源模块在长时间使用过程中,需要加入冷却风扇进行散热,避免因过热对稳压模块造成损害,散热风扇工作电压为12 V~15 V,电源模块输入电压为36 VDC,使电源模块更加稳定有效地工作。在测量与控制系统中,利用信号光耦隔离电路,采用光耦隔离技术,可以防止输出信号反馈到输入端,提升运算控制时的稳定性与准确性,比如电路中光耦芯片U8信号输入端2脚连接1个限流电阻(470 Ω),与供电电源5 VDC连接,输出端部分使光耦电路保持工作状态,电源正极输入端8脚应该与7脚短接,输出端6脚与开路信号输出端连接,以此减小对电源的干扰。

图3 切割刀盘浮动编码器输入信号光耦隔离电路设计

4 试验数据和结论

4.1 刀盘材料参数设置

每种材料都有特定的材料参数,并决定了刀盘工作时的强度,本研究以Q345材料参数为例,屈服强度为345 MPa,抗拉强度为480 MPa,弹性模量200 000 MPa。之后建立刀盘三维实体模型,提高计算机运算速度,扭矩载荷的最大值为1 380 N·m,弯矩均值约为200 N·m,当网格数大于81 132时,最大应力值为67.27 MPa,最终判断出刀盘符合设计要求。

4.2 刀盘轴的尺寸优化

自动根据计算结果判断刀盘轴的拓扑优化,要对刀盘轴进行优化设计[3-7]。根据计算结果构造响应面,在不改变刀盘轴轮廓总体结构的基础上,选取刀盘轴首尾两端的圆盘结构,确保甘蔗收割机的正常工作。优化设计变量为筋板的厚度,根据原始值,判断参数优化的选取范围。如果原始值参数为18 MPa,优化后的选取范围为5 MPa~19.5 MPa;如果原始值参数为15 MPa,优化后的选取范围为5 MPa~13.2 MPa;如果原始值参数为12 MPa,优化后的选取范围为4 MPa~13.2 MPa;如果原始值参数为10 MPa,优化后的选取范围为5 MPa~16.5 MPa。

在具体试验和修正方案中,应该对刀盘轴建立有限元模型,选择最大形变量较小的方案,最终优化参数[8]。原始值参数为18 MPa时,优化值为16.596 MPa,修正值为17;原始值参数为15 MPa时,优化值为12.716 MPa,修正值为13;原始值参数为12 MPa时,优化值为5.295 MPa,修正值为5;原始值参数为10 MPa时,优化值为12.48 MPa,修正值为4。之后测定切割液压压力和入土切割深度。

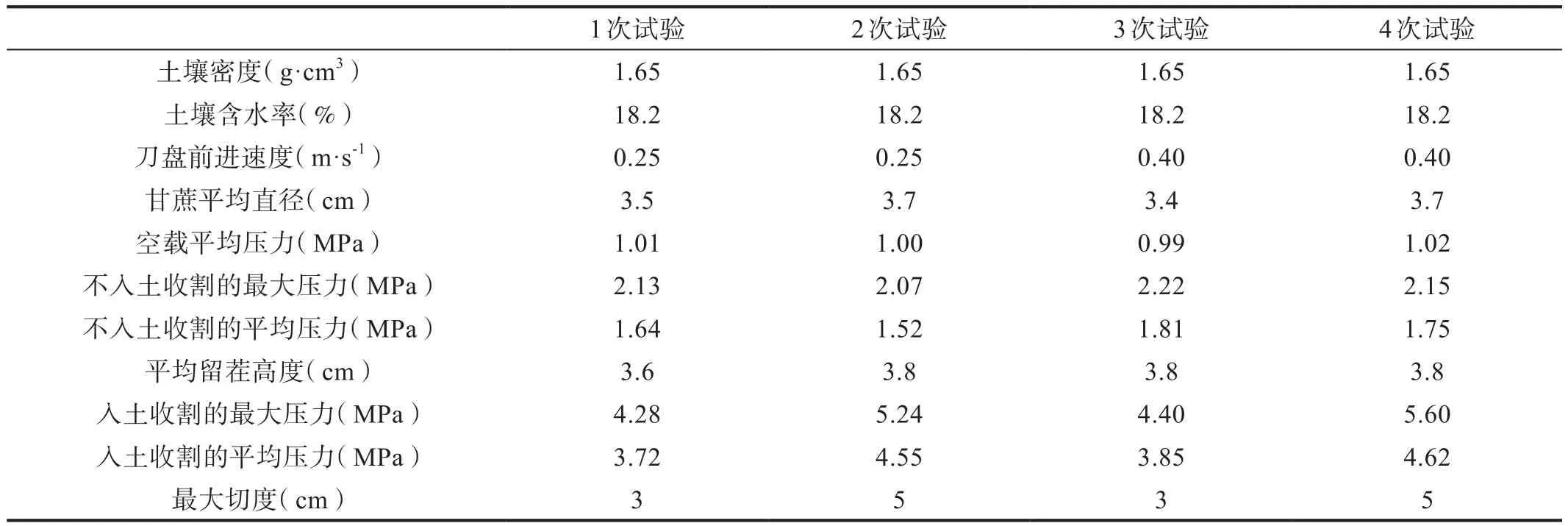

4.3 切割液压压力试验

选取物理特性基本一致的甘蔗,以此验证自动调节装置控制的可靠性。将其切为40 cm长的段,土槽底部每排固定3节,固定长宽高分别为250 cm、45 cm、35 cm的土槽底部,相邻距离约为8 cm,按数字顺序对甘蔗编号,相邻两排距离约15 cm,土槽土层平均厚度为28 cm。切割刀盘前进速度主要通过传感器测量,甘蔗直径3.3 cm~3.7 cm,土壤含水率为18.2%,土槽中土壤密度为1.65 g/cm3,之后利用游标卡尺测量收割最大切深,之后得出数据[9]。如表1所示。

表1 切割压力数据结果

在本次试验中,刀盘转速为700 r/min,入土收割2 cm~5 cm,液压缸上升和下降速度分别维持在0.55 m/s、0.60 m/s左右,刀盘前进速度分别为0.25 m/s和0.40 m/s,入土基准切深为3 cm和5 cm,采样频率为75 Hz。可以看出空载时刀盘液压马达的平均压力为0.99 MPa~1.02 MPa,不随刀盘前进速度改变,入土3 cm、5 cm切割甘蔗时平均压力比不入土切割甘蔗时大,当刀盘入土3 cm、5 cm切割甘蔗时,刀盘入土切割深度增加,液压回路压力改变较小,切割液压压力随入土切割深度增加而增大,切割阻力发生明显变化[10]。

4.4 入土切割深度试验

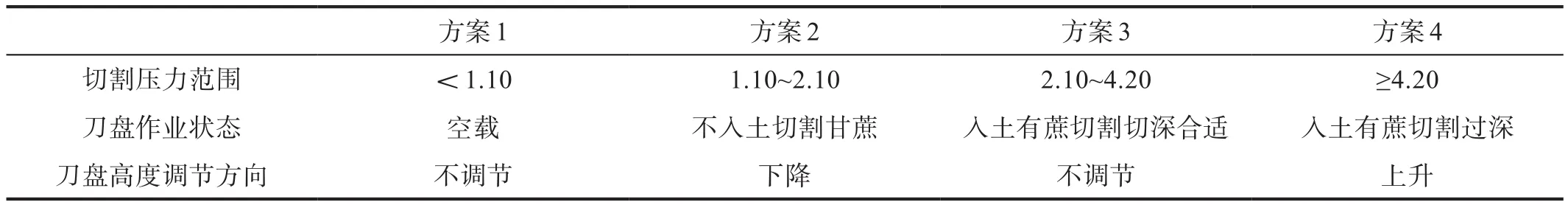

模拟丘陵山区甘蔗地(不平整地区垄高出现变化),试验地坡度约1/20,刀盘行进速度为0.25 m/s、0.4 m/s,土壤含水率18.3%。当甘蔗种植密度和物理特性不变时,数据采集频率75 Hz,得出不入土收割压力范围,分析控制装置安装之后的切割高度控制效果,可以得出刀盘升降自动控制方案,如表2所示。

表2 切割刀盘升降自动控制方案

重复试验之后,得出如下结论:当以0.25 m/s速度前进切割时,阻力由3.51 MPa增加到9.45 MPa,入土切割深度由3 cm增加到10.6 cm[11];刀盘深度均保持在入土3 cm左右,最大误差0.7 cm,可以说明通过优化硬件可以降低切割深度控制误差,符合割茬小于3 cm为合格切割的规定;通过该种切割刀盘高度自动调节装置,可以根据不同蔗地环境以及切割状态,建立数据库,利用人机交互界面,制定不同的控制方案,最终实现切割刀盘高度的自动调节。

5 结束语

综上所述,通过切割刀盘浮动控制系统设计,可以根据几何关系推算刀尖实际高度,刀盘切割深度能够实现自动调节,满足甘蔗收割机割茬要求,根据田间具体试验论证,得出该种方案确实可行,可以根据不同蔗地环境自动调节切割刀盘高度。