集成式环轨吊装平台的研究与应用

2022-05-05韩俊雨鲍冠男李晓宇

韩俊雨, 鲍冠男, 魏 鑫, 李晓宇

(1.中国建筑第八工程局有限公司 华北公司,天津 300450;2.中建深圳装饰有限公司,广东 深圳 518003)

随着经济快速发展,出现许多高层、超高层建筑,单元式幕墙越来越多应用在超高层建筑。目前单元式幕墙普遍采用的环形轨道吊+硬防护安装方式是来料后现场制作,其切割、加工、搭设、拆除、倒运过程费时、费力并且安拆过程存在高坠风险,不符合高效、安全的理念和要求。为解决这一问题,在天津平安泰达金融中心工程中设计了一种新型的单元式幕墙吊装平台,本文对该平台加以介绍。

1 工程概况

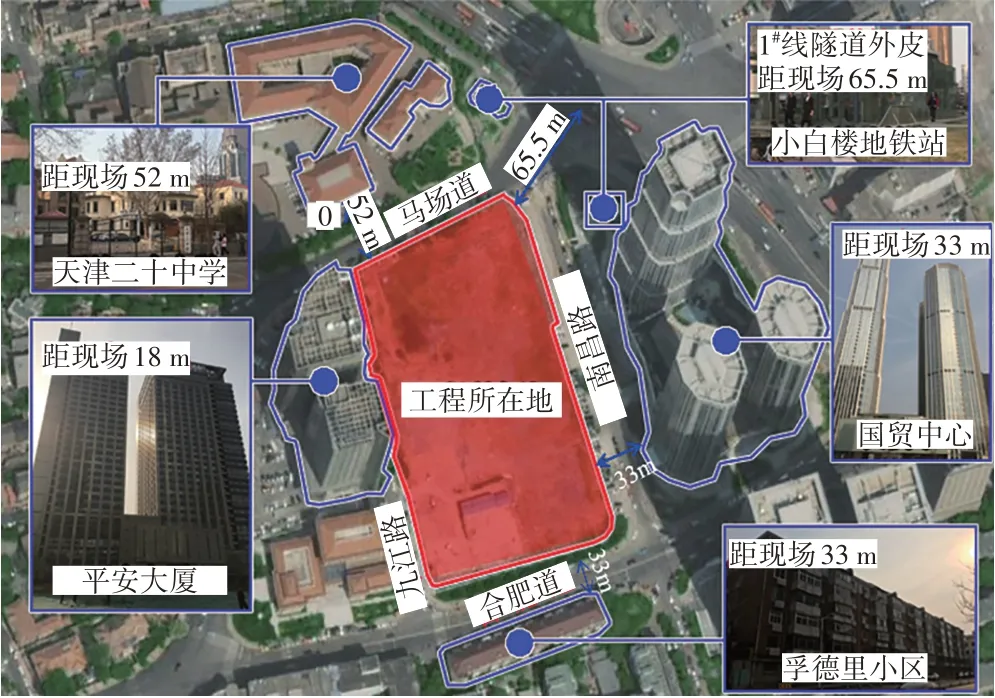

天津平安泰达金融中心工程场地狭小,周边环境复杂,车流、人流密集。工程由办公楼、公寓楼、裙房组成,最大建筑高度313 m,总建筑面积达30.6 万m2。两栋塔楼的外围护结构主要为单元式玻璃幕墙。见图1。

图1 工程周边环境

2 幕墙吊装常规做法与施工难点

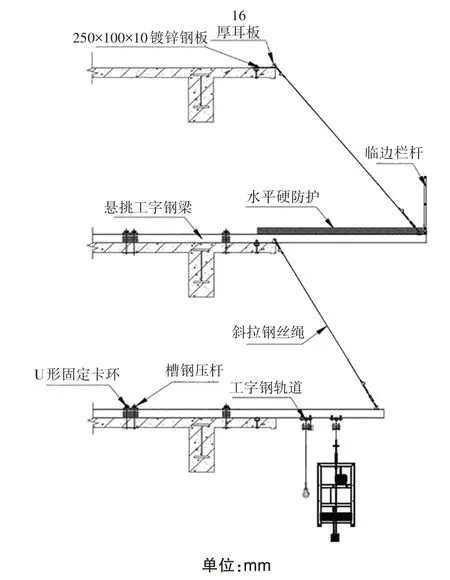

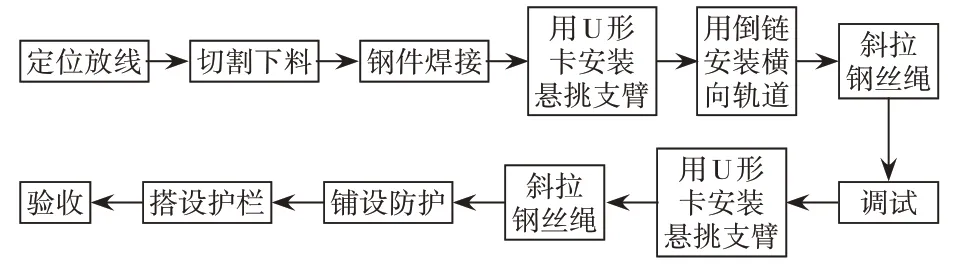

常规幕墙吊装采用的环轨+硬防护做法是从上下两层楼内分别挑出一圈工字钢挑梁,用U 形卡环固定在主体结构上,挑梁前端焊接耳板,斜拉钢丝绳与上层主体结构相连;上层挑梁设临边护栏和水平硬防护,下层挑梁横向安装两道工字钢轨道,轨道上分别安装抱轨式行走电葫芦(电动爬轨器)和电动吊篮[1]。见图2和图3。

图2 环轨+硬防护

图3 环轨+硬防护安装流程

超高层建筑在主体结构施工至15~20 层后即可插入幕墙安装,以缩短整体工期。因此环轨需随着楼层的建造,每隔一定层数就要倒运、安拆一次,一般每班组需10~12 人,现场加工、零散安装,非常耗时,严重占用幕墙吊装时间;后续楼层环轨拆除、倒运同样费时费力;同时,由于临边高空作业,不管是作业人员还是环轨构件、螺栓等,在安拆过程中都存在较大的高坠隐患且项目周边环境复杂、交通繁忙,一旦发生高坠,后果不堪设想。

3 集成式环轨吊装平台设计与安装

为提高施工效率,降低高坠风险,从减少现场工作量、改进安装方式的角度出发,设计了一种新型的集成式环轨吊装平台,将挑梁、轨道、水平硬防护和临边护栏四者集为一体,在工厂模块化预制完成[2],省去一道挑梁和钢丝绳。安装工具采用自制移动式小吊车,布置在吊装平台安装楼层的上方楼层;倒运时,拆除的同时也在安装,拆、运、装三过程合一。

3.1 平台设计

3.1.1 模块尺寸划分

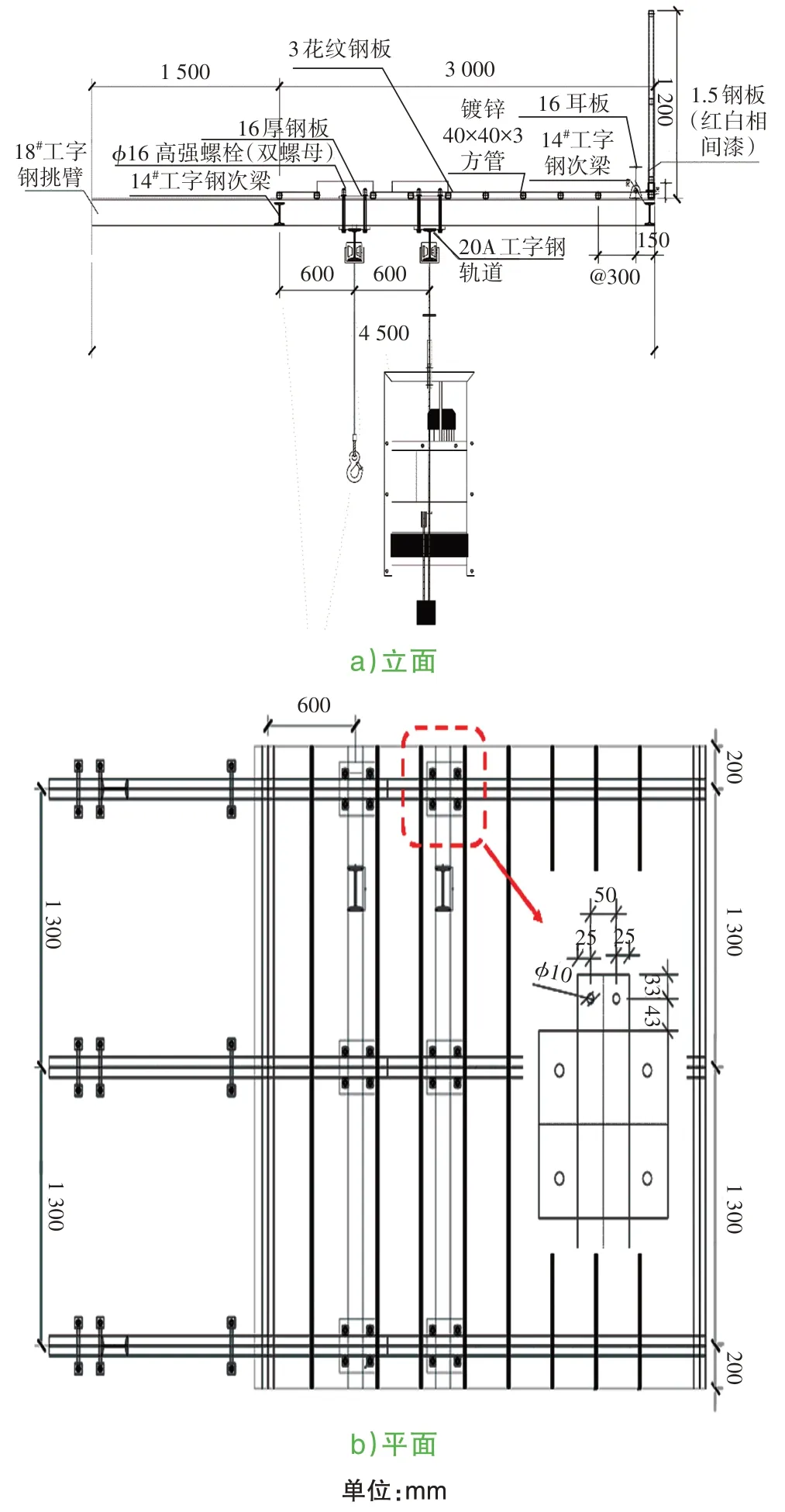

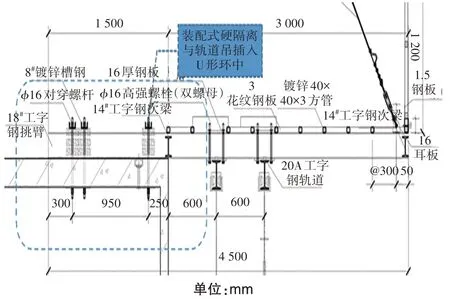

根据建筑结构和平面特点,结合上方主体施工时爬架与环轨的最大垂直距离、硬防护保护范围和幕墙安装需要,确定悬挑距离为结构边外3 m,固定端为1.5 m,内侧轨道安装电动爬轨器,距结构边0.6 m,外侧轨道安装吊篮,距结构边1.2 m。

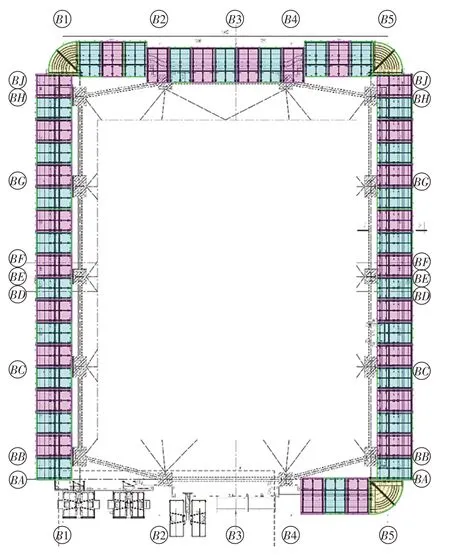

模块尺寸划分太大不利于运输和吊装,太小会增加吊装次数,不利于提高效率;因此,利用软件模拟吊装平台布置,综合考虑运输、吊装的效率、操作性、安全性以及主体结构柱的位置,以转角处为起点向两侧延伸,确定模块尺寸为3 m/块。见图4。

图4 吊装平台布置

3.1.2 材料选型

幕墙单元板块最大自质量1.8 t,吊装平台除了要满足吊重需要外,还应考虑上人、吊篮、电动爬轨器等荷载并保证1 倍的安全余量。通过受力计算,挑梁采用18#工字钢,轨道采用20A工字钢。

每个平台模块3 道挑梁,间距1.3 m,用14#工字钢焊接连接;挑梁与轨道通过16 mm 厚钢板、ϕ16 mm 高强螺栓连接,加双螺母防松;钢板开长条孔,方便调节;轨道两端开ϕ10 mm 圆孔。硬防护采用3 mm 厚花纹钢板,下方用40 mm×3 mm 钢方管做檩条,间距300 mm;挑梁与轨道连接处设置可开启盖板用于检修;挑梁前端焊接16 mm 厚耳板,斜拉ϕ22 mm 钢丝绳;用40 mm×3 mm 钢方管制作1.2 m 高临边护栏,通过M8螺栓固定在提前与挑梁焊接的U 形钢件上[3]。模块最大单质量约900 kg。见图5。

图5 集成式环轨吊装平台

3.1.3 移动式小吊车

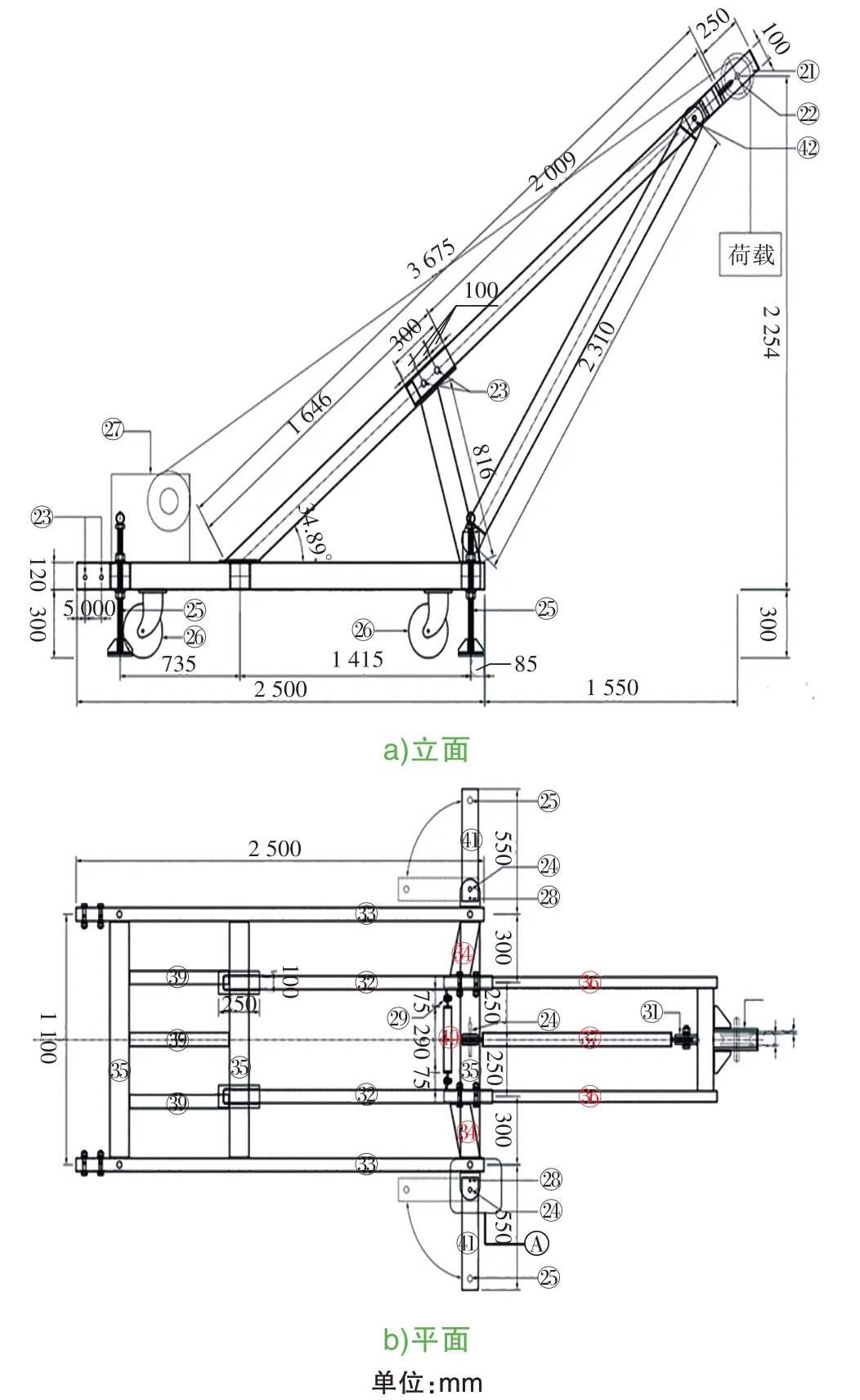

移动式小吊车分动力车和配重车两部分。动力车车身主要采用140 mm×80 mm×6 mm 和120 mm×60 mm×5 mm 的钢方管焊接而成,车尾部与配重车连接位置采用4 颗M20 mm×100 mm 不锈钢螺栓,5 t 卷扬机架设在动力车后部。悬臂分两段,底端○32号杆件与车身相连,○34号杆件作为○32号杆件的斜撑,上端○36号杆件与○32号杆件为插芯连接,每根杆件通过2 颗M20 mm×100 mm 不锈钢螺栓连接,○37号杆件作为辅助支撑吊臂,工作时固定,运输时收起,定滑轮前端钢夹板封口处理,作为钢丝绳的防脱措施[4]。见图6。

图6 动力车

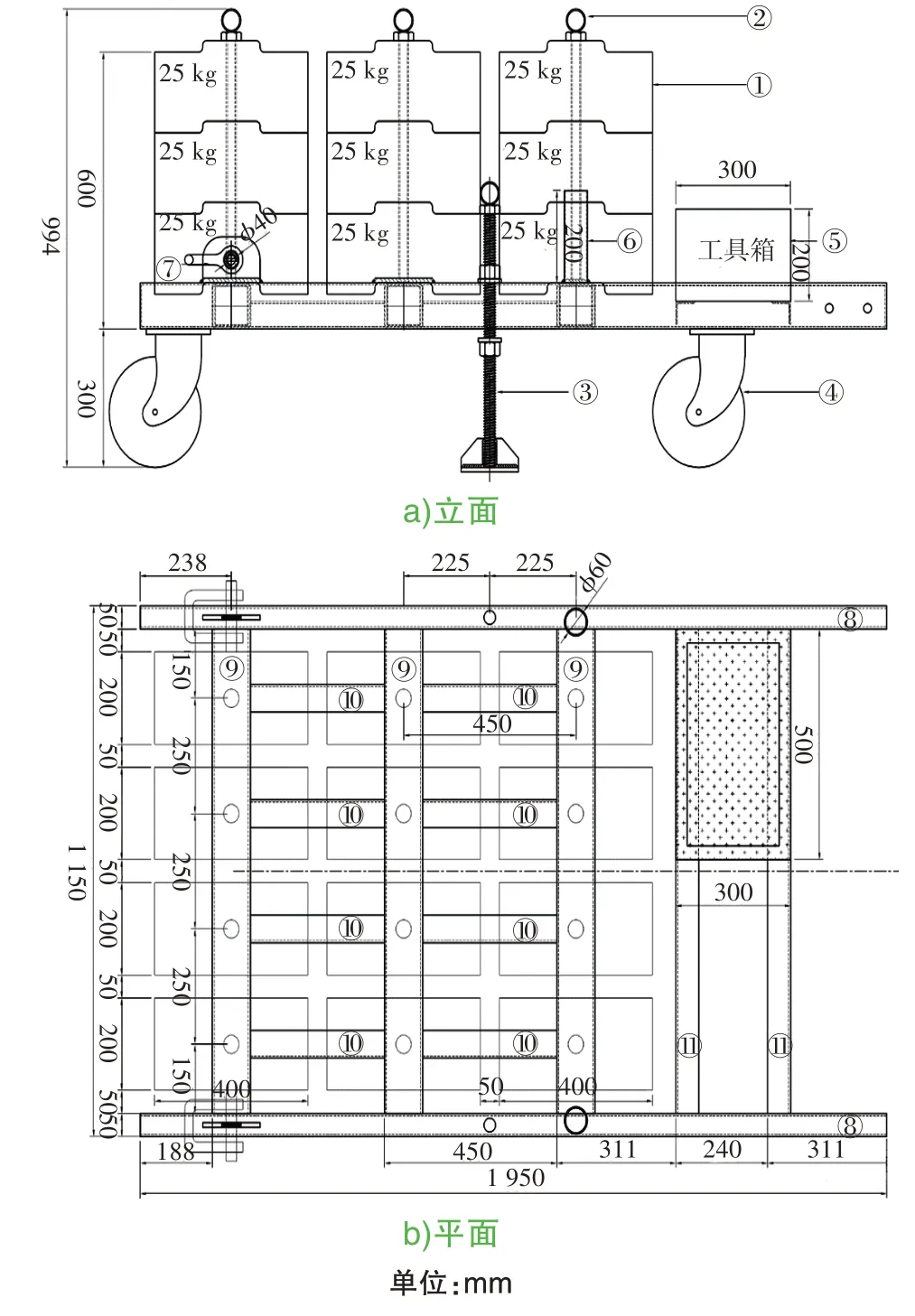

配重车车身主要采用100 mm×100 mm×5 mm 和140 mm×60 mm×5 mm 的钢方管焊接而成,配重车与动力车连接处杆件为插芯连接,安装25 kg 标准配重80块。见图7。

图7 配重车

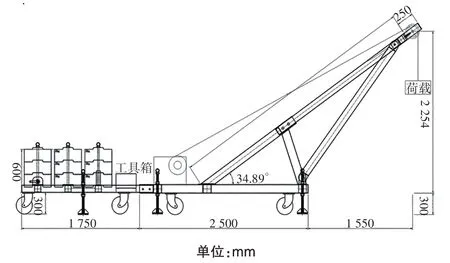

工作时动力车和配重车组合,6 根支撑杆展开后顶住地面,增强小吊车的稳定性,后面拉一根ϕ16 mm钢丝绳与主体结构连接,作为二次保护;通过下方8个万向轮移动,简单方便。见图8。

图8 小吊车组合

3.2 平台安装

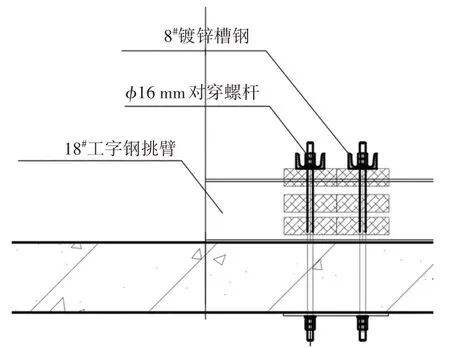

1)在安装层楼板上打入ϕ16 mm 对穿螺栓;采用10 mm 钢板做底板,8#槽钢对工字钢挑梁进行固定,每根挑梁2道。见图9。

图9 挑梁固定节点

2)在安装平台楼层的上一层预埋槽式预埋件或者后置埋件,将16 mm 厚耳板焊接于250 mm×100 mm×10 mm厚钢板上。见图10。

图10 耳板节点

3)利用移动式小吊车将吊装平台模块吊至安装楼层,插入固定点位置。见图11。

图11 平台模块固定

4)安装ϕ22 mm 钢丝绳,一端通过U 形卡环与上层连接,另一端通过花篮螺栓与工字钢挑梁前端耳板连接。

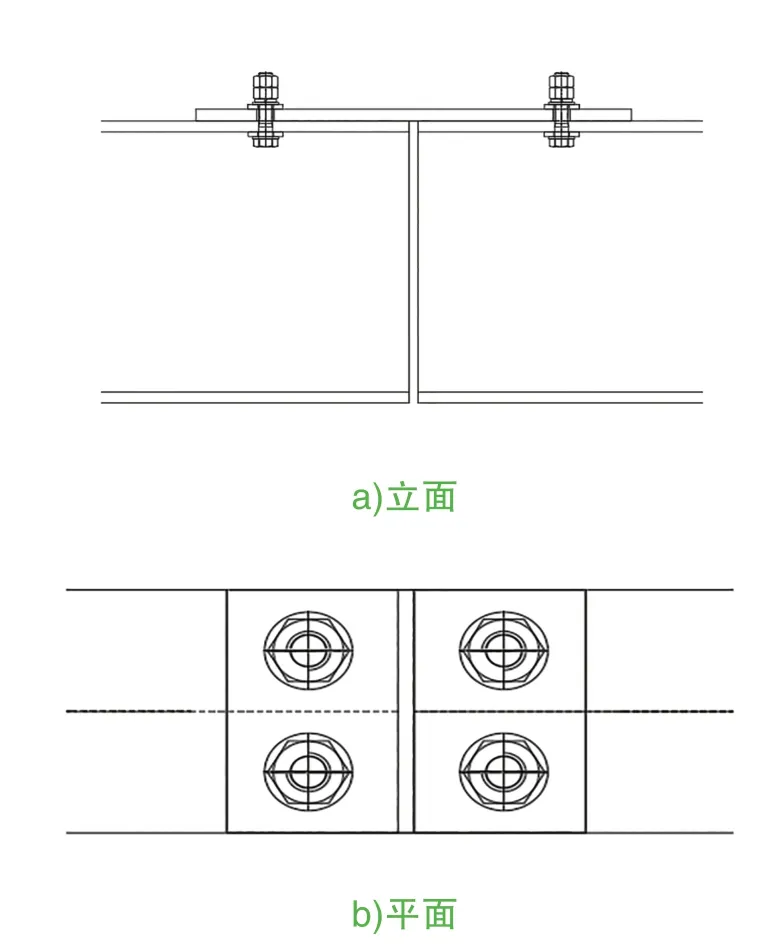

5)用水平仪校对工字钢挑梁的水平并调平,拧紧花篮螺栓、拉紧ϕ22 mm 斜拉钢丝绳;用6 mm 厚钢连接板和M8 螺栓连接平台模块间的轨道,保证其整体稳定性。见图12。

图12 轨道间连接节点

3.3 注意事项

1)环轨悬挑于主体结构外≮3 m。

2)轨道间接缝≯5 mm,两轨道在一条直线上,保证爬轨器行进顺畅。

3)与主体结构固定处加双螺母,防止松动脱落。

4)平台与主体间不得有缝隙,环轨间拼缝应覆盖封闭,防止杂物坠落。

5)斜拉钢丝绳连接良好并绷紧受力。

6)轨道的端头要焊接限位板,防止行车脱轨。

4 结语

集成式环轨吊装平台通过模块化预制,减小了现场加工作业量,提高了安装效率,平均10 d 即可完成一次倒运、安拆,有效缩短了施工周期。作业时,仅需小吊车司机1人、拆除楼层2人、安装楼层4人,节约了大量人工。

模块化本身不需要零散安装,再加上使用移动小吊车进行安拆作业,大大降低了高坠风险,提高了施工安全系数。

集成式环轨吊装平台的研究与应用充分践行装配式理念,提升了项目科技创新管理水平;在今后单元式幕墙,特别是超高层单元式幕墙施工中具有很强的推广价值。